Immaginate di poter trasformare semplici pezzi di metallo in strutture complesse con pochi e precisi passaggi. Questo articolo approfondisce le fasi essenziali della saldatura, dalla preparazione alla rifinitura. Imparate a garantire saldature pulite e resistenti e a evitare le insidie più comuni. Che siate alle prime armi o vogliate affinare la vostra tecnica, scoprite i segreti per padroneggiare l'arte della saldatura. Preparatevi a migliorare le vostre capacità e a ottenere risultati impeccabili!

Prima dell'installazione, ogni componente deve essere esaminato per verificarne la qualità (compresi modello, valori, resistenza alla tensione e polarità). I componenti che non soddisfano questi standard devono essere sostituiti tempestivamente.

Successivamente, i conduttori di ciascun componente devono essere puliti con carta vetrata o con un coltello per esporre la lucentezza metallica, quindi devono essere ricoperti di flussante per diluire.

Infine, i conduttori dei componenti devono essere piegati secondo le lunghezze richieste dalla loro collocazione sul circuito stampato.

Quando si piegano i conduttori, assicurarsi che le marcature siano rivolte verso l'esterno. Tenere la base del componente con una pinzetta in una mano e piegare il conduttore con l'altra, creando un arco sulla curva.

L'installazione deve essere guidata dallo schema di installazione. Di norma, lo schema è orientato con il lato della lamina di rame del circuito stampato rivolto verso l'alto e il lato del componente rivolto verso il basso.

Iniziare a installare i componenti più grandi, quindi inserire i componenti più piccoli, come resistenze e condensatori, nei fori di saldatura.

I componenti devono essere disposti in modo ordinato ed estetico, con i numeri di modello e i valori rivolti verso l'esterno per facilitare l'ispezione e la manutenzione. Infine, dopo aver testato i transistor o i circuiti integrati, è possibile inserirli nei fori di saldatura e saldarli.

Tecniche di saldatura:

Una volta installati i componenti sul circuito stampato, il passo successivo è la saldatura.

È possibile saldare ogni componente singolarmente man mano che viene installato, oppure installare prima tutti i componenti e poi saldarli tutti insieme.

In ogni caso, si applicano gli stessi requisiti generali.

La punta del saldatore deve essere mantenuta pulita e priva di scorie di saldatura e altri ossidanti.

Applicare una pressione adeguata all'area da riscaldare con il saldatore. L'angolo tra il ferro e il foglio di rame deve essere di circa 40-60 gradi.

Quando si saldano componenti su un circuito stampato, assicurarsi che il ferro sia a contatto con entrambi gli elementi da saldare, in modo che il calore sia distribuito uniformemente.

Per i componenti a bassa capacità termica, come i fili sottili di un circuito stampato, questa fase può essere saltata.

Durante il riscaldamento, tutte le parti del componente da stagnare devono essere riscaldate in modo uniforme, non solo una parte. Evitare di fare pressione con il ferro per evitare danni o pericoli nascosti.

Innanzitutto, applicare una piccola quantità di stagno sulla lamina di rame e sui punti di alimentazione dei componenti per migliorare la conduttività termica.

Se sono presenti dei pin, aggiungere una piccola quantità di saldatura alla superficie tagliata dei pin per evitare l'ossidazione.

A causa della natura della saldatura che scorre da basse ad alte temperature, alimentare lentamente il filo di saldatura da un punto lontano dal saldatore, regolando di conseguenza la quantità e la velocità di alimentazione.

Evitare di fornire la saldatura direttamente alla punta del saldatore. La punta del saldatore deve essere posizionata in modo da poter riscaldare contemporaneamente la lamina di rame e il componente.

A seconda delle dimensioni e del materiale della lamina di rame, se la lamina di rame e il componente sono grandi, l'area di contatto della punta del saldatore deve essere grande; al contrario, se sono piccoli, l'area di contatto deve essere piccola.

In questo modo, la lamina di rame e il componente raggiungono contemporaneamente la stessa temperatura.

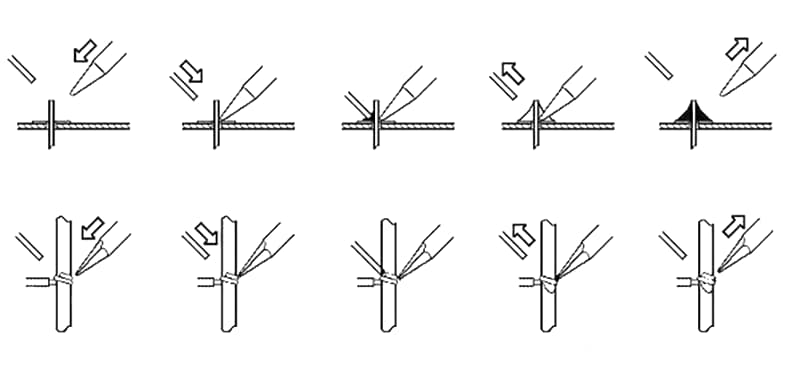

Una volta fusa una certa quantità di filo di saldatura, spostare immediatamente il filo di saldatura di 45° in alto a sinistra.

Il saldatore deve essere ritirato verso l'angolo superiore destro. Non spostare il saldatore fino a quando la saldatura non si è completamente estesa al bordo del foglio di rame.

Il tempo che intercorre tra il passo 5 e il passo 7 deve essere di circa 1 o 2 secondi. Per qualità della saldaturaIl tempo di contatto tra il saldatore e il foglio di rame non deve superare i 3 secondi.

La rimozione del saldatore richiede precisione. Il momento, l'angolo e la direzione di estrazione del saldatore sono fondamentali per la formazione del giunto di saldatura. La direzione di estrazione del saldatore può influenzare la quantità di stagno nel giunto di saldatura.

Posizionare la punta del saldatore - ancora aderente alla saldatura - sul supporto del saldatore.

Precauzioni per la saldatura:

1) Quando si esegue la saldatura a stagno, seguire la sequenza da sinistra a destra e dall'alto in basso per evitare di perdere l'ispezione o la riparazione durante la saldatura.

2) Pulire frequentemente la punta del saldatore durante la saldatura per evitare difetti come false saldature, fori di spillo e sovrasaldature causate da detriti sulla punta del saldatore.

3) Non aggiungere la saldatura alla punta del saldatore sul substrato. Durante il processo di produzione, non scuotere, urtare o colpire la saldatura per evitare che scorie o perle di saldatura cadano sul substrato.

4) Quando si pressano o si smontano i componenti, aggiungere prima la colofonia alla superficie della lamina di rame del circuito. Assicurare un riscaldamento uniforme per evitare che la colofonia diventi inefficace o che il foglio di rame si arricci e danneggi il circuito.

5) Dopo aver utilizzato il saldatore, riporlo saldamente sul supporto del saldatore. Fare attenzione a non toccare la punta del saldatore con fili o altri detriti per evitare di bruciare i fili, causare perdite elettriche o altri incidenti.

6) Mantenere pulita la punta del saldatore: Durante la saldatura, la punta del saldatore rimane ad alta temperatura ed è a contatto con sostanze debolmente acide come il fondente, rendendo la sua superficie soggetta a ossidazione, corrosione e accumulo di impurità nere.

Queste impurità formano uno strato isolante che ostacola il trasferimento di calore tra la punta del saldatore e i componenti saldati.

Pertanto, pulire sempre la punta del saldatore con un panno umido o una spugna in fibra di legno bagnata. Per le punte dei saldatori normali, è possibile utilizzare una lima per rimuovere lo strato di ossidazione superficiale quando la corrosione e la contaminazione sono gravi. Tuttavia, questo metodo non dovrebbe mai essere utilizzato per le punte dei saldatori a lunga durata.

7) Utilizzare una quantità adeguata di flussante: Una quantità adeguata di flussante è molto utile per la saldatura. Un uso eccessivo del flussante di colofonia richiede la rimozione del flussante in eccesso dopo la saldatura e prolunga il tempo di riscaldamento, riducendo l'efficienza del lavoro.

Se il tempo di riscaldamento è insufficiente, è facile che si formi un difetto di "inclusione di scoria". Quando si saldano interruttori e connettori, il flusso in eccesso può fluire sul punto di contatto, causando un cattivo contatto.

La quantità appropriata di flussante deve essere appena sufficiente a bagnare la parte che formerà il giunto di saldatura e non deve fluire attraverso i fori del circuito stampato. Per le saldature con filo di colofonia, non è necessario applicare altro fondente.

8) Per ridurre i danni all'uomo delle sostanze chimiche volatilizzate durante il riscaldamento del flussante e per ridurre l'inalazione di gas nocivi, la distanza tra il saldatore e il naso non dovrebbe essere generalmente inferiore a 20 cm, di solito circa 30 cm sono adatti.