Vi siete mai chiesti come si fa a unire in modo impeccabile lamiere sottili in macchinari complessi? Questo articolo esplora l'affascinante mondo delle tecniche di saldatura, dalla saldatura ad arco manuale ai metodi MIG e TIG. Scoprirete suggerimenti pratici e consigli di esperti per migliorare le vostre abilità di saldatura e garantire risultati di altissimo livello. Preparatevi a trasformare la vostra comprensione della fabbricazione dei metalli!

I codici numerici arabi sono utilizzati per rappresentare i vari metodi di saldatura dei metalli. Questi codici numerici possono essere utilizzati sul diagramma come simbolo del metodo di saldatura e devono essere contrassegnati alla fine della linea guida.

Ad esempio, il seguente simbolo di saldatura indica che una saldatura di raccordo è realizzata mediante saldatura manuale ad arco elettrico.

(Il ![]() indica un saldatura a filettoe il numero arabo 111 alla fine della linea di riferimento indica che viene utilizzata la saldatura ad arco elettrico manuale).

indica un saldatura a filettoe il numero arabo 111 alla fine della linea di riferimento indica che viene utilizzata la saldatura ad arco elettrico manuale).

| Codice | Metodo di saldatura |

| 111 | Saldatura manuale ad arco (saldatura ad arco con elettrodo rivestito e consumabile) |

| 131 | Saldatura MIG (consumabile saldatura ad arco di argon) |

| 135 | Anidride carbonica saldatura a gas schermata |

| 141 | Saldatura TIG (saldatura ad arco di argon tungsteno) |

| 311 | Saldatura con ossigeno e acetilene |

| 21 | saldatura a punti |

| 782 | Stallone saldatura a resistenza (saldatura dei semi) |

I codici numerici della tabella rappresentano i metodi di saldatura comunemente utilizzati per la saldatura a basso spessore. lamiera saldatura.

| Modulo di saldatura | Attracco | Giunto d'angolo Giunto a T | Lappatura | ||

| Simboli di base |  Saldatura del bordo arricciato Saldatura del bordo arricciato |  Saldatura di tipo I Saldatura di tipo I |  Saldatura a filetto Saldatura a filetto |  Saldatura a spina o a fessura Saldatura a spina o a fessura |  Saldatura a punti Saldatura a punti |

La saldatura manuale ad arco utilizza come elettrodi bacchette e pezzi rivestiti (rivestiti di flusso), sfruttando l'elevato calore (6000-7000 ℃) generato dalla scarica dell'arco per fondere il materiale. bacchetta per saldatura e il pezzo da lavorare, facendoli diventare un corpo unico.

La barra di saldatura è azionata manualmente. È flessibile, maneggevole e ampiamente applicabile e può essere saldata in tutte le posizioni. L'attrezzatura utilizzata è semplice, resistente e poco costosa. La qualità della saldatura dipende dal livello tecnico dell'operatore.

Le specifiche di saldatura per la saldatura manuale ad arco si riferiscono al diametro del filo di saldatura, all'intensità di corrente della saldatura, alla tensione dell'arco e al tipo di alimentazione (CA o CC). Nella saldatura ad arco manuale in corrente continua, comprende anche la selezione della polarità.

2.1.1 Diametro del filo di saldatura

Il diametro della bacchetta di saldatura ha un impatto significativo sulla qualità della saldatura ed è strettamente correlato al miglioramento della produttività.

L'uso di un filo di saldatura troppo spesso provoca una penetrazione incompleta e una scarsa formazione della saldatura; l'uso di un filo di saldatura troppo sottile riduce la produttività. La base principale per la scelta del diametro del filo di saldatura è lo spessore della parte saldata e la posizione di saldatura.

I valori di diametro consigliati in base allo spessore della parte saldata sono i seguenti (mm):

| Spessore della saldatura | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Diametro del filo di saldatura | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

Quando si sceglie il diametro della bacchetta di saldatura, si devono considerare anche le diverse posizioni di saldatura. Una bacchetta di diametro maggiore può essere utilizzata per saldatura in piano.

Per le saldature verticali, orizzontali e in alto, in genere si deve scegliere una bacchetta di diametro inferiore.

2.1.2 Selezione della corrente di saldatura

La dimensione della corrente di saldatura ha un impatto significativo sulla qualità della saldatura. Quando la corrente di saldatura è troppo piccola, non solo rende difficile l'innesco dell'arco e l'arco instabile, ma causa anche difetti come la penetrazione incompleta e l'inclusione di scorie.

Quando la corrente di saldatura è troppo elevata, è facile che si verifichino difetti di bruciatura e sottosquadro; inoltre, un'eccessiva combustione di elementi leganti renderà la saldatura troppo calda, compromettendo le proprietà meccaniche della saldatura e causando l'inclusione di scorie a causa del distacco e del cedimento del rivestimento.

La scelta della corrente di saldatura è legata al tipo (composizione del rivestimento), al diametro del filo di saldatura, alla posizione di saldatura e alla formazione del giunto saldato.

La relazione tra l'intensità della corrente di saldatura e il diametro del filo di saldatura è la seguente:

| Diametro del filo di saldatura (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Intensità attuale | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| La relazione tra corrente di saldatura e diametro del filo di saldatura è solitamente espressa come: I = K * D Dove: I - corrente di saldatura (A) D - diametro del filo di saldatura (mm) K - coefficiente empirico. | ||||||

| Diametro del filo di saldatura (mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Coefficiente di esperienza K | 15-30 | 30-40 | 40-60 | |||

Quando si utilizza il valore di corrente calcolato nelle applicazioni pratiche, è necessario considerare diverse posizioni di saldatura.

Per la saldatura in piano, è possibile utilizzare una corrente di saldatura maggiore; per la saldatura verticale, la corrente utilizzata deve essere ridotta a 85-90% di quella utilizzata per la saldatura in piano; per la saldatura orizzontale e aerea, la corrente deve essere ridotta a 80-85% di quella utilizzata per la saldatura in piano.

Quando si saldano pezzi in acciaio inox in posizione piana, è necessario selezionare una corrente di saldatura più bassa, poiché il nucleo di saldatura presenta un'elevata resistenza e tende a diventare rosso.

Quando si seleziona la corrente di saldatura, si devono tenere presenti i seguenti punti:

(1) La corrente di saldatura è adeguata?

a) Si può determinare osservando gli spruzzi (spruzzi grandi quando la corrente è troppo grande, spruzzi piccoli quando la corrente è troppo piccola e ferro e scorie non sono facilmente separabili);

b) Osservare la formazione della saldatura: (se la corrente è troppo elevata, si avrà un dislivello eccessivo, una grande profondità di fusione e un facile sottosquadro; se la corrente è troppo piccola, si avrà un grande dislivello sulla saldatura e una scarsa fusione con il metallo base);

c) Osservare il filo di saldatura: (se la corrente è troppo alta, il filo di saldatura diventa rosso e il rivestimento si stacca; se la corrente è troppo bassa, l'arco è instabile e il filo si blocca facilmente).

(2) La scelta della corrente di saldatura deve tenere conto anche dello spessore del pezzo, della forma del giunto, della posizione di saldatura e delle condizioni del sito. Per pezzi spessi, spazi ristretti, basse temperature ambientali, ma buone condizioni di ventilazione, è possibile utilizzare una corrente di saldatura maggiore.

(3) In sintesi, pur garantendo la qualità della saldatura, è opportuno utilizzare il più possibile bacchette di grande diametro e correnti di saldatura elevate per migliorare la produttività della saldatura.

2.1.3 Tensione d'arco

La tensione d'arco si riferisce alla caduta di tensione tra le due estremità (due elettrodi) dell'arco. Quando la barra di saldatura e il materiale di base sono fissi, la tensione dell'arco è alta quando la lunghezza dell'arco è lunga e bassa quando la lunghezza dell'arco è breve.

Durante la saldatura, la distanza tra l'estremità della barra di saldatura e il pezzo è chiamata lunghezza dell'arco. La lunghezza dell'arco ha un impatto significativo sulla qualità della saldatura.

In generale, per determinare la lunghezza dell'arco si può utilizzare la seguente formula empirica:

L = () D

Dove:

L - lunghezza dell'arco (mm)

D - diametro del filo di saldatura (mm)

k - coefficiente empirico

Quando la lunghezza dell'arco è maggiore del diametro del filo di saldatura, si parla di arco lungo; quando la lunghezza dell'arco è inferiore al diametro del filo di saldatura, si parla di arco corto.

Quando si utilizzano elettrodi acidi, si deve utilizzare una saldatura ad arco lungo, in modo che l'arco possa bruciare in modo stabile e ottenere un buon giunto di saldatura. Quando si utilizzano elettrodi alcalini, si deve utilizzare la saldatura ad arco corto.

Durante la saldatura, l'arco non deve essere troppo lungo, altrimenti la combustione dell'arco sarà instabile, con conseguente scarsa qualità della saldatura e scaglie irregolari sulla superficie della saldatura.

2.1.4 Scelta del tipo di alimentazione e della polarità

La base principale per la scelta del tipo di alimentatore è la tipo di saldatura asta. In genere, gli elettrodi acidi possono utilizzare alimentazioni in corrente alternata o continua, mentre gli elettrodi alcalini richiedono alimentazioni in corrente continua per garantire la qualità della saldatura.

(Quando è possibile utilizzare sia la corrente alternata che quella continua, è preferibile utilizzare il più possibile l'alimentazione in corrente alternata, in quanto l'alimentazione in corrente alternata ha una struttura semplice, un costo ridotto e una manutenzione conveniente).

Se si utilizza una saldatrice a corrente continua, esiste un problema di selezione della polarità. Quando l'elettrodo positivo della saldatrice è collegato al pezzo da saldare e l'elettrodo negativo è collegato alla barra di saldatura, questo metodo di collegamento si chiama connessione positiva o polarità positiva; quando l'elettrodo negativo della saldatrice è collegato al pezzo da saldare e l'elettrodo positivo è collegato alla barra di saldatura, si chiama connessione inversa o polarità inversa.

Quando si utilizza una saldatrice a corrente continua per la saldatura, la scelta della polarità dipende principalmente dalle proprietà della bacchetta di saldatura e dal calore richiesto dalla saldatura. I principi di selezione sono i seguenti:

Quando si saldano strutture importanti, si possono utilizzare elettrodi alcalini a basso contenuto di idrogeno come E4315 (J417), E5015 (J507) e elettrodi inversi a corrente continua. saldatura a polarità è specificato per ridurre la generazione di porosità.

Quando si utilizzano elettrodi acidi di titanio-calcio come il 4303 (J422), è possibile utilizzare la saldatura in corrente alternata o continua. Per la saldatura di lamiere d'acciaio sottili, alluminio e leghe di alluminio, ottone e altre parti saldate, è necessario utilizzare la polarità inversa della corrente continua.

| Difetto | Caratteristiche del difetto | Causa dell'evento | misura preventiva |

| Deviazione dimensionale | La densità di saldatura, l'armatura, le dimensioni del cordone di saldatura, ecc. sono troppo grandi o troppo piccole. | Selezione errata del diametro dell'elettrodo e delle specifiche di saldaturaProgettazione errata della scanalatura e manipolazione inadeguata del nastro | La scelta corretta del diametro dell'elettrodo e dei parametri di saldatura può migliorare il livello della tecnologia operativa. |

| Sottotaglio | Ammaccature nel metallo di base del cordone di saldatura | Specifiche di saldatura non corrette, corrente eccessiva, arco troppo lungo e velocità di saldatura troppo elevata. L'angolo del filo di saldatura non è corretto, il gesto operativo è scarso e la posizione del giunto di soffiaggio dell'arco non è corretta. | Ridurre la corrente di saldatura, non tirare l'arco troppo a lungo e la velocità del trasportatore del bordo può essere leggermente più lenta, mentre quella del trasportatore centrale può essere leggermente più veloce. L'angolo di inclinazione della barra di saldatura è appropriato. |

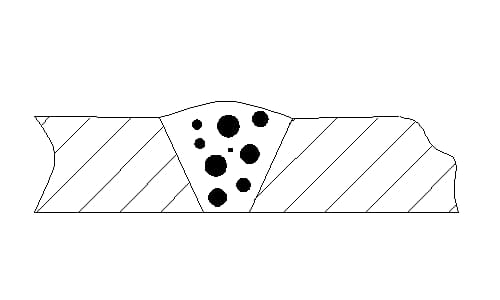

| Stoma | Ci sono pori inseriti nel cordone di saldatura | L'ossido, la ruggine e le macchie d'olio sulla superficie della saldatura non vengono puliti, il filo di saldatura assorbe umidità, la corrente di saldatura è troppo bassa, l'arco è troppo lungo, la velocità di saldatura è troppo elevata, l'effetto protettivo del rivestimento è scarso e il gesto operativo è scarso. | Pulire il scanalatura di saldaturaasciugare il filo di saldatura secondo le norme, aumentare adeguatamente la corrente di saldatura, ridurre la velocità di saldatura e impedire la fuoriuscita di gas. |

| Mancanza di penetrazione | Incompleto legame tra bacchetta di saldatura e metallo di base | Progettazione inadeguata della scanalatura e della fessura, angolo del filo di saldatura non corretto, gesti operativi inadeguati, apporto termico insufficiente, corrente bassa, velocità di saldatura elevata e rimozione incompleta degli ossidi di scoria di saldatura della scanalatura. | Scegliere la dimensione appropriata della scanalatura, scegliere una corrente di saldatura maggiore o rallentare la velocità di saldatura per migliorare la tecnologia operativa. |

| Bruciare attraverso | Quando si saldano piastre sottili, i fori vengono bruciati sul metallo di base. | Specifiche di saldatura non corrette (corrente eccessiva), errate metodi di saldatura | Selezionare una corrente di saldatura più piccola per accelerare la velocità di saldatura in modo appropriato |

La saldatura a CO2 utilizza il gas CO2 come gas protettivo e il filo come elettrodo nel gas elettrodo consumabile. arco metallico saldatura. Le sue caratteristiche sono le seguenti:

a) Il gas CO2 è ampiamente disponibile e conveniente, con costi equivalenti a 40-50% della saldatura ad arco manuale;

b) Alto tasso di deposizione, grande profondità di penetrazione, assenza di scorie e fonte di calore concentrata, con conseguente alta produttività;

c) La saldatura in posizione completa può essere eseguita utilizzando fili sottili e metodi di transizione in cortocircuito;

d) Le lamiere sottili di 1-3 mm possono essere saldate con fili sottili, con una deformazione minima dopo la saldatura;

e) Il contenuto di idrogeno nella saldatura è basso e presenta una forte resistenza alla corrosione e una buona resistenza alle cricche;

f) La saldatura con schermatura a CO2 facilita l'osservazione dell'arco e del bagno fuso grazie alla sua saldatura ad arco luminoso, consentendo di individuare e correggere tempestivamente i problemi, garantendo così la qualità della saldatura;

g) A causa del forte effetto di ossidazione del gas CO2 nello spazio dell'arco, è facile che si verifichino schizzi e la saldatura è soggetta a porosità. La saldatura con schermatura a CO2 è soggetta alle interferenze del flusso d'aria, il che ne limita l'uso per le costruzioni all'aperto.

Il principale parametri di saldatura per la saldatura a gas CO2 sono il diametro del filo, la corrente di saldatura, la tensione dell'arco, la velocità di saldatura, la portata del gas, la polarità della corrente e la lunghezza della prolunga del filo.

3.1.1 Selezione del diametro del filo:

| Diametro del filo di saldatura (mm) | Forma di trasferimento delle gocce | Spessore della piastra (mm) | Posizione di saldatura |

| 0.5-0.8 | cortocircuito | 1.0-2.5 | Posizione completa |

| grano | 2.5-4.0 | livello | |

| 1.0-1.4 | cortocircuito | 2.0-8.0 | Posizione completa |

| grano | 2.0-12 | livello |

Il diametro del filo utilizzato per la CO2 La saldatura con gas di protezione ha un'ampia gamma. I fili sottili possono essere utilizzati per la saldatura di lamiere sottili, la saldatura in piano e la saldatura in tutte le posizioni (transizione in cortocircuito). I fili spessi sono adatti solo per la saldatura di lamiere spesse e per la saldatura in posizione orizzontale (transizione globulare).

3.1.2 Materiale del filo:

Per la saldatura di strutture in acciaio a basso tenore di carbonio e a bassa lega, si utilizza comunemente il filo Ho8Mn2SiA a nucleo solido.

Le proprietà meccaniche del filo includono σb ≥ 490MPa e σ ≥ 392MPa.

3.1.3 Selezione della corrente di saldatura e della tensione d'arco:

| Diametro del filo di saldatura (mm) | Transizione di cortocircuito | Transizione granulare | ||

| Attuale (A) | Tensione (V) | Attuale (A) | Tensione (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Velocità di saldatura:

La velocità di saldatura adatta è controllata a 30-60 cm/min.

3.1.5 CO2 portata di gas:

La portata del gas è solitamente correlata alla corrente di saldatura. Quando si saldano piastre sottili con correnti piccole, la portata del gas può essere inferiore. Quando si saldano piastre spesse con correnti elevate, la portata del gas deve essere aumentata in modo appropriato.

Per la saldatura a filo sottile, la portata di gas CO2 è di 5-15L/min, mentre per la saldatura a filo spesso di lamiere spesse, la portata di gas CO2 è di 15-25L/min.

3.1.6 Polarità di alimentazione:

Quando si saldano acciai a basso tenore di carbonio e acciai strutturali a bassa lega utilizzando la saldatura a gas CO2, di solito si utilizza il collegamento inverso della corrente continua (il polo negativo del

La saldatrice a corrente continua è collegata al pezzo da saldare e il polo positivo è collegato all'elettrodo, il cosiddetto metodo di collegamento inverso).

3.1.7 Lunghezza della prolunga del filo:

La lunghezza dell'estensione del filo si riferisce alla distanza tra l'estremità del filo e il boccaglio conduttore dell'ugello. In genere, è pari a circa 10 volte il diametro del filo.

Specifiche per il sottile saldatura a piastra utilizzando la saldatura a filo sottile schermata con gas CO2.

| Spessore della saldatura (mm) | Modulo comune | Spazio di montaggio (mm) | Diametro del filo di saldatura (mm) | Tensione d'arco (V) | Corrente di saldatura (A) | Portata del gas (L/min) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

Le cause dei difetti di CO2 Saldatura a gas schermata e misure preventive

| Nome del difetto | Casi | Misure di prevenzione |

| Crepa | Il rapporto profondità/larghezza della saldatura è troppo grande. | Aumentare la tensione dell'arco o diminuire la corrente di saldatura per allargare la saldatura e ridurre la penetrazione. |

| La dimensione della saldatura è troppo piccola (soprattutto per saldature a filetto e passaggi di radice). | Ridurre la velocità di avanzamento per aumentare la sezione trasversale della saldatura. | |

| Il cratere dell'arco alla fine della saldatura si raffredda troppo rapidamente. | Utilizzare misure di attenuazione per ridurre la velocità di raffreddamento e riempire correttamente il cratere dell'arco. | |

| Inclusione di scorie | L'uso della saldatura multipass ad arco cortocircuitante comporta la presenza di inclusioni di tipo scoria. | Pulire il guscio di scoria lucida sul cordone di saldatura prima di saldare la passata successiva. |

| L'elevata velocità di spostamento determina la presenza di inclusioni di tipo film di ossido. | Ridurre la velocità di avanzamento, utilizzare fili di saldatura (animati o solidi) con un contenuto di disossidante più elevato e aumentare la tensione dell'arco. | |

| Stoma | Protezione dal gas insufficiente | Aumentare la portata del gas di protezione per eliminare tutta l'aria dall'area di saldatura. Pulire gli schizzi all'interno dell'ugello del gas per evitare che il flusso d'aria (causato da ventilatori, apertura di porte, ecc.) soffi nell'area di saldatura. Usare una velocità di camminata più bassa per ridurre la distanza tra l'ugello e la saldatura. La pistola di saldatura deve essere mantenuta in coda al cordone di saldatura finché il cratere dell'arco non si solidifica. |

| Filo di saldatura contaminato | Utilizzare un filo di saldatura pulito e asciutto per rimuovere eventuali macchie di olio aderenti al filo nel dispositivo di alimentazione del filo o nel tubo guida del filo. | |

| Il pezzo è contaminato | Prima di saldare, rimuovere olio, ruggine, vernice e polvere dalla scanalatura e utilizzare un filo di saldatura con un elevato potere disossidante. | |

| Tensione d'arco troppo alta | Ridurre la tensione dell'arco | |

| La distanza tra l'ugello e il pezzo in lavorazione è troppo grande | Ridurre la lunghezza della prolunga del filo di saldatura | |

| Non fuso | La zona di saldatura presenta una pellicola di ossido o ruggine. | Rimuovere l'ossido e le impurità dalla scanalatura e dalla superficie del pezzo prima della saldatura. |

| Energia lineare insufficiente | Aumentare la velocità di alimentazione del filo e la tensione dell'arco, ridurre la velocità di marcia | |

| Inappropriato tecnologia di saldatura | Utilizzando l'oscillazione per ottenere un arresto istantaneo della sensibilità lungo la scanalatura e mantenendo la direzione del filo di saldatura nella parte anteriore del bagno di saldatura. | |

| Progetto di giunto irragionevole | L'angolo incluso del giunto smussato deve essere mantenuto sufficientemente ampio per raggiungere il grado della scanalatura utilizzando una lunghezza di estensione del filo di saldatura e caratteristiche dell'arco adeguate. Cambiare la scanalatura a V in una scanalatura a U | |

| Mancanza di penetrazione | Dimensione della scanalatura inadeguata | La progettazione dell'ascolto della scanalatura deve essere ragionevole, in modo che la profondità di fusione possa raggiungere il fondo dell'ascolto della scanalatura, mantenendo una distanza adeguata tra l'ugello e il pezzo da lavorare per ridurre i bordi smussati. Impostare o aumentare lo spazio tra le radici del giunto di testa |

| Operazioni di saldatura non corrette | Posizionare il filo di saldatura con un angolo di camminamento appropriato per ottenere la massima penetrazione, mantenendo l'arco in primo piano nel bagno di saldatura. | |

| Energia lineare inadeguata | Aumentare la velocità di alimentazione del filo per ottenere una corrente di saldatura maggiore e mantenere una distanza adeguata tra l'ugello e il pezzo. | |

| Ampia penetrazione di fusione | Energia lineare eccessiva | Ridurre la velocità di alimentazione del filo e la tensione dell'arco per aumentare la velocità di marcia. |

| Lavorazione impropria della scanalatura | Ridurre gli spazi eccessivi tra le radici e aumentare i bordi smussati. |

La saldatura ad elettrodo non fuso schermata con gas, nota anche come saldatura con gas inerte di tungsteno (TIG), è un metodo di saldatura ad arco che utilizza gas inerte (argon) come gas di schermatura e l'elettrodo di tungsteno come elettrodo non fusore. La fonte di calore per la fusione è prodotta dall'arco tra l'elettrodo di tungsteno e il metallo base (pezzo).

Questo metodo può essere eseguito con o senza metallo d'apporto (filo di saldatura), basandosi sulla fusione del metallo di base stesso (solitamente utilizzato per la saldatura di componenti strutturali con uno spessore inferiore o uguale a millimetri).

La saldatura con gas inerte di tungsteno schermato (saldatura TIG) è adatta alla saldatura strutturale di lamiere sottili di materiali quali alluminio e leghe di alluminio, acciaio inossidabile e acciaio strutturale al carbonio ordinario.

Durante la saldatura TIG, il gas argon serve solo come protezione meccanica. È molto sensibile a olio, ruggine e altre impurità presenti sulla superficie del pezzo e del metallo d'apporto (filo di saldatura). Se non viene pulito correttamente, è probabile che nella saldatura si verifichino difetti come porosità e inclusioni di scorie.

Pertanto, prima della saldatura, la superficie del giunto del pezzo deve essere pulita chimicamente o rimossa meccanicamente dalle macchie di olio e dalla ruggine entro un raggio di 30-50 millimetri (anche il filo di saldatura deve essere pulito dalle macchie di olio e dalla ruggine), in modo da garantire una qualità affidabile della saldatura.

4.1.1 Parametri di saldatura

I principali parametri della saldatura TIG comprendono potenza di saldatura alimentazione e polarità, corrente di saldatura, tensione dell'arco, velocità di saldatura, diametro dell'elettrodo di tungsteno e forma dell'estremità, diametro dell'ugello e portata del gas, distanza dall'ugello alla superficie del pezzo e angolo di inclinazione della torcia di saldatura.

① Selezione dell'alimentazione e della polarità

| Materiali metallici | Alimentazione in c.c. | Alimentazione CA | |

| Connessione diretta | Collegamento inverso | ||

| Lega di alluminio Acciaio inox Acciaio al carbonio Basso acciaio legato | × ×Buono Buono buono | Disponibile Disponibile × × × | Buono Buono Disponibile Disponibile Disponibile |

② Corrente di saldatura

La corrente di saldatura è il parametro di saldatura più importante che determina l'efficienza della saldatura. penetrazione della saldatura. La corrente di saldatura viene selezionata in base alla profondità di saldatura richiesta e alla corrente che l'elettrodo di tungsteno può sopportare.

Varie correnti di saldatura TIG manuale per diversi giunti:

| Spessore della piastra (mm) | Modulo comune | Corrente di saldatura (A) | ||

| Saldatura in piano | Saldatura verticale | Saldatura in testa | ||

| 1.5 | Attracco | 800-100 | 70-90 | 70-90 |

| Lappatura | 100-120 | 80-100 | 80-100 | |

| Giunto d'angolo | 80-100 | 70-90 | 70-90 | |

| 2.5 | Attracco | 100-120 | 90-110 | 90-110 |

| Lappatura | 110-130 | 100-120 | 100-120 | |

| Giunto d'angolo | 100-120 | 90-110 | 90-110 | |

| 3.2 | Attracco | 120-140 | 110-130 | 105-125 |

| Lappatura | 130-150 | 120-140 | 120-140 | |

| Giunto d'angolo | 120-140 | 110-130 | 115-135 | |

Nota: Quando lo spessore della piastra è inferiore a millimetri, millimetri e millimetri, la corrente di saldatura può essere ricavata dai valori limite inferiori elencati in questa tabella.

③ Tensione d'arco

La tensione dell'arco è il parametro principale che determina la larghezza della saldatura. Nella saldatura TIG, di solito si utilizza una tensione d'arco più bassa per ottenere una buona protezione del bagno di saldatura. L'intervallo di tensione dell'arco comunemente utilizzato è di 10-20V.

Diametro dell'elettrodo di tungsteno e forma delle estremità

La scelta del diametro dell'elettrodo di tungsteno dipende dal tipo di fonte di alimentazione per la saldatura da utilizzare, nonché la polarità e l'entità della corrente.

Allo stesso tempo, anche l'affilatura dell'estremità dell'elettrodo di tungsteno ha un certo impatto sulla profondità, la larghezza e la stabilità della saldatura. I parametri consigliati nella tabella seguente sono disponibili per la selezione.

Gamma di corrente di saldatura consentita per vari diametri di elettrodi di tungsteno:

| Diametro dell'elettrodo di tungsteno (mm) | Corrente continua (A) | Potenza CA (A) | ||||

| Connessione diretta | Collegamento inverso | |||||

| Tungsteno puro | Torio tungsteno cerio tungsteno | Tungsteno puro | Torio tungsteno cerio tungsteno | Tungsteno puro | Torio tungsteno cerio tungsteno | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Prima di utilizzare l'elettrodo di tungsteno, è necessario accertarsi che la sua superficie sia priva di bave e di altri elementi metallici o non metallico inclusioni e non ci sono cicatrici, crepe o altre impurità.

In caso contrario, nel morsetto della torcia di saldatura potrebbero formarsi degli archi e contaminare il bagno di saldatura.

La lunghezza dell'estensione dell'elettrodo di tungsteno viene solitamente selezionata 1-2 volte il diametro dell'elettrodo di tungsteno.

Forma della punta dell'elettrodo di tungsteno e intervallo di corrente:

| Diametro dell'elettrodo di tungsteno (mm) | Diametro della punta (mm) | Angolo della punta (°) | Collegamento diretto DC | |

| DC costante (A) | Corrente d'impulso (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

⑤ Velocità di saldatura

La velocità di saldatura TIG dipende dallo spessore del pezzo e dalla corrente di saldatura. A causa della minore corrente che l'elettrodo di tungsteno può sopportare, la velocità di saldatura è solitamente inferiore a 20m/h (controllata entro 15-18m/h).

Portata del gas e diametro dell'ugello

Il diametro dell'ugello dipende dallo spessore del pezzo e dalla forma del giunto e la portata del gas deve essere aumentata di conseguenza all'aumentare del diametro dell'ugello.

Quando l'apertura dell'ugello è di 8-12 millimetri, la portata del gas di protezione è di 5-15 L/min; quando l'ugello aumenta a 14-22 millimetri, la portata del gas è di 10-20 L/min. La portata del gas è anche legata all'ambiente di saldatura.

In caso di forte flusso d'aria, la portata del gas deve essere aumentata.

I saldatori esperti possono valutare l'effetto della protezione con argon osservando il colore della superficie del metallo saldato durante il processo.

Se l'effetto di protezione non è ottimale, è necessario regolare attentamente la portata dell'argon, aumentare il diametro dell'ugello, aumentare l'area e, se necessario, aumentare la protezione posteriore con argon.

| Scienza dei materiali | Spessore della piastra (mm) | Posizione di saldatura | Corrente di saldatura (A) | Velocità di saldatura (M/MIN) | Diametro dell'elettrodo di tungsteno (MM) | Diametro del filo di riempimento (MM) | Portata di argon (L/MIN) | Diametro dell'ugello (MM) |

| Lega di alluminio | 1.2 | Orizzontale e verticale | 65-80 50-70 | 5-8 | ||||

| 2 | Inclinazione orizzontale e orizzontale | 110-140 90-120 | 5-85-10 | |||||

| 3 | Inclinazione orizzontale e orizzontale | 150-180 130-160 | 7-11 | |||||

| 4 | Orizzontale e verticale | 200-230 180-210 | ||||||

| acciaio inox | 1 | Piedi piatti | 50-80 50-80 | |||||

| Piedi piatti | 80-120 80-120 | |||||||

| Piedi piatti | 105-150 | |||||||

| Piedi piatti | 150-200 |

Gas inerte di tungsteno processo di saldatura difetti.

| Difetto | Motivi di produzione | Misura preventiva |

| Inclusione di tungsteno | (1) Accensione ad arco di contatto (2) Fusione dell'elettrodo di tungsteno | (1) Utilizzare un oscillatore ad alta frequenza o un generatore di impulsi ad alta tensione per avviare l'arco. (2) ridurre la corrente di saldatura o aumentare il diametro dell'elettrodo di tungsteno, stringere il morsetto dell'elettrodo di tungsteno e ridurre la lunghezza di estensione dell'elettrodo di tungsteno. (3) regolare l'elettrodo di tungsteno incrinato o strappato |

| Scarso effetto di protezione dai gas | I componenti non necessari, come idrogeno, azoto, aria e vapore acqueo, vengono mescolati nel percorso del gas. | (1) Utilizzando gas argon con una purezza di% (2) disporre di un'alimentazione di gas anticipata sufficiente e di un tempo di arresto ritardato del gas (3) collegare correttamente i tubi dell'acqua e del gas, evitando confusione (4) fare un buon lavoro di pulizia pre-saldatura (5) selezionare correttamente la portata del gas di protezione, le dimensioni dell'ugello, la lunghezza dell'estensione dell'elettrodo, ecc. |

| Instabilità dell'arco | (1) Ci sono macchie d'olio sulla parte da saldare. (2) La dimensione della scanalatura del giunto è troppo stretta. (3) L'elettrodo di tungsteno è contaminato. (4) Il diametro dell'elettrodo di tungsteno è troppo grande. (5) L'arco è troppo lungo | (1) Fare un buon lavoro di pulizia pre-saldatura (2) Allargare la scanalatura, accorciare la lunghezza dell'arco (3) Rimuovere la parte contaminata (4) Scegliere la dimensione dell'elettrodo e il mandrino appropriati (5) Ridurre la distanza dell'ugello |

| Perdita eccessiva dell'elettrodo di tungsteno | (1) Scarsa protezione dal gas, ossidazione dell'elettrodo di tungsteno (2) Collegamento a polarità inversa (3) Surriscaldamento del morsetto (4) Diametro dell'elettrodo di tungsteno troppo piccolo (5) Ossidazione dell'elettrodo di tungsteno durante l'arresto della saldatura | (1) Pulire l'ugello, accorciare la distanza dell'ugello e aumentare adeguatamente la portata di argon di grandi dimensioni. (2) Modificare la polarità dell'alimentazione. (3) Lucidare l'elettrodo serraggio e sostituirla con una nuova. (4) Aumentare il diametro dell'elettrodo di tungsteno. (5) Prolungare il tempo di alimentazione del gas di ritardo di non meno di 1S/10A. |

Nota: ad eccezione dei difetti unici della saldatura TIG sopra menzionati, gli altri difetti sono sostanzialmente gli stessi della saldatura ad arco manuale.

La saldatura a punti a resistenza è un metodo di saldatura a resistenza che assembla e sovrappone il giunto di saldatura e lo preme tra due elettrodi per fondere il metallo madre in una saldatura mediante calore di resistenza.

Il processo di saldatura a punti può essere suddiviso in tre fasi: precaricamento della saldatura tra gli elettrodi, riscaldamento dell'area di saldatura alla temperatura richiesta e raffreddamento dell'area di saldatura sotto la pressione degli elettrodi.

La qualità dello spot giunti saldati dipende principalmente dalle dimensioni della zona di fusione (diametro e velocità di penetrazione).

Allo stesso tempo, anche i difetti della superficie, come l'eccessiva indentazione, le crepe superficiali e i danni all'adesione, riducono il rendimento del prodotto. resistenza alla fatica dell'articolazione.

Caratteristiche del processo di saldatura a punti: bassa tensione, alta corrente, alta efficienza produttiva, piccola deformazione, limitata sovrapposizione, nessuna necessità di aggiungere materiali di saldatura come bacchette, fili e flusso, facile automazione, utilizzato principalmente per strutture di lamiere sottili.

Gli elettrodi per saldatura a punti sono costituiti da quattro parti: l'estremità, il corpo principale, la coda (conica o filettatura) e il foro di raffreddamento.

Esistono cinque forme comuni di elettrodi.

Dove 1 rappresenta l'estremità, 2 rappresenta il corpo principale, 3 rappresenta la coda e 4 rappresenta il foro dell'acqua di raffreddamento.

Forme standard di elettrodi per saldatura a punti:

Saldatura a punti Materiale dell'elettrodo.

| Nome del materiale | Composizione della lega frazione di massa % | prestazioni | Applicare | |||

| Resistenza alla trazione MPa | Durezza HB | Conducibilità IACSx10-2 | Temperatura di ammorbidimento ℃ | |||

| Freddo, duro e puro T2 | Impurità< | 250-360 | 75-100 | 98 | 150-250 | Saldatura a punti di alluminio resistente alla ruggine 5A02, 2A21 (LF2, LF21) |

| Acciaio verde cadmio Qcd | Cd, gli altri sono Cu | 400 | 100-120 | 80-88 | 250-300 | Alluminio temprato 2A12CZ (LY12CZ) dopo saldatura a punti e bonifica |

| Bronzo inciso | Il resto sono Cu | 480-500 | 110-135 | 65-75 | 510 | Saldatura a punti di acciaio a basso tenore di carbonio Q235, 08, 10, 20 |

| Acciaio al cromo cobalto HD1 | Cr, gli altri sono Cu | 170-190 | 75 | ≥600 | Acciaio e acciaio inox | |

Dimensioni dell'elettrodo di base.

| Diametro D del corpo dell'elettrodo (mm) | Diametro dell'estremità dell'elettrodo d (mm) | Filettatura del tubo di coda G (in) | ||

| 5-10 | 20-75 | 100 | ||

| Diametro D del corpo dell'elettrodo (mm) | Determinare in base ai parametri del processo di saldatura a punti | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

La pulizia della superficie prima della saldatura è fondamentale per la saldatura a punti, che comporta la rimozione di sporco, pellicole di ossido e altri contaminanti dalla superficie del pezzo.

I metodi di pulizia meccanica, come la sabbiatura e la lucidatura, sono comunemente utilizzati e comprendono la molatura con mola, nastro abrasivo o spazzola metallica.

La pulizia chimica comprende il lavaggio con alcali per rimuovere le macchie d'olio e il lavaggio con acidi per rimuovere la ruggine, seguito dalla passivazione (nota: la pulizia chimica non dovrebbe essere utilizzata per i pezzi con forme chiuse o spazi vuoti che rendono difficile la fuoriuscita dei liquidi acidi o alcalini).

I principali parametri di saldatura per la saldatura a punti comprendono la pressione dell'elettrodo, il tempo di saldatura, la corrente di saldatura, il commutatore e la dimensione della superficie di lavoro dell'elettrodo.

I parametri di saldatura a punti sono solitamente determinati in base al materiale e al tipo di pezzo, alla pressione dell'elettrodo e al tempo di saldatura, nonché alla corrente di saldatura del diametro di fusione richiesto.

I parametri di saldatura a punti vengono selezionati principalmente in due modi:

(1) Corrispondenza adeguata tra corrente e tempo di saldatura. Questa combinazione riflette principalmente la velocità di riscaldamento del zona di saldatura. Una corrente elevata e un tempo breve sono le specifiche hard; al contrario, una corrente ridotta e un tempo di saldatura adeguatamente prolungato sono le specifiche soft.

(2) Adeguata combinazione di corrente di saldatura e pressione dell'elettrodo. Questa combinazione si basa sul principio dell'assenza di spruzzi durante il processo di saldatura.

| Spessore della piastra (mm) | Diametro dell'estremità dell'elettrodo (mm) | Diametro dell'elettrodo (mm) | Distanza minima del punto (mm) | Sovrapposizione minima (mm) | Pressione dell'elettrodo (KN) | Tempo di saldatura (settimane) | Corrente di saldatura (A) | Diametro della pepita (m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Nota: Questo modulo si riferisce alla frequenza di alimentazione a 60 Hz. Se si utilizza un'alimentazione a 50/60 Hz, la frequenza deve essere moltiplicata per 5/6 (vedere la tabella dei tempi di saldatura).

Lo spessore della lastra deve essere basato sullo spessore più sottile della lastra nelle parti sovrapposte.

| Difetto | Causa dell'evento | Metodi preventivi | |

| Difetto di dimensione della pepita | Mancanza di penetrazione o piccole dimensioni delle pepite | La corrente di saldatura è troppo bassa, il tempo di accensione è troppo breve e la pressione dell'elettrodo è troppo alta. | Regolazione dei parametri di saldatura |

| Area di contatto dell'elettrodo eccessiva | Rifinitura degli elettrodi | ||

| Scarsa pulizia delle superfici | Pulire la superficie | ||

| Tasso di penetrazione eccessivo | Corrente di saldatura eccessiva, tempo di accensione prolungato, pressione dell'elettrodo insufficiente | Regolazione dei parametri di saldatura | |

| Condizioni di raffreddamento dell'elettrodo inadeguate | Rafforzare il raffreddamento e sostituire con materiali per elettrodi con buona conducibilità termica | ||

| Difetti esterni | Eccessiva rientranza dei giunti di saldatura e surriscaldamento delle superfici | La superficie di contatto dell'elettrodo è troppo piccola | Rifinitura degli elettrodi |

| Corrente di saldatura eccessiva, tempo di accensione prolungato, pressione dell'elettrodo insufficiente | Regolazione dei parametri di saldatura | ||

| Condizioni di raffreddamento dell'elettrodo inadeguate | Rafforzare il raffreddamento e sostituire con materiali per elettrodi con buona conducibilità termica | ||

| Bruciatura locale e traboccamento in superficie, schizzi in superficie | L'elettrodo è troppo affilato | Parametri di saldatura di riparazione | |

| Oggetti estranei sulla superficie degli elettrodi o dei componenti di saldatura | Raffreddamento potenziato | ||

| Pressione dell'elettrodo insufficiente o contatto virtuale tra elettrodo e saldatura | Rifinitura degli elettrodi | ||

| Cricche radiali sulla superficie dei giunti di saldatura | Pressione dell'elettrodo insufficiente, forza di fucinatura insufficiente o aggiunta intempestiva | Pulire la superficie degli elettrodi e delle parti di saldatura | |

| Scarso effetto di raffreddamento dell'elettrodo | Aumentare la pressione dell'elettrodo e regolare la corsa | ||

| Crepe circolari sulla superficie dei giunti di saldatura | Tempo di saldatura troppo lungo | Regolazione dei parametri di saldatura | |

| Adesione superficiale e danneggiamento dei giunti di saldatura | Selezione impropria dei materiali degli elettrodi | Scambio di materiali di cartone adatti | |

| Inclinazione della faccia terminale dell'elettrodo | Rifinitura degli elettrodi | ||

| La superficie del giunto a saldare diventa nera e lo strato di rivestimento è danneggiato | Scarsa pulizia superficiale di elettrodi e parti di saldatura | Pulire la superficie | |

| Corrente di saldatura eccessiva, tempo di saldatura lungo, pressione dell'elettrodo insufficiente | Regolazione dei parametri di saldatura | ||

I parametri di saldatura a gas e il codice di saldatura includono la selezione dell'efficienza energetica della fiamma, la selezione del diametro del filo, la selezione della pressione dell'ossigeno in base al modello di distanza di saldatura, la selezione dell'angolo di inclinazione dell'ugello di saldatura e la selezione della velocità di saldatura.

Il fiamma di saldatura a gas L'efficienza energetica è espressa in termini di consumo orario di gas acetilene (L/H). Viene selezionata in base allo spessore delle parti saldate, alla proprietà del materialee la posizione spaziale delle parti saldate.

Per la saldatura di acciaio a basso tenore di carbonio e acciaio legato, il consumo di acetilene può essere calcolato con la seguente formula empirica:

In formula,

δ rappresenta lo spessore del lamiera d'acciaio in millimetri, e V rappresenta l'efficienza energetica della fiamma (consumo di acetilene) in litri all'ora.

Quando saldatura del rame con il gas, il consumo di acetilene può essere calcolato con la seguente formula empirica:

V=(150-200)δ.

Scegliere il modello di torcia di saldatura e il numero di ugelli in base al consumo di acetilene calcolato, oppure sceglierli direttamente in base allo spessore della piastra di saldatura.

Per i modelli di torce di saldatura a iniezione e ad aspirazione e i relativi parametri principali, consultare la tabella.

| Modello di torcia di saldatura | H01-2 | H01-6 | ||||||||

| Numero dell'ugello di saldatura | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Apertura ugello di saldatura (mm) | ||||||||||

| Spessore di saldatura (mm) | ||||||||||

| Pressione dell'ossigeno (MPe) | ||||||||||

| Pressione dell'acetilene (MP) | ||||||||||

| Consumo di ossigeno (m/h) | ||||||||||

| Consumo di acetilene (L/h) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Saldato materiale metallico | Il tipo di fiamma da utilizzare | Materiale metallico saldato | Il tipo di fiamma da utilizzare |

| Acciaio a basso e medio tenore di carbonio | Fiamma neutra | Alluminio e leghe di alluminio | Fiamma neutra o leggermente carbonizzata |

| acciaio basso legato | Fiamma neutra | Acciaio inossidabile al cromo e nichel | Fiamma neutra |

| Acciaio ad alto tenore di carbonio | Fiamma di carbonizzazione leggera | Acciaio inossidabile Ming | Fiamma neutra o leggermente carbonizzata |

| Ghisa | Fiamma neutra o leggermente carbonizzata | Nichel | Fiamma di carbonizzazione leggera |

| Rame viola | Fiamma neutra | Menggang | Fiamma di carbonizzazione leggera |

| ottone | Fiamma di ossidazione leggera | Ferro zincato foglio | Fiamma di carbonizzazione leggera |

| Bronzo allo stagno | Fiamma neutra | Lega dura | Fiamma di carbonizzazione leggera |

| Lega di monel | Fiamma di ossidazione leggera | Acciaio ad alta velocità | Fiamma di carbonizzazione leggera |

| Alluminio, stagno | Fiamma neutra | Carburo di tungsteno | Fiamma di carbonizzazione leggera |

6.3.1 Il materiale del filo di saldatura deve essere simile alla composizione della lega del pezzo.

La seguente tabella di fili per saldatura può essere utilizzata per la saldatura a gas di acciaio, alluminio e leghe di alluminio, nonché rame e leghe di rame:

A) Fili di saldatura per varie tipi di acciaio utilizzato nella saldatura a gas

| Nome del filo di saldatura | Grado del filo di saldatura | Grado di acciaio applicabile |

| Acciaio a basso tenore di carbonio, acciaio strutturale a bassa lega, filo per saldatura in acciaio a medio tenore di carbonio | H08 | Q235 |

| H08A | Q235、20、15g、20g | |

| H08Mn | Acciaio al carbonio medio | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, acciaio al carbonio medio | |

| H12CrMo | 20Acciaio al carbonio medio | |

| Austenitico saldatura dell'acciaio inossidabile filo | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) Fili di saldatura per alluminio e leghe di alluminio utilizzati nella saldatura a gas.

| Materiale di saldatura | Filo per saldatura | Taglio o filo del materiale di base |

| L1 | S (filo) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Fili di saldatura per rame e leghe di rame utilizzati nella saldatura a gas.

| Materiale di saldatura | Nome del filo di saldatura | Grado del filo di saldatura |

| Rame puro | Filo di rame | HsCu |

| Ottone | 1-4 # filo di ottone | HsCuZn-1~4 |

| Rame bianco | Filo di rame bianco zinco | HsCuZnNi |

| Filo di rame | HsCuNi | |

| Bronzo | Filo di rame blu silicio | HsCuSi |

| Filo di rame blu stagnato | HsCuSn | |

| Filo di alluminio e bronzo | HsCuAl | |

| Filo di bronzo nichel alluminio | HsCuAlNi |

6.3.2 Selezione del diametro del filo di saldatura

La scelta del diametro del filo di saldatura si basa principalmente sullo spessore del materiale del pezzo.

Se il filo di saldatura è troppo sottile, fonderà troppo rapidamente e il punto di fusione cadrà sul cordone di saldatura, causando facilmente una fusione insufficiente e cordoni di saldatura non uniformi.

Se il filo di saldatura è troppo spesso, il tempo di fusione del filo di saldatura si prolunga, la zona interessata dal calore si allarga e può verificarsi un tessuto di surriscaldamento che riduce la qualità della saldatura del giunto.

Relazione tra lo spessore del pezzo e il diametro del filo di saldatura:

| Spessore del pezzo (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diametro del filo di saldatura (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

L'angolo di inclinazione dell'ugello di saldatura viene solitamente determinato in base allo spessore del pezzo, alle dimensioni dell'ugello e alla posizione di saldatura. Un angolo di inclinazione elevato dell'ugello di saldatura determina una fiamma concentrata, una perdita di calore minima, un elevato apporto di calore e un rapido riscaldamento del pezzo.

Al contrario, un piccolo angolo di inclinazione dell'ugello di saldatura provoca una fiamma dispersa, una notevole perdita di calore, un basso apporto di calore e un lento riscaldamento del pezzo. L'angolo di inclinazione dell'ugello di saldatura è generalmente compreso tra 20° e 50°.

Selezione dell'angolo di inclinazione dell'ugello di saldatura a gas:

| Spessore della saldatura (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Angolo di inclinazione dell'ugello di saldatura | 20° | 30° | 40° | 50° | 60° | 70° |

| Parametro | Principi di selezione |

| Tipo di fiamma | Tipi di fiamme ossigeno-acetilene, selezionati secondo la tabella |

| Consumo di acetilene e pressione di esercizio dell'ossigeno | In base a fattori quali il punto di fusione dei metalli e delle leghe, lo spessore e le dimensioni ridotte delle parti da saldare, la conducibilità termica e la forma del giunto, selezionare la coppia di saldatura e l'ugello con il tasso di energia della fiamma appropriato (consumo di acetilene) e regolare adeguatamente la pressione di esercizio dell'ossigeno in base al consumo di acetilene. |

| Diametro del filo di saldatura | Selezione della tabella in base alla relazione tra lo spessore del pezzo e il diametro del filo di saldatura |

| Numero dell'ugello di saldatura | Determinare in base allo spessore, al materiale e alla forma del giunto della saldatura |

| Angolo di inclinazione dell'ugello di saldatura | Determinare in base allo spessore del pezzo da saldare (vedi selezione dell'angolo di inclinazione dell'ugello di saldatura) |

| Velocità di saldatura | In base alle capacità operative e alla forza della fiamma utilizzata, cercare di aumentare il più possibile la velocità di saldatura, garantendo al contempo la penetrazione. |

| Difetto | Causa dell'evento | Misura preventiva |

| Crepuscolo | Il contenuto di zolfo nel metallo saldato è troppo elevato, lo stress di saldatura è troppo alto, il tasso di energia della fiamma è basso e la fusione della saldatura è scarsa. | Controllare il contenuto di zolfo del metallo saldato, migliorare l'efficienza energetica della fiamma e ridurre lo stress di saldatura. |

| Stoma | Scarsa pulizia dei fili e delle parti di saldatura, elevato contenuto di zolfo, composizione errata della fiamma e velocità di saldatura elevata. | Pulire rigorosamente la superficie del pezzo da lavorare e controllare la composizione del metallo del filo di saldatura; selezione ragionevole della fiamma e della velocità di saldatura |

| Le dimensioni della saldatura e il commutatore di saldatura non soddisfano i requisiti | Angolo improprio della scanalatura di saldatura, distanza di montaggio non uniforme, selezione impropria dei parametri di saldatura, ecc. | Elaborazione ragionevole dell'angolo di scanalatura, controllo rigoroso del gioco di montaggio e selezione corretta dei parametri di saldatura |

| Sottotaglio | Regolazione eccessiva del tasso di energia della fiamma, angolo di inclinazione errato dell'ugello di saldatura, metodo di movimento improprio dell'ugello e del filo di saldatura | Selezionare correttamente i parametri di saldatura e i metodi operativi corretti. |

| Bruciare attraverso | Riscaldamento eccessivo delle parti da saldare, processo operativo improprio, velocità di saldatura ridotta e permanenza prolungata in una determinata posizione. | Lavoro di riscaldamento ragionevole, regolazione della velocità di saldatura e miglioramento delle capacità operative. |

| Pozzo | Velocità di fiamma eccessiva, riempimento incompleto del bagno di fusione alla fine del processo. | Prestare attenzione agli elementi essenziali della saldatura e scegliere un tasso di energia della fiamma ragionevole. |

| Inclusione di scorie | I bordi e gli strati di saldatura non vengono puliti accuratamente, la velocità di saldatura è troppo elevata, il coefficiente di forma della saldatura è troppo piccolo e l'angolo di inclinazione dell'ugello di saldatura non è appropriato. | Pulire rigorosamente i bordi e gli strati di saldatura delle parti saldate, controllare la velocità di saldatura e aumentare adeguatamente il coefficiente di forma del cordone di saldatura. |

| Mancanza di penetrazione | Ci sono ossidi sulla superficie della saldatura, l'angolo di scanalatura è troppo piccolo, il tasso di energia della fiamma è insufficiente e la velocità di saldatura è troppo elevata. | Pulire rigorosamente la superficie della saldatura, selezionare angoli di scanalatura e spazi vuoti adeguati, controllare la velocità di saldatura e il tasso di energia della fiamma. |

| Non fuso | Il tasso di energia della fiamma è troppo basso o tende verso il lato della scanalatura. | Scegliere il tasso di energia della fiamma appropriato per garantire che la fiamma non sia distorta. |

| Bordatura a saldare | Tasso di energia della fiamma eccessivo, velocità di saldatura ridotta, grande distanza di assemblaggio delle parti da saldare, metodo di movimento della pistola di saldatura non corretto, ecc. | Selezionare la velocità di saldatura e il tasso di energia della fiamma appropriati; regolare la distanza di assemblaggio delle parti da saldare e utilizzare correttamente la pistola di saldatura. |