Come si uniscono due metalli in un'unica forma integrale? La risposta si trova nell'affascinante mondo della saldatura, dove il calore, la pressione o entrambi creano legami indissolubili. Questa guida copre tutto, dalla fusione alla saldatura a pressione e persino alla brasatura. Immergetevi per scoprire le varie tecniche di saldatura, le loro caratteristiche uniche e le applicazioni pratiche. Alla fine, comprenderete i processi fondamentali, i vantaggi e i limiti di ciascun metodo, dotandovi delle conoscenze necessarie per scegliere la tecnica di saldatura più adatta ai vostri progetti.

La saldatura si riferisce tipicamente al processo di unione di due oggetti metallici in un'unica forma integrale mediante riscaldamento o applicazione di pressione.

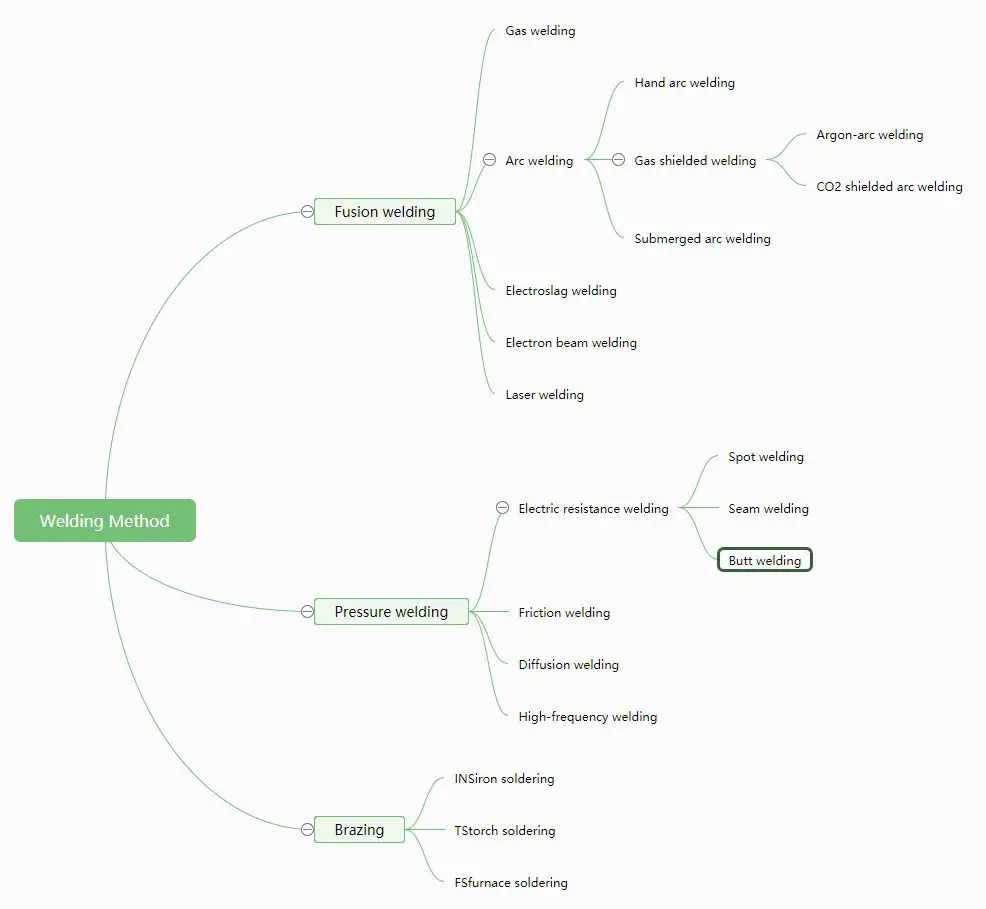

Classificazione: I metodi di saldatura possono essere classificati in tre categorie in base al grado di riscaldamento e alle caratteristiche di processo coinvolte nella saldatura. processo di saldatura.

(1) Saldatura per fusione

Nella saldatura per fusione, il pezzo da saldare viene riscaldato allo stato fuso e si forma un bagno fuso, solitamente riempito di metallo d'apporto. Dopo il raffreddamento e la cristallizzazione, si forma il cordone di saldatura e le due parti vengono integrate in un unico pezzo. Alcuni metodi comuni di saldatura per fusione sono la saldatura a gas, la saldatura ad arco, la saldatura a elettroscoria, la saldatura ad arco al plasma, la saldatura a fascio di elettroni e la saldatura ad arco. saldatura laser.

(2) Saldatura a pressione

La saldatura a pressione richiede una pressione, con o senza riscaldamento, durante il processo di saldatura. I metodi più comuni di saldatura a pressione includono la saldatura a resistenza e la saldatura per attrito, saldatura a pressione a freddo, saldatura a diffusione e saldatura esplosiva.

(3) Brasatura

Brasatura è un processo in cui un metallo d'apporto con un punto di fusione inferiore a quello del metallo di base viene utilizzato per riempire lo spazio del giunto e collegarsi al metallo di base attraverso la diffusione. Il metallo di base non fonde durante la brasatura e in genere non si verifica alcuna deformazione plastica.

Caratteristiche della produzione di saldatura:

(1) La saldatura consente di risparmiare materiali metallici e di ottenere una struttura leggera.

(2) Consente la riduzione di pezzi grandi in pezzi più piccoli e la produzione di parti di macchine pesanti e complesse. Semplifica inoltre i processi di fusione, forgiatura e taglio, consentendo di ottenere i migliori risultati tecnici ed economici.

(3) Giunti saldati hanno buone proprietà meccaniche e di tenuta.

(4) La saldatura consente di sfruttare appieno il proprietà del materiale per produrre strutture bimetalliche.

Arco elettrico:

È una scarica forte e persistente di gas che si verifica tra due elettrodi con una certa tensione. Il gas tra gli elettrodi deve essere in uno stato ionizzato perché si verifichi l'arco elettrico.

Per innescare l'arco, due elettrodi sono collegati a una fonte di alimentazione (uno è il pezzo da lavorare e l'altro è il filo o l'elettrodo di metallo d'apporto). L'arco si forma quando un breve contatto e una rapida separazione provocano un cortocircuito tra i due elettrodi. Si parla di arco di contatto.

Una volta formatosi, l'arco continuerà a bruciare finché la differenza di potenziale tra gli elettrodi sarà mantenuta dalla fonte di alimentazione.

Caratteristiche dell'arco elettrico:

L'arco elettrico ha diverse caratteristiche uniche, tra cui bassa tensione, alta corrente, alta temperatura, alta densità di energia e buona mobilità.

Per mantenere una combustione stabile, la tensione deve essere compresa tra 20-30V. La corrente dell'arco può variare da decine a migliaia di ampere, a seconda dei requisiti di saldatura del pezzo. La temperatura dell'arco può superare i 5000 K, consentendo di fondere qualsiasi tipo di metallo.

L'arco elettrico è composto da tre parti: l'area catodica, l'area anodica e la colonna d'arco.

Arco Potenza di saldatura Fonte:

La fonte di alimentazione utilizzata nella saldatura ad arco è nota come sorgente di alimentazione per la saldatura ad arco, che può essere suddivisa in quattro tipi: Sorgente di saldatura ad arco in corrente alternata, sorgente di saldatura ad arco in corrente continua, sorgente di saldatura a impulsi. alimentazione per saldatura ad arcoe fonte di alimentazione per la saldatura ad arco con inverter.

Connessione a corrente continua (DC):

Una saldatrice a corrente continua viene utilizzata quando il pezzo da saldare è collegato all'anodo e l'elettrodo è collegato al catodo. Si tratta di un collegamento in corrente continua. In questa configurazione, il pezzo viene riscaldato ed è ideale per la saldatura di pezzi spessi.

Connessione inversa a corrente continua (CC):

Quando il pezzo è collegato al catodo e l'elettrodo è collegato all'anodo, si parla di connessione CC inversa. In questa configurazione, il pezzo da saldare è caldo e di dimensioni ridotte, il che la rende adatta alla saldatura di pezzi sottili e di piccole dimensioni.

Connessione a corrente alternata (CA):

Quando si salda con una saldatrice a corrente alternata, non vi è alcun problema di connessione positiva o inversa a causa della natura alternata della polarità della corrente.

Processo metallurgico di saldatura:

Nel processo di saldatura ad arco, il metallo liquido, le scorie e il gas interagiscono tra loro, dando vita al processo di rifusione del metallo. Tuttavia, a causa della natura unica delle condizioni di saldatura, il processo chimico metallurgico di saldatura è diverso dal processo generale di fusione.

In primo luogo, la temperatura nella metallurgia di saldatura è elevata, i confini di fase sono ampi e la velocità di reazione è elevata. Quando l'aria entra nell'arco, il metallo liquido reagisce con una forte ossidazione e nitrurazione, portando a una significativa vaporizzazione del metallo. Alle alte temperature, l'acqua, l'olio, la ruggine e le altre impurità presenti nell'aria e nel metallo materiali di saldatura si decompongono in atomi di idrogeno, che possono dissolversi nel metallo liquido, riducendo la plasticità e la tenacità dei giunti (infragilimento da idrogeno) e provocando cricche.

In secondo luogo, il bagno di saldatura è piccolo e si raffredda rapidamente, rendendo difficile l'equilibrio delle varie reazioni metallurgiche. La composizione chimica della saldatura non è uniforme, e i gas e gli ossidi presenti nel bagno fuso sono lenti a salire in superficie, causando difetti come porosità, scorie e persino cricche.

Per risolvere questi problemi, durante il processo di saldatura ad arco si adottano le seguenti misure:

(1) La protezione meccanica del metallo fuso è prevista per separarlo dall'aria. Esistono tre tipi di protezione: protezione dal gas, protezione dalle scorie e protezione del giunto gas-scoria.

(2) Il trattamento metallurgico del bagno di saldatura viene effettuato aggiungendo una certa quantità di disossidanti (principalmente ferromanganese e ferrosilicio) e elementi in lega al materiale di saldatura (rivestimento dell'elettrodo, filo di saldatura e flusso). Questo elimina il FeO nel bagno fuso durante il processo di saldatura e compensa i danni causati dagli elementi della lega.

Comune schermato arco metallico (SMAW):

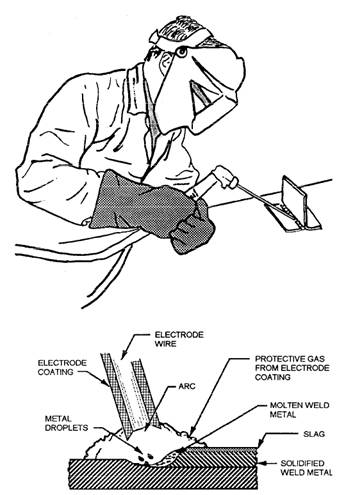

1 Saldatura manuale ad arco di metallo

La saldatura manuale ad arco metallico è una delle prime e più diffuse tecniche di saldatura. Utilizza una barra d'apporto rivestita come elettrodo e metallo aggiunto, e si crea un arco tra l'estremità dell'elettrodo e la superficie di saldatura.

Il rivestimento protegge l'arco producendo gas, mentre la scoria fusa depositata impedisce l'interazione tra il metallo fuso e il gas circostante. La scoria svolge un ruolo cruciale nel produrre reazioni fisiche e chimiche con il metallo fuso, oltre ad aggiungere elementi di lega per migliorare l'energia del metallo saldato.

L'attrezzatura utilizzata nella saldatura manuale ad arco metallico è semplice, leggera e versatile. È ideale per la saldatura di giunti corti nei lavori di manutenzione e assemblaggio, in particolare nelle aree difficili da raggiungere.

Questa tecnica di saldatura può essere applicata a un'ampia gamma di materiali, tra cui acciaio al carbonio industriale, acciaio inossidabile, ghisa, rame, alluminio, nichel e leghe.

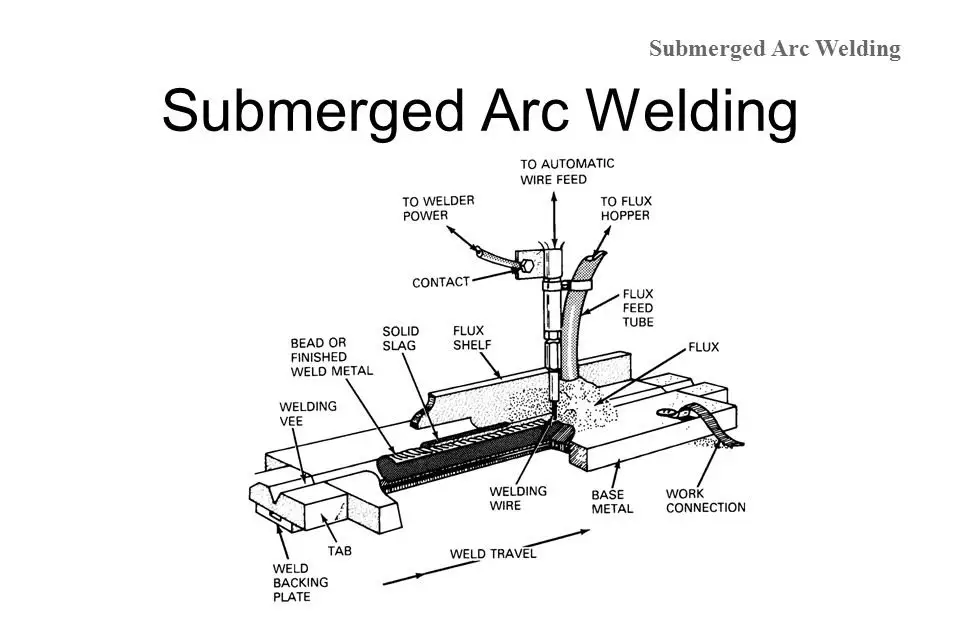

2 Saldatura ad arco sommerso

Il processo di saldatura ad arco sommerso (SAW) è simile alla saldatura ad arco con gas metallici (GMAW), ma l'arco viene scoccato sotto uno strato di flusso granulare. Il metallo d'apporto utilizzato nella SAW è un elettrodo a filo alimentato in continuo, simile alla GMAW e alla saldatura ad arco con filo animato (FCAW). Tuttavia, la SAW può raggiungere tassi di deposito più elevati utilizzando elettrodi di diametro maggiore (fino a 1/4 di pollice) e correnti più elevate (in ampere).

Il processo è altamente meccanizzato e consente diverse varianti, come l'uso di torce multiple e la saldatura a spazio ridotto. Il SAW è un metodo di saldatura con elettrodo di fusione che utilizza un flusso granulare come mezzo protettivo e l'arco è nascosto sotto lo strato di flusso.

Il processo di saldatura in SAW consiste in tre fasi:

Le caratteristiche principali della SAW includono:

I parametri di saldatura sono regolati automaticamente per ottenere risultati ottimali, il processo di camminamento dell'arco è meccanizzato per garantire l'efficienza, la reazione metallurgica è sufficiente per ottenere una composizione stabile della saldatura e la capacità anti vento è forte per mantenere la stabilità. Il risultato è una composizione stabile della saldatura e buone proprietà meccaniche.

Inoltre, le condizioni di lavoro sono favorevoli, con un buon isolamento delle scorie di saldatura e una bassa intensità di lavoro. L'intensità del campo elettrico della colonna d'arco è relativamente elevata e offre vantaggi rispetto ai metodi tradizionali con elettrodi a fusione. Inoltre, l'apparecchiatura ha eccellenti prestazioni di regolazione.

L'elevata intensità del campo elettrico della colonna d'arco aumenta la sensibilità del sistema di regolazione automatica, rendendo più stabile il processo di saldatura. Inoltre, presenta un'elevata corrente minima di saldatura.

L'accorciamento della lunghezza di conduzione del filo determina un aumento significativo della corrente e della densità di corrente, migliorando la capacità di penetrazione dell'arco e il tasso di deposizione del filo di saldatura. Questo, a sua volta, porta a un'elevata efficienza produttiva.

L'isolamento termico fornito dal flusso e dalla scoria aumenta inoltre in modo significativo l'efficienza termica totale e accelera il processo di saldatura.

Ambito di applicazione:

La saldatura ad arco sommerso è adatta per lamiere lunghe e spesse. saldatura della struttura per la sua profondità, l'elevata produttività e l'efficienza meccanica.

È ampiamente utilizzato in settori quali la costruzione navale, la produzione di caldaie e recipienti a pressione, la costruzione di ponti, la produzione di macchinari pesanti, le strutture marine e altro ancora.

Non solo può essere utilizzato per collegare i componenti delle strutture metalliche, ma anche per depositare sulla superficie del metallo di base.

Con i progressi della metallurgia di saldatura e della tecnologia dei materiali, la gamma di materiali che possono essere saldati con la saldatura ad arco sommerso si è ampliata, passando dall'acciaio strutturale al carbonio a quello a basso tenore di carbonio. acciaio legatoacciaio inossidabile, acciaio resistente al calore e metalli non ferrosi come leghe di base di nichel, leghe di titanio e leghe di rame.

Tuttavia, la sua applicazione presenta alcune limitazioni, tra cui:

(1) Limiti della posizione di saldatura: A causa della necessità di trattenere il flusso, la saldatura ad arco sommerso è utilizzata principalmente per la saldatura in posizione orizzontale. Non può essere utilizzata per la saldatura orizzontale, verticale o invertita senza misure speciali.

(2) Limitazioni dei materiali di saldatura: La saldatura ad arco sommerso non può essere utilizzata per saldare metalli quali alluminio e titanioche vengono utilizzati principalmente per la saldatura dei metalli neri.

(3) Adatto solo per lunghi saldatura delle cuciture: Non è adatto alla saldatura di cordoni in spazi limitati.

(4) Nessuna osservazione diretta dell'arco.

(5) Non adatto alla saldatura di lamiere sottili o a bassa corrente.

3 Saldatura ad arco con elettrodo di tungsteno schermato a gas.

Si tratta di una saldatura ad arco con elettrodo di tungsteno e schermatura a gas (Saldatura TIG) che non prevede la fusione del gas polare.

La saldatura viene creata utilizzando un arco elettrico per fondere il metallo tra l'elettrodo di tungsteno e il pezzo.

Durante il processo di saldatura, l'elettrodo di tungsteno rimane intatto, essendo altamente refrattario, e viene utilizzato solo l'elettrodo.

L'elettrodo di tungsteno è protetto da un gas di schermaturacome l'argon o l'elio, che viene emesso dall'ugello della torcia.

Se necessario, è possibile aggiungere metalli supplementari.

La saldatura TIG è ampiamente riconosciuta come un metodo altamente efficace per saldare lamiera e la saldatura d'appoggio, in quanto offre un controllo preciso dell'apporto di calore.

Questo processo di saldatura può essere utilizzato per quasi tutte le connessioni metalliche, in particolare per metalli come l'alluminio e il magnesio che tendono a formare ossidi refrattari, nonché per metalli reattivi come il titanio e lo zirconio.

La qualità della saldatura prodotta dalla saldatura TIG è eccellente, anche se la velocità di saldatura è inferiore rispetto ad altri metodi di saldatura ad arco elettrico.

4 Saldatura ad arco con gas metallici

La saldatura ad arco è un processo di saldatura per fusione che utilizza un arco elettrico come fonte di calore. L'arco viene generato tra le saldatura continua elettrodo e il pezzo in lavorazione, creando una pozza fusa che si mescola al metallo madre. Dopo che l'arco è stato rimosso, la saldatura si solidifica e forma un legame con il materiale madre per via metallurgica.

Caratteristiche della saldatura a CO2:

Caratteristiche metallurgiche:

Transizione delle gocce:

Ambito di applicazione:

CO2 saldatura a gas schermata è ampiamente utilizzato in settori quali la produzione di locomotive, la costruzione navale, la produzione di automobili e la produzione di macchinari per l'estrazione del carbone. È adatto alla saldatura di acciaio a basso tenore di carbonio, acciaio a bassa lega e acciaio a bassa lega. acciaio ad alta resistenzama non è adatta alla saldatura di metalli non ferrosi o di acciaio inossidabile. Sebbene la saldatura a gas schermata con CO2 possa essere utilizzata per saldatura dell'acciaio inossidabileNon è il metodo preferito.

5 Saldatura ad arco plasma

Gli ugelli di raffreddamento ad acqua e altre misure possono ridurre l'area della colonna d'arco, con conseguente aumento della temperatura, della densità di energia e della portata del plasma dell'arco. Questo tipo di arco, compresso da un vincolo esterno, è chiamato arco al plasma.

L'arco al plasma è un tipo speciale di arco ad alta densità di energia e un fenomeno di conduzione di gas. Saldatura ad arco plasma è un metodo per riscaldare e fondere il pezzo e il materiale di base utilizzando il calore dell'arco al plasma.

Classificazione: Esistono due tipi di saldatura al plasma: la saldatura al plasma perforata e la saldatura al plasma a microfasci.

Saldatura ad arco plasma perforato:

Questo metodo di saldatura utilizza una corrente da 100 a 300 ampere e non richiede una scanalatura o uno spazio aperto. L'arco al plasma fonde completamente le parti da saldare e crea un piccolo foro passante. Il metallo fuso viene quindi spinto intorno al foro e la saldatura si forma nella posizione posteriore, ottenendo una saldatura su un solo lato. Il massimo spessore di saldatura per l'acciaio al carbonio è di 7 mm e per l'acciaio inossidabile è di 10 mm.

Saldatura ad arco plasma a microfasci:

Questo metodo di saldatura utilizza una corrente da 0,1 a 30 ampere e può essere utilizzato per saldare spessori da 0,025 a 2,5 mm. Può essere utilizzato per la saldatura a fusione profonda di lamiere spesse o per la saldatura ad alta velocità di lamiere sottili. saldatura di superficie, risolvendo i problemi della saldatura ad arco al plasma in corrente alternata (a polarità variabile) e della saldatura ad arco al plasma di leghe di alluminio.

I principali parametri tecnici della saldatura al plasma ad arco includono la corrente di saldatura, la velocità di saldatura, il flusso di gas di protezione, il flusso di gas ionico, la struttura e l'apertura dell'ugello di saldatura, ecc.

Plasma taglio ad arco:

In questo processo, il metallo viene fuso dal flusso ad alta temperatura dell'arco al plasma. Il materiale fuso viene quindi soffiato via dalla base con l'aiuto di un flusso o di una corrente ad alta velocità, dando luogo a un'incisione.

Caratteristiche:

Reazione metallurgica: La reazione è singola e porta solo all'evaporazione.

Alimentazione:

Si utilizza un alimentatore a caduta rapida con connessione positiva in corrente continua. Per la saldatura dell'alluminio e del magnesio, è necessario un alimentatore a caduta rapida in corrente alternata con una misura d'arco costante.

Materiali di saldatura: Gas di protezione ed elettrodo di tungsteno.

Applicazione:

La saldatura ad arco di plasma è ampiamente utilizzata nella produzione industriale, in particolare nel settore aerospaziale e in altre tecnologie militari e industriali avanzate. Viene applicata per saldatura del rame e leghe di rame, titanio e leghe di titanio, acciaio legato, acciaio inossidabile, molibdeno e altri tipi di metallo, come il guscio del missile in lega di titanio. La sua versatilità ed efficienza lo rendono uno strumento prezioso nella produzione industriale, mentre l'alta densità di energia e la forte capacità di penetrazione lo rendono adatto alla saldatura di materiali spessi e difficili da raggiungere.

6 Saldatura a filo continuo

La saldatura ad arco a filo tubolare, nota anche come saldatura ad arco a filo animato, viene utilizzata per saldare l'arco di combustione tra il filo di saldatura e il pezzo. Rientra nella categoria della saldatura ad arco con gas metallici.

Il filo di saldatura utilizzato è un filo tubolare riempito con diversi componenti di flusso. Il processo utilizza un gas protettivo, per lo più CO2, per schermare la saldatura. Il flusso viene decomposto o fuso durante il processo di saldatura per proteggere il bagno fuso, la lega e l'arco.

L'uso di un filo animato nella saldatura ad arco a filo tubolare offre ulteriori vantaggi metallurgici rispetto alla saldatura ad arco tradizionale.

Questo metodo di saldatura può essere utilizzato per la saldatura della maggior parte dei giunti in metallo nero ed è ampiamente utilizzato nei paesi industriali avanzati.

La saldatura a gas è un metodo di saldatura per fusione che utilizza il calore generato da gas combustibili, come l'acetilene o il gas di petrolio liquefatto, per fondere il materiale di partenza attraverso la combustione con l'ossigeno. La fonte di calore per questo metodo è una fiamma di gas.

Più comunemente, si utilizza la fiamma ossigeno-acetilene, prodotta con gas acetilene. Questo metodo è facile da utilizzare, ma ha una bassa velocità di riscaldamento e produttività, un'ampia area di influenza termica e può provocare deformazioni significative.

La saldatura a gas può essere utilizzata per saldare diversi metalli ferrosi, non ferrosi e leghe. Ad esempio, la combustione dell'acetilene in una fiamma di ossigeno può raggiungere una temperatura di 3200°C.

Esistono tre tipi di fiamme ossiacetileniche:

① Fiamma neutra: Il rapporto di miscela tra ossigeno e acetilene è di 1:1,2, con l'acetilene completamente bruciato, il che la rende adatta a saldatura dell'acciaio al carbonio e leghe non ferrose.

② Fiamma al carbonio: Il rapporto di miscela tra ossigeno e acetilene è inferiore a 1, con un eccesso di acetilene che lo rende adatto alla saldatura di acciaio ad alto tenore di carbonio, ghisa e acciaio ad alta velocità.

③ Fiamma ossidante: Il rapporto di miscela tra ossigeno e acetilene è superiore a 1,2, con un eccesso di ossigeno che la rende adatta alla brasatura di ottone e bronzo.

La saldatura a gas presenta alcuni svantaggi evidenti, come la bassa temperatura della fiamma ossiacetilenica, il riscaldamento lento, l'ampia area di riscaldamento e la zona interessata dal calore di saldatura e la tendenza a grandi deformazioni di saldatura. Inoltre, la protezione del metallo fuso durante il processo di saldatura è scarsa, il che rende difficile garantire la qualità della saldatura. qualità della saldatura. Di conseguenza, le sue applicazioni sono limitate.

Tuttavia, la saldatura a gas presenta i vantaggi di non richiedere l'alimentazione elettrica, di avere un'attrezzatura semplice, di essere a basso costo, di essere facilmente trasportabile e di essere molto versatile. Pertanto, ha un valore pratico in situazioni di assenza di corrente e nel lavoro sul campo.

Attualmente, la saldatura a gas è utilizzata principalmente per la saldatura di lamiere d'acciaio sottili (spessore 0,5-3 mm), rame e leghe di rame e ghisa.

2 Saldatura ad aria compressa

La saldatura ad aria compressa è simile alla saldatura a gas. In questo metodo, le estremità dei due giunti di testa vengono riscaldate a una certa temperatura e poi sottoposte a una pressione sufficiente per ottenere un collegamento solido. Si tratta di un metodo di saldatura in fase solida che non richiede metallo d'apporto.

La saldatura ad aria compressa è spesso utilizzata per la saldatura di rotaie e per la saldatura di rinforzi in acciaio.

Saldatura a elettroscoria è un metodo di saldatura che utilizza l'energia termica delle scorie. Il processo di saldatura avviene in posizione verticale, con lo spazio tra le due estremità del pezzo e i blocchi di scorrimento in rame raffreddati ad acqua su entrambi i lati. Le estremità del pezzo vengono fuse dal calore di resistenza generato dalla corrente che attraversa la scoria.

La saldatura a elettrodo è classificata in tre tipi in base alla forma dell'elettrodo utilizzato nella saldatura: saldatura a elettrodo a filo, saldatura a elettrodo a piastra e saldatura a elettrodo a ugello.

Caratteristiche della saldatura a scoria:

Limiti della saldatura a elettroerosione:

Classificazione e applicazione:

Classificazione della saldatura a elettroerosione:

Applicazione:

4 Saldatura a fascio di elettroni

La saldatura a fascio di elettroni è un metodo di saldatura che utilizza il calore generato dal bombardamento concentrato ad alta velocità del fascio di elettroni sulla superficie del pezzo.

Quando si esegue una saldatura a fascio di elettroni, il fascio di elettroni produce elettroni e li accelera.

I tre tipi più comuni di saldatura a fascio elettronico sono la saldatura a fascio elettronico ad alto vuoto, la saldatura a fascio elettronico a basso vuoto e la saldatura a fascio elettronico senza vuoto.

I primi due vengono eseguiti in una camera a vuoto, ma il tempo di preparazione alla saldatura (principalmente il tempo di vuoto) è più lungo e le dimensioni del pezzo sono limitate dalle dimensioni della camera a vuoto.

Rispetto alla saldatura ad arco elettrico, la saldatura a fascio di elettroni presenta diverse caratteristiche chiave, tra cui una maggiore profondità di saldatura, una larghezza di saldatura più ridotta e una maggiore purezza del metallo nella saldatura.

È in grado di saldare con precisione materiali molto sottili e può essere utilizzato anche per saldare lamiere molto spesse (fino a 300 mm di spessore).

Tutti i metalli e le leghe che possono essere saldati con altri metodi di saldatura possono essere saldati anche con la saldatura a fascio elettronico.

È utilizzato principalmente per la saldatura di prodotti di alta qualità ed è anche in grado di saldare metalli eterogenei, metalli ossidati e metalli refrattari. Tuttavia, non è adatto alla produzione di massa.

Saldatrice a fascio di elettroni:

Il componente centrale della macchina è il cannone elettronico, che genera elettroni, forma il fascio di elettroni e converge il fascio.

Il cannone elettronico è costituito da un filamento, un catodo, un anodo e una bobina di focalizzazione.

Il filamento si riscalda quando viene caricato di elettricità e riscalda il catodo. Quando il catodo raggiunge circa 2400 K, vengono emessi elettroni. Gli elettroni vengono accelerati (a circa la metà della velocità della luce) attraverso il campo elettrico ad alta tensione tra il catodo e l'anodo e quindi iniettati attraverso il foro anodico. La bobina di focalizzazione converge gli elettroni in un fascio di elettroni con un diametro compreso tra 0,8 e 3,2 mm, che viene diretto verso la saldatura. L'energia cinetica del fascio viene convertita in energia termica sulla superficie del pezzo da saldare, causando la rapida fusione del giunto delle parti saldate e la formazione di una saldatura dopo il raffreddamento e la cristallizzazione.

In base al livello di vuoto nell'officina di saldatura, la saldatura a fascio elettronico può essere suddivisa in tre categorie:

(1) Saldatura a fascio di elettroni ad alto vuoto:

Lo studio e il cannone elettronico si trovano nella stessa stanza e il livello di vuoto è compreso tra 10-2 e 10-1pa. Questo tipo di saldatura è adatto per la saldatura di precisione di metalli refrattari, attivi, di elevata purezza e di piccole parti.

(2) Saldatura a fascio elettronico a basso vuoto:

Lo studio e il cannone elettronico sono situati in camere a vuoto separate e il livello di vuoto nello studio è compreso tra 10-1 e 15Pa. Questo tipo di saldatura è adatto a parti strutturali di grandi dimensioni e a metalli refrattari non sensibili all'ossigeno e all'azoto.

(3) Saldatura a fascio elettronico non sotto vuoto:

La distanza tra le parti da saldare e l'uscita del fascio di elettroni deve essere mantenuta a circa 10 mm per ridurre la dispersione causata dalle collisioni tra il fascio di elettroni e le molecole di gas. La saldatura a fascio elettronico non sottovuoto è adatta alla saldatura di acciaio al carbonio, acciaio basso legato, acciaio inossidabile, metalli refrattari e rame, leghe di alluminio, ecc.

Vantaggi della saldatura a fascio elettronico sotto vuoto:

(1) Il fascio di elettroni ha un'elevata densità di energia, che raggiunge i 5 x 108W/cm2, circa 5.000-10.000 volte quella di un arco tipico. Offre una concentrazione di calore, un'elevata efficienza termica e un'area di influenza termica ridotta, con conseguente formazione di cordoni di saldatura stretti e deformazioni di saldatura minime.

(2) La saldatura in un ambiente sotto vuoto impedisce al metallo di interagire con la fase gassosa, con conseguente maggiore resistenza del giunto.

(3) Il raggio di focalizzazione del fascio di elettroni può essere regolato in modo da essere grande o piccolo, rendendolo flessibile e adattabile. È in grado di saldare pezzi sottili fino a 0,05 mm e di saldare piastre di spessore compreso tra 200 e 700 mm.

Applicazioni:

La saldatura a fascio di elettroni è particolarmente adatta per la saldatura di metalli refrattari, metalli attivi o ad alta purezza e metalli termosensibili. Tuttavia, l'apparecchiatura è complessa e costosa e le dimensioni dei pezzi da saldare sono limitate dalla camera a vuoto. La precisione dell'assemblaggio deve essere elevata e i raggi X sono facilmente eccitabili. Inoltre, il tempo ausiliario di saldatura è lungo, con conseguente bassa produttività. Questi punti deboli limitano la diffusione della saldatura a fascio di elettroni.

5 Saldatura laser

La saldatura laser è un processo che utilizza un fascio focalizzato di fotoni monocromatici coerenti ad alta potenza. Esistono due tipi di laser saldatura: saldatura laser a potenza continua e saldatura laser a potenza pulsata.

Uno dei vantaggi della saldatura laser è che può essere eseguita senza vuoto. Tuttavia, non ha una penetrazione così forte come la saldatura a fascio elettronico. Il controllo preciso dell'energia possibile durante la saldatura laser consente di saldare microdispositivi precisi. Può essere applicata a una varietà di metalli, in particolare a quelli refrattari.

La generazione laser avviene quando il materiale viene stimolato e la lunghezza d'onda, la frequenza e la direzione del raggio laser sono allineate con precisione. I raggi laser hanno le caratteristiche di buona monocromaticità, buona direzionalità ed elevata densità di energia. Quando viene focalizzato attraverso una trasmissione o un riflettore, il raggio può avere un diametro inferiore a 0,01 mm e una densità di potenza di 1013 W/cm2. Questo fascio può essere utilizzato come fonte di calore per la saldatura, il taglio, la foratura e la saldatura a caldo. trattamento della superficie. I materiali utilizzati per generare il laser sono solidi, semiconduttori, liquidi e gassosi; i laser solidi a granato di ittrio e alluminio (YAG) e i laser a gas CO2 sono comunemente utilizzati per i processi di saldatura e taglio.

Il principale vantaggi della saldatura laser includono:

I principali svantaggi della saldatura laser sono:

Apparecchiature costose e basso tasso di conversione energetica (da 5% a 20%).

Elevati requisiti di lavorazione, assemblaggio e posizionamento delle parti saldate.

Attualmente, la saldatura laser è utilizzata principalmente nell'industria elettronica e degli strumenti per la saldatura di microdispositivi, nonché per la saldatura di lamiere in acciaio al silicio e lastre di acciaio zincato.

1 Saldatura a resistenza

La saldatura a resistenza è un metodo di saldatura che utilizza il calore di resistenza come fonte di energia. Questo metodo comprende la saldatura a elettroscoria, in cui il calore di resistenza delle scorie viene utilizzato come fonte di energia, e la saldatura a resistenza, in cui il calore di resistenza solido viene utilizzato come fonte di energia.

Il processo di saldatura a resistenza prevede l'applicazione di una pressione sul pezzo in lavorazione mediante elettrodi e l'utilizzo del calore di resistenza generato dal passaggio di una corrente elettrica attraverso il pezzo in lavorazione per fondere la superficie di contatto e collegare il pezzo.

Per questo tipo di saldatura si utilizza in genere una corrente elevata e si deve sempre applicare una pressione per evitare che si formi un arco sulla superficie di contatto e per garantire che il metallo saldato sia correttamente saldato.

La superficie della saldatrice è fondamentale per ottenere una qualità di saldatura stabile in questo tipo di saldatura. Per questo motivo, l'elettrodo, il pezzo e la superficie di contatto tra i pezzi devono essere puliti prima della saldatura.

Vantaggi:

Svantaggi:

Applicazione:

La saldatura a resistenza è ampiamente utilizzata nei settori dell'automobile, degli aerei, degli strumenti e degli apparecchi elettrici, barra d'acciaioe altri settori. Può essere utilizzato su una varietà di materiali, anche se il processo di saldatura può variare leggermente a seconda della resistenza del materiale.

Viene utilizzato principalmente per componenti in lamiera sottile con uno spessore inferiore a 3 mm e può essere utilizzato per saldare tutti i tipi di componenti. tipi di acciaioalluminio, magnesio e altri metalli non ferrosi e loro leghe, oltre all'acciaio inossidabile.

La saldatura per attrito è un metodo di saldatura in fase solida che utilizza energia meccanica.

Funziona generando calore attraverso l'attrito meccanico tra due superfici per ottenere una connessione metallica.

Il calore generato dalla saldatura per attrito si concentra sulla superficie del giunto, determinando un'area di influenza termica ristretta.

Tra le due superfici viene applicata una pressione che aumenta soprattutto verso la fine del processo di riscaldamento, consentendo al metallo caldo di essere combinato con la forgiatura superiore, senza fondere la normale superficie di combinazione.

La saldatura per attrito è altamente produttiva e può essere utilizzata per saldare insieme quasi tutti i metalli che possono essere battuti a caldo. È adatta anche alla saldatura di metalli eterogenei.

È ideale per pezzi con diametro di 100 mm. Il calore generato dall'attrito tra le estremità di contatto delle parti da saldare fa sì che la faccia terminale raggiunga uno stato termoplastico, quindi viene applicata una rapida forza di forgiatura superiore per ottenere una saldatura in fase solida.

Vantaggi della saldatura per attrito:

Svantaggi:

Applicazioni:

La saldatura per attrito è utilizzata in diverse applicazioni, come ad esempio:

La saldatura per diffusione è un metodo di saldatura in fase solida che utilizza energia termica indiretta. Viene tipicamente eseguita in un'atmosfera di vuoto o di protezione.

Durante il processo di saldatura, le superfici dei due pezzi sono esposte a temperature e pressioni elevate per un determinato periodo di tempo, con conseguente diffusione e combinazione degli atomi.

Prima di procedere alla saldatura, è fondamentale pulire la superficie del pezzo da eventuali impurità, come gli ossidi, e assicurarsi che la superficie del pezzo sia pulita. rugosità della superficie è inferiore a un certo livello per una qualità di saldatura ottimale.

In un'atmosfera sottovuoto o protettiva, la saldatura per diffusione viene eseguita a una temperatura (inferiore al punto di fusione del metallo madre) e a una pressione specifiche. In questo modo si ottiene una superficie di saldatura brillante e pulita, con componenti e tessuti del giunto uniformi, riducendo la tendenza alla corrosione da stress. La saldatura presenta una deformazione minima e un'elevata precisione del giunto, che la rende adatta alle connessioni di assemblaggio finale.

Vantaggi:

Carenze:

Applicazioni:

La saldatura per diffusione è utilizzata in settori avanzati come l'energia atomica, l'aerospaziale e l'elettronica, oltre che nella produzione di macchinari in generale.

L'energia di brasatura può essere generata dal calore di reazione chimica o dall'energia termica indiretta. Il metallo d'apporto per la brasatura è un metallo con un punto di fusione inferiore a quello del materiale da saldare e viene fuso mediante riscaldamento. Il tubo capillare viene utilizzato per inserire il metallo d'apporto nello spazio tra le superfici dei connettori, bagnando le superfici metalliche. Il giunto di saldatura si forma attraverso la diffusione reciproca delle fasi liquida e solida.

La brasatura è quindi un metodo di saldatura che coinvolge sia la fase solida che quella liquida.

Caratteristiche e applicazioni della brasatura:

La brasatura ha un effetto minimo sulle proprietà fisiche e chimiche del materiale di partenza. Le sollecitazioni e le deformazioni di saldatura sono minime e rendono la brasatura adatta alla saldatura di diversi materiali. tipi di metalli con diverse proprietà di saldatura. È possibile completare più linee di saldatura contemporaneamente, ottenendo un connettore pulito e ordinato. L'attrezzatura utilizzata è semplice e l'investimento richiesto per la produzione è basso. Tuttavia, la forza della testa di brasatura è debole e ha una scarsa resistenza al calore.

Le applicazioni della brasatura includono frese in carburo, punte di trapano, telai di biciclette, scambiatori di calore, cateteri e vari tipi di contenitori. È anche l'unico metodo di connessione fattibile nella produzione di guide d'onda a microonde, tubi a vuoto e dispositivi elettronici a vuoto.

Metallo d'apporto e flusso per brasatura:

Il metallo d'apporto, noto anche come saldatura, è il componente chiave della testa di brasatura e svolge un ruolo fondamentale nel determinare la qualità della testa di brasatura. Il metallo d'apporto deve avere un punto di fusione appropriato, una buona bagnabilità e resistenza del giunto, e deve essere in grado di diffondersi uniformemente con il materiale di partenza. Deve inoltre avere proprietà meccaniche e fisiche e chimiche sufficienti a soddisfare i requisiti di prestazione del giunto.

La brasatura si divide in due tipi in base al punto di fusione della saldatura: brasatura dolce e brasatura forte.

(1) Brasatura dolce

Per brasatura dolce si intende una brasatura con un punto di fusione della saldatura inferiore a 450°C. La saldatura comunemente utilizzata per questo tipo di brasatura è quella al piombo-stagno, che ha una buona bagnabilità e conducibilità. La brasatura dolce è ampiamente utilizzata nei prodotti elettronici, negli apparecchi elettrici e nei componenti automobilistici, con una resistenza del giunto compresa tra 60 e 140 MPa.

(2) Brasatura dura

La brasatura dura si riferisce alla brasatura con un punto di fusione della saldatura superiore a 450°C. Il metodo comunemente utilizzato metalli d'apporto per brasatura Le soluzioni più diffuse sono la saldatura in ottone e la saldatura a base d'argento. Il riempimento a base di argento consente di ottenere un giunto con elevata forza, conduttività e resistenza alla corrosione, ma con un costo più elevato a causa del basso punto di fusione della saldatura e della necessità di una buona tecnologia. La brasatura dura è utilizzata per la saldatura di parti con requisiti più elevati, come i pezzi in acciaio pesante e in lega di rame, oltre che per la saldatura di parti in lega di rame. brasatura degli utensilicon una resistenza compresa tra 200 e 490 MPa.

Nota:

La superficie di contatto del materiale di partenza deve essere accuratamente pulita, il che richiede l'uso del flussante. Il flussante ha il compito di rimuovere gli ossidi e le macchie d'olio presenti sulla superficie del materiale di partenza e della saldatura, di proteggere la saldatura e il materiale di partenza dall'ossidazione e di migliorare la bagnabilità e la fluidità capillare della saldatura. Il punto di fusione del fondente deve essere inferiore a quello della saldatura. Il flussante comunemente utilizzato per la saldatura dolce è la colofonia o una soluzione di cloruro di zinco, mentre borace, acido borico e una miscela di fluoruro alcalino sono flussanti comunemente utilizzati.

La brasatura può essere suddivisa in diverse categorie in base alla fonte di calore o al metodo di riscaldamento, tra cui la brasatura a fiamma, la brasatura a induzione, la brasatura a immersione, la brasatura a resistenza e altre ancora.

Grazie alla bassa temperatura di riscaldamento, le prestazioni del materiale del pezzo sono minimamente influenzate e la deformazione da stress delle parti saldate è ridotta. Tuttavia, la resistenza del giunto brasato è generalmente bassa e ha una scarsa resistenza al calore.

Metodi di riscaldamento per la brasatura:

Per la brasatura è possibile utilizzare quasi tutte le fonti di calore e il processo di saldatura viene classificato di conseguenza.

Brasatura a fiamma:

La brasatura dura di acciaio al carbonio, acciaio inox, leghe dure, ghisa, rame e leghe di rame, alluminio e leghe di alluminio si ottiene mediante riscaldamento con una fiamma a gas.

Brasatura a induzione:

Le parti da saldare vengono riscaldate attraverso il calore di resistenza generato da un campo magnetico alternato. Questo metodo si applica alla saldatura di parti con forme simmetriche, in particolare per gli alberi dei tubi.

Brasatura ad immersione:

La parte da saldare o l'intero pezzo viene immerso in una miscela di sali fusi o in una massa saldante, e il pezzo viene saldato. processo di brasatura viene effettuata attraverso il calore del mezzo liquido. Questo metodo è caratterizzato da un riscaldamento rapido, una temperatura uniforme e una deformazione minima delle parti da saldare.

Brasatura del forno:

Un forno a resistenza può essere utilizzato per proteggere le parti da saldare aspirando o riducendo il gas o il gas inerte.

Altri metodi di brasatura includono la brasatura a saldatore, la brasatura a resistenza, la brasatura a diffusione, la brasatura a infrarossi, la brasatura a reazione e la brasatura a fascio di elettroni, brasatura lasere altro ancora.

La brasatura può essere utilizzata per saldare l'acciaio al carbonioacciaio inossidabile, leghe ad alta temperatura, alluminio, rame e altri materiali metallici, nonché per collegare metalli eterogenei, metalli e non metalli. È adatto per giunti di saldatura con una temperatura ambiente minima o nulla, in particolare per saldature di precisione, micro e complesse.

1 Saldatura ad alta frequenza

La saldatura ad alta frequenza è un metodo di saldatura a resistenza in fase solida che utilizza l'energia generata dal calore della resistenza solida. Durante la saldatura, la corrente ad alta frequenza crea calore all'interno del pezzo, provocando la fusione degli strati superficiali dell'area di saldatura o uno stato prossimo alla fusione. Segue l'applicazione (o meno) di una forza di forgiatura per combinare i metalli.

Esistono due tipi di saldatura ad alta frequenza: la saldatura ad alta frequenza a contatto e la saldatura ad alta frequenza a induzione. Nella saldatura ad alta frequenza a contatto, la corrente ad alta frequenza viene trasmessa al pezzo attraverso un contatto diretto, mentre nella saldatura ad alta frequenza a induzione è una bobina di induzione esterna a generare la corrente all'interno del pezzo.

La saldatura ad alta frequenza è un metodo di saldatura specializzato che richiede attrezzature specifiche. È nota per la sua elevata produttività, con una velocità di saldatura fino a 30 m/min. Questo metodo è comunemente utilizzato per saldare giunti longitudinali o elicoidali nei tubi.

2 Saldatura per esplosione

La saldatura a esplosione è un altro tipo di saldatura in fase solida che utilizza l'energia generata da reazioni chimiche. Tuttavia, per saldare il metallo utilizza l'energia prodotta da esplosioni.

Durante un'esplosione, due pezzi di metallo possono essere rapidamente uniti per formare un legame metallico in meno di un secondo. Tra tutti i metodi di saldatura, la saldatura per esplosione è quella che offre la più ampia gamma di combinazioni di metalli che possono essere saldati insieme. È possibile utilizzare questo metodo per saldare due metalli con proprietà metallurgiche incompatibili in vari giunti di transizione.

La saldatura per esplosione è utilizzata principalmente per rivestimenti piatti con un'ampia superficie ed è un modo efficiente per realizzare pannelli compositi.

3 Saldatura a ultrasuoni

La saldatura a ultrasuoni è un altro tipo di saldatura in fase solida che utilizza l'energia meccanica. In questo metodo, il pezzo da saldare è sottoposto a una bassa pressione statica e le vibrazioni ad alta frequenza emesse dal polo acustico generano un forte attrito e calore sulla superficie del giunto, provocando l'incollaggio dei metalli.

La saldatura a ultrasuoni può essere utilizzata per saldare la maggior parte dei materiali metallici, inclusi metallo su metallo, metallo eterogeneo e metallo su non metallo. Questo metodo è particolarmente utile per la produzione ripetuta di giunzioni di lamiere sottili con fili, fogli o lastre di spessore compreso tra 2 e 3 mm.

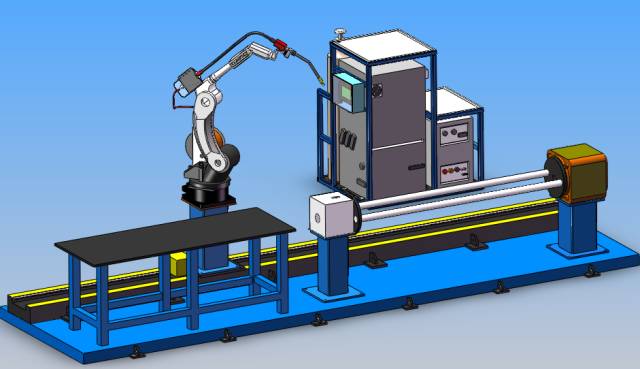

Il notevole progresso della tecnologia di saldatura si riflette nell'evoluzione del processo di saldatura dalla meccanizzazione all'automazione, all'intellettualizzazione e all'informatizzazione.

L'implementazione di robot di saldatura intelligenti è un indicatore cruciale dell'elevato grado di automazione del processo di saldatura.

I robot di saldatura rompono l'approccio tradizionale all'automazione della saldatura e consentono di automatizzare la produzione su piccola scala.

I robot di saldatura sono per lo più macchine a braccio fisso e sono di due tipi: robot didattici e robot intelligenti.

Insegnare i robot:

Questi robot sono in grado di memorizzare la traccia e i parametri di saldatura e seguono rigorosamente il programma di istruzioni per completare la saldatura del prodotto.

Con una sola istruzione, il robot può ripetere con precisione ogni passo.

Questi robot di saldatura sono ampiamente utilizzati e adatti alla produzione di massa su linee di assemblaggio.

La loro funzione principale è quella di dimostrare la ripetizione insegnata. Tuttavia, hanno una scarsa capacità di adattamento ai cambiamenti dell'ambiente.

Non sono adatti alla produzione su piccola scala di grandi strutture nei cantieri.

Robot intelligenti:

Il punto di partenza, la traiettoria spaziale e i relativi parametri della saldatura possono essere determinati automaticamente sulla base di semplici istruzioni di controllo.

In base alla situazione attuale, il robot è in grado di tracciare automaticamente la traiettoria di saldatura, di regolare la posizione della torcia di saldatura, di modificare la parametri di saldaturae controllare la qualità della saldatura.

È il tipo più avanzato di robot di saldatura, caratterizzato da destrezza, leggerezza e facilità di movimento.

Può adattarsi ai compiti di saldatura di strutture e luoghi diversi, ma la sua applicazione pratica è ancora limitata e principalmente in fase di ricerca e sviluppo.

I robot di saldatura a punti rappresentano da 50% a 60% di tutti i robot di saldatura. Sono costituiti da un corpo robotico, un saldatura a punti e un sistema di controllo.

Il corpo del robot ha da 1 a 5 gradi di libertà e il sistema di controllo è gestito dal sistema di controllo e dal componente di saldatura.

Il sistema di saldatura comprende principalmente un controller di saldatura, una pinza di saldatura, acqua, elettricità e altre parti ausiliarie (per la saldatura subacquea).

2 Applicazione di software informatici.

L'applicazione di software informatici nel campo della saldatura comprende diverse aree, tra cui:

Ciò include la simulazione del processo termico di saldatura, del processo metallurgico di saldatura e delle sollecitazioni e deformazioni di saldatura.

La saldatura è un processo complesso che coinvolge la fisica dell'arco, il trasferimento di calore, la metallurgia e la meccanica. Simulando tutti questi processi, il sistema informatico è in grado di determinare lo schema di progettazione, il metodo di processo e i parametri di saldatura migliori per varie strutture e materiali.

Tradizionalmente, il processo di saldatura veniva determinato attraverso una serie di esperimenti o dall'esperienza per ottenere una struttura di saldatura affidabile ed economica. Tuttavia, la simulazione al computer ha dimostrato la fattibilità dell'uso di metodi numerici per risolvere problemi con un numero limitato di prove di verifica. In questo modo si riduce notevolmente la necessità di lavori sperimentali e si risparmiano manodopera, materiali e tempo.

La simulazione al computer svolge un ruolo cruciale anche nella saldatura di nuove strutture e materiali ingegneristici. Il livello di simulazione al computer determina anche il grado di automazione della saldatura. Inoltre, la simulazione al computer viene utilizzata per analizzare la resistenza e le prestazioni delle strutture e dei giunti di saldatura.

Sono utilizzati per la progettazione del processo di saldatura, la selezione dei parametri di processo, la diagnosi dei difetti di saldatura, il budget dei costi di saldatura, il monitoraggio in tempo reale, il CAD di saldatura, il test dei saldatori e altro ancora.

La tecnologia dei database è stata integrata in tutti gli aspetti della saldatura, dalle materie prime e dai test di saldatura alla tecnologia di saldatura e alla produzione. Alcuni esempi di sistemi di database includono la qualificazione delle procedure di saldatura, le specifiche delle procedure di saldatura, la gestione degli archivi dei saldatori, i materiali di saldatura, la composizione e le proprietà dei materiali, saldabilità e saldatura, e sistemi di gestione dei diagrammi di saldatura CCT e di consultazione standard. Questi sistemi di database offrono condizioni favorevoli per la gestione di vari dati e informazioni nel campo della saldatura.

Il sistema esperto di saldatura si concentra principalmente sullo sviluppo del processo, la previsione e la diagnosi dei difetti, la progettazione assistita da computer e così via. Negli attuali sistemi esperti di saldatura, la selezione e lo sviluppo del processo sono le aree di applicazione più importanti e il controllo in tempo reale del processo di saldatura è un'importante direzione di sviluppo.

Viene utilizzato per il monitoraggio in tempo reale dell'analisi dei dati del prodotto e della qualità della saldatura.

La progettazione/produzione assistita da computer (CAD/CAM) è sempre più utilizzata anche nel processo di saldatura, soprattutto per il taglio NC, la progettazione della struttura di saldatura e i robot di saldatura.