Per ottenere una saldatura impeccabile non basta solo l'abilità, ma è necessario padroneggiare l'interazione tra tensione e corrente. Questi due parametri sono la linfa vitale della saldatura e determinano tutto, dalla profondità di penetrazione alla stabilità dell'arco. Sia che si tratti di mettere a punto le impostazioni per un nuovo progetto o di risolvere problemi comuni come gli schizzi o la bruciatura, la comprensione di come la tensione e la corrente [...]

Per ottenere una saldatura impeccabile non basta solo l'abilità, ma è necessario padroneggiare l'interazione tra tensione e corrente. Questi due parametri sono la linfa vitale della saldatura e determinano tutto, dalla profondità di penetrazione alla stabilità dell'arco. Sia che si tratti di mettere a punto le impostazioni per un nuovo progetto o di risolvere problemi comuni come gli schizzi o il burn-through, è essenziale capire come la tensione e la corrente influenzino il processo di saldatura.

Questo articolo illustra la scienza e l'applicazione pratica di questi fattori critici, guidandovi nelle regolazioni ottimali per il tipo di materiale, lo spessore e la dimensione dell'elettrodo. Dalla scelta dei parametri giusti per migliorare la qualità della saldatura alla risoluzione di problemi comuni, otterrete informazioni utili per migliorare la vostra esperienza di saldatura. Se vi siete mai chiesti come trovare l'equilibrio perfetto per ottenere saldature precise e affidabili, siete nel posto giusto. Continuate a leggere per scoprire le tecniche e le migliori pratiche che trasformeranno il vostro approccio alla saldatura.

La tensione e la corrente sono fattori chiave nella saldatura che influenzano la qualità, la profondità e la stabilità della saldatura. Questi parametri sono interconnessi e devono essere controllati con precisione per ottenere i migliori risultati di saldatura.

La tensione nella saldatura è la forza elettrica che guida la corrente. Controlla principalmente la lunghezza dell'arco, che influisce sul cordone di saldatura.

La corrente, o amperaggio, è il flusso di carica elettrica che determina l'intensità del calore e la penetrazione della saldatura.

La combinazione di tensione e corrente influisce sulla qualità della saldatura:

Tensione e corrente lavorano insieme per definire l'arco e le prestazioni complessive della saldatura:

La comprensione e il controllo della tensione e della corrente sono fondamentali per creare saldature resistenti e prive di difetti e per garantire processi di saldatura efficienti.

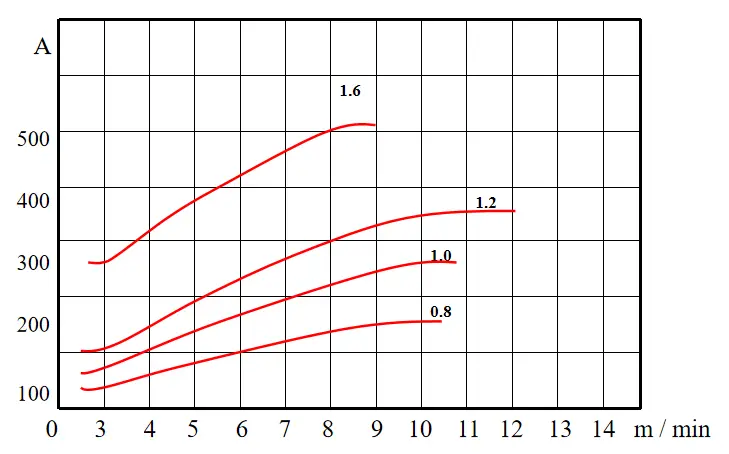

La scelta di una corrente di saldatura appropriata è fondamentale nella saldatura a CO2 ed è determinata da vari parametri di saldatura, tra cui lo spessore della piastra, la posizione di saldatura, la velocità di saldatura e le proprietà del materiale. Nella saldatura a CO2 Nelle saldatrici, regolare la corrente significa effettivamente modificare la velocità di avanzamento del filo, evidenziando l'intricata relazione tra questi due parametri.

È fondamentale mantenere un equilibrio preciso tra corrente e tensione di saldatura. Questo equilibrio garantisce che la velocità di avanzamento del filo si allinei perfettamente con la velocità di fusione del filo di saldatura alla tensione impostata, mantenendo così una lunghezza d'arco stabile. Questa sincronizzazione è fondamentale per ottenere saldature di alta qualità e un'efficienza di processo ottimale.

Relazione tra corrente di saldatura e velocità di avanzamento del filo:

La comprensione e l'ottimizzazione di questa relazione è essenziale per ottenere una qualità di saldatura superiore, ridurre al minimo i difetti e massimizzare la produttività nelle applicazioni di saldatura a CO2 in diversi settori.

La tensione di saldatura, nota anche come tensione d'arco, è un parametro critico che fornisce l'energia per il processo di saldatura. Influenza direttamente le caratteristiche dell'arco, l'apporto di calore e la qualità complessiva della saldatura. La relazione tra la tensione d'arco e l'energia di saldatura è proporzionale: una tensione d'arco più elevata comporta una maggiore energia di saldatura, una fusione più rapida del filo di saldatura e un aumento della corrente di saldatura.

La tensione d'arco effettiva può essere espressa dalla seguente equazione:

Tensione d'arco = Tensione di uscita - Caduta di tensione

Dove:

La caduta di tensione è dovuta principalmente alla resistenza dei cavi di saldatura, dei collegamenti e dell'arco stesso. Quando una saldatrice è installata secondo le specifiche del produttore, la fonte più significativa di caduta di tensione è spesso l'estensione dei cavi di saldatura.

Per ottenere prestazioni di saldatura ottimali, è fondamentale compensare le cadute di tensione, soprattutto quando si utilizzano cavi di saldatura prolungati. La tabella seguente fornisce le linee guida per la regolazione della tensione di uscita in base all'estensione della lunghezza del cavo:

| Corrente di saldatura Lunghezza del cavo | 100A | 200A | 300A | 400A | 500A |

| 10m | Circa 1V | Circa 1,5 V | Circa 1V | Circa 1,5 V | Circa 2V |

| 15m | Circa 1V | Circa 2,5 V | Circa 2V | Circa 2,5 V | Circa 3V |

| 20m | Circa 1,5 V | Circa 3V | Circa 2,5 V | Circa 3V | Circa 4V |

| 25m | Circa 2V | Circa 4V | Circa 3V | Circa 4V | Circa 5 V |

Nota: questi valori sono linee guida generali. Le regolazioni effettive della tensione possono variare in base a fattori quali il calibro del cavo, il materiale e i requisiti specifici dell'applicazione di saldatura.

Quando si regola la tensione di saldatura, è importante considerare gli effetti su di essa:

La scelta e la compensazione della tensione sono essenziali per ottenere saldature di alta qualità e mantenere l'efficienza del processo in varie applicazioni di saldatura.

Selezionare la corrente di saldatura in base alle condizioni specifiche di saldatura e allo spessore del pezzo. Calcolare la tensione di saldatura appropriata utilizzando le seguenti formule empiriche:

Queste formule forniscono un punto di partenza per la selezione della tensione, che può richiedere una regolazione fine in base a fattori quali la composizione del materiale, la configurazione del giunto e le caratteristiche di saldatura desiderate.

Esempio 1: Per una corrente di saldatura selezionata di 200A (< 300A):

Tensione di saldatura = (0,05 × 200 + 14 ± 2) Volt

= (10 + 14 ± 2) Volt

= 24 ± 2 Volt

Intervallo di tensione consigliato: 22 - 26 Volt

Esempio 2: Per una corrente di saldatura selezionata di 400A (≥ 300A):

Tensione di saldatura = (0,05 × 400 + 14 ± 3) Volt

= (20 + 14 ± 3) Volt

= 34 ± 3 Volt

Intervallo di tensione consigliato: 31 - 37 Volt

Nota: consultare sempre le linee guida del produttore dell'apparecchiatura di saldatura ed eseguire saldature di prova per ottimizzare le impostazioni di tensione per applicazioni specifiche. Fattori come la composizione del gas di protezione, la velocità di avanzamento del filo e la velocità di avanzamento possono influenzare la selezione della tensione ottimale.

La tensione di saldatura fornisce l'energia necessaria per la fusione del filo di saldatura. Tensioni più elevate determinano una maggiore velocità di fusione del filo. La corrente di saldatura, invece, è essenzialmente il risultato equilibrato della velocità di alimentazione del filo e della velocità di fusione. Come scegliere la corrente di saldatura appropriata?

1) Il valore della corrente di saldatura appropriato viene selezionato in base a fattori quali il tipo di bacchetta per saldatura, spessore della piastra e diametro dell'asta.

La corrente è proporzionale sia allo spessore della piastra che al diametro del filo. La corrente (I) può essere calcolata con la formula I=(35-55)d, dove "d" è il diametro della barra. Ad esempio, se il diametro della barra è di 4 mm, il valore della corrente di saldatura è compreso tra 140-220A.

2) La corrente di saldatura viene selezionata in base alla posizione di saldatura:

140A per i cordoni di saldatura sopraelevati; tra 140-160A per quelli verticali e orizzontali. saldatura di testaoltre 180A per la saldatura di testa in piano. Per la saldatura in tutte le posizioni (comprese quelle piane, orizzontali, verticali e sopraelevate), la corrente di saldatura selezionata deve essere universale e di solito assume il valore della corrente di saldatura verticale. Quando si salda un tubo fissato orizzontalmente per la giunzione di testa, si utilizza la corrente di saldatura in tutte le posizioni, generalmente assumendo il valore della corrente di saldatura verticale di testa.

3) Il valore corrente viene selezionato in base agli strati di saldatura:

In genere si utilizza un valore di corrente minore per lo strato di radice, uno maggiore per lo strato di riempimento, mentre il valore di corrente per lo strato di copertura è relativamente ridotto. Ad esempio, nella saldatura di testa piana, si utilizza solitamente un approccio di saldatura multistrato e a più passate.

Lo strato radicolare viene saldato con una corrente di 150A, mentre lo strato di riempimento può utilizzare un valore di corrente compreso tra 180-200A. Lo strato di copertura utilizza un valore di corrente ridotto di 10-15A, per garantire un risultato esteticamente gradevole ed evitare che difetti di saldatura come l'undercut.

4) Scegliere la corrente di saldatura in base alla tipo di saldatura e il metodo di manipolazione:

1. Secondo il tipo di bacchetta per saldatura: Acido > Alcalino > Acciaio inossidabile. Gli elettrodi acidi utilizzano il valore di corrente più elevato. Quando il diametro dell'elettrodo è di 4 mm, lo strato di riempimento della saldatura di testa piatta può utilizzare una corrente di 180A.

Tuttavia, a parità di diametro dell'elettrodo, utilizzando un elettrodo alcalino, la corrente di saldatura deve essere inferiore di 20A, ossia una corrente di saldatura di 160A. Se la saldatura viene eseguita con A137 elettrodo in acciaio inoxLa corrente deve essere inferiore a 20%, circa 140A. In caso contrario, la barra di saldatura potrebbe diventare rossa e lo strato di flusso potrebbe staccarsi a metà della saldatura. processo di saldatura.

2. Scelta in base al metodo di manipolazione: Per il metodo ad arco trascinato si utilizzano generalmente valori di corrente ridotti, mentre per il metodo ad arco sollevato si utilizzano valori di corrente leggermente più elevati. Quando si esegue la saldatura verticale di testa o verticale saldatura ad angolo con un elettrodo alcalino Ф4, si può utilizzare un metodo ad arco trascinato con 120A, mentre il metodo ad arco sollevato può utilizzare 135A.

5) Scegliere la corrente di saldatura in base all'esperienza di produzione:

Osservando gli spruzzi, la corrente di saldatura decide approssimativamente la forza dell'arco: più spruzzi significa più forza dell'arco; meno corrente di saldatura significa meno forza dell'arco, rendendo difficile distinguere tra scorie e metallo fuso.

Osservare la formazione della saldatura: una corrente di saldatura più elevata può causare un sottosquadro, con un'armatura minore; una corrente di saldatura più bassa produce una saldatura stretta ma alta. Osservare lo stato di fusione dell'elettrodo: una corrente di saldatura più elevata fonde l'elettrodo più velocemente, facendolo diventare rosso; una corrente di saldatura più bassa potrebbe causare incollamento.

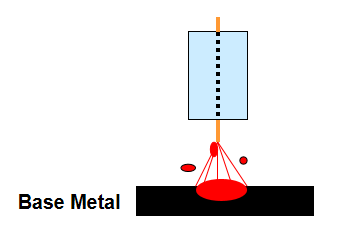

Quando la tensione è troppo alta:

Con l'aumentare della lunghezza dell'arco, le particelle di schizzo diventano più grandi, la porosità è più probabile, la cordone di saldatura si allarga, mentre la profondità di penetrazione e il rinforzo diminuiscono.

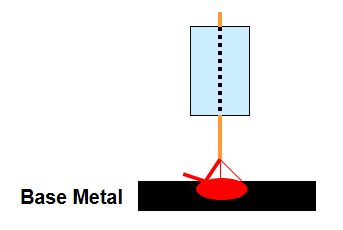

Quando la tensione è troppo bassa:

Il filo di saldatura si immerge nel materiale di base, gli schizzi aumentano, il cordone di saldatura si restringe, mentre la profondità di penetrazione e l'armatura aumentano.

Lo spessore e il tipo di materiale di base svolgono un ruolo fondamentale nel determinare i parametri di saldatura appropriati, comprese le impostazioni di tensione e corrente.

Quando si saldano materiali sottili, sono necessarie impostazioni di tensione e corrente più basse per evitare la bruciatura e ridurre al minimo l'apporto di calore eccessivo. Per i materiali più spessi, sono necessarie impostazioni più elevate per garantire una penetrazione e una fusione adeguate. L'aumento dell'apporto di calore aiuta a ottenere un giunto di saldatura forte, consentendo alla saldatura di penetrare in profondità nel materiale.

L'acciaio richiede generalmente impostazioni di tensione e corrente moderate. Ad esempio, per la saldatura dell'acciaio dolce si utilizzano in genere 17-19 volt e 200-250 ampere, a seconda dello spessore. L'alluminio, a causa della sua elevata conducibilità termica, necessita di impostazioni di tensione più elevate per una corretta distribuzione del calore. L'acciaio inossidabile dovrebbe utilizzare impostazioni di corrente più basse per evitare il surriscaldamento e preservare le sue proprietà anticorrosione.

La scelta del tipo e della dimensione dell'elettrodo influisce direttamente sui parametri di saldatura e sulla qualità complessiva della saldatura.

I fili pieni, spesso utilizzati nella saldatura ad arco con gas metallici (GMAW), necessitano di impostazioni specifiche di tensione e corrente per un trasferimento uniforme del metallo e caratteristiche stabili dell'arco. I fili animati contengono materiale di flusso che stabilizza l'arco e migliora la penetrazione della saldatura e richiedono impostazioni diverse rispetto ai fili pieni.

Gli elettrodi più piccoli sono adatti per materiali sottili e saldature precise e richiedono impostazioni di corrente più basse per evitare un eccessivo apporto di calore. Gli elettrodi più grandi sono ideali per materiali spessi e consentono impostazioni di corrente più elevate per una penetrazione più profonda e tassi di deposito più rapidi.

La velocità di avanzamento del filo è fondamentale in processi come il GMAW perché influisce direttamente sulla corrente di saldatura. Una maggiore velocità di avanzamento del filo aumenta la corrente, determinando un maggiore apporto di calore e tassi di deposizione più rapidi.

L'equilibrio tra la velocità di avanzamento del filo e la tensione corretta è essenziale per mantenere un arco stabile e ottenere il cordone di saldatura desiderato. Un bilanciamento non corretto può causare difetti come schizzi o scarsa penetrazione.

L'osservanza delle linee guida stabilite e delle raccomandazioni del produttore garantisce prestazioni e qualità di saldatura ottimali.

I documenti WPS forniscono parametri di saldatura standardizzati, come tensione, corrente, velocità di avanzamento e requisiti di gas di protezione, adattati a materiali e spessori specifici. L'osservanza delle WPS garantisce processi di saldatura coerenti, che portano a saldature di alta qualità e riducono al minimo i difetti.

I produttori offrono linee guida specifiche per l'impostazione di tensione, corrente e altri parametri in base all'apparecchiatura e ai materiali utilizzati. Il rispetto di queste raccomandazioni consente di ottenere i migliori risultati e di prolungare la durata dell'apparecchiatura. Inoltre, forniscono informazioni sulla compatibilità dei diversi elettrodi e fili, assicurando prestazioni ottimali ed evitando componenti non corrispondenti.

Considerando lo spessore del materiale, il tipo, le specifiche dell'elettrodo e aderendo alle linee guida WPS e del produttore, i saldatori possono regolare efficacemente le impostazioni di tensione e corrente per ottenere saldature uniformi e di alta qualità.

Il burn-through si verifica quando il calore eccessivo provoca la fusione completa del materiale di base, formando dei fori nella saldatura.

Gli spruzzi comportano la dispersione di gocce di metallo fuso nell'area di saldatura, con conseguenti difetti e problemi di pulizia.

La porosità si riferisce alla formazione di piccole sacche di gas o vuoti all'interno della saldatura, che ne indeboliscono l'integrità strutturale.

L'incollaggio del filo avviene quando il filo dell'elettrodo aderisce al materiale di base, interrompendo il processo di saldatura.

Affrontando sistematicamente questi problemi comuni ed effettuando regolazioni precise di tensione, corrente e altri parametri, i saldatori possono ottenere risultati costanti e di alta qualità, riducendo al minimo i difetti.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Per regolare la tensione e la corrente per la saldatura MIG, è necessario innanzitutto controllare la velocità di avanzamento del filo (WFS) per impostare la corrente e impostare manualmente la tensione sulla saldatrice. Aumentando la WFS si aumenta la corrente, influenzando la profondità di penetrazione e la quantità di metallo depositato. Le regolazioni della tensione controllano la lunghezza dell'arco e l'ampiezza del cordone; una tensione più alta produce un cordone più largo e piatto, mentre una tensione più bassa crea un cordone più stretto e più scuro. Utilizzare formule, come (U=(0,05I+14)±2V), per stimare la tensione appropriata in base alla corrente ed effettuare regolazioni fini in base a indicazioni visive e uditive durante la saldatura per ottenere una qualità ottimale della saldatura.

La tensione e la corrente influenzano in modo significativo il cordone di saldatura nei processi di saldatura. La corrente di saldatura influisce principalmente sulla profondità di penetrazione e sull'armatura della saldatura; una corrente più elevata aumenta la penetrazione e lo spessore, ma può portare alla bruciatura, mentre una corrente più bassa può causare mancanza di fusione o porosità. La tensione controlla la lunghezza dell'arco e la larghezza del cordone: una tensione più alta crea un cordone più largo e piatto, mentre una tensione più bassa produce un cordone più stretto e spesso. Impostazioni errate possono compromettere la qualità della saldatura, causando difetti come schizzi, porosità o incollaggio del filo. Una regolazione equilibrata di questi parametri garantisce una qualità di saldatura ottimale e l'integrità della giunzione.

Lo spessore e il tipo di materiale influenzano in modo significativo le impostazioni di tensione e corrente di saldatura. I materiali più spessi richiedono in genere un amperaggio più elevato per garantire una penetrazione adeguata, con una linea guida approssimativa che suggerisce 1 amp per 0,001 pollici di spessore. Ad esempio, la saldatura di un acciaio da 1/4 di pollice potrebbe richiedere circa 250 ampere. Al contrario, i materiali più sottili richiedono un amperaggio inferiore per evitare la bruciatura.

Anche il tipo di materiale gioca un ruolo fondamentale, a causa delle differenze di conducibilità termica e di punto di fusione. L'alluminio, con un'elevata conducibilità termica, spesso richiede un amperaggio inferiore rispetto all'acciaio per evitare un eccessivo apporto di calore. Ad esempio, un alluminio da 1/8 di pollice potrebbe richiedere 120-140 ampere, mentre lo stesso spessore di acciaio richiederebbe un amperaggio maggiore. Inoltre, le impostazioni di tensione devono essere regolate di conseguenza; i materiali più spessi hanno bisogno di una tensione più alta per mantenere la stabilità dell'arco e ottenere una penetrazione adeguata, mentre i materiali come l'acciaio inossidabile, che richiedono un controllo preciso, possono utilizzare impostazioni di tensione più basse.

Comprendendo questi fattori e consultando le specifiche di procedura di saldatura (WPS), i saldatori possono ottimizzare le impostazioni di tensione e corrente per ottenere una migliore qualità e resistenza della saldatura.

La relazione tra la velocità di avanzamento del filo (WFS) e la corrente di saldatura nella saldatura ad arco con gas metallici (GMAW) è diretta e fondamentale per mantenere un processo di saldatura stabile. Nella saldatura GMAW, in particolare con sorgenti di alimentazione a tensione costante, la regolazione della velocità di avanzamento del filo regola automaticamente la corrente di saldatura. L'aumento della velocità di avanzamento del filo aumenta la corrente di saldatura, mentre la diminuzione della velocità di avanzamento del filo diminuisce la corrente di saldatura. Questo perché la saldatrice fornisce la corrente necessaria per fondere il filo alla velocità di avanzamento. Questa relazione influisce sulla modalità di trasferimento del metallo, sulla penetrazione della saldatura e sul profilo del cordone. Velocità di avanzamento del filo più elevate comportano correnti di saldatura più elevate, con conseguente penetrazione più profonda e possibile modifica della modalità di trasferimento da globulare a a spruzzo, a seconda del livello di corrente e del materiale. L'equilibrio tra velocità di avanzamento del filo e velocità di bruciatura è essenziale per evitare problemi come la fusione del filo verso la punta di contatto o l'avanzamento troppo rapido nel bagno di saldatura.

Per determinare le impostazioni ottimali di tensione e corrente per il vostro progetto di saldatura, iniziate a consultare le specifiche del procedimento di saldatura (WPS) per gli intervalli consigliati in base al materiale e alla configurazione del giunto. Considerare lo spessore e il tipo di materiale, poiché i materiali più spessi richiedono generalmente correnti più elevate. Selezionare il tipo e la dimensione dell'elettrodo appropriato, in quanto hanno intervalli operativi specifici per la corrente e la tensione. Nella saldatura ad arco con gas metallici (GMAW), regolare la velocità di avanzamento del filo (WFS) per controllare la corrente di saldatura, assicurandosi che sia bilanciata con la tensione per mantenere la stabilità dell'arco. Eseguire saldature di prova su materiale di scarto per valutare e mettere a punto le impostazioni e monitorare costantemente le condizioni di saldatura. Utilizzare gli strumenti di misura per verificare le impostazioni e documentare i parametri ottimali per garantire la coerenza nelle operazioni di saldatura future.

Un'impostazione errata della tensione e della corrente nella saldatura può avere un impatto significativo sulla qualità e sulla sicurezza della saldatura. Se la tensione è troppo alta, la saldatura può essere troppo larga e piatta, con una penetrazione insufficiente, che porta a giunti deboli. Al contrario, una tensione troppo bassa produce saldature strette e poco profonde con una fusione insufficiente. Impostazioni di corrente non corrette possono causare problemi come burn-through, spruzzi eccessivi e scarsa stabilità dell'arco. Questi difetti compromettono l'integrità strutturale della saldatura, causando potenziali guasti. Inoltre, le impostazioni non corrette aumentano il rischio di scosse elettriche e di rischi per le apparecchiature. Garantire le corrette impostazioni di tensione e corrente è fondamentale per produrre saldature resistenti e prive di difetti e per mantenere un ambiente di lavoro sicuro.