Cosa garantisce un taglio perfetto nell'ossitaglio? Dalla scelta del gas di taglio all'esatta altezza dell'ugello, ogni fattore gioca un ruolo critico. Questo articolo approfondisce gli elementi chiave che influenzano la qualità dei tagli ossitaglio, offrendo spunti per ottimizzare i processi di taglio per ottenere risultati superiori. I lettori impareranno a selezionare i parametri giusti, a regolare le velocità di taglio e a implementare tecniche avanzate per ottenere tagli precisi ed efficienti. Esplorate questi suggerimenti essenziali per migliorare le prestazioni di taglio e ridurre al minimo i difetti.

Il controllo della qualità del processo di taglio è fondamentale nella prima fase della produzione per le aziende. Poiché il taglio a fiamma è il metodo principale di taglio e tranciatura, garantire la qualità della produzione avrà un impatto notevole sull'intero processo di taglio e tranciatura.

Questo articolo si concentra sui fattori che influenzano la qualità del taglio a fiamma e fornisce soluzioni ai problemi di taglio più comuni attraverso metodi di processo.

Nonostante la sua importanza come metodo di taglio principale per le piccole, medie e grandi aziende, taglio a fiamma non è privo di sfide.

Nel corso degli anni, il taglio a fiamma si è evoluto e le apparecchiature di taglio CNC sono diventate avanzate e sofisticate. Di conseguenza, sono stati sviluppati vari metodi e tecniche di processo per migliorare la qualità del taglio a fiamma.

In questo articolo, utilizziamo il software di nesting automatico XSuperNEST per esaminare i fattori che influenzano la qualità dei pezzi tagliati a fiamma e i modi per migliorarne la resa.

L'industria del taglio dei metalli offre attualmente una vasta gamma di metodi e attrezzature di taglio, ciascuno con vantaggi distinti. Tecnologie avanzate come il taglio al laser, al plasma e a getto d'acqua sono emerse come alternative superiori, in grado di offrire una maggiore precisione di taglio e un'efficienza produttiva significativamente migliore rispetto al tradizionale taglio a fiamma. Nonostante questi progressi, il taglio a fiamma ossidrica mantiene la sua importanza nel settore grazie alla sua economicità e versatilità, in particolare per le applicazioni su lamiere spesse.

Le macchine da taglio a fiamma a controllo numerico computerizzato (CNC) sono state ampiamente adottate nei moderni processi produttivi di taglio. Questi sistemi offrono il vantaggio di una programmazione automatizzata e priva di interferenze, che consente di realizzare schemi di taglio complessi e di aumentare la ripetibilità. Tuttavia, questa automazione presenta una sfida unica: l'impossibilità per l'operatore di intervenire in tempo reale per compensare la deformazione termica durante il processo di taglio. Questa limitazione può portare a imprecisioni dimensionali nel prodotto finale, soprattutto quando si tagliano lamiere spesse o materiali ad alta conducibilità termica.

Diversi fattori intrinseci alle macchine da taglio CNC possono influire in modo significativo sulla qualità del taglio:

La scelta del gas da taglio ha un impatto significativo sulla qualità dei tagli delle macchine da taglio a fiamma. Attualmente, i gas disponibili sono acetilene, propilene, propano e MPS. Ciascun gas presenta caratteristiche di combustione uniche, che determinano scenari di taglio diversi, e la scelta del gas appropriato può massimizzare i vantaggi di taglio a gasper un taglio efficiente ed economico.

La fiamma dell'acetilene si caratterizza per il calore concentrato, l'alta temperatura, il breve tempo di preriscaldamento, il basso consumo di ossigeno, l'elevata efficienza di taglio e la minima deformazione dei componenti. Ciò la rende adatta al taglio di lamiere sottili e pezzi corti.

D'altra parte, la fiamma del propano ha un calore disperso, una bassa temperatura e un tempo di preriscaldamento più lungo rispetto all'acetilene. Il risultato è un bordo superiore del taglio liscio e piatto e una minore quantità di scorie sul bordo inferiore, più facili da rimuovere. Inoltre, il suo costo relativamente basso lo rende un'opzione economica per il taglio di grandi parti di lastre spesse.

La fiamma del propilene ha una temperatura più elevata e un tempo di preriscaldamento più breve rispetto al propano, leggermente superiore a quella dell'acetilene. L'elevato contenuto di calore nella fiamma esterna la rende adatta al taglio di grandi parti di lastre spesse.

Oltre alla scelta del gas appropriato, anche la pressione dell'ossigeno di taglio, la velocità e l'impostazione dell'altezza dell'ugello sono fattori cruciali che influenzano la qualità del taglio a fiamma.

È stato osservato che l'aumento della concentrazione di ossigeno diminuisce tempo di taglio riducendo la richiesta di ossigeno, a parità di pressione di ossigeno.

La scelta della velocità di taglio è particolarmente importante. Se la velocità è troppo elevata, si possono verificare difetti di qualità come il "flameout", l'asportazione di materiale. kerfe una minore efficienza di taglio. D'altra parte, se la velocità è troppo bassa, si può verificare un'adesione di scorie di ossidazione e un'irregolarità kerf superficie.

In base all'esperienza pratica, la velocità di taglio migliore dovrebbe essere compresa nell'intervallo medio-alto della velocità nominale della macchina. ugello di taglio. Ad esempio, quando si utilizza un ugello No. 5 per tagliare un pezzo da 40 mm. lamiera d'acciaioLa velocità nominale è compresa tra 250 e 380 mm/min, con una velocità media di 315 mm/min. Suddividendo la gamma in 10 livelli, la velocità migliore risulta essere quella compresa tra 336,6 e 358 mm/min, con 340 mm/min come scelta ottimale.

Anche la scelta dell'altezza dell'ugello di taglio influisce sulla qualità del taglio. Se il centro della fiamma è troppo basso, può entrare in contatto con la superficie del pezzo, causando il collasso del taglio, la fuoriuscita di scorie che bloccano l'ugello o addirittura il rinvenimento. D'altra parte, se l'altezza è troppo elevata, la fiamma non riesce a riscaldare completamente il taglio, riducendo la capacità di taglio e rendendo difficile la rimozione della scoria. In genere si raccomanda di mantenere una distanza di 3-5 mm tra il centro della fiamma e la superficie di lavoro per ottenere i migliori risultati.

Un ordine di taglio ragionevole favorisce il riscaldamento uniforme della lamiera d'acciaio e compensa le tensioni interne, riducendo la deformazione termica dei pezzi.

Quando si taglia il contorno dei pezzi, si raccomanda di seguire il principio "prima l'interno poi l'esterno", "prima il piccolo poi il grande", "prima il rotondo poi il quadrato", "prima il complicato poi il semplice", per evitare lo spostamento, la deformazione e la deviazione delle dimensioni dei pezzi.

Una posizione e una forma adeguate possono mantenere l'integrità dell'intaglio del pezzo e migliorare la stabilità del taglio, garantendo la qualità del contorno.

Nella produzione pratica, la posizione di introduzione del contorno esterno si trova in genere sul lato destro della parte inferiore del contorno e la forma di introduzione del contorno interno è meglio rappresentata da un arco circolare.

Anche dopo un'impostazione perfetta e il debug dei parametri dell'apparecchiatura di taglio a fiamma, non c'è garanzia che i pezzi vengano tagliati senza difetti. La forma del pezzo, lo spessore della lastra, la posizione del materiale di taglio e il metodo di taglio possono influire sulla qualità del taglio.

Ad esempio, le lastre tagliate a fiamma possono essere suddivise in lastre sottili (spessore <20 mm), lastre di medio spessore e lastre spesse.

Le lamiere sottili sono facili da perforare durante il processo di taglio, ma soggette a deformazione termica. Per ridurre la deformazione termica e l'inarcamento dei pezzi, si consiglia di tagliare dall'interno della piastra d'acciaio anziché dal bordo. Ciò contribuisce a mantenere l'integrità della struttura esterna della lamiera.

L'utilizzo del processo di "taglio continuo" consente di ridurre il numero di perforazioni, mentre il processo "stay cut" può ridurre efficacemente la deformazione termica.

Per le lastre di medio e grande spessore, la deformazione termica è minima durante il processo di taglio, ma le perforazioni possono causare scorie e danni all'ugello di taglio. Per ridurre le perforazioni, si raccomanda di utilizzare il preriscaldamento dei bordi prima di iniziare il taglio. La Figura 1 mostra il metodo di taglio convenzionale con preriscaldamento dei bordi.

Figura 1 Metodo convenzionale di preriscaldamento dei bordi per il taglio con piombo

Il metodo convenzionale di preriscaldamento dei bordi per il taglio al piombo può risolvere efficacemente il problema della perforazione di spessori medi e spessi. taglio delle lastrema richiede molte regolazioni umane in fase di scarico e richiede personale di alta qualità per il nesting e la precisione della macchina da taglio.

Per risolvere questo problema, il software XSuperNEST offre un nuovo "processo di perforazione a I" per ottimizzare il percorso di taglio e perforazione.

Il metodo di preriscaldamento del bordo di perforazione a I trova automaticamente una posizione adatta per tagliare un foro circolare inferiore in base al contorno esterno della parte tagliata e utilizza il foro circolare per introdurre la parte successiva per il preriscaldamento, riducendo le perforazioni.

Figura 2 I Metodo di preriscaldamento del piombo del bordo perforato

Per migliorare l'utilizzo del materiale, i pezzi piccoli sono spesso annidati all'interno del contorno interno di pezzi più grandi e il percorso di taglio di solito prevede di tagliare prima la parte del contorno interno, poi di passare a tagliare la parte del contorno interno successivo e infine di tagliare i due contorni interni separatamente. Ciò comporta una bassa efficienza di taglio, poiché la macchina da taglio deve sollevare la pistola più volte e perforare il foro più volte.

Per risolvere questo problema, il percorso di taglio può essere ottimizzato utilizzando il processo di "taglio continuo" per ridurre il processo di perforazione e svuotamento. La Figura 3 mostra la sequenza di taglio ottimizzata dopo l'utilizzo del processo di "taglio continuo".

Nella Figura 3, ogni parte all'interno del contorno interno viene tagliata in fila, seguita dal taglio del piombo del contorno interno in fila. Ciò consente di tagliare le parti all'interno del contorno interno e il contorno interno con una sola perforazione, migliorando notevolmente l'efficienza di taglio.

Figura 3 Sequenza di taglio dopo l'ottimizzazione del processo di "taglio continuo".

Nel processo di taglio del contorno interno di un pezzo, può verificarsi una discrepanza tra la dimensione reale e quella teorica tra il contorno interno e quello esterno.

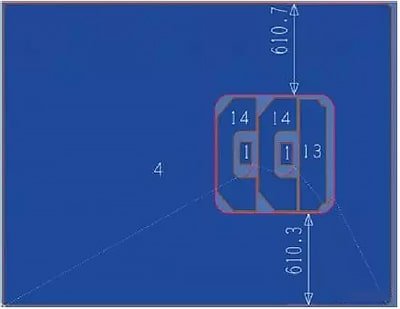

Ad esempio, come mostrato nella Figura 4, le dimensioni teoriche segnate per un pezzo con uno spessore di 50 mm sono 610 mm, ma le dimensioni effettive dopo il taglio sono inferiori di 3-5 mm.

Ciò è dovuto all'accumulo di calore durante il taglio del contorno interno, che aumenta ulteriormente durante il taglio del contorno esterno. Poiché il contorno interno non è supportato durante il taglio del contorno esterno, quest'ultimo viene estruso verso l'interno dal calore, causando la deformazione del pezzo.

Figura 4 Diagramma di annidamento dei pezzi

In questa situazione, l'aggiunta di un processo di "stay cut" può essere una soluzione.

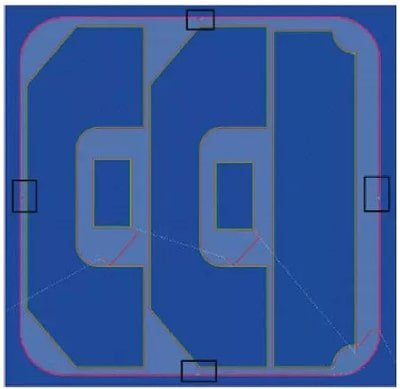

Come illustrato nella Figura 5, il "taglio di mantenimento" viene aggiunto intorno al contorno interno per mantenere il contorno del telaio del contorno interno e fornire supporto al pezzo.

Questo metodo riduce efficacemente gli errori di taglio e migliora la precisione di taglio, ma lo svantaggio è che il contorno interno deve essere lucidato.

Figura 5 Percorso di taglio dopo l'ottimizzazione del processo di "stay cut

Il metodo di introduzione tradizionale prevede il taglio nel contorno del pezzo utilizzando una linea retta lungo il bordo dritto del contorno e poi lungo il bordo dritto dell'introduzione. Ciò non influisce sulla qualità del taglio, purché l'inizio dell'introduzione del pezzo sia rettilineo.

Tuttavia, quando si taglia il foro circolare interno, il metodo di introduzione tradizionale porta a una transizione non uniforme quando si taglia direttamente nel contorno, con conseguente sovracombustione del contorno e compromissione della qualità di taglio, come mostrato nella Figura 6.

Figura 6 Sovracombustione del foro circolare interno

Durante il processo di ricerca, XSuperNEST ha introdotto il metodo di introduzione dell'arco per evitare la sovracombustione dell'arco e migliorare la qualità del taglio del foro circolare interno del pezzo.

Il metodo di taglio con introduzione ad arco, illustrato nella Figura 7, utilizza un arco tangente al foro circolare interno per creare una transizione fluida, lasciando uno spazio vuoto con il punto di partenza dell'introduzione e collegandosi senza problemi con un arco circolare.

L'efficacia di questo metodo è stata verificata e confermata attraverso la produzione effettiva, come mostrato nella Figura 8.

Figura 7 Arco circolare che porta al taglio

Figura 8 Utilizzo di archi di cerchio per condurre a parti tagliate

La tranciatura, come fase iniziale della produzione, è fondamentale per il successo di un'azienda. Il taglio a fiamma, essendo il metodo di taglio principale, ha un impatto diretto sulla qualità della produzione e sulla produttività.

Pertanto, è indispensabile controllare efficacemente la qualità del taglio a fiamma.

La qualità del taglio è influenzata da diversi fattori, tra cui l'apparecchiatura stessa, la scelta del gas, la velocità di taglio, l'altezza dell'ugello, la sequenza di taglio e altro ancora.

Utilizzando i parametri appropriati in base alle reali condizioni di produzione, è possibile migliorare la qualità del taglio e aumentare la percentuale di pezzi qualificati.

Inoltre, ottimizzando il percorso di taglio attraverso l'uso del processo di taglio appropriato in base allo spessore, alla forma del contorno e ad altre caratteristiche dei pezzi, è possibile ridurre l'errore di produzione dei pezzi, migliorare l'efficienza e la qualità del taglio dei pezzi e, in definitiva, aumentare l'efficienza della produzione dell'impresa.