Vi siete mai chiesti cosa rende i cilindri idraulici così essenziali nei macchinari? Questo articolo ne esplora il ruolo vitale, i problemi più comuni e i suggerimenti per la risoluzione dei problemi. Scoprite come far funzionare le vostre apparecchiature senza problemi ed evitare costosi fermi macchina. Immergetevi per capire i dettagli dei cilindri idraulici!

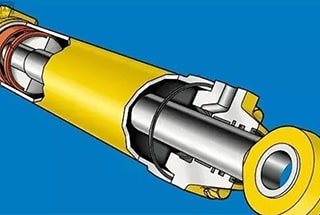

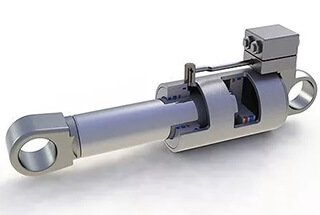

I cilindri idraulici sono attuatori sofisticati che sfruttano l'energia idraulica per generare forza meccanica, in genere producendo un movimento alternativo lineare o un movimento rotatorio controllato. Questi dispositivi fungono da muscoli dei sistemi idraulici, convertendo la pressione del fluido in una forza lineare potente e precisa.

Le caratteristiche principali dei cilindri idraulici includono:

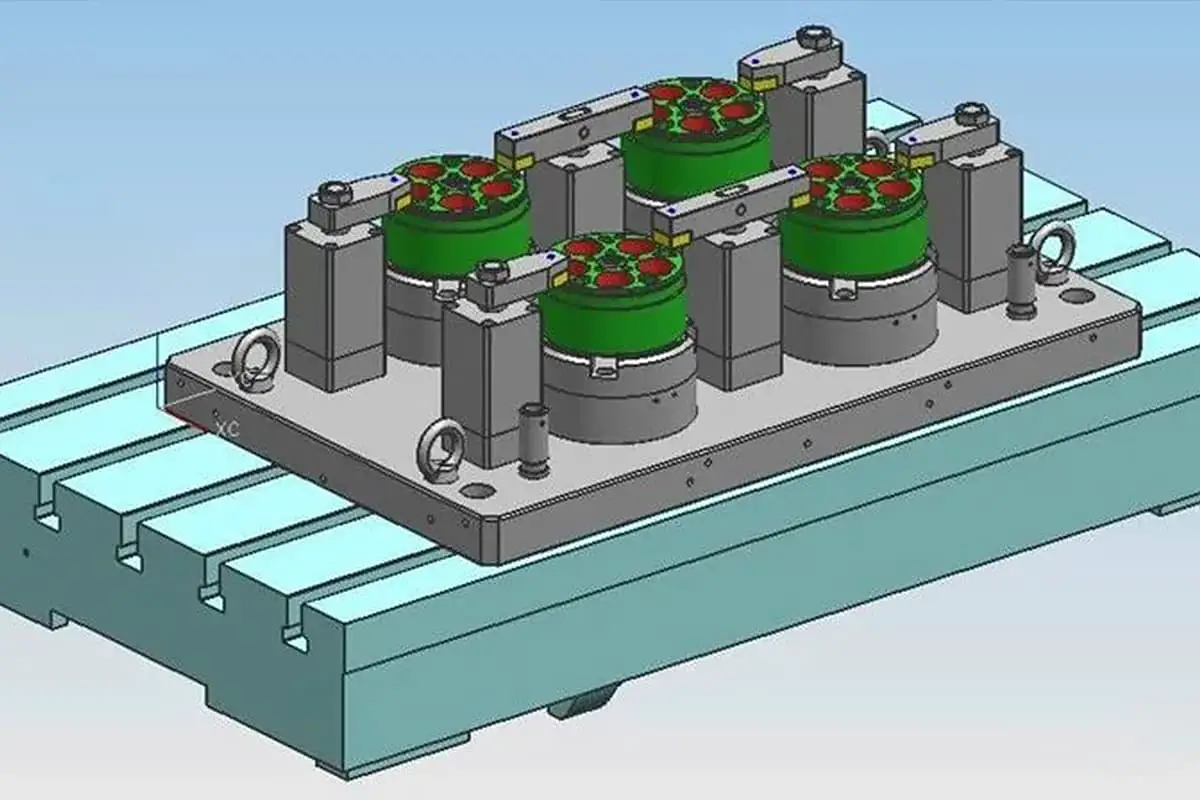

Grazie alla loro ubiquità nell'idraulica industriale, i cilindri idraulici sono componenti integrali di diversi macchinari, tra cui macchine edili, sistemi di produzione e applicazioni aerospaziali.

Tuttavia, come tutti i sistemi meccanici, i cilindri idraulici sono soggetti a usura e a potenziali guasti. I problemi più comuni sono:

Per mantenere prestazioni ottimali ed evitare costosi fermi macchina, sono fondamentali controlli diagnostici regolari e manutenzione preventiva. Questo approccio proattivo garantisce l'individuazione precoce di potenziali problemi, massimizzando la durata operativa del cilindro e l'affidabilità del sistema.

La comprensione dei principi, delle applicazioni e dei requisiti di manutenzione dei cilindri idraulici è essenziale per gli ingegneri e i tecnici che lavorano con i sistemi idraulici in diversi settori.

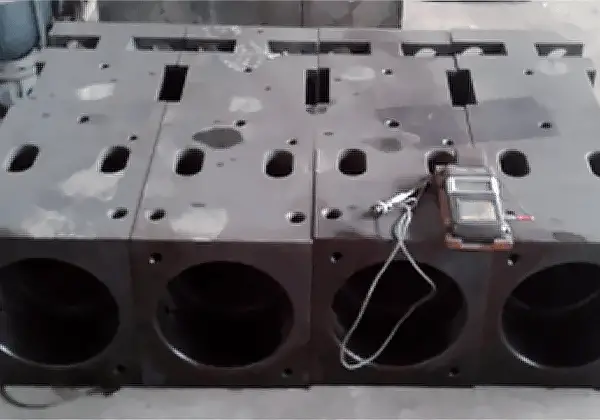

Da un punto di vista fondamentale, i componenti principali che contribuiscono ai guasti dei cilindri idraulici sono il cilindro dell'olio, lo stelo del pistone, il blocco del cilindro, il manicotto di guida, il pistone e la guarnizione dello stelo del cilindro. Questi componenti possono essere raggruppati in quattro categorie:

I. Usura delle superfici di accoppiamento del pistone e dello stelo II. Usura delle superfici di accoppiamento dello stelo e della bussola di guida III. Rottura delle guarnizioni del pistone IV. Danneggiamento di altre guarnizioni, ecc.

L'industria idraulica riconosce ampiamente che il funzionamento non corretto del cilindro idraulico è una delle condizioni di guasto più comuni. Per diagnosticare e risolvere questo problema, gli operatori devono identificare la causa principale del guasto.

Mentre il cilindro idraulico è in funzione, verificare se vi entra olio in pressione. Se l'olio in pressione non entra nel cilindro, le cause e le soluzioni sono le seguenti:

Se l'olio entra nel cilindro, verificare che la pressione dell'olio sia sufficiente. Se il sistema non funziona correttamente, è probabile che il problema sia dovuto alla pompa o alla valvola di sicurezza. Controllare e risolvere tempestivamente eventuali problemi con la pompa o la valvola di sicurezza.

In caso di gravi perdite interne, allentamento del pistone e dello stelo e gravi danni alle guarnizioni, serrare il pistone e lo stelo e sostituire tempestivamente le guarnizioni.

Se la valvola di regolazione della pressione è difettosa, regolare la pressione fino a raggiungere il valore desiderato. Se necessario, ricalcolare la pressione di esercizio e sostituire il componente di regolazione della pressione con uno che possa essere regolato al valore desiderato.

Se l'anello di tenuta del pistone è mancante o gravemente danneggiato, o se c'è una scanalatura profonda nell'alesaggio del cilindro e il dado che blocca il pistone sullo stelo si allenta, ciò causerà una grave cavitazione nella cavità di ingresso del cilindro idraulico, con conseguente movimento anomalo dei componenti. In questo caso, sostituire l'anello di tenuta del pistone e adottare altre misure di riparazione necessarie.

Se l'olio entra nel cilindro e la pressione soddisfa i requisiti, ma il carico è troppo elevato e il cilindro idraulico non è in grado di muoversi, è necessario esaminare diversi fattori: