Vi siete mai chiesti quale sia l'arte della saldatura e quali siano le diverse posizioni coinvolte? In questo affascinante post del blog, ci addentreremo nelle complessità delle posizioni di saldatura, da quelle piatte a quelle sopraelevate, esplorando le loro sfide e tecniche uniche. Il nostro autore esperto, con anni di esperienza nell'ingegneria meccanica, vi guiderà attraverso il mondo della saldatura 1G, 2G, 3G, 4G, 5G e 6G, fornendovi preziose intuizioni e conoscenze pratiche. Preparatevi ad ampliare la vostra comprensione di questa competenza essenziale nel campo dell'ingegneria meccanica!

La posizione di saldatura si riferisce al posizionamento relativo del pezzo da saldare rispetto all'apparecchiatura di saldatura durante l'operazione di saldatura. Esistono quattro tipi fondamentali di posizioni di saldatura: piana, orizzontale, verticale e sopraelevata. Ogni posizione di saldatura ha requisiti operativi e precauzioni specifiche.

Posizione piatta: È la posizione di saldatura più comune, adatta alla maggior parte degli scenari di saldatura. La saldatura eseguita in questa posizione è chiamata saldatura in piano.

Posizione orizzontale: Questa posizione è tipicamente utilizzata quando il cordone di saldatura deve essere osservato o manipolato lateralmente. Nella saldatura orizzontale, la scelta dell'angolo dell'elettrodo e della corrente è particolarmente importante per garantire la qualità del cordone di saldatura.

Posizione verticale: La saldatura verticale prevede il posizionamento del pezzo in posizione verticale per la saldatura. Questa posizione è adatta alla saldatura di materiali lunghi e lineari come i tubi. Nella saldatura verticale, la scelta dell'elettrodo e la regolazione dei parametri di saldatura sono fondamentali per garantire la qualità della saldatura.

Posizione sopraelevata: La saldatura sopraelevata è una posizione in cui la saldatura viene eseguita da sotto il cordone di saldatura, il che la rende una posizione impegnativa in quanto l'operatore deve allineare il cordone di saldatura dall'alto. Durante la saldatura sopraelevata, la corrente di saldatura deve essere inferiore di 10% - 15% rispetto alla saldatura in piano e si deve utilizzare un arco corto.

Quando si sceglie una posizione di saldatura, è necessario considerare fattori quali lo spessore della saldatura, il numero di strati di saldatura e il tipo di giunto. Ad esempio, quando si saldano transistor ad alta potenza, può essere necessaria un'attenzione particolare per garantire il corretto inserimento della posizione di saldatura e il tempo di saldatura deve essere ridotto al minimo per una migliore dissipazione del calore.

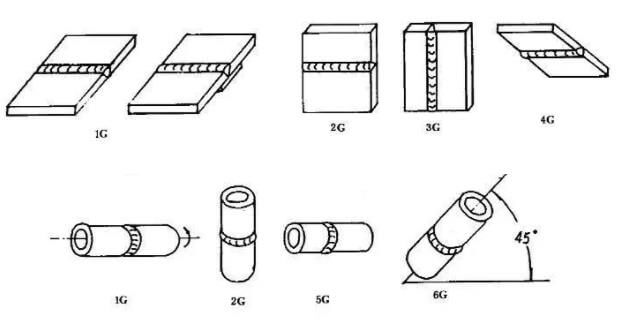

Le posizioni delle saldature di scanalatura sono classificate come 1G, 2G, 3G, 4G, 5G e 6G, rispettivamente, che rappresentano saldatura in pianosaldatura orizzontale, saldatura verticale, saldatura aerea, saldatura fissa orizzontale di tubazioni e saldatura fissa inclinata a 45° di tubazioni.

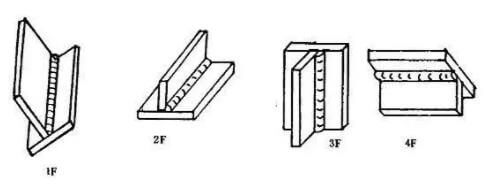

Piatto saldature a filetto sono classificati come 1F, 2F, 3F e 4F, che rappresentano rispettivamente la saldatura di tipo navale, la saldatura orizzontale, la saldatura verticale e la saldatura aerea.

Foglio o tubo saldature a filetto sono classificati come 1F, 2F, 2FR, 4F e 5F, che rappresentano rispettivamente la saldatura rotativa a 45 gradi, la saldatura trasversale (con l'asse del tubo verticale), la saldatura rotativa orizzontale dell'asse del tubo e la saldatura orizzontale fissa sopraelevata dell'asse del tubo.

1G è la saldatura in piano

1G Caratteristiche di saldatura:

La saldatura per fusione del metallo si basa principalmente sul suo peso per fluire nel bagno fuso.

La forma e la composizione del bagno fuso sono semplici da mantenere e controllare.

Quando si salda metallo con lo stesso spessore della piastra, la corrente di saldatura richiesta per la saldatura in piano è più alta rispetto ad altre posizioni di saldatura, con conseguente maggiore efficienza produttiva.

Tuttavia, la scoria e il bagno fuso sono inclini a mescolarsi, in particolare durante la saldatura di filetti piatti, causando un facile avanzamento della scoria e la formazione di inclusioni di scoria.

Gli elettrodi acidi possono rendere difficile la distinzione tra scorie e piscina fusa, mentre gli elettrodi alcalini offrono maggiore chiarezza.

Non corretto parametri di saldatura e tecniche possono dare luogo a difetti come la formazione di cordoni, sottosquadri e deformazioni di saldatura.

Nella saldatura su un solo lato, se il dorso è a formazione libera, la prima saldatura può presentare problemi come una penetrazione non uniforme o una scarsa formazione del dorso.

Punti chiave della saldatura 1G:

In base allo spessore della piastra, a bacchetta per saldatura con un diametro maggiore e una corrente di saldatura più elevata.

Durante la saldatura, l'elettrodo e il pezzo saldato devono formare un angolo di 60-80° e la separazione tra scoria e metallo liquido deve essere controllata per evitare la formazione di scorie.

Per lamiere di spessore ≤6 mm, per la saldatura piana di testa si dovrebbe generalmente utilizzare una scanalatura di tipo I e un elettrodo di diametro 3,2-4 mm con arco corto. tecnica di saldatura per la saldatura anteriore, con una penetrazione pari a 2/3 dello spessore della piastra.

Prima della sigillatura posteriore, la radice può non essere pulita, tranne che per le strutture importanti, ma le scorie devono essere pulite e la corrente può essere maggiore.

Se nella saldatura di testa piana si crea confusione tra la scoria e il metallo del bagno fuso, estendere l'arco, inclinare l'elettrodo in avanti e spingere la scoria dietro il bagno fuso per evitare l'inclusione della scoria.

Per le saldature orizzontali e inclinate, si dovrebbe usare la saldatura in salita per evitare l'inclusione di scorie e per impedire che il bagno fuso si sposti in avanti.

In caso di saldatura multistrato e a più passate, considerare il numero di passate e la sequenza di saldatura, con ogni strato che non superi i 4-5 mm.

Per giunti a T, filetto e angolo piatto di giro giunti saldatiSe lo spessore delle due piastre è diverso, l'angolo dell'elettrodo deve essere regolato in modo da dirigere l'arco su un lato della piastra più spessa per garantire un riscaldamento uniforme delle due piastre.

Scelta corretta del metodo di trasporto dei nastri

(1) Per spessore di saldatura inferiore o uguale a 6 mm, si utilizza la saldatura di testa a I.

La saldatura bilaterale dovrebbe utilizzare un trasporto lineare del nastro per la saldatura anteriore, a un ritmo leggermente lento.

Anche la saldatura posteriore dovrebbe utilizzare il trasporto lineare del nastro, con una corrente di saldatura leggermente maggiore e una velocità più elevata.

(2) Per lamiere di spessore inferiore o uguale a 6 mm, è possibile utilizzare la saldatura multistrato o la saldatura multistrato a più passate quando si utilizzano altre forme di scanalatura.

Il primo strato di saldatura del supporto deve utilizzare un elettrodo a bassa corrente, una corrente standard bassa e un elettrodo lineare o seghettato.

Per la saldatura dello strato di riempimento, si possono scegliere elettrodi di diametro maggiore e saldatura ad arco corto con corrente di saldatura più elevata.

(3) Per il giunto a T piatto saldatura a filetto con dimensioni delle gambe inferiori a 6 mm, è possibile scegliere la saldatura a strato singolo e utilizzare i metodi di trasporto lineare, ad anello obliquo o a nastro a denti di sega.

Per le dimensioni maggiori del cordone di saldatura, è necessario utilizzare la saldatura multistrato o la saldatura multistrato a più passate.

Il metodo di trasporto lineare delle strisce viene utilizzato per la saldatura di supporto, mentre per lo strato di riempimento si può scegliere il trasporto inclinato a dente di sega o ad anello.

(4) La saldatura multistrato e multipass dovrebbe generalmente utilizzare il metodo di saldatura a nastro lineare.

2G è la saldatura orizzontale

2G Caratteristiche di saldatura:

Il metallo fuso può facilmente cadere nella scanalatura a causa del suo stesso peso, causando difetti di sottosquadro sul lato superiore e difetti di saldatura a goccia o di penetrazione incompleta sul lato inferiore.

La separazione del metallo fuso e delle scorie è relativamente facile, come nella saldatura verticale.

Punti chiave della saldatura 2G:

La scanalatura di tipo V o di tipo K è generalmente utilizzata per la saldatura orizzontale di testa, mentre per i giunti di testa con uno spessore della piastra di 3-4 mm, entrambi i lati possono essere saldati utilizzando la scanalatura di tipo I.

È necessario scegliere un elettrodo di diametro ridotto e la corrente di saldatura deve essere inferiore a quella utilizzata per la saldatura in piano. Il funzionamento ad arco corto consente di controllare meglio il flusso di metallo fuso.

Per la saldatura di lamiere spesse, è opportuno adottare la saldatura multistrato e a più passate, oltre alle saldature d'appoggio.

Quando si utilizza la saldatura multistrato e a più passate, occorre prestare particolare attenzione al controllo della distanza di sovrapposizione tra le passate di saldatura. Ogni saldatura di sovrapposizione deve iniziare a 1/3 della saldatura precedente per evitare dislivelli.

L'angolo di inclinazione dell'elettrodo deve essere mantenuto in base alla situazione specifica e all'intensità del trattamento. velocità di saldatura dovrebbe essere leggermente bloccata e uniforme.

È necessario utilizzare il metodo di trasporto delle strisce corretto:

(1) Per la saldatura orizzontale di testa di tipo I, è preferibile eseguire la saldatura frontale con il metodo di trasporto lineare alternato della striscia.

Per i pezzi più spessi, si dovrebbe utilizzare un nastro anulare lineare o leggermente inclinato e un nastro lineare sul retro. La corrente di saldatura può essere aumentata in modo appropriato.

(2) Per la saldatura orizzontale di testa di altre scanalature, se la distanza è ridotta, è possibile utilizzare il trasporto di strisce in linea retta per la saldatura di supporto.

Se il divario è grande, lo strato di supporto dovrebbe utilizzare il trasporto alternato del nastro lineare e gli altri strati possono utilizzare il trasporto inclinato del nastro ad anello durante la saldatura multistrato. Il trasporto lineare dei nastri deve essere utilizzato durante la saldatura multistrato a più passate.

3G è la saldatura verticale

3G Caratteristiche di saldatura:

Il metallo fuso e la scoria si separano facilmente a causa della gravità, il che può provocare difetti quali bordatura della saldatura, sottosquadro e inclusione di scoria.

L'alta temperatura del bagno fuso fa scorrere il metallo verso il basso, provocando una saldatura non uniforme.

La penetrazione incompleta può verificarsi alla radice delle saldature dei giunti a T ed è più facile controllare il grado di penetrazione.

Tuttavia, la produttività della saldatura è inferiore rispetto alla saldatura in piano.

Punti chiave della saldatura 3G:

Mantenere la corretta angolazione degli elettrodi;

La saldatura verticale verso l'alto è comunemente utilizzata nella produzione e per la saldatura verticale verso il basso è necessario utilizzare una bacchetta di saldatura specializzata per garantire la qualità.

La corrente di saldatura per la saldatura verticale verso l'alto è da 10 a 15% inferiore a quella per la saldatura piana e si deve scegliere un elettrodo di diametro inferiore (meno di 4 mm).

La saldatura ad arco corto viene utilizzata per ridurre la distanza tra il trasferimento delle gocce e il bagno di fusione.

Adottare il metodo di trasporto corretto delle strisce.

(1) Quando si salda verticalmente verso l'alto su un giunto di testa con scanalatura a T (comunemente usato per lamiere sottili), si usano comunemente i metodi di trasporto lineare, dentellato e a mezzaluna. La lunghezza massima dell'arco non deve superare i 6 mm.

(2) Per le altre forme di saldatura verticale di testa a gola, il primo strato di saldatura utilizza spesso la saldatura spezzata, la saldatura a mezzaluna con una piccola oscillazione e la saldatura a nastro triangolare. Gli strati successivi possono essere trasportati a mezzaluna o a dente di sega.

(3) Durante la saldatura verticale dei giunti a T, l'elettrodo deve avere un tempo di permanenza adeguato su entrambi i lati e gli angoli superiori della saldatura e l'ampiezza di oscillazione dell'elettrodo non deve essere superiore alla larghezza della saldatura. L'operazione di trasporto dell'elettrodo è simile a quella della saldatura verticale di altre forme di scanalatura.

(4) Quando si salda lo strato di copertura, la forma della superficie di saldatura dipende dal metodo di trasporto del nastro. Si può utilizzare un nastro a forma di mezzaluna se è richiesta una qualità superficiale leggermente superiore, mentre per una superficie piatta si può utilizzare un metodo di trasporto del nastro a dente di sega (la forma concava centrale è legata al tempo di pausa).

4G è la saldatura sopraelevata

4G Caratteristiche di saldatura:

Il metallo fuso cade per gravità e il controllo della forma e delle dimensioni della piscina fusa è impegnativo.

Il trasporto del nastro è difficile e non è facile ottenere una superficie piana sul pezzo saldato.

Si osservano comunemente difetti come inclusioni di scoria, penetrazione incompleta, bordatura della saldatura e scarsa formazione della saldatura. Gli schizzi e la diffusione del metallo fuso della saldatura possono causare incidenti da ustione.

La saldatura in testa è meno efficiente rispetto ad altre posizioni di saldatura.

Punti chiave della saldatura 4G:

Per la saldatura di testa, quando lo spessore del saldato è ≤ 4 mm, si dovrebbe utilizzare una scanalatura di tipo I, scegliere un elettrodo da 3,2 mm e la corrente di saldatura dovrebbe essere moderata.

Quando lo spessore della saldatura è ≥ 5 mm, è necessario utilizzare la saldatura multistrato e multipass.

Per la saldatura in testa dei giunti a T, si deve utilizzare la saldatura a strato singolo quando il cordone di saldatura è inferiore a 8 mm e la saldatura a più strati e a più passate quando il cordone di saldatura è superiore a 8 mm.

Il metodo di trasporto dei nastri corretto deve essere scelto in base alla situazione specifica:

(1) Quando le dimensioni del cordone di saldatura sono ridotte, è necessario utilizzare il trasporto lineare o lineare alternativo del nastro e completare la saldatura a strato singolo.

Quando le dimensioni della gamba di saldatura sono grandi, è possibile utilizzare la saldatura multistrato o il trasporto della striscia di saldatura multistrato e multipass.

Il primo strato deve essere trasportato con strisce lineari, mentre gli strati successivi possono essere trasportati con strisce triangolari inclinate o ad anello inclinato.

(2) Indipendentemente dal metodo di trasporto dei nastri, la quantità di metallo saldato aggiunto al bagno fuso in una sola volta non deve essere eccessiva.

La porta di fissaggio orizzontale della tubazione è di 5g.

La giunzione saldata a 45°obliqua del tubo è la posizione 6G

La scelta della posizione di saldatura ha un impatto significativo sulla qualità della saldatura. In primo luogo, la posizione di saldatura influisce direttamente sulle sollecitazioni e sulle deformazioni del pezzo saldato. Se la posizione di saldatura è scelta in modo improprio, può portare a una deformazione eccessiva o a tensioni interne nel pezzo saldato. Questo non solo riduce la qualità della saldatura, ma in casi gravi può addirittura portare alla rottamazione del pezzo.

Inoltre, le diverse posizioni di saldatura possono influenzare la forma e la posizione del bagno di saldatura, soprattutto quando si salda in posizione verticale, orizzontale o sopraelevata. A causa dell'effetto della gravità, è facile che si verifichino problemi come l'undercutting.

Pertanto, organizzare la posizione e il numero di saldature in modo ragionevole è una delle misure cruciali per controllare la deformazione di saldatura e migliorare la qualità della saldatura.

L'impatto della selezione della posizione di saldatura sulla qualità della saldatura si riflette principalmente nei seguenti aspetti:

Pertanto, durante le operazioni di saldatura, la posizione di saldatura appropriata deve essere selezionata in base ai requisiti specifici di saldatura, alle caratteristiche del materiale e alla rigidità strutturale, tra gli altri fattori, per ottenere i migliori risultati di saldatura.

I vantaggi e gli svantaggi della saldatura verticale e aerea nelle applicazioni pratiche sono i seguenti:

I punti di forza della saldatura verticale risiedono principalmente nella conservazione dei materiali, nella riduzione del peso, nella semplicità delle attrezzature, nella flessibilità operativa e nel basso costo. È particolarmente efficace per le saldature irregolari, le saldature corte, le saldature sopraelevate, le saldature ad alta quota e le saldature in posizioni ristrette, offrendo un'applicazione flessibile e un funzionamento senza sforzo. La qualità della saldatura è elevata grazie all'alta temperatura dell'arco, alla velocità di saldatura più elevata e alla zona termicamente alterata più piccola. Il metodo di esecuzione a triangolo equilatero è adatto per la saldatura verticale di giunti di testa smussati e giunti a T, in grado di produrre sezioni di saldatura più spesse in una sola passata. Riduce al minimo i difetti come l'inclusione di scorie, migliorando così l'efficienza produttiva.

L'aspetto negativo della saldatura verticale è che durante la saldatura dall'alto verso il basso non si utilizzano quasi mai basse tensioni di corrente, con conseguente scarsa resistenza. Sebbene la formazione sia esteticamente gradevole, è essenziale mantenere la corretta angolazione dell'elettrodo.

I vantaggi della saldatura in testa includono buone prestazioni di processo, facile innesco dell'arco, arco stabile, meno spruzzi, buona rimozione della scoria, formazione della saldatura esteticamente gradevole, facile padronanza della tecnica di saldatura e buona resistenza alla porosità degli elettrodi acidi, con il metallo saldato che raramente causa problemi.

Gli svantaggi della saldatura aerea sono più evidenti, soprattutto a causa della tendenza del metallo fuso a cadere per gravità, rendendo difficile la transizione delle gocce e la formazione della saldatura. Inoltre, le prestazioni di processo del filo di saldatura pieno sono più scarse, rendendo la formazione più difficile, e anche l'assenza di flusso può influire sulla formazione della saldatura.

La saldatura verticale presenta chiari vantaggi in termini di flessibilità operativa, economicità e adattabilità a saldature complesse, ma in alcuni casi può presentare problemi di resistenza insufficiente. Mentre la saldatura dall'alto ha i suoi meriti in termini di formazione di saldature esteticamente gradevoli e di padronanza tecnica, il suo principale svantaggio è la maggiore difficoltà di saldatura dovuta alla caduta del metallo fuso.

Ogni metodo di saldatura può essere eseguito con saldatura manuale, meccanizzata o automatica, con i codici indicati nella tabella seguente.

| Metodo di saldatura | Codice |

| Saldatura a filo | SMAW |

| Saldatura a gas | OFW |

| Saldatura a Tig | GTAW |

| Arco al plasma Saldatura | GMAW |

| Saldatura ad arco sommerso | SAW |

| Saldatura a elettroscoria | ESW |

| Saldatura al plasma ad arco | PAW |

| Gas Saldatura ad arco di tungsteno in posizione verticale | EGW |

| Saldatura a frizione | FRW |

| Saldatura ad arco con prigionieri | SW |

Le forme, le posizioni e i relativi codici dei provini sono riportati nella tabella seguente. La posizione del provino determina sostanzialmente la posizione di saldatura.

Tabella 1. Forme, posizioni e codici del pezzo da testare.

| Modulo per il pezzo di prova | Posizione del pezzo di prova | Codice | |

| Lamiera pezzo di prova per la saldatura di testa | Pezzo di prova per la saldatura in piano | 1G | |

| Pezzo di prova per la saldatura orizzontale | 2G | ||

| Pezzo di prova di saldatura verticale | 3G | ||

| Pezzo di prova per la saldatura in testa | 4G | ||

| Pezzo di prova per la saldatura di testa dei tubi | Pezzo di prova di saldatura a rotazione orizzontale | 1G (Rotazione) | |

| Pezzo di prova di saldatura fisso verticale | 2G | ||

| Provino di saldatura fisso orizzontale | Saldatura verso l'alto | 5G | |

| Saldatura verso il basso | 5GX(Downward) | ||

| Pezzo di prova di saldatura fissato a 45° | Saldatura verso l'alto | 6G | |

| Saldatura verso il basso | 6GX(Downward) | ||

| Pezzo di prova del giunto angolare tubo-piastra | Pezzo di prova di saldatura a rotazione orizzontale | 2FRG | |

| Pezzo di prova verticale fisso per la saldatura in piano | 2FG | ||

| Pezzo di prova di saldatura verticale fisso in testa | 4FG | ||

| Provino di saldatura fisso orizzontale | 5FG | ||

| Pezzo di prova di saldatura fissato a 45° | 6FG | ||

| Pezzo di prova per la saldatura d'angolo della lamiera | Pezzo di prova per la saldatura in piano | 1F | |

| Pezzo di prova per la saldatura orizzontale | 2F | ||

| Pezzo di prova di saldatura verticale | 3F | ||

| Pezzo di prova per la saldatura in testa | 4F | ||

| Pezzo di prova per la saldatura degli angoli dei tubi (compreso il provino per la saldatura d'angolo tubo-piastra e il provino per la saldatura d'angolo tubo-tubo). | Pezzo di prova per la saldatura con rotazione a 45° | 1F (Rotazione) | |

| Provino di saldatura orizzontale fisso verticale | 2F | ||

| Pezzo di prova di saldatura a rotazione orizzontale | 2FR | ||

| Pezzo di prova di saldatura verticale fisso in testa | 4F | ||

| Provino di saldatura fisso orizzontale | 5F | ||

| Pezzo di prova per la saldatura di prigionieri filettati | Pezzo di prova per la saldatura in piano | 1S | |

| Pezzo di prova per la saldatura orizzontale | 2S | ||

| Pezzo di prova per la saldatura in testa | 4S | ||

Il pezzo di prova per la saldatura di testa della lamiera, il pezzo di prova per la saldatura di testa dei tubi e il pezzo di prova per la giunzione angolare tubo-piastra possono essere suddivisi in due tipi: con e senza platorelli.

Per saldature di raccordo su due lati, saldature di scanalatura e giunzioni d'angolo tra tubi e piastre dove penetrazione completa non è richiesto, si considerano come con platorelli.

Tuttavia, quando si utilizza la saldatura su un solo lato con l'inerte saldatura a gas schermatanon può essere considerato come con i platorelli.

(1) Pezzo di prova per la saldatura di testa della lamiera (in assenza di scanalature, si tratta di un pezzo di prova per la saldatura a filetto).

(2) Pezzo di prova per la saldatura di angoli di lamiera.

Tabella 2. Posizioni di saldatura applicabili per i pezzi di prova

| Pezzo di prova | Campo di saldatura applicabile | ||||

| Saldatura di testa Posizione | Posizione di saldatura ad angolo | Angolo tubo-piastra saldatura del giunto posizione | |||

| Forma | Codice | lamiere e tubi con diametro esterno superiore a 600 mm | tubi con diametro esterno inferiore o uguale a 600 mm | ||

| Saldatura di testa della lamiera (Nota A-2) | 1G | Piatto | Piatto | Piatto | / |

| 2G | Piatto e orizzontale | Piatto e orizzontale | Piatto e orizzontale | / | |

| 3G | Piatto e verticale | Piatto | Piatto, orizzontale e verticale | / | |

| 4G | Piatto e sopraelevato | Piatto | Piatto, orizzontale e sopraelevato | / | |

| Pezzo di prova per la saldatura di testa dei tubi | 1G | Piatto | Piatto | Piatto | / |

| 2G | Piatto e orizzontale | Piatto e orizzontale | Piatto e orizzontale | / | |

| 5G | Piatto, verticale e aereo | Piatto, verticale e aereo | Piatto, verticale e aereo | / | |

| 5GX | In piano, in verticale verso il basso e in alto | In piano, in verticale verso il basso e in alto | Piatto, verticale verso il basso e sopraelevato | / | |

| 6G | Piatto, orizzontale, verticale e sopraelevato | Piatto, orizzontale, verticale e sopraelevato | Piatto, orizzontale, verticale e sopraelevato | / | |

| 6GX | Piatto, verticale verso il basso, orizzontale e sopraelevato. | Piatto, verticale verso il basso, orizzontale e sopraelevato. | Piatto, verticale verso il basso, orizzontale e sopraelevato | / | |

| Giunto d'angolo tubo-piastra | 2FG | / | / | Piatto e orizzontale | 2FG |

| 2FRG | / | / | Piatto e orizzontale | 2FRG 2FG | |

| 4FG | / | / | Piatto, orizzontale e sopraelevato | 4FG 2FG | |

| 5FG | / | / | Piatto, orizzontale, verticale e sopraelevato | 5FG 2FRG 2FG | |

| 6FG | / | / | Piatto, orizzontale, verticale e sopraelevato | Tutte le posizioni | |

| Saldatura d'angolo della lamiera | 1F | / | / | Piatto | / |

| 2F | / | / | Piatto e orizzontale | / | |

| 3F | / | / | Piatto, orizzontale e verticale | / | |

| 4F | / | / | Piatto, orizzontale e sopraelevato | / | |

| Saldatura degli angoli dei tubi | 1F | / | / | Piatto | / |

| 2F | / | / | Piatto e orizzontale | / | |

| 2FR | / | / | Piatto e orizzontale | / | |

| 4F | / | / | Piatto, orizzontale e sopraelevato | / | |

| 5F | / | / | Piatta, verticale, orizzontale e sopraelevata. | / | |

L'influenza della regolazione della corrente di saldatura sulle diverse posizioni di saldatura si riflette principalmente sulla qualità del cordone di saldatura, tra cui la profondità di penetrazione, l'ampiezza della fusione, gli spruzzi e la porosità. Ecco alcuni esempi specifici:

Quando la corrente di saldatura aumenta (a parità di altre condizioni), la profondità di penetrazione e il rinforzo del cordone di saldatura aumentano, mentre la variazione della larghezza di fusione non è significativa o aumenta leggermente. Ciò indica che in diverse posizioni di saldatura, regolando la corrente di saldatura, è possibile controllare la forma e le dimensioni del cordone di saldatura.

L'entità della corrente di saldatura influisce direttamente sulla velocità di fusione del metallo e sulla qualità del giunto saldato. Quando la corrente è troppo alta, il metallo si fonde rapidamente, causando una penetrazione profonda, schizzi di metallo di grandi dimensioni e difetti come burn-through e undercutting. Pertanto, in diverse posizioni di saldatura, è necessario regolare opportunamente la corrente di saldatura in base alla situazione reale per garantire la qualità del cordone di saldatura.

Nella saldatura CO2/MAG/MIG, regolare la corrente di saldatura significa in realtà regolare la velocità di avanzamento del filo, mentre regolare la tensione dell'arco significa modificare la velocità di fusione del filo. Solo quando la velocità di fusione del filo e la velocità di avanzamento sono uguali è possibile garantire la qualità della saldatura. Ciò suggerisce che in diverse posizioni di saldatura, regolando con precisione la corrente di saldatura e la tensione dell'arco, è possibile ottenere una fusione e un'alimentazione uniformi del filo, migliorando così la qualità complessiva del cordone di saldatura.

Nella saldatura secondaria schermata, la regolazione della corrente e della tensione sono due fattori importanti per la qualità del cordone di saldatura. Esse determinano direttamente la profondità di penetrazione, l'ampiezza della fusione, gli spruzzi, la porosità e altre caratteristiche del cordone di saldatura. Ciò implica che in diverse posizioni di saldatura, regolando con precisione la corrente e la tensione, è possibile controllare efficacemente la microstruttura e le prestazioni macro del cordone di saldatura.