Vi siete mai chiesti l'affascinante storia del tornio, una macchina utensile che ha rivoluzionato la produzione? In questo accattivante post del blog, vi accompagneremo in un viaggio nel tempo, esplorando la straordinaria evoluzione del tornio e il suo profondo impatto su diversi settori industriali. Dalle sue umili origini alla sua moderna sofisticazione, scoprite come questo versatile strumento ha plasmato il nostro mondo e continua a svolgere un ruolo vitale nella lavorazione di precisione.

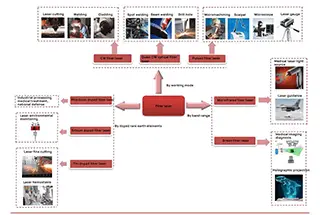

Il tornio è una macchina utensile versatile che fa ruotare un pezzo attorno a un asse di rotazione per eseguire varie operazioni di lavorazione. L'utensile da taglio principale, in genere un utensile di tornitura a punta singola, rimane relativamente fermo mentre modella il pezzo in rotazione. Oltre alla tornitura, i torni possono ospitare un'ampia gamma di utensili da taglio e accessori, tra cui punte, alesatori, maschi, filiere e utensili di zigrinatura, che consentono di eseguire diversi processi di lavorazione.

I torni sono utilizzati prevalentemente per produrre pezzi cilindrici ad alta precisione, come alberi, mandrini, perni e manicotti. Sono in grado di creare caratteristiche esterne e interne su superfici rotanti, compresi profili rettilinei, conici e sagomati. Per la loro versatilità e il ruolo fondamentale nella produzione di pezzi, i torni sono spesso definiti la "madre delle macchine utensili" e sono onnipresenti negli stabilimenti di produzione, nelle officine meccaniche e nei centri di riparazione di vari settori.

L'evoluzione della tecnologia del tornio, dalle antiche versioni manuali alle moderne macchine CNC (Computer Numerical Control), riflette la più ampia progressione della produzione industriale. Questa ricca storia e il continuo sviluppo sottolineano l'importanza fondamentale del tornio nel plasmare il passato, il presente e il futuro della lavorazione di precisione e della produzione industriale.

Il primo prototipo di macchina utensile, il tornio, fu creato dai nostri antenati circa 2.000 anni fa per facilitare il lavoro con gli utensili.

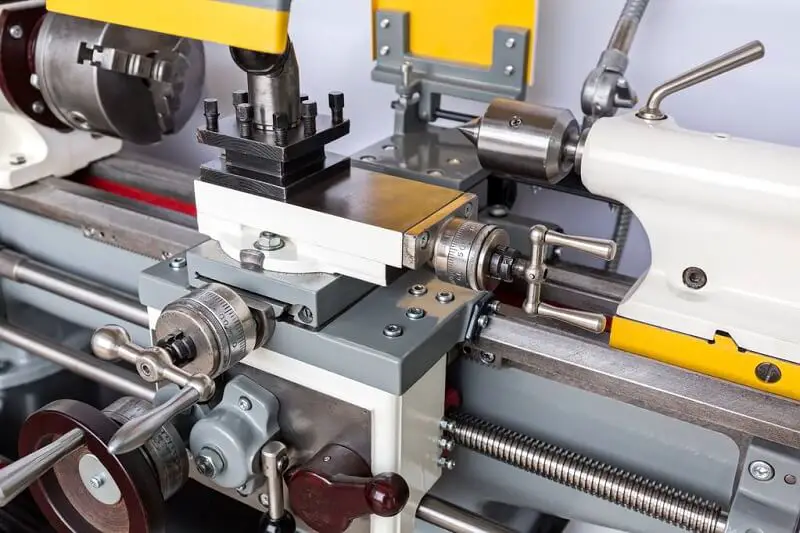

Nel corso del XIII secolo, lo sviluppo delle macchine utensili continuò e si rese necessario trovare metodi alternativi di funzionamento, poiché appenderle a un albero non era più fattibile. Questo portò alla creazione del "tornio a pedale", che utilizzava un pedale per far ruotare l'albero a gomiti e azionare il volano. Questo a sua volta azionava il mandrino, facendolo ruotare, ed era noto anche come tornio a barra flessibile.

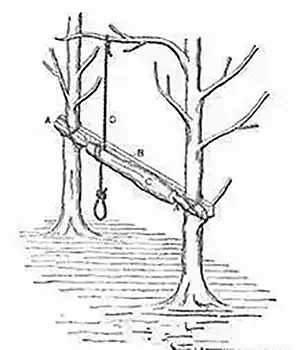

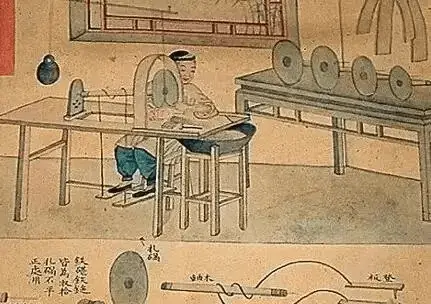

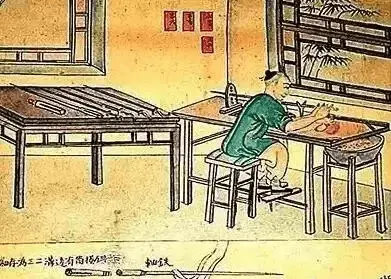

Nello stesso periodo in Cina, la dinastia Ming pubblicò un libro straordinario chiamato "Tian Gong Kai Wu", che documentava le tecnologie della dinastia Ming e della dinastia precedente, dimostrando il significato di "saggezza degli antichi".

Il libro descriveva anche la struttura di una macchina per la macinazione, che utilizzava un principio simile a quello della macchina medievale europea a pedale. Questa macchina utilizzava il metodo del pedale per ruotare una piastra metallica e utilizzava sabbia e acqua per modellare la giada.

Struttura di una macchina per la rettifica da Tian Gong Kai Wu

da Tian Gong Kai Wu

Questo processo è simile alle moderne tecniche di lavorazione come l'alesatura, dove uno strumento specializzato, chiamato stadera, viene utilizzato per rimuovere piccole quantità di materiale dalla giada interna. È notevole considerare il livello di abilità e competenza posseduto dagli antichi artigiani.

da Tian Gong Kai Wu

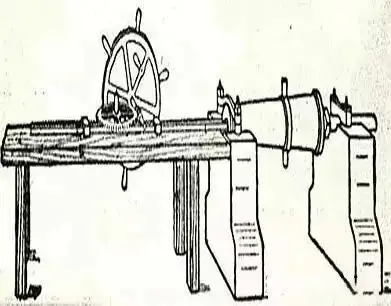

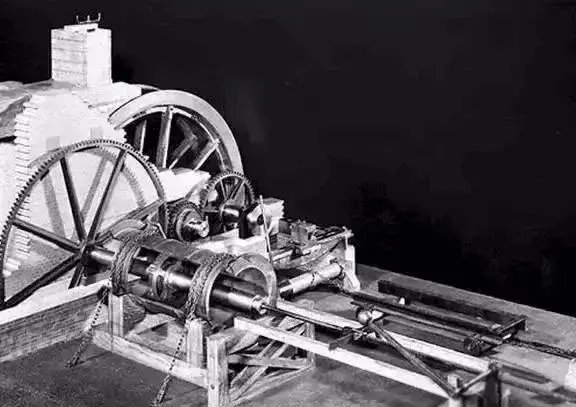

Nel 1774, l'inventore britannico Wilkinson creò la prima vera macchina alesatrice al mondo, la macchina alesatrice a botte.

Il barile macchina alesatrice inventata da Wilkinson fu inizialmente utilizzata per forgiare armi da fuoco. Nel 1775, Wilkinson utilizzò il cilindro alesato da questa macchina per costruire una nuova versione del cilindro a tenuta di Wattner, che soddisfaceva le specifiche richieste per la macchina a vapore di Watt.

Per consentire l'alesaggio di cilindri più grandi, nello stesso anno costruì una macchina per l'alesaggio dei cilindri alimentata da una ruota ad acqua, che contribuì notevolmente al progresso dei motori a vapore.

L'alesatrice di Wilkinson, progettata per la forgiatura di cilindri più grandi, segnò una svolta nell'evoluzione delle macchine utensili. Da quel momento in poi, la macchina utensile fu azionata da un motore a vapore attraverso l'uso di un albero a gomiti. L'assistenza reciproca tra macchina utensile e motore a vapore facilitò il loro sviluppo simultaneo e diede inizio a un'epoca dinamica di rivoluzione industriale.

È importante menzionare Henry Maudslay, l'inventore britannico noto come "Padre del tornio". Maudslay sta al tornio come James Watt sta alla macchina a vapore.

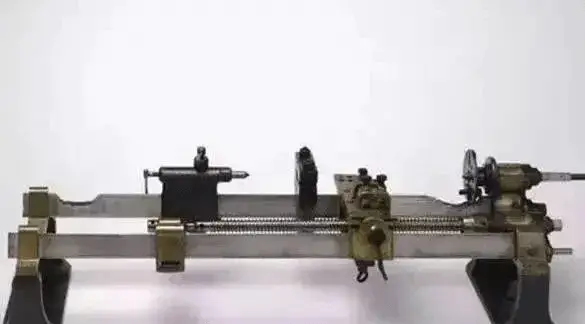

Nel 1797, Maudslay creò il primo tornio per filettare al mondo, dotato di una vite e di un'asta lucidata. Questo moderno tornio, dotato di un montante scorrevole, era in grado di produrre filettature di passi diversi.

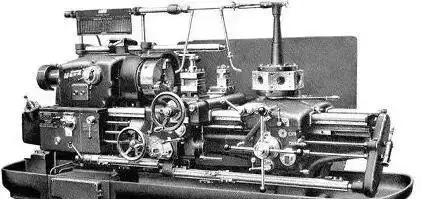

Tornio Maudslay 1797

Maudslay continuò a perfezionare il tornio e nel 1800 apportò un miglioramento significativo sostituendo il telaio triangolare in barre di ferro con un solido basamento in ghisa e la ruota folle con coppie di ingranaggi intercambiabili.

Questo permetteva di produrre filettature di passo diverso senza dover cambiare la vite. Questo prototipo di tornio moderno, noto come tornio a telaio, ebbe un ruolo cruciale nella rivoluzione industriale inglese.

Tornio Maudslay 1800

Per essere precisi, Maudslay non inventò il tornio, ma lo reinventò basandosi sul lavoro dei suoi predecessori e aggiungendo la capacità di taglio automatico. Tuttavia, è stata la rivisitazione di Maudslay a rendere il tornio ampiamente popolare e a dare vita al tornio come lo conosciamo oggi.

Il rapido sviluppo di tutti i tipi di macchine utensili

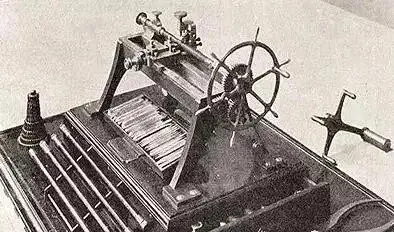

Nel XIX secolo, con la crescita di diverse industrie, aumentò la richiesta di vari tipi di macchine utensili. Nel 1817 Roberts creò il tornio a portale e nel 1818 lo statunitense Whitney inventò la prima fresatrice al mondo per impieghi generali.

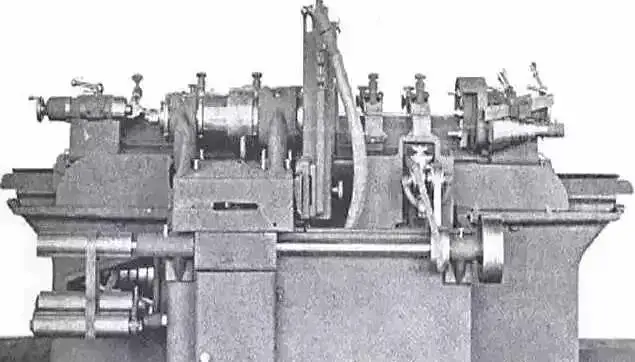

Tornio a portale Roberts

Per migliorare ulteriormente la meccanizzazione e l'automazione, nel 1845 Fitch, negli Stati Uniti, creò il tornio a torretta. Nel 1848 furono introdotti negli Stati Uniti i torni rotativi e nel 1873 lo statunitense Spencer sviluppò un tornio automatico a un solo mandrino. A questo seguì rapidamente l'invenzione di un tornio automatico a tre mandrini.

All'inizio del XX secolo sono diventati disponibili torni con riduttori alimentati da un unico motore.

Macchine utensili Spencer

Nel 1900, l'azienda americana Norton utilizzò lo smeriglio e il corindone per produrre una mola grande e larga e una smerigliatrice robusta e resistente. Questo segnò un importante passo avanti nello sviluppo delle smerigliatrici ed elevò la tecnologia di produzione dei macchinari a un nuovo livello di precisione.

La rivoluzione industriale è stata un periodo di crescita e sviluppo esplosivo. Durante questo periodo, le macchine utensili si evolvevano e miglioravano costantemente per aumentare l'efficienza dell'industria e della produzione. Gli inventori di queste macchine utensili hanno avuto un ruolo cruciale nel plasmare il mondo.

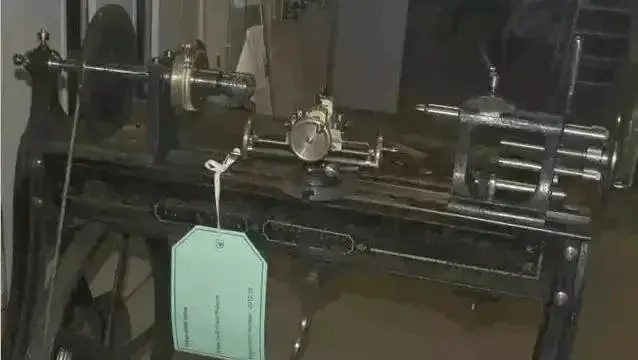

Con l'avvento dell'acciaio per utensili ad alta velocità e la diffusione dei motori elettrici, le macchine utensili hanno subito un altro aggiornamento epocale, passando dall'energia a vapore a quella elettrica. Questo dimostra i notevoli progressi che l'umanità ha compiuto in centinaia di anni, passando dall'energia umana, all'energia idrica, all'energia a vapore e infine all'energia elettrica.

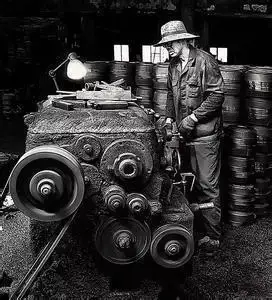

1910, vecchio tornio inglese

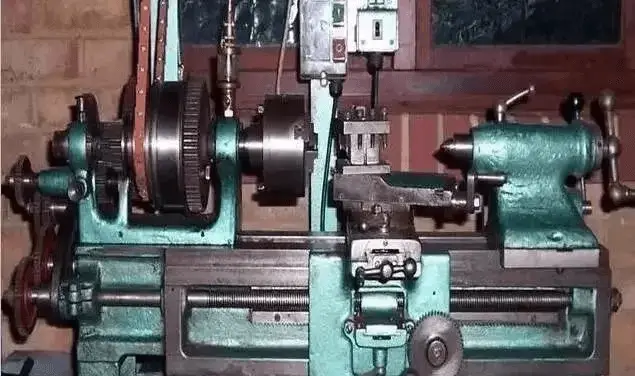

Dopo la prima guerra mondiale, lo sviluppo di vari torni automatici ad alta efficienza e di torni specializzati ha subito una rapida accelerazione a causa delle richieste dell'industria delle munizioni, delle automobili e di altri macchinari.

Alla fine degli anni '40, per migliorare la produttività dei pezzi in piccoli lotti, sono stati introdotti torni dotati di dispositivi di profilatura idraulica. Contemporaneamente sono stati sviluppati anche i torni multiutensile.

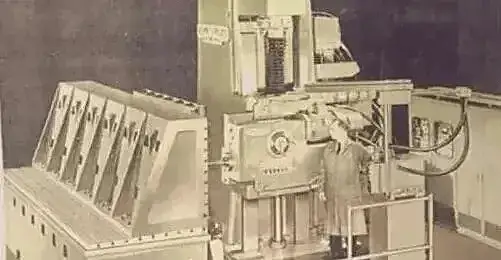

Macchina utensile elettrica dopo la seconda guerra mondiale

A metà degli anni Cinquanta sono stati sviluppati torni a controllo programmato dotati di schede perforate, piastre di chiusura e quadranti. L'uso della tecnologia CNC nei torni è iniziato negli anni '60 e negli anni '70 i microprocessori sono stati integrati direttamente nelle macchine CNC, favorendo ulteriormente la diffusione e il rapido sviluppo della tecnologia CNC. Macchina CNC strumenti, che ha continuato a evolversi fino ai giorni nostri.

In anticipo Macchine utensili CNC

La storia del tornio ha visto progressi significativi durante il periodo romano e medievale, ognuno dei quali ha apportato innovazioni cruciali che ne hanno migliorato la funzionalità e l'efficienza.

I Romani migliorarono significativamente il tornio introducendo l'arco di tornitura, un'innovazione importante rispetto al precedente progetto egizio che richiedeva due operatori. L'arco di tornitura permetteva a una sola persona di azionare il tornio, semplificando il processo e rendendolo più efficiente. Questo metodo prevedeva l'utilizzo di un arco per far girare il pezzo, garantendo una rotazione più costante e controllata.

Con l'arco di tornitura, gli artigiani romani ottennero una maggiore precisione nel loro lavoro. Questo progresso permise loro di produrre oggetti finemente lavorati come scatole con coperchio, contenitori e sofisticate parti di mobili in materiali come il bosso. Manufatti specifici come ciotole in legno dal design intricato e mobili in legno intagliato di epoca romana esemplificano l'alto livello di abilità e maestria raggiunto grazie a questi torni perfezionati.

Le innovazioni introdotte dai Romani gettarono solide basi per ulteriori progressi nel periodo medievale. Passando dall'epoca romana al Medioevo, il tornio continuò a evolversi, incorporando nuovi meccanismi che ne migliorarono ulteriormente le capacità.

Durante il Medioevo, il tornio subì un'altra trasformazione significativa con l'introduzione del sistema a pedale. Questo sviluppo sostituì il metodo di tornitura a mano, consentendo all'artigiano di utilizzare entrambe le mani per manipolare gli utensili da taglio. Il pedale era tipicamente collegato a un palo, spesso un alberello a grana dritta, creando quello che è noto come "tornio a palo a molla".

Il tornio a palo a molla permetteva una rotazione più continua e costante del pezzo da lavorare. Questa innovazione permise agli artigiani di produrre oggetti più complessi e dettagliati, come mazze, ciotole, manici di utensili e gambe di mobili. La possibilità di azionare il tornio con un pedale significava che gli artigiani potevano ottenere un controllo più fine sul processo di taglio, ottenendo prodotti di qualità superiore e più intricati.

Gli artigiani medievali, compresi quelli europei del periodo vichingo, utilizzavano ampiamente il tornio sia per la vita quotidiana che per gli oggetti domestici. I ritrovamenti archeologici, come quelli di York, hanno rivelato che la tornitura del legno era una parte importante della vita quotidiana, con molte ciotole di legno e altri oggetti prodotti con torni a pertica. Queste scoperte sottolineano l'importanza e la versatilità del tornio nella società medievale.

I progressi compiuti durante il periodo romano e medievale hanno posto le basi per il ruolo centrale del tornio nella rivoluzione industriale. I miglioramenti in termini di precisione ed efficienza ottenuti grazie all'arco di tornitura e ai sistemi a pedale hanno posto le basi per ulteriori innovazioni. Durante la Rivoluzione industriale, il tornio divenne uno strumento essenziale per la creazione di parti per altre macchine utensili e fu integrato con fonti di energia meccanizzata come motori a vapore e ruote idrauliche per aumentare la produttività.

Questi sviluppi storici hanno consolidato la posizione del tornio come "madre di tutte le macchine utensili", portando allo sviluppo di tecnologie più avanzate come i torni idraulici e CNC (Computer Numerical Control) nei secoli successivi. Le innovazioni del periodo romano e medievale sono state cruciali nell'evoluzione del tornio, contribuendo al suo significato duraturo nella produzione e nell'ingegneria.

La Rivoluzione industriale ha segnato un periodo di trasformazione nella storia del tornio, introducendo progressi significativi nel design, nella potenza e nella funzionalità. In quest'epoca si è assistito al passaggio dai torni azionati manualmente a quelli alimentati da fonti meccanizzate, con conseguente aumento dell'efficienza e della precisione.

Uno degli sviluppi fondamentali della rivoluzione industriale è stata l'introduzione di fonti di energia meccanizzata per i torni. I motori a vapore e le ruote idrauliche sostituirono l'energia umana e animale, consentendo ai torni di operare a velocità più elevate e con maggiore costanza. Queste fonti di energia erano collegate ai torni tramite alberi di linea. L'albero di linea è un sistema di alberi rotanti utilizzato per trasmettere l'energia da un motore centrale alle varie macchine di un'officina. Questa innovazione ha permesso di tornire il pezzo in lavorazione in modo più rapido ed efficiente, aumentando significativamente la produttività. Ad esempio, l'adozione diffusa di torni ad acqua e a vapore alla fine del XVIII secolo ha consentito un funzionamento continuo, fondamentale per soddisfare le esigenze delle industrie in crescita.

La fine del XVIII e l'inizio del XIX secolo videro l'avvento dei torni di precisione per il taglio dei metalli. Innovazioni come il poggiapiedi, che permetteva all'utensile da taglio di muoversi in modo controllato, producevano superfici cilindriche e coniche precise. Il tornio per l'alesaggio dei cannoni di Jan Verbruggen, alimentato da cavalli, installato nel 1772 nel Royal Arsenal di Woolwich, in Inghilterra, ne è un esempio notevole. Questa macchina produceva cannoni più resistenti e accurati, dimostrando la maggiore precisione ottenibile con questi nuovi torni. La richiesta di pezzi standardizzati nella nascente economia industriale ha spinto la necessità di una maggiore precisione, portando a continui miglioramenti nella tecnologia dei torni.

La rivoluzione industriale ha portato anche a un aumento della domanda di macchine utensili, tra cui i torni, per la produzione di pezzi per vari settori, come quello dei trasporti e dell'industria manifatturiera. I torni divennero più grandi e più robusti, con componenti più spessi e più pesanti per gestire l'aumento del carico di lavoro. David Wilkinson, un inventore americano, diede un contributo significativo con il suo tornio a filettatura, che in seguito si evolse in un tornio per uso generale. Questo sviluppo esemplifica l'attenzione dell'epoca verso il miglioramento della versatilità e della produttività di queste macchine, consentendo la produzione di massa di pezzi intercambiabili.

Tra la fine del XIX e l'inizio del XX secolo, i motori elettrici hanno iniziato a sostituire l'albero di trasmissione come fonte primaria di energia per i torni. Questo cambiamento aumentò ulteriormente l'efficienza e semplificò il processo di alimentazione di più macchine all'interno di un'officina. I motori elettrici fornivano una potenza più affidabile e costante, riducendo la complessità associata alla manutenzione e al funzionamento dei sistemi ad albero cavo. Questa transizione ha segnato un significativo passo avanti nella modernizzazione dei processi produttivi, consentendo un controllo più preciso delle operazioni di tornitura.

La seconda metà del XX secolo ha visto l'introduzione dei torni a controllo numerico computerizzato (CNC), rivoluzionando ancora una volta il settore. Nati negli anni Cinquanta, i torni CNC consentivano agli operatori di inserire specifiche pre-programmate, migliorando in modo significativo la precisione e l'automazione. Queste macchine potevano eseguire operazioni complesse con un intervento umano minimo, aumentando l'efficienza e l'accuratezza dei processi produttivi. Da allora i torni CNC sono diventati un punto fermo nelle officine moderne, in grado di produrre componenti altamente intricati e precisi. L'avvento della tecnologia CNC ha rappresentato un importante salto di qualità nelle capacità dei torni, allineandosi alle esigenze delle industrie manifatturiere avanzate.

La Rivoluzione Industriale è stata un periodo cruciale per l'evoluzione del tornio, con l'introduzione della potenza meccanizzata, della meccanica di precisione e dell'automazione. Questi progressi hanno consolidato il ruolo del tornio come pietra miliare della produzione moderna e hanno posto le basi per le future innovazioni tecnologiche.

La storia dei torni ha visto notevoli progressi nell'era moderna, che ne hanno migliorato significativamente le capacità, la precisione e l'efficienza. Questi sviluppi hanno rivoluzionato i processi produttivi e ampliato le applicazioni dei torni in vari settori.

L'introduzione della tecnologia a controllo numerico computerizzato (CNC) nel 20° secolo ha segnato una tappa importante per i torni. I torni CNC hanno portato una precisione e una complessità senza precedenti alle attività di lavorazione. Gli operatori potevano ora inserire specifiche pre-programmate, consentendo l'automazione delle operazioni e la produzione di progetti intricati con elevata precisione e ripetibilità. Ad esempio, i torni CNC hanno ridotto i tempi di produzione fino a 50% e migliorato la qualità dei prodotti mantenendo tolleranze costanti entro i micron.

Inoltre, i moderni torni CNC hanno adottato capacità di lavorazione multiasse, in genere con cinque o più assi di movimento. La lavorazione a più assi consente una maggiore flessibilità nella lavorazione di forme e geometrie complesse senza dover riposizionare il pezzo. Questo progresso aumenta la precisione e riduce la necessità di configurare più macchine, risparmiando tempo e migliorando la produttività complessiva. Ad esempio, un tornio CNC a cinque assi può lavorare pezzi che altrimenti richiederebbero diverse configurazioni su una macchina a tre assi.

Inoltre, i recenti progressi nelle tecnologie degli utensili hanno ulteriormente migliorato le capacità dei torni CNC. Sono stati sviluppati utensili da taglio, rivestimenti e materiali ad alte prestazioni per resistere alle esigenze dei moderni processi di lavorazione. I sistemi di cambio rapido degli utensili sono diventati comuni, consentendo un cambio rapido degli utensili e riducendo al minimo i tempi di inattività dovuti all'usura degli stessi. Questi progressi contribuiscono a rendere più efficiente il processo di lavorazione CNC, massimizzando la produttività e mantenendo la durata degli utensili.

L'integrazione dell'automazione è diventata una caratteristica fondamentale dei moderni torni CNC. I caricatori e gli scaricatori robotizzati automatizzano le attività di movimentazione dei materiali, riducendo l'intervento manuale e aumentando la produttività. I sistemi automatizzati consentono ai torni CNC di funzionare in modo continuo, riducendo al minimo i tempi di inattività e contribuendo a un ambiente di produzione più sicuro e coerente. Ad esempio, le aziende hanno registrato aumenti di produttività fino a 30% e risparmi sui costi di 20% grazie all'automazione.

Inoltre, l'incorporazione della connettività dell'Internet delle cose (IoT) nei torni CNC ha inaugurato l'era dell'Industria 4.0. I torni abilitati all'IoT possono monitorare le prestazioni della macchina in tempo reale, raccogliere e analizzare i dati e implementare procedure di manutenzione predittiva. Questa connettività consente di rilevare e correggere tempestivamente i potenziali guasti, riducendo i tempi di fermo macchina e migliorando l'efficienza complessiva dell'apparecchiatura. La connettività IoT ha trasformato i torni CNC in macchine altamente intelligenti e reattive, capaci di auto-ottimizzazione e monitoraggio in tempo reale.

I moderni centri di tornitura sono progettati per essere più efficienti dal punto di vista energetico, incorporando caratteristiche che riducono il consumo di energia e il calore residuo. Questa attenzione all'efficienza energetica non solo riduce i costi operativi, ma ha anche un impatto ambientale positivo. I produttori danno sempre più priorità alle pratiche sostenibili e lo sviluppo di torni CNC ad alta efficienza energetica è in linea con questi obiettivi. Ad esempio, i torni CNC ad alta efficienza energetica possono ridurre il consumo di elettricità fino a 20%, contribuendo a ridurre l'impronta di carbonio.

In prospettiva, il futuro dei torni dovrebbe includere ulteriori progressi nella tecnologia CNC, come i controlli numerici computerizzati di nuova generazione, l'integrazione della realtà virtuale e i miglioramenti nella programmazione e nell'automazione CNC. L'integrazione di tecnologie come la stampa 3D e il controllo del movimento di precisione continuerà a migliorare la qualità e la velocità dei processi di lavorazione. Queste innovazioni faranno sì che i torni rimangano all'avanguardia della tecnologia di produzione, favorendo ulteriori miglioramenti in termini di produttività e precisione.

I torni hanno contribuito in modo determinante a plasmare la produzione moderna, offrendo numerosi vantaggi e avendo un profondo impatto su diversi settori industriali.

I torni sono rinomati per la loro versatilità, in quanto sono in grado di eseguire una serie di operazioni come la tornitura, la sfacciatura, la filettatura, la troncatura, la smussatura, la zigrinatura, la foratura e l'alesatura. Questa ampia gamma di capacità rende i torni strumenti essenziali in diversi settori, tra cui la tornitura del legno, la lavorazione dei metalli, la filatura dei metalli, la spruzzatura termica e la lavorazione del vetro. La capacità di manipolare materiali diversi e di produrre forme intricate e componenti precisi ha consolidato il ruolo del tornio sia nelle piccole officine artigianali sia nei grandi stabilimenti industriali. Nell'industria automobilistica, ad esempio, i torni sono utilizzati per produrre parti di motore ad alta precisione, mentre nel settore aerospaziale sono essenziali per creare componenti complessi con tolleranze ristrette.

L'introduzione della tecnologia CNC (Computer Numerical Control) ha rivoluzionato le operazioni di tornitura, migliorando in modo significativo la produttività e la precisione. La tecnologia CNC consente il controllo automatizzato degli utensili di lavorazione tramite la programmazione del computer. Gli operatori inseriscono istruzioni dettagliate nel computer della macchina, che controlla con precisione il tornio per eseguire operazioni complesse. Questo progresso è particolarmente importante nei settori che richiedono un'elevata precisione, come quello aerospaziale, automobilistico ed elettronico. Ad esempio, i torni CNC possono produrre componenti di alta qualità in modo rapido e con un intervento manuale minimo, riducendo l'errore umano e garantendo una precisione costante. L'automazione fornita dai torni CNC consente di produrre pezzi complessi con tolleranze strette, che sarebbe difficile ottenere con metodi manuali.

I torni contribuiscono all'efficienza economica facendo risparmiare tempo e denaro. I torni automatizzati riducono i costi di manodopera minimizzando la necessità di operatori altamente qualificati e diminuendo il tempo complessivo di lavorazione. Questa efficienza si traduce in una maggiore redditività per le aziende manifatturiere. Inoltre, la precisione e la ripetibilità dei torni CNC riducono gli sprechi di materiale, contribuendo ulteriormente al risparmio dei costi. Ad esempio, uno studio ha rilevato che i produttori che utilizzano i torni CNC hanno registrato una riduzione degli scarti di materiale pari a 30%. La capacità di produrre pezzi in grandi volumi senza compromettere la qualità supporta anche la produzione di massa e la standardizzazione, che sono essenziali per le moderne pratiche di produzione.

Il tornio è spesso definito la "madre delle macchine utensili" per il suo ruolo fondamentale nello sviluppo di altre macchine utensili. La sua invenzione e il suo continuo miglioramento hanno guidato i progressi tecnologici nel settore manifatturiero. La capacità di creare pezzi precisi e complessi ha facilitato la produzione di macchinari e attrezzature essenziali per vari settori, tra cui l'edilizia, i trasporti e i dispositivi medici. Ad esempio, la precisione richiesta da dispositivi medici come protesi e impianti è ottenibile grazie ai progressi della tecnologia del tornio. L'impatto del tornio va oltre la produzione, influenzando il progresso tecnologico e l'industrializzazione su scala globale.

L'evoluzione del tornio è stata parallela a significativi progressi tecnologici. Dai primi torni azionati a mano alle sofisticate macchine CNC di oggi, ogni innovazione ha contribuito al più ampio campo della tecnologia ingegneristica e produttiva. L'integrazione dell'IoT (Internet of Things) e delle tecniche di produzione intelligente nei torni moderni esemplifica questa progressione. I torni abilitati all'IoT possono monitorare le prestazioni in tempo reale, implementare la manutenzione predittiva e ottimizzare le operazioni, migliorando la produttività e riducendo i tempi di fermo. Ad esempio, i sensori IoT possono rilevare l'usura dei componenti, avvisando gli operatori di eseguire la manutenzione prima che si verifichi un guasto.

I torni moderni sono progettati con funzioni di sicurezza avanzate e tecnologie ad alta efficienza energetica. Meccanismi di sicurezza quali spegnimenti automatici, protezioni e monitoraggio in tempo reale riducono il rischio di incidenti, rendendo il luogo di lavoro più sicuro per gli operatori. I progetti ad alta efficienza energetica riducono il consumo di energia e minimizzano il calore residuo, in linea con le pratiche di produzione sostenibile. Questi progressi non solo contribuiscono a rendere più sicuro l'ambiente di lavoro, ma supportano anche l'evoluzione del settore verso una produzione responsabile dal punto di vista ambientale. Ad esempio, i torni CNC ad alta efficienza energetica possono ridurre il consumo di energia fino a 20%, contribuendo a ridurre i costi operativi e l'impronta di carbonio.

I vantaggi e l'impatto dei torni sono vasti e comprendono una maggiore versatilità, produttività, efficienza economica e contributi ai progressi industriali e tecnologici. La continua evoluzione del tornio ne garantisce la rilevanza e il ruolo indispensabile nella produzione moderna e non solo.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Il primo tornio fu inventato intorno al 1300 a.C. nell'antico Egitto. Questi primi torni erano semplici dispositivi che richiedevano l'intervento di due persone: una per ruotare il pezzo da lavorare utilizzando un mandrino a corda e l'altra per modellarlo con un utensile affilato. Questa innovazione segnò l'inizio della lunga storia del tornio, con successivi miglioramenti e innovazioni nel corso dei secoli, in particolare durante l'epoca romana, il Medioevo, la rivoluzione industriale e l'avvento della moderna automazione.

I Romani apportarono notevoli miglioramenti al tornio introducendo l'arco di tornitura, che consentiva un funzionamento più semplice ed efficiente. Questa innovazione permise a un solo operatore di gestire il tornio, a differenza dei progetti precedenti che richiedevano due persone, una per creare il movimento rotatorio tirando una corda e un'altra per tenere l'utensile da taglio. Sebbene il tornio ad arco presentasse alcune limitazioni in termini di precisione e forza di rotazione, segnò un notevole progresso rendendo la macchina più pratica e accessibile per i singoli artigiani. Questi miglioramenti gettarono le basi per ulteriori perfezionamenti, come l'uso successivo di pedali e aste a molla, che migliorarono l'efficienza e la precisione del tornio nei secoli successivi.

Durante la Rivoluzione industriale, il tornio ha conosciuto importanti progressi che ne hanno migliorato notevolmente la funzionalità e l'efficienza. Uno degli sviluppi principali fu l'introduzione di fonti di energia meccanizzata, come i motori a vapore e le ruote idrauliche, che sostituirono l'energia manuale o animale. Questa meccanizzazione ha permesso ai torni di operare in modo più rapido e costante.

Un altro importante progresso fu il miglioramento della precisione e dell'automazione. Innovazioni come il cavalletto scorrevole, sviluppato da ingegneri come Andrey Nartov e Henry Maudslay, permisero di generare superfici cilindriche e coniche precise senza la manipolazione manuale degli utensili. Il progetto di Maudslay, che prevedeva il fissaggio dell'utensile da taglio su guide di scorrimento, assicurava tagli uniformi e filettature standardizzate, fondamentali per la produzione di massa.

In questo periodo, inoltre, i torni passarono dalla lavorazione del legno a quella dei metalli. Questo passaggio ha permesso di ottenere una maggiore precisione ed efficienza nel taglio e nella sagomatura dei pezzi metallici, con un notevole miglioramento rispetto ai metodi manuali.

Il concetto di produzione di massa e di parti intercambiabili, promosso da Eli Whitney, fu reso possibile anche dalla precisione e dalla standardizzazione offerte dai torni metallici. Questo rivoluzionò i processi produttivi, in particolare in settori come le armi da fuoco, i tessuti e i trasporti, consentendo la produzione di componenti identici su larga scala.

Nel complesso, i progressi della tecnologia del tornio durante la Rivoluzione Industriale hanno gettato le basi per le innovazioni future, tra cui lo sviluppo della tecnologia del controllo numerico computerizzato (CNC) negli anni Cinquanta. Questi miglioramenti hanno reso i torni più potenti, versatili ed efficienti, contribuendo notevolmente ai progressi industriali dell'epoca.

La tecnologia CNC (Computer Numerical Control) ha trasformato profondamente i torni, automatizzandone e migliorandone la precisione, l'efficienza e la versatilità. Prima del CNC, le operazioni di tornitura erano manuali o controllate meccanicamente, il che le rendeva laboriose e soggette a errori umani. L'introduzione della tecnologia CNC a metà del XX secolo ha rivoluzionato queste macchine, consentendo loro di seguire istruzioni precise da programmi informatici generati tramite software CAD (Computer-Aided Design) e CAM (Computer-Aided Manufacturing). Ciò ha permesso ai torni CNC di eseguire lavorazioni altamente precise e ripetibili, essenziali per i settori che richiedono tolleranze ristrette, come quello aerospaziale, delle apparecchiature mediche e automobilistico.

La tecnologia CNC ha introdotto anche funzionalità multiasse, ampliando la gamma di operazioni che i torni possono eseguire. Ad esempio, i torni CNC a 3 assi gestiscono progetti più complessi, i torni a 4 assi consentono di eseguire contornature complesse e lavorazioni multiprocesso, mentre i torni a 5 assi consentono l'avvicinamento degli utensili praticamente da qualsiasi direzione, fondamentale per la produzione di geometrie complesse. Alcuni torni CNC dispongono addirittura di sei o più assi, offrendo una flessibilità e una precisione senza precedenti.

L'automazione fornita dalla tecnologia CNC aumenta significativamente l'efficienza e la produttività, consentendo un funzionamento continuo con tempi di inattività minimi e costi di manodopera ridotti. I torni CNC possono lavorare con diversi materiali, tra cui metalli, plastiche, ceramiche e materiali compositi, il che li rende estremamente versatili. Inoltre, l'automazione migliora la sicurezza sul posto di lavoro, riducendo al minimo l'intervento manuale e l'esposizione ai rischi. La lavorazione CNC promuove anche la sostenibilità grazie all'uso efficiente dei materiali e alla riduzione degli scarti.

In sintesi, la tecnologia CNC ha trasformato i torni in strumenti altamente automatizzati, precisi e versatili, rivoluzionando l'industria manifatturiera grazie al miglioramento della produttività, della sicurezza e della capacità di produrre pezzi complessi con elevata precisione.

Il tornio è considerato la "madre delle macchine utensili" per il suo ruolo fondamentale nella storia e nello sviluppo delle macchine utensili. Il principio di base del tornio, che consiste nel far ruotare un pezzo contro un utensile da taglio, ha gettato le basi per la lavorazione moderna. Nel corso della storia, innovazioni significative come l'aggiunta di un arco rotante da parte dei Romani e il tornio a pedale nel Medioevo ne hanno migliorato l'efficienza e la funzionalità.

Durante la Rivoluzione industriale, il tornio divenne fondamentale per la produzione di massa di pezzi, portando allo sviluppo di macchinari più sofisticati, tra cui torni idraulici alimentati da motori a vapore. Questo periodo ha visto l'evoluzione del tornio in uno strumento più preciso e versatile, essenziale per la creazione di pezzi per altre macchine.

La capacità del tornio di eseguire varie operazioni, come la tornitura, la foratura e il taglio, lo ha reso uno strumento indispensabile in diversi settori industriali. La sua versatilità e adattabilità ne hanno garantito la costante attualità, dall'invenzione del tornio a slitta interamente metallico di Jacques de Vaucanson nel XVIII secolo ai moderni torni CNC di oggi.

In sintesi, l'importanza storica del tornio, il suo ruolo nella Rivoluzione industriale, la sua progettazione fondamentale per altre macchine utensili e i continui progressi in termini di precisione e automazione ne fanno la "madre delle macchine utensili".

I torni moderni, che si sono evoluti in modo significativo rispetto alle loro controparti storiche, sono disponibili in vari tipi in base al loro design, alla funzionalità e all'applicazione. Il tornio a motore, noto anche come tornio centrale, è il tipo più comune e versatile, azionato da un motore elettrico e utilizzato per un'ampia gamma di operazioni di tornitura come il taglio, la levigatura, la zigrinatura e la foratura su vari materiali come metalli, plastica e legno. I torni da banco sono più piccoli e progettati per lavori di precisione su pezzi piccoli, e sono ideali per la gioielleria e l'orologeria grazie alle loro dimensioni compatte e alla capacità di eseguire operazioni dettagliate.

I torni a torretta sono caratterizzati da una torretta rotante che contiene più utensili da taglio, consentendo un cambio utensile rapido ed efficiente e rendendoli adatti alla produzione di massa. I torni CNC, o torni a controllo numerico computerizzato, sono controllati da un computer e offrono processi di lavorazione altamente precisi, che li rendono perfetti per progetti complessi e per la produzione di grandi volumi in settori come quello aerospaziale e automobilistico.

I torni veloci operano ad alta velocità e sono utilizzati principalmente per operazioni di finitura e lucidatura, mentre i torni verticali, con un orientamento verticale del mandrino, gestiscono pezzi grandi e pesanti e sono comunemente utilizzati nelle industrie pesanti per la lavorazione di componenti come i dischi delle turbine. I torni da attrezzeria sono macchine ad alta precisione progettate per master e utensili a bassa produzione, noti per la loro rigidità e precisione.

I torni speciali sono progettati su misura per compiti specifici, spesso utilizzati per operazioni pesanti in cui i torni standard sono inadeguati. I torni automatici, progettati per la produzione di grandi volumi, sono in grado di eseguire automaticamente diverse operazioni, migliorando la produttività e l'efficienza. Ogni tipo di tornio moderno è stato sviluppato per soddisfare esigenze di lavorazione specifiche, dai lavori di precisione alla produzione su larga scala, e continua a essere fondamentale in numerosi settori.