Avete mai pensato a come le industrie possano ottenere miglioramenti superficiali così precisi sui metalli? La chiave potrebbe essere il rivestimento laser. Questa tecnica avanzata fonde i materiali di rivestimento sui substrati mediante raggi laser, creando superfici resistenti all'usura, alla corrosione e al calore. In questo articolo scopriremo come il rivestimento laser rivoluziona i processi di produzione e riparazione in vari settori, offrendo durata ed efficienza economica. Immergetevi per comprendere le complessità di questa tecnologia e il suo impatto trasformativo sull'ingegneria moderna.

Il rivestimento laser è un processo che utilizza diversi metodi di riempimento per depositare materiali di rivestimento selezionati sulla superficie di un substrato.

Il materiale viene fuso sulla superficie del substrato con uno strato sottile dopo essere stato irradiato da un laser, quindi solidificato rapidamente per formare un rivestimento superficiale con una diluizione minima e un legame metallurgico con il materiale del substrato.

Questo migliora significativamente la resistenza della superficie all'usura, alla corrosione, al calore, all'ossidazione e ne aumenta le proprietà elettriche sul materiale di base.

Il rivestimento laser è una tecnologia economica che permette di creare superfici in lega ad alte prestazioni su substrati metallici economici senza alterare le proprietà del substrato. In questo modo si riducono i costi e si conservano materiali metallici preziosi e rari.

I laser utilizzati per il cladding laser sono principalmente quelli a CO2 laser e laser a stato solido, come laser a disco, laser a fibra e laser a diodi.

La placcatura laser può essere suddivisa in due categorie in base al diverso processo di alimentazione della polvere: metodo di preimpostazione della polvere e alimentazione sincrona della polvere.

I due metodi sono simili, ma l'alimentazione sincrona della polvere presenta vantaggi quali la facilità di automazione e controllo, l'elevato assorbimento di energia laser e l'assenza di porosità interna. Ciò è particolarmente vantaggioso per il rivestimento di ceramiche metalliche, in quanto migliora significativamente le proprietà anti-cracking dello strato di rivestimento e consente una distribuzione uniforme della fase ceramica dura in tutto lo strato di rivestimento.

1. Il rivestimento laser presenta le seguenti caratteristiche

Il rivestimento laser è molto adatto per la riparazione di parti comunemente usurate nei campi petroliferi, grazie alla sua resistenza all'usura.

2. Differenze e analogie tra cladding laser e laser alloying

Sia il laser cladding che il laser alloying utilizzano fasci laser ad alta densità energetica per formare uno strato di lega sulla superficie di un substrato, che viene fuso con il substrato e ha una composizione e proprietà uniche.

I due processi sono simili, ma fondamentalmente diversi, con le seguenti differenze principali:

(1) Nel rivestimento laser, il materiale di rivestimento viene completamente fuso con uno strato di fusione della matrice estremamente sottile, causando un impatto minimo sulla composizione del rivestimento. Nella lega laser, gli elementi di lega vengono aggiunti alla superficie del materiale di base nello strato composito fuso, formando un nuovo strato di lega basato sul materiale di base.

(2) Il rivestimento laser non si basa sul metallo fuso dello strato superficiale del substrato come solvente, ma fonde una polvere di lega preconfigurata per creare la lega oggetto dello strato di rivestimento. Allo stesso tempo, anche la lega della matrice presenta un sottile strato di fusione, che porta alla formazione di un legame metallurgico.

Il cladding laser è una base fondamentale per la riparazione e la rigenerazione di parti guaste in condizioni estreme e per la produzione diretta di parti metalliche. Ha ricevuto un'attenzione significativa da parte della comunità scientifica e delle aziende di tutto il mondo per la sua capacità di preparare nuovi materiali.

La valutazione della qualità del rivestimento laser comporta due aspetti principali: macroscopico e microscopico.

L'aspetto macroscopico esamina la forma del canale di fusione, le irregolarità della superficie, le fessurazioni, la porosità e il tasso di diluizione. L'aspetto microscopico esamina la formazione di una buona organizzazione e la fornitura delle proprietà richieste.

Inoltre, è necessario determinare il tipo e la distribuzione degli elementi chimici nello strato di rivestimento superficiale, prestare attenzione all'analisi dello strato di transizione per l'incollaggio metallurgico e, se necessario, eseguire test di durata della qualità.

Gli sforzi di ricerca si concentrano sullo sviluppo delle apparecchiature di rivestimento, sulla dinamica del bagno di fusione, sulla progettazione della composizione della lega, sui metodi di formazione, propagazione e controllo delle cricche e sulle forze di legame tra lo strato di rivestimento e il substrato.

Le principali sfide che si pongono all'ulteriore applicazione della tecnologia di deposizione laser sono:

La lavorazione del rivestimento laser ha un'ampia gamma di applicazioni e campi, che abbracciano quasi l'intero settore della produzione di macchinari.

Attualmente, il rivestimento laser è stato applicato con successo ad acciaio inossidabile, acciaio per stampi e ghisa malleabile, ghisa grigialeghe di rame, leghe di titanio, leghe di alluminio e leghe speciali come quelle a base di cobalto, nichel, ferro e altre polveri di leghe autofusibili e fasi ceramiche sulla superficie del rivestimento laser.

Le polveri di leghe a base di ferro sono adatte per i pezzi che richiedono una resistenza locale all'usura e sono soggetti a deformazione.

Le polveri di leghe a base di nichel sono ideali per i componenti che necessitano di resistenza all'abrasione locale, resistenza al calore e resistenza alla fatica termica.

Le polveri di leghe a base di cobalto sono adatte per i componenti che richiedono resistenza all'abrasione locale, resistenza alla corrosione e resistenza alla fatica termica.

I rivestimenti ceramici hanno un'elevata resistenza alle alte temperature, una buona stabilità termica e un'elevata stabilità chimica, che li rende adatti a parti che richiedono resistenza all'usura, alla corrosione, alle alte temperature e all'ossidazione.

Alcune applicazioni tipiche del rivestimento laser sono:

Produzione e rifabbricazione di attrezzature e componenti per l'industria mineraria

Le attrezzature per l'estrazione del carbone sono soggette a una forte usura a causa del duro ambiente di lavoro, che porta a frequenti guasti dei componenti. Il rivestimento laser viene utilizzato per produrre e rigenerare queste parti, tra cui:

Denti da taglio per testata stradale

Colonna di supporto idraulico dopo il rivestimento

Picks dopo il rivestimento laser

Produzione e rifabbricazione di apparecchiature elettriche e loro componenti

Le apparecchiature elettriche hanno un elevato volume di distribuzione e sono destinate a funzionare continuamente, il che le rende vulnerabili ai danni dei componenti.

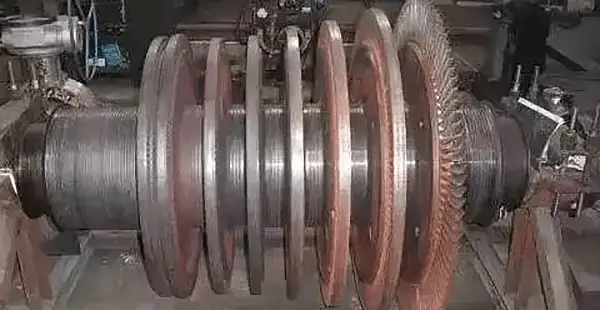

La turbina a vapore è il cuore della generazione di energia termica, ma le sue condizioni di lavoro impegnative, tra cui le alte temperature e il calore, portano a un'usura regolare dei componenti chiave, come l'albero principale e le palette dinamiche, che devono essere riparati annualmente.

La turbina a gas è inoltre soggetta a danni a causa dell'esposizione a temperature elevate, fino a 1300℃.

La tecnologia di rigenerazione laser offre una soluzione efficace per ripristinare le prestazioni delle apparecchiature danneggiate ed è molto più conveniente, con un prezzo che è solo un decimo di quello di un'unità nuova.

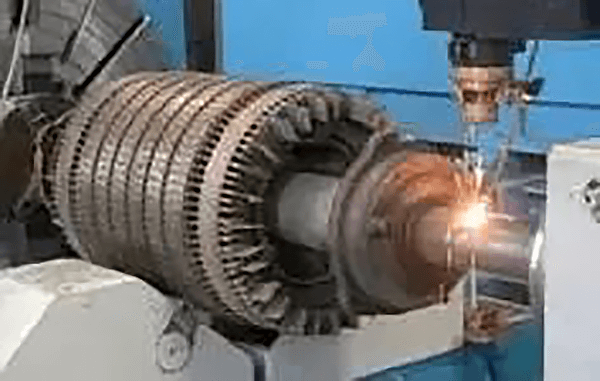

Rivestimento laser dell'albero del motore

Riparazione del rotore della turbina a vapore

Riparazione dell'usura delle pale del ventilatore di scarico delle polveri

Produzione e rigenerazione di apparecchiature petrolchimiche e dei loro componenti

L'industria petrolchimica opera secondo un modello di produzione di massa, che richiede l'uso di macchine che lavorano continuamente in ambienti difficili. Nel tempo, l'esposizione a tali condizioni provoca danni, usura e corrosione dei componenti delle apparecchiature.

Valvole, pompe, giranti, perni del rotore, dischi, boccole e piastrelle dell'albero sono tra le parti più soggette a guasti. Questi componenti non solo sono costosi, ma anche di forma complessa, rendendo difficili le riparazioni.

Tuttavia, l'avvento della tecnologia di fusione laser ha eliminato queste sfide, rendendo possibile la riparazione e la produzione efficace di questi componenti.

Rivestimento laser di rivestimenti ceramici duri su tubi di perforazione petrolifera, perforazione strumenti, ecc.

Produzione e rifabbricazione di apparecchiature e componenti ferroviari

La rapida crescita del trasporto ferroviario e il corrispondente sviluppo socio-economico hanno determinato un'elevata domanda di nuovi veicoli ferroviari e un aumento del numero e delle prestazioni dei componenti chiave.

Una soluzione a questa domanda è l'applicazione della tecnologia di rigenerazione, che offre la possibilità di riutilizzare le parti usurabili dei veicoli.

La tecnologia alla base della rigenerazione è il rafforzamento della superficie con il laser. Questo processo prevede l'applicazione della tecnologia di rivestimento superficiale al laser per riparare e rinforzare la superficie dei pezzi rigenerati.

Rifabbricazione di componenti chiave in altre industrie di macchinari

La rigenerazione dei componenti chiave non si limita all'industria ferroviaria, ma trova applicazione anche in una serie di altri settori industriali, tra cui quello metallurgico, petrolchimico, minerario, chimico, aeronautico, automobilistico, navale, delle macchine utensili e altri ancora.

Per riparare e migliorare le prestazioni di apparecchiature di precisione, grandi attrezzature e parti di valore soggette a usura, erosione e corrosione, viene utilizzato il processo di rivestimento laser.

Rivestimento laser di barre a vite senza fine per alesatrici e fresatrici a portale

Rulli di colata continua in acciaio altamente resistenti all'usura con rivestimento laser