Immaginate un trattamento in grado di migliorare la durata del metallo con una precisione millimetrica, una distorsione minima e senza aggiungere altri materiali. Il trattamento termico laser fa proprio questo, utilizzando laser ad alta intensità per indurire le superfici metalliche, migliorando la resistenza all'usura, alla fatica e alla corrosione. In questo articolo scoprirete come funziona questa tecnologia avanzata, i suoi vantaggi rispetto ai metodi tradizionali e le sue ampie applicazioni in settori come quello automobilistico e aerospaziale. Preparatevi a scoprire come il trattamento termico laser sta rivoluzionando l'ingegneria dei materiali.

Il trattamento termico laser è una tecnica avanzata di modifica delle superfici che utilizza radiazioni laser ad alta intensità per riscaldare e modificare selettivamente le proprietà dei materiali metallici. Quando il raggio laser focalizzato colpisce la superficie del metallo, una parte dell'energia viene inizialmente riflessa. Tuttavia, una volta superata la riflessione, la maggior parte dell'energia laser penetra e viene assorbita dalla superficie metallica.

Questo processo di assorbimento eccita gli elettroni all'interno del reticolo metallico, facendoli oscillare e scontrare con gli atomi del reticolo e altri elettroni. Queste interazioni trasferiscono rapidamente l'energia termica dalla superficie alla massa del materiale, creando un forte gradiente di temperatura. Il risultato è una velocità di riscaldamento estremamente elevata associata a una successiva velocità di raffreddamento, fondamentale per ottenere l'effetto di indurimento superficiale desiderato.

Il vantaggio principale del trattamento termico laser risiede nella sua capacità di fornire una densità di potenza eccezionalmente elevata, in genere compresa tra 10^3 e 10^6 W/cm^2 . Questo apporto di energia concentrata consente all'area irradiata di raggiungere temperature di austenitizzazione (tipicamente 900-1200°C per gli acciai) in pochi millisecondi. Il controllo preciso della zona interessata dal calore consente un trattamento localizzato senza influire sulle proprietà del pezzo.

A causa della brevità dell'interazione laser-materiale e dell'elevata conducibilità termica dei metalli, l'apporto di calore rimane in gran parte confinato allo strato superficiale. Il materiale circostante, mantenendo una temperatura relativamente bassa, funge da efficiente dissipatore di calore. Questo meccanismo intrinseco di "auto-recupero" facilita velocità di raffreddamento rapide, spesso superiori a 1000°C/s, sufficienti a indurre la trasformazione martensitica in molti acciai senza la necessità di ricorrere a quenchants esterni.

La combinazione di riscaldamento e raffreddamento rapidi produce una microstruttura raffinata con una maggiore durezza, resistenza all'usura e alla fatica nello strato superficiale trattato. Questo processo, talvolta definito "tempra di trasformazione" o "tempra laser", può produrre profondità di incisione comprese tra 0,1 e 1,5 mm, a seconda dei parametri del laser e delle proprietà del materiale.

Tecnologia di rivestimento laser

Il trattamento termico laser è una tecnica avanzata di modifica della superficie che utilizza fasci laser ad alta densità per alterare le proprietà superficiali dei metalli. Questo processo può indurre varie trasformazioni, tra cui l'indurimento per trasformazione di fase (come la trasformazione martensitica superficiale), l'alligazione superficiale e altre modifiche, che danno luogo a composizioni superficiali, microstrutture e proprietà uniche, spesso irraggiungibili con i metodi convenzionali.

Grazie al trattamento termico laser, la durezza superficiale della ghisa può essere aumentata fino a oltre 60 HRC (durezza Rockwell C), mentre gli acciai a medio e alto tenore di carbonio possono raggiungere una durezza superficiale superiore a 70 HRC. Questi miglioramenti aumentano in modo significativo la resistenza all'usura, la resistenza alla fatica, la resistenza alla corrosione e all'ossidazione, prolungando così la durata dei componenti trattati.

Rispetto ai processi di trattamento termico tradizionali, come la tempra a induzione, la carburazione e la nitrurazione, il trattamento termico laser offre diversi vantaggi:

Tuttavia, il trattamento termico laser presenta anche alcune sfide:

Nonostante queste sfide, le capacità uniche del trattamento termico laser lo rendono uno strumento prezioso nella produzione moderna, in particolare per i componenti di alta precisione e le applicazioni di ingegneria superficiale localizzata.

Il trattamento termico laser ha rivoluzionato i processi di modifica delle superfici in un ampio spettro di componenti metallici. La sua precisione e versatilità lo rendono particolarmente prezioso nei settori in cui la resistenza all'usura e la durata sono fondamentali, come l'industria automobilistica, la metallurgia, il petrolio, i macchinari pesanti, le attrezzature agricole e i settori ad alta tecnologia come l'aerospaziale e l'aviazione.

1. Industria automobilistica

Il settore automobilistico ha abbracciato il trattamento termico laser per la sua capacità di migliorare le prestazioni dei componenti critici. Questa tecnologia è ampiamente applicata a parti come blocchi cilindri, canne cilindri, alberi a gomito, alberi a camme e sedi di valvole.

Ad esempio, General Motors utilizza una serie di laser ad alta potenza (in genere nell'ordine di diversi kilowatt) per il trattamento termico dei componenti automobilistici. Un'applicazione degna di nota è l'indurimento selettivo delle pareti interne dei gusci dei commutatori mediante laser CO2. Questo processo ha migliorato drasticamente l'efficienza produttiva, con una produzione giornaliera che ha raggiunto i 30.000 set - un aumento di quattro volte rispetto ai metodi tradizionali. I componenti ottenuti presentano una resistenza all'usura superiore e una maggiore durata, contribuendo all'affidabilità e alle prestazioni complessive del veicolo.

2. Produzione di grandi locomotive

L'industria delle locomotive ha adottato il trattamento termico laser per prolungare in modo significativo la durata di vita dei componenti critici. Questa tecnologia è particolarmente efficace per il trattamento di parti di grandi dimensioni come:

Anche la produzione di stampi, parte integrante della produzione di locomotive, ha beneficiato del trattamento termico laser. Le geometrie complesse e i requisiti di alta precisione degli stampi portano spesso a un'usura prematura e a costose sostituzioni. La tempra superficiale laser offre una soluzione:

L'adozione del trattamento termico laser nella produzione di stampi ha portato a significativi risparmi sui costi, alla riduzione dei tempi di inattività e al miglioramento della qualità del prodotto. Con l'avanzare della tecnologia, si prevede che la sua applicazione nella produzione di locomotive si espanderà, migliorando ulteriormente la durata e le prestazioni di questi mezzi di trasporto critici.

Il laser trattamento della superficie La tecnologia laser comprende diverse tecniche, tra cui: la trasformazione di fase laser, il rivestimento laser, la lega laser e il trattamento composito superficiale laser.

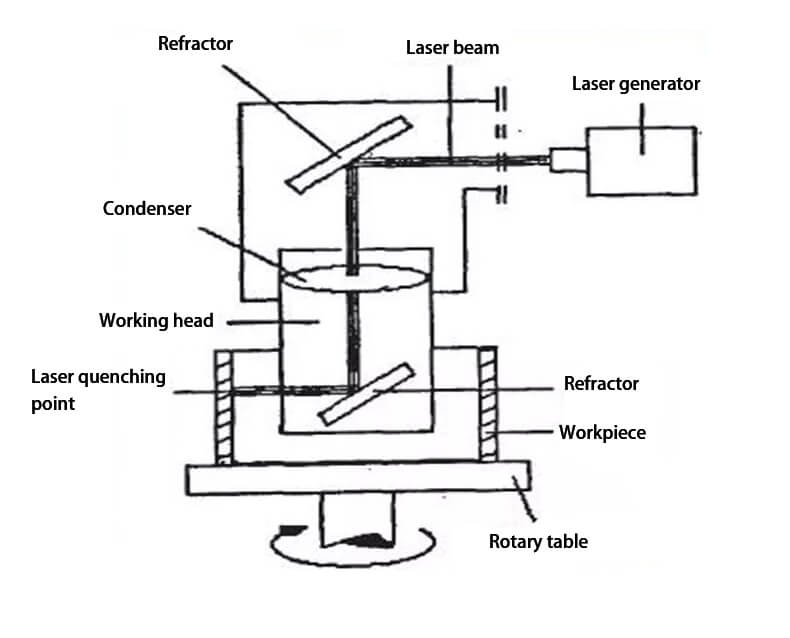

(1) Principio della tempra laser della superficie

La tempra superficiale laser è un processo di trattamento termico avanzato che utilizza un raggio laser ad alta energia per riscaldare rapidamente lo strato superficiale di un pezzo metallico a temperature superiori al punto di austenizzazione. Quando il raggio laser si sposta, l'area riscaldata si auto-estingue rapidamente per conduzione termica nel materiale più freddo. Questo rapido raffreddamento trasforma l'austenite in martensite, una microstruttura dura con un'elevata resistenza all'usura. Il processo induce uno strato di tensione residua di compressione sulla superficie, migliorando in modo significativo la resistenza alla fatica e all'usura del materiale senza influire sulle proprietà del nucleo.

(2) Caratteristiche della tempra laser di superficie

I recenti progressi nella tempra laser delle superfici hanno rivelato che l'applicazione di una pressione esterna durante il processo e il suo rilascio dopo la tempra possono aumentare in modo sostanziale la tensione di compressione residua. Questa innovazione migliora ulteriormente la resistenza alla compressione e alla fatica del pezzo trattato, ampliando le potenziali applicazioni della tecnica.

I cicli di riscaldamento e raffreddamento rapidi e localizzati, propri della tempra superficiale al laser, riducono al minimo il trasferimento di calore al materiale in massa. Ciò si traduce in una distorsione termica ridotta, in genere da 1/3 a 1/10 di quella osservata nei metodi convenzionali di tempra ad alta frequenza. La distorsione minima riduce significativamente la necessità di lavorazioni successive al trattamento, riducendo così i costi complessivi di produzione e migliorando l'accuratezza dimensionale.

L'estinzione laser delle superfici è un processo di auto-raffreddamento che elimina la necessità di utilizzare quenchants, rendendolo un metodo di trattamento termico pulito e rispettoso dell'ambiente. Il processo può essere perfettamente integrato nei sistemi di lavorazione laser esistenti, consentendo la lavorazione composta e facilitando le linee di produzione automatiche. Questa integrazione migliora l'efficienza produttiva e riduce i requisiti di movimentazione.

La natura senza contatto della lavorazione laser consente un trattamento preciso di geometrie complesse, tra cui scanalature strette, superfici interne e aree localizzate che sono difficili da trattare con i metodi convenzionali. Questa versatilità rende la tempra laser particolarmente preziosa per il trattamento di componenti critici con design intricati.

(3) Applicazioni della tempra laser di superficie

I vantaggi unici della tempra superficiale al laser hanno portato alla sua adozione diffusa in diversi settori industriali. Nel settore automobilistico, è stato dimostrato che aumenta di oltre tre volte la resistenza all'usura dei blocchi cilindri dei motori, prolungandone significativamente la durata e le prestazioni. Nella lavorazione dei metalli, questa tecnica ha raddoppiato la durata dei taglienti delle cesoie per lamiere d'acciaio laminate a caldo, riducendo i tempi di fermo e i costi di sostituzione.

La tempra laser delle superfici è ampiamente utilizzata nell'industria delle macchine utensili per trattare le guide, migliorandone la resistenza all'usura e mantenendo la precisione per lunghi periodi. Nei sistemi di trasmissione di potenza, il processo viene applicato alle superfici dei denti degli ingranaggi, migliorandone notevolmente la capacità di carico e la durata. L'industria automobilistica e aerospaziale trae vantaggio dai colli di manovella e dalle camme degli alberi motore sottoposti a trattamento laser, che presentano una resistenza superiore all'usura e alla fatica.

Questa tecnica ha rivoluzionato anche l'industria degli utensili e degli stampi, dove viene utilizzata per migliorare la durata di vari taglienti. Questa applicazione ha portato a miglioramenti significativi nella durata degli utensili, nelle prestazioni di taglio e nell'efficienza produttiva complessiva.

Le applicazioni emergenti includono il trattamento di impianti biomedici per migliorare la resistenza all'usura e la biocompatibilità e l'indurimento superficiale di componenti del settore delle energie rinnovabili, come gli ingranaggi e gli alberi delle turbine eoliche, per prolungarne la durata operativa in ambienti difficili.