Avete mai pensato a come funzionano i macchinari in condizioni di freddo estremo? I cuscinetti a bassa temperatura sono progettati per funzionare in modo efficiente a temperature inferiori a -60°C, fondamentali per apparecchiature come le pompe per liquidi nei razzi e nelle navicelle spaziali. Questo articolo approfondisce i loro materiali speciali, il design strutturale e il motivo per cui sono essenziali per ridurre al minimo l'attrito e prevenire gli inceppamenti in ambienti difficili. Scoprite come questi cuscinetti mantengono prestazioni ottimali e longevità anche nelle condizioni più rigide, garantendo l'affidabilità di una tecnologia avanzata. Approfondite i dettagli e scoprite come queste innovazioni consentono ai macchinari più importanti di funzionare senza problemi anche negli ambienti più freddi.

I cuscinetti per basse temperature non sono progettati per funzionare stabilmente in ambienti ad alta temperatura, come i cuscinetti per alte temperature. Sono invece progettati con materiali e strutture speciali per ridurre l'attrito e minimizzare il riscaldamento da attrito, mantenendo così basse le temperature durante il funzionamento prolungato.

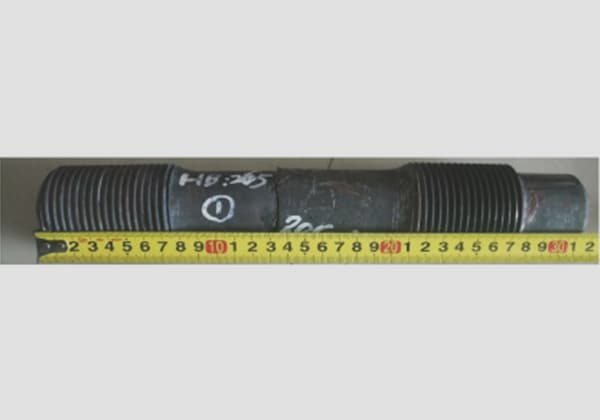

I cuscinetti che operano a temperature inferiori a -60 ℃ sono considerati cuscinetti per basse temperature.

Sono utilizzati principalmente in varie pompe per liquidi, tra cui quelle per il gas naturale liquefatto, l'azoto liquido (idrogeno, ossigeno), il butano, i razzi e i missili, i veicoli spaziali e altro ancora.

La temperatura di esercizio è un indicatore critico delle prestazioni per i produttori di cuscinetti di alta qualità a livello globale. È un parametro chiave per valutare la sofisticazione tecnologica e la precisione dei materiali, della progettazione e dei processi di produzione dei cuscinetti.

La temperatura di esercizio di un cuscinetto a bassa temperatura è il riflesso diretto della metallurgia avanzata, delle tecniche di trattamento termico e dell'ingegneria delle superfici impiegate nella sua produzione. Questo parametro è fondamentale per le applicazioni che richiedono efficienza e durata ottimali, in particolare in ambienti criogenici o sotto zero.

I protocolli di misurazione prevedono in genere il monitoraggio del differenziale di temperatura tra l'anello esterno del cuscinetto e il lubrificante di raffreddamento in circolazione durante i test operativi standardizzati. Questo metodo consente un confronto accurato tra i diversi progetti e produttori di cuscinetti.

Temperature di esercizio più basse sono strettamente correlate a una maggiore durata dei cuscinetti, a una migliore efficienza energetica e a prestazioni complessive più elevate. La riduzione dello stress termico minimizza l'affaticamento dei materiali, preserva l'integrità del lubrificante e mantiene le tolleranze più strette nel tempo.

I principali produttori di cuscinetti sfruttano le loro tecnologie proprietarie e la loro esperienza nella scienza dei materiali per ottenere vantaggi competitivi nel mercato dei cuscinetti a bassa temperatura. Queste innovazioni si rivolgono a settori esigenti come l'aerospaziale, la criogenia e la produzione avanzata.

Ad esempio, i cuscinetti a rulli autoallineanti di Timken sono stati sottoposti a test rigorosi e ottimizzati, ottenendo una temperatura di esercizio inferiore di circa 15,5°C rispetto a prodotti analoghi. Questo significativo miglioramento dimostra i progressi di Timken nella progettazione dei cuscinetti, nella selezione dei materiali e nelle tecniche di finitura superficiale. Per contro, alcuni marchi internazionali rinomati presentano ancora temperature di esercizio superiori a 19°C rispetto al benchmark di Timken, evidenziando la variabilità delle prestazioni nel settore e la continua ricerca di un funzionamento a temperature più basse.

I cuscinetti per basse temperature sono costituiti principalmente da cuscinetti radiali rigidi a sfere a una corona e da cuscinetti a rulli cilindrici, progettati per mantenere le prestazioni in ambienti estremamente freddi. Questi cuscinetti specializzati sono progettati per attenuare il fenomeno dell'inceppamento, che può verificarsi a causa di fattori esterni (come le fluttuazioni di temperatura) e interni (come i coefficienti di espansione termica differenziali tra albero, alloggiamento e componenti del cuscinetto).

Il problema dell'inceppamento nelle applicazioni a bassa temperatura si aggrava in presenza di variazioni significative della temperatura. Poiché i diversi materiali si contraggono a velocità diseguali, le distanze operative all'interno del gruppo di cuscinetti possono diminuire, portando potenzialmente al grippaggio. Per affrontare questa sfida, è fondamentale condurre un'analisi termica approfondita e selezionare i materiali per le apparecchiature che operano in ampi intervalli di temperatura, in particolare nelle applicazioni criogeniche.

Quando si progettano sistemi di cuscinetti per basse temperature, gli ingegneri devono calcolare con attenzione i coefficienti di espansione termica di tutti i materiali coinvolti e selezionare componenti con coefficienti simili per garantire la stabilità dimensionale e mantenere le distanze corrette in tutto l'intervallo di temperature operative. Questo approccio contribuisce a preservare le prestazioni e la durata dei cuscinetti in condizioni di freddo estremo.

Dal punto di vista della progettazione strutturale, è consigliabile evitare l'uso di cuscinetti a rulli conici su entrambe le estremità di un albero nelle applicazioni a bassa temperatura. Questa configurazione può essere problematica in quanto le variazioni di lunghezza dell'albero indotte dalla temperatura possono far aumentare la distanza tra i cuscinetti, causando potenzialmente un precarico eccessivo o un inceppamento.

Una strategia di progettazione più efficace per i cuscinetti a bassa temperatura consiste nell'utilizzare una coppia di cuscinetti a rulli conici a un'estremità dell'albero per un posizionamento assiale e radiale preciso, mentre all'estremità opposta si utilizza un cuscinetto a rulli cilindrici o un cuscinetto a sfere a gola profonda. Questa configurazione consente l'espansione e la contrazione termica assiale dell'albero all'interno di un intervallo specificato, adattando le variazioni dimensionali dovute alle fluttuazioni di temperatura e mantenendo il supporto radiale.

Selezione dell'acciaio per cuscinetti a bassa temperatura

I cuscinetti per basse temperature sono tipicamente realizzati in acciaio inossidabile, come 9Cr18 e 9Cr18Mo, o in materiali come il bronzo al berillio, la ceramica e altri.

Per le temperature estremamente basse (temperatura limite -253 ℃), è possibile scegliere il materiale 6Cr14Mo, ma deve essere utilizzato solo in un ambiente sotto vuoto.

Nota: quando si utilizzano cuscinetti a bassa temperatura, è importante fare attenzione alle ustioni dovute alla lubrificazione, quindi scegliere un lubrificante appropriato.

Elenco dei materiali dei cuscinetti e della temperatura di esercizio

| Sistema in acciaio | Scienza dei materiali | Temperatura di lavoro | Osservazioni |

| Cuscinetti per alte temperature acciaio | GCr4Mo4V | ≤315℃ | |

| GCr14Mo4 | ≤330°℃ | Mezzo resistente alla corrosione | |

| Acciaio ad alta velocità | W6Mo5Cr4V2 | ≤430℃ | |

| W9Cr4V2Mo | ≤450°℃ | ||

| W18Cr4V | ≤550°℃ | ||

| Carburato ad alta temperatura acciaio per cuscinetti | H10Cr4Mo4N | ≤550°℃ | Per cuscinetti carbonizzati di grandi dimensioni |

| i4VRR6027 | |||

| Acciaio inox resistente al calore | 4Cr13 | ≤400℃ | Resistenza alla corrosione ad alta temperatura |

| 3Cr13 | ≤400℃ | Resistenza alla corrosione ad alta temperatura | |

| 2Cr13 | ≤600℃ | Nitrurazione È necessario un trattamento ad alta temperatura e resistenza alla corrosione. | |

| 1Cr13 | ≤650℃ | È necessario un trattamento di nitrurazione.Resistenza alle alte temperature e alla corrosione |