Vi siete mai chiesti come funzionano le macchine che costruiscono altre macchine? Immergetevi nell'affascinante mondo delle macchine utensili, essenziali per creare pezzi di alta precisione. Questo articolo svelerà i diversi tipi di macchine utensili CNC e il loro ruolo vitale nella produzione moderna. Preparatevi a esplorare la spina dorsale dell'innovazione industriale!

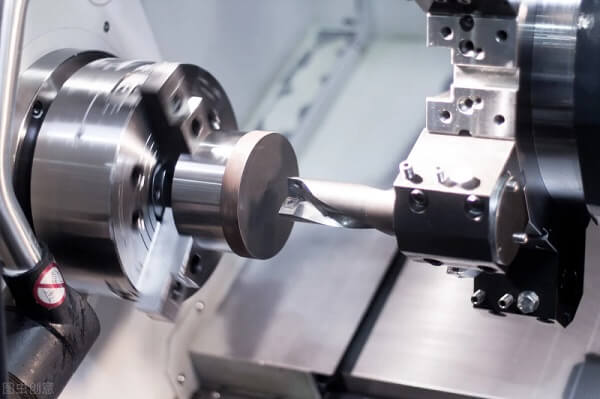

Per macchina utensile si intende una macchina utilizzata per produrre altre macchine. È nota anche come macchina da lavoro o macchina utensile e viene tradizionalmente chiamata macchina utensile.

Le macchine utensili sono generalmente suddivise in macchine utensili per il taglio dei metalli, macchine utensili per la forgiatura, macchine utensili per la lavorazione del legno e altre.

Nella moderna produzione meccanica, esistono molti modi per lavorare i pezzi meccanici. Oltre al taglio, ci sono anche la fusione, la forgiatura, la saldatura, lo stampaggio, l'estrusione e altri ancora. Tuttavia, i pezzi di alta precisione e di rugosità della superficie in genere devono essere lavorati con un metodo di taglio su una macchina utensile.

Le macchine utensili svolgono un ruolo importante nella costruzione della modernizzazione economica nazionale.

Esistono molte varietà e specifiche di macchine CNC e i metodi di classificazione possono variare. Tuttavia, in generale, possono essere classificate in base alla funzione e alla struttura utilizzando i seguenti quattro principi.

(1) Macchina CNC strumento con controllo del punto

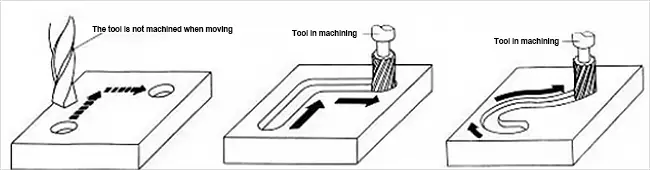

Il controllo per punti richiede solo il posizionamento accurato delle parti mobili della macchina utensile da un punto all'altro e i requisiti per la traiettoria di movimento tra i punti non sono rigorosi. Durante il movimento non viene eseguita alcuna lavorazione e il movimento tra gli assi delle coordinate è irrilevante.

Per ottenere un posizionamento rapido e preciso, lo spostamento tra due punti si muove in genere prima rapidamente e poi si avvicina lentamente al punto di posizionamento per garantire la precisione del posizionamento. La figura seguente mostra la traccia del movimento del controllo di posizione del punto.

Le macchine utensili con funzione di controllo del punto includono principalmente foratrici CNC, fresatrici CNC, punzonatrici CNC e altro ancora.

Con lo sviluppo della tecnologia di controllo numerico e la riduzione del prezzo dei sistemi di controllo numerico, i sistemi di controllo numerico utilizzati solo per il controllo dei punti stanno diventando sempre più rari.

(2) Macchina utensile CNC a controllo lineare

La macchina utensile CNC a controllo lineare, nota anche come macchina utensile CNC a controllo parallelo, ha la caratteristica non solo di posizionare con precisione i punti di controllo, ma anche di controllare la velocità di spostamento e la traiettoria tra due punti correlati.

Tuttavia, il suo percorso di movimento si muove solo parallelamente all'asse delle coordinate della macchina utensile, il che significa che solo un asse delle coordinate viene controllato contemporaneamente, eliminando la necessità di una funzione di interpolazione nel sistema CNC. Durante lo spostamento, l'utensile può tagliare alla velocità di avanzamento specificata e di solito può lavorare solo pezzi rettangolari e a gradini.

Le macchine utensili con funzione di controllo lineare sono costituite principalmente da torni CNC relativamente semplici, fresatrici CNC, rettifiche CNC e così via. Il sistema CNC di queste macchine utensili è noto anche come sistema CNC a controllo lineare. Allo stesso modo, Macchine utensili CNC che vengono utilizzati esclusivamente per il controllo lineare sono rari.

(3) Macchina utensile CNC a controllo di profilo

Schema di lavorazione della macchina utensile CNC a controllo numerico

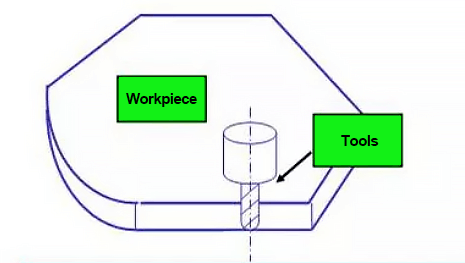

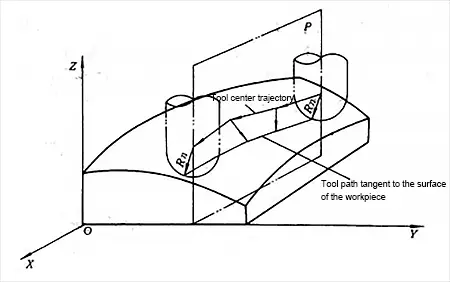

La macchina utensile CNC a controllo di profilo, nota anche come macchina utensile CNC a controllo continuo, ha la caratteristica di controllare lo spostamento e la velocità di due o più coordinate di movimento contemporaneamente.

Per soddisfare il percorso di movimento relativo dell'utensile lungo il contorno del pezzo e i requisiti del contorno di lavorazione del pezzo, il controllo dello spostamento e il controllo della velocità di ciascun movimento coordinato devono essere accuratamente coordinati in base alla relazione proporzionale specificata. Pertanto, il dispositivo NC in questa modalità di controllo richiede la funzione di interpolazione.

L'interpolazione consiste nel descrivere la forma della linea o dell'arco attraverso l'elaborazione matematica del calcolatore di interpolazione nel sistema NC, sulla base dei dati di base immessi dal programma, come le coordinate finali della linea, le coordinate finali dell'arco e le coordinate centrali o il raggio. Gli impulsi vengono quindi distribuiti a ciascun controllore dell'asse delle coordinate in base ai risultati del calcolo, controllando lo spostamento del collegamento di ciascun asse delle coordinate per soddisfare il contorno richiesto.

Durante il movimento, l'utensile può tagliare continuamente la superficie del pezzo e lavorare tutti i tipi di linee rette, archi e curve. Queste macchine utensili sono costituite principalmente da torni CNC, fresatrici CNC, macchine per il taglio a filo CNC, centri di lavoro e così via.

Il dispositivo NC corrispondente è chiamato sistema NC di controllo del contorno, che può essere classificato nelle seguenti forme in base al numero di assi coordinati di collegamento che controlla:

① Sollevatore a due assi

Viene utilizzato principalmente per Tornio NC lavorazione di superfici rotanti o fresatrice a controllo numerico per la lavorazione di superfici cilindriche curve.

② Semilinkage a due assi

È utilizzato principalmente per il controllo di macchine utensili con più di tre assi. Due assi possono essere collegati e l'altro asse può essere alimentato periodicamente.

③ Sollevatore a tre assi

In genere si divide in due categorie. Una è il collegamento di tre assi di coordinate lineari X/Y/Z, utilizzato soprattutto nelle fresatrici CNC, nei centri di lavoro e così via.

L'altra consiste nel controllare l'asse delle coordinate di rotazione che ruota attorno a uno degli assi delle coordinate lineari oltre alle due coordinate lineari in X/Y/Z simultaneamente.

Ad esempio, in un centro di tornitura, oltre al collegamento degli assi di coordinate lineari longitudinali (asse Z) e trasversali (asse x), è necessario controllare anche il collegamento del mandrino principale (asse c) che ruota attorno all'asse z allo stesso tempo.

④ Sollevatore a quattro assi

Controlla contemporaneamente il collegamento tra i tre assi di coordinate lineari X/Y/Z e un asse di coordinate rotanti.

⑤ Sollevatore a cinque assi

Oltre a controllare contemporaneamente il collegamento dei tre assi di coordinate X/Y/Z, controlla anche due assi di coordinate A, B e C che ruotano intorno a questi assi di coordinate lineari, formando un collegamento che controlla contemporaneamente cinque assi.

A questo punto, l'utensile può essere impostato in qualsiasi direzione nello spazio. Ad esempio, l'utensile può essere controllato per oscillare simultaneamente intorno all'asse x e all'asse y, in modo da mantenere una direzione normale con la superficie del contorno lavorata nel suo punto di taglio, garantendo la scorrevolezza della superficie lavorata, migliorando la precisione e l'efficienza della lavorazione e riducendo la rugosità della superficie lavorata.

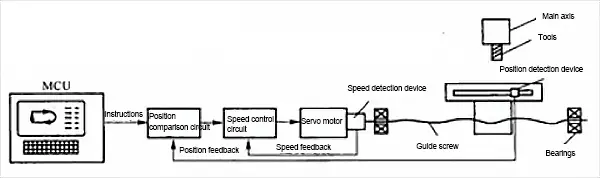

(1) macchina utensile CNC con controllo ad anello aperto

Il servoazionamento di avanzamento di questo tipo di macchina utensile è ad anello aperto, il che significa che non esiste un dispositivo di feedback di rilevamento. In genere, il motore di azionamento è un motore passo-passo. La caratteristica principale di un motore passo-passo è che ogni volta che il circuito di controllo modifica il segnale dell'impulso di comando, il motore ruota di un angolo di passo e il motore stesso ha una capacità autobloccante.

Il segnale di comando di avanzamento emesso dal sistema NC controlla il circuito di azionamento attraverso il distributore di impulsi. Controlla lo spostamento delle coordinate in base al numero di impulsi di trasformazione, la velocità di spostamento in base alla frequenza degli impulsi di trasformazione e la direzione dello spostamento in base all'ordine di distribuzione degli impulsi di trasformazione. Pertanto, la caratteristica più significativa di questa modalità di controllo è la convenienza del controllo, la semplicità della struttura e il prezzo contenuto.

Il flusso del segnale di comando inviato dal sistema NC è unidirezionale, per cui il sistema di controllo non presenta problemi di stabilità. Tuttavia, poiché l'errore della trasmissione meccanica non viene corretto dalla retroazione, la precisione dello spostamento non è elevata. Le prime macchine utensili CNC utilizzavano questa modalità di controllo, ma il tasso di guasti era relativamente alto.

Attualmente è ancora ampiamente utilizzata grazie ai miglioramenti apportati al circuito di pilotaggio. In Cina, in particolare, questa modalità di controllo è spesso utilizzata nella trasformazione NC di sistemi NC economici generali e di vecchie apparecchiature. Inoltre, questa modalità di controllo può essere configurata con un microcomputer a chip singolo o un computer a scheda singola come dispositivo di controllo numerico, riducendo il prezzo dell'intero sistema.

(2) macchina utensile con controllo ad anello chiuso

Il servoazionamento di avanzamento di questo tipo di macchina utensile NC funziona con una modalità di controllo di retroazione ad anello chiuso. Il motore di azionamento può essere un servomotore in c.c. o in c.a. ed è necessario configurare la retroazione di posizione e la retroazione di velocità.

Durante la lavorazione, lo spostamento effettivo delle parti mobili viene rilevato costantemente e restituito tempestivamente al comparatore del sistema NC. Questo valore viene poi confrontato con il segnale di comando ottenuto tramite interpolazione. La differenza tra i due viene utilizzata come segnale di controllo del servoazionamento, che aziona la parte in movimento per eliminare eventuali errori di spostamento.

La posizione di installazione dell'elemento di rilevamento della retroazione di posizione e del dispositivo di retroazione utilizzato determina se si tratta di una modalità di controllo ad anello chiuso o semichiuso.

① Controllo completo ad anello chiuso

Come illustrato nella figura, il dispositivo di retroazione della posizione adotta un elemento di rilevamento dello spostamento lineare, attualmente comunemente utilizzato con righelli a griglia. È installato sulla sella della macchina utensile e consente di rilevare direttamente lo spostamento lineare delle coordinate della macchina utensile.

Grazie alla retroazione, è possibile eliminare l'errore di trasmissione nell'intera catena di trasmissione meccanica dal motore alla sella della macchina, ottenendo un'elevata precisione di posizionamento statico della macchina utensile.

Tuttavia, all'interno dell'intero anello di controllo, le caratteristiche di attrito, rigidità e gioco di molti anelli di trasmissione meccanica sono non lineari. Inoltre, il tempo di risposta dinamica dell'intera catena di trasmissione meccanica è molto maggiore rispetto al tempo di risposta elettrica, il che comporta notevoli difficoltà nella correzione della stabilità dell'intero sistema ad anello chiuso. Di conseguenza, anche la progettazione e la regolazione del sistema sono molto complesse.

Questa modalità di controllo ad anello chiuso completo viene utilizzata principalmente per le macchine a coordinate CNC e le rettificatrici di precisione CNC che hanno requisiti di precisione elevati.

② Controllo ad anello semi-chiuso

Come illustrato nella figura, la retroazione di posizione utilizza un elemento di rilevamento dell'angolo e gli encoder sono il tipo principale attualmente utilizzato. Viene installato direttamente all'estremità del servomotore o della vite di comando.

Poiché la maggior parte dei collegamenti meccanici di trasmissione non sono inclusi nell'anello chiuso del sistema, è possibile ottenere caratteristiche di controllo più stabili.

Gli errori di trasmissione meccanica, come quelli presenti nella vite di trascinamento, non possono essere corretti in qualsiasi momento attraverso la retroazione. Tuttavia, il metodo di compensazione delle impostazioni del software può essere utilizzato per migliorare la precisione.

Attualmente, la maggior parte delle macchine utensili CNC adotta una modalità di controllo ad anello semi-chiuso.

Macchina utensile CNC a controllo ibrido

Le caratteristiche delle modalità di controllo sopra descritte sono combinate in modo selettivo per formare uno schema di controllo ibrido.

Come già detto, la modalità di controllo ad anello aperto ha una buona stabilità, un basso costo e una scarsa accuratezza, mentre la stabilità ad anello chiuso è scarsa.

Pertanto, per completarsi a vicenda e soddisfare i requisiti di controllo di alcune macchine utensili, è necessario adottare una modalità di controllo ibrida.

La compensazione ad anello aperto e quella ad anello semi-chiuso sono ampiamente utilizzate.

In base al livello funzionale di a CNC sistema, viene solitamente suddiviso in gradi bassi, medi e alti.

I confini dei gradi bassi, medi e alti sono relativi e gli standard di divisione variano a seconda dei periodi.

In base all'attuale livello di sviluppo, diversi tipi di Sistemi CNC possono essere suddivisi in gradi bassi, medi e alti in base a determinate funzioni e indicatori.

Tra questi, i gradi medi e alti sono generalmente indicati come CNC full-function o CNC standard.

Si tratta di macchine utensili a controllo numerico con vari processi di taglio come la tornitura e la fresatura, perforazione, rettifica, alesatura e piallatura.

Si possono suddividere nelle due seguenti categorie:

① Macchine utensili CNC ordinarie

Come torni CNC, fresatrici CNC, smerigliatrici CNC, ecc.

② Centri di lavorazione

La sua caratteristica principale è un magazzino utensili con un meccanismo di cambio utensile automatico, e il pezzo passa una volta sola.

Dopo il serraggio, cambiando automaticamente tutti i tipi di utensili da taglio, vari processi come la fresatura (tornitura) della chiave, la cerniera, la foratura e la maschiatura vengono elaborati in modo continuo su ogni superficie di lavorazione del pezzo sulla stessa macchina utensile, come i centri di lavorazione (costruzione/fresatura), i centri di tornitura, i centri di foratura, ecc.

Si tratta di macchine utensili a controllo numerico che adottano le tecniche di estrusione, punzonatura, pressatura, imbutitura e altre tecniche. processi di formatura. Comunemente vengono utilizzate presse a controllo numerico, presse a controllo numerico pressa piegatrice macchine, piegatrici di tubi a CNC, filatoi a CNC, ecc.

(3) Trattamento speciale

Ci sono principalmente macchine CNC WEDM, CNC EDM, macchine CNC per il taglio a fiamma, Macchina laser CNC, ecc.

(4) Rilievo e disegno

Si tratta principalmente di CMM, strumenti di impostazione utensili NC, plotter NC, ecc.