Immaginate di trasformare la polvere di metallo grezzo in parti complesse e ad alte prestazioni senza dover ricorrere ai tradizionali processi di fusione. Questa è la metallurgia delle polveri, una tecnica di produzione versatile che combina le polveri per creare materiali con proprietà uniche e forme complesse. Dagli ingranaggi automobilistici ai componenti aerospaziali, la metallurgia delle polveri offre precisione ed efficienza. Scoprite in questo articolo come funziona la metallurgia delle polveri, i suoi vantaggi e le sue vaste applicazioni in vari settori.

La metallurgia delle polveri è un processo di produzione che prevede l'utilizzo di polvere metallica, o di una miscela di polvere metallica e non metallica, come materia prima. La polvere viene poi formata e sinterizzata per produrre una serie di materiali metallici, materiali compositi e vari tipi di articoli.

La metallurgia delle polveri presenta analogie con la produzione di ceramica e appartiene alla famiglia delle tecnologie di sinterizzazione delle polveri. Di conseguenza, una serie di nuove tecnologie di metallurgia delle polveri può essere utilizzata anche per creare materiali ceramici.

I vantaggi della tecnologia della metallurgia delle polveri l'hanno resa uno strumento cruciale per risolvere i problemi dei nuovi materiali e per giocare un ruolo decisivo nello sviluppo delle tecnologie di produzione. nuovi materiali.

La metallurgia delle polveri prevede la creazione di polveri e la produzione di prodotti. La metallurgia delle polveri è principalmente un processo metallurgico, come suggerisce il nome.

I prodotti creati con la metallurgia delle polveri spesso vanno al di là dell'ambito dei materiali e della metallurgia, abbracciando più campi, come quello dei materiali e della metallurgia, dei macchinari e della meccanica.

La moderna stampa 3D di polveri metalliche, in particolare, combina diverse tecnologie come l'ingegneria meccanica, il CAD, l'ingegneria inversa, la produzione a strati, il controllo numerico, la scienza dei materiali e la tecnologia laser. Questa integrazione ha reso la tecnologia dei prodotti di metallurgia delle polveri una tecnologia completa e moderna che abbraccia diverse discipline.

La metallurgia delle polveri offre una composizione chimica distinta e proprietà meccaniche e fisiche che non sono ottenibili con la fusione tradizionale. metodi di colata.

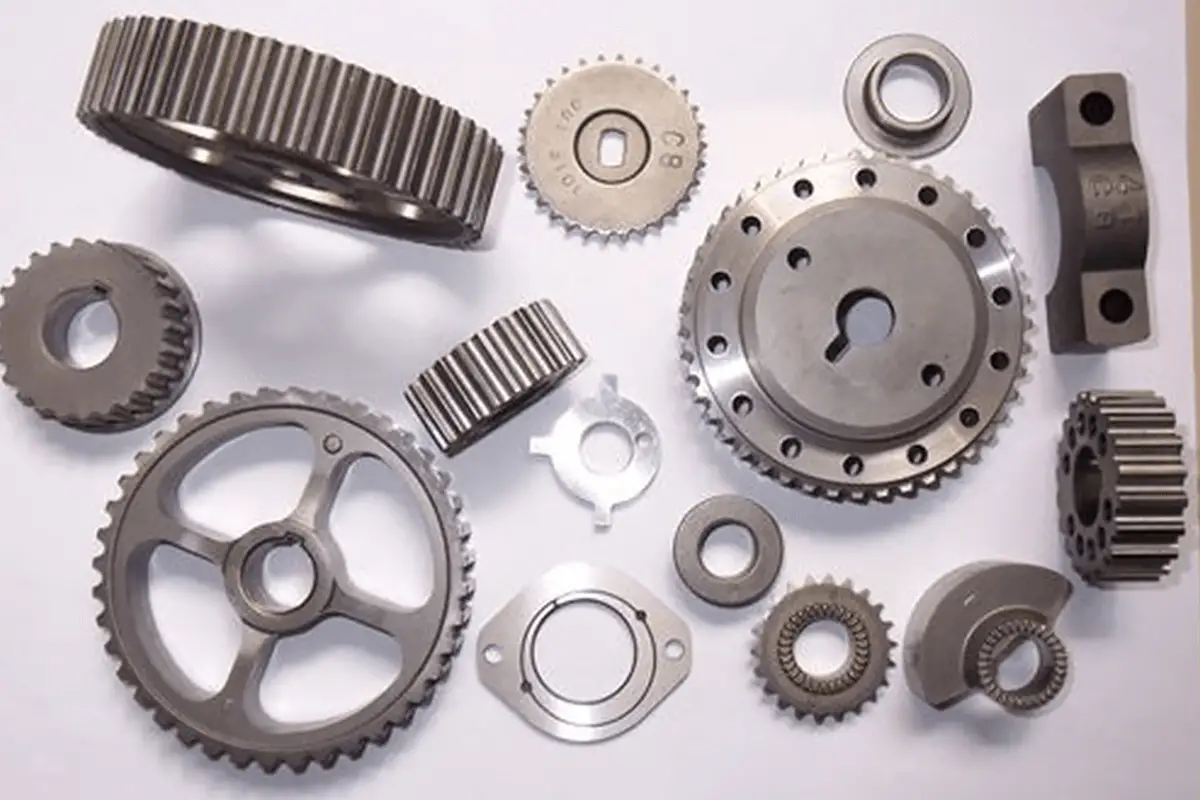

Le tecniche di metallurgia delle polveri consentono la produzione diretta di materiali e articoli porosi, semi-densi o completamente densi. Ciò include cuscinetti, ingranaggi, camme, guide, utensili e altri oggetti contenenti olio, che richiedono meno tagli durante il processo di produzione.

(1) La tecnologia della metallurgia delle polveri può ridurre al minimo la segregazione dei componenti in lega ed eliminare la struttura grossolana e irregolare della fusione.

La produzione di materiali ad alte prestazioni come magneti permanenti in terre rare, materiali per lo stoccaggio dell'idrogeno in terre rare, materiali luminescenti in terre rare, catalizzatori in terre rare, superconduttori ad alta temperatura e nuovi materiali metallici come la lega Al-Li, la lega Al resistente al calore, la superlega, l'acciaio inossidabile resistente alla corrosione in polvere, l'acciaio ad alta velocità in polvere e materiali strutturali ad alta temperatura come i composti intermetallici, è fondamentale.

(2) È possibile preparare una varietà di materiali non in equilibrio ad alte prestazioni, tra cui soluzioni solide amorfe, microcristalline, quasicristalline, nanocristalline e supersature.

Questi materiali hanno eccellenti proprietà elettriche, magnetiche, ottiche e meccaniche.

(3) La metallurgia delle polveri consente di realizzare facilmente vari tipi di ricombinazione e permette a ciascun materiale componente di esibire pienamente le proprie caratteristiche. Questa tecnologia di processo è ideale per produrre materiali compositi a base metallica e ceramica ad alte prestazioni a costi contenuti.

(4) Con la metallurgia delle polveri è possibile produrre materiali e prodotti con strutture e prestazioni speciali, non ottenibili con i normali metodi di fusione. Esempi di tali materiali sono i nuovi materiali biologici porosi, i materiali per membrane di separazione porose, gli abrasivi ceramici strutturali ad alte prestazioni e i materiali ceramici funzionali.

(5) La metallurgia delle polveri rende possibile la formazione di quasi reti e la produzione di massa automatizzata, riducendo in modo efficace le risorse di produzione e il consumo energetico.

(6) Utilizzando la metallurgia delle polveri, è possibile sfruttare appieno materie prime come minerali, sterili, fanghi di produzione dell'acciaio, scaglie di laminazione dell'acciaio e riciclo dei rifiuti metallici. Si tratta di una nuova tecnologia che consente un'efficace rigenerazione dei materiali e un utilizzo completo.

La tecnologia della metallurgia delle polveri viene utilizzata anche per creare strumenti di lavorazione e hardware comuni. strumenti di rettifica.

Dal punto di vista della produzione di materiali, il metodo della metallurgia delle polveri può generare materiali strutturali, funzionali e compositi con proprietà uniche.

(1) La metallurgia delle polveri può creare materiali con caratteristiche speciali non ottenibili con i metodi di fusione convenzionali:

1) Consente di controllare la porosità dei prodotti;

2) Sfrutta l'effetto combinato dei metalli con altri metalli e non metalli per produrre materiali con una varietà di proprietà specifiche;

3) Può produrre vari materiali compositi;

(2) Alcuni materiali prodotti con la metallurgia delle polveri dimostrano prestazioni superiori rispetto a quelli prodotti con metodi di fusione standard:

1) Le proprietà dei materiali in alta lega ottenuti con la metallurgia delle polveri superano quelle prodotte con i metodi di fusione;

2) La produzione di refrattari materiali metallici e prodotti si basa generalmente sulla metallurgia delle polveri;

Se si considera la produzione di parti meccaniche, la metallurgia delle polveri rappresenta un processo innovativo di taglio minimo o non taglio, che riduce in modo significativo la quantità di lavorazioni necessarie, conservando la qualità del prodotto. materiali metallicie l'aumento della produttività del lavoro.

In sintesi, la metallurgia delle polveri è sia una tecnologia in grado di produrre materiali con proprietà uniche, sia un processo per la produzione di parti meccaniche di alta qualità a costi contenuti.

(1) Produzione di polvere. Questo processo comprende la creazione e la miscelazione della polvere. Per migliorare la modellabilità e la plasticità della polvere, spesso vengono aggiunti plastificanti come benzina, gomma o paraffina.

(2) Premere la formatura. La polvere viene pressata nella forma desiderata sotto una pressione di 500-600 MPa.

(3) Sinterizzazione. Questa fase viene eseguita in un forno ad alta temperatura o sotto vuoto, in un'atmosfera protettiva. La sinterizzazione non è come la fusione dei metalli; almeno un elemento rimane solido durante il processo. Durante la sinterizzazione, le particelle di polvere subiscono una serie di processi fisico-chimici come diffusione, ricristallizzazione, saldatura, combinazione e dissoluzione, trasformandosi in prodotti metallurgici con una certa porosità.

(4) Post-elaborazione. In generale, i pezzi sinterizzati possono essere utilizzati direttamente. Tuttavia, per i componenti che richiedono alta precisione e che possiedono elevata durezza e resistenza all'usura, sono necessari trattamenti successivi alla sinterizzazione. Questi includono pressatura di precisione, laminazione, estrusione, tempra, indurimento superficiale, impregnazione di olio e infiltrazione.

Il moderno processo di metallurgia delle polveri:

Il primo è il superamento delle difficoltà incontrate nel processo di fusione di metalli refrattari come il tungsteno e il molibdeno.

Il secondo è il successo della produzione di cuscinetti porosi impregnati d'olio con metodi di metallurgia delle polveri negli anni Trenta.

Il terzo è lo sviluppo di nuovi materiali e processi più avanzati.

La metallurgia delle polveri è un campo emergente, ma ha anche radici antiche. Le prove archeologiche suggeriscono che già nel 3000 a.C. gli Egizi usavano un tipo di mantice per ridurre l'ossido di ferro in ferro spugnoso con il carbonio. Questo veniva poi forgiato in un blocco denso ad alte temperature e martellato in oggetti di ferro. Nel III secolo, i fabbri indiani usarono questo metodo per creare la "Colonna di Delhi", del peso di 6,5 tonnellate.

All'inizio del XIX secolo, in Russia e in Inghilterra comparvero i processi di pressatura a freddo e sinterizzazione della polvere di platino per ottenere platino denso, che veniva poi trasformato in prodotti di platino. L'uso di questo processo di metallurgia delle polveri cessò dopo l'introduzione della fusione del platino negli anni '50 del XIX secolo, ma gettò solide basi per la moderna metallurgia delle polveri.

La metallurgia delle polveri non ha conosciuto un rapido sviluppo fino all'avvento del filamento di tungsteno per lampadine di W. D. Coolidge nel 1909.

Svolge un ruolo sostanziale nella conservazione dell'energia, nell'efficienza dei materiali, nel miglioramento delle prestazioni, nella produttività del lavoro e nella protezione dell'ambiente. Come tecnica preparatoria per materiali speciali e ad alte prestazioni, promuove la crescita dell'industria della difesa e dei settori tecnologici. L'avvento di questa tecnologia potrebbe innescare una trasformazione rivoluzionaria nei processi materiali tradizionali, conferendo un'essenza più ricca e profonda alla scienza dei materiali e alla metallurgia.

Le imprese legate alla metallurgia delle polveri sono utilizzate principalmente nella produzione di pezzi di ricambio e nella ricerca per l'industria automobilistica, la produzione di attrezzature, l'industria metallurgica, l'industria aerospaziale, l'industria militare, la strumentazione, gli strumenti hardware, gli apparecchi elettronici e altri settori. Si occupano anche della produzione di materie prime, accessori, vari tipi di attrezzature per la produzione di polveri e la produzione di attrezzature per la sinterizzazione.

I loro prodotti comprendono cuscinetti, ingranaggi, utensili in metallo duro, stampi, prodotti di attrito e altro ancora.

Nell'industria militare, armi ed equipaggiamenti pesanti come proiettili perforanti, siluri, aerei e freni per carri armati richiedono l'uso della metallurgia delle polveri per la loro produzione.

(1) Applicazioni: (automobili, motocicli, macchinari tessili, macchine da cucire industriali, utensili elettrici, strumenti di ferramenta, macchinari per l'ingegneria, ecc.) varie parti di metallurgia delle polveri (a base di ferro e rame).

Materiali strutturali ad alte prestazioni, ceramiche metalliche, materiali superconduttori, materiali amorfi, nanomateriali, materiali compositi, materiali porosi

La metallurgia delle polveri ha un'ampia gamma di applicazioni per affrontare le problematiche legate ai materiali. In termini di composizione del materiale, ci sono la metallurgia delle polveri a base di ferro, la metallurgia delle polveri di metalli non ferrosi e la metallurgia delle polveri di metalli rari.

In termini di proprietà del materialeCi sono materiali porosi e densi, materiali duri e morbidi, leghe pesanti e materiali leggeri in schiuma, materiali magnetici e altri materiali funzionali.

Per quanto riguarda i tipi di materiale, ci sono sia materiali metallici e materiali compositi. In generale, i materiali compositi comprendono compositi metallici e metallici, compositi metallici e non metallici, compositi metallo-ceramici, compositi rinforzati per dispersione e compositi rinforzati con fibre.

Grazie ai suoi vantaggi tecnici ed economici, la metallurgia delle polveri è sempre più utilizzata nell'economia nazionale. Si può dire che non c'è settore industriale che non utilizzi materiali e prodotti della metallurgia delle polveri.

(2) Classificazione:

L'industria della polvere di ferro e della metallurgia in polvere a base di ferro non è in grado di soddisfare le esigenze dello sviluppo economico nazionale. Manca un settore produttivo specializzato in attrezzature per la metallurgia delle polveri e soffriamo della mancanza di una pianificazione nazionale unificata.

La frammentazione è grave, l'intensità degli investimenti è bassa e non c'è ancora un'integrazione organica tra ricerca, sviluppo e produzione industriale. Inoltre, i miglioramenti nella struttura industriale e nel livello tecnico dell'industria degli utensili, tra cui utensili da tagliosono ancora necessari.

Queste includono: le proprietà geometriche della polvere (dimensione delle particelle, area superficiale specifica, dimensione dei pori e forma, ecc.); le proprietà chimiche della polvere (composizione chimica, purezza, contenuto di ossigeno e sostanze insolubili in acidi, ecc.); le caratteristiche meccaniche della polvere (densità apparente, fluidità, modellabilità, comprimibilità, angolo di riposo e angolo di taglio, ecc. Le proprietà della polvere determinano in larga misura le prestazioni dei prodotti di metallurgia delle polveri.

Le proprietà geometriche di base sono la dimensione e la forma delle particelle della polvere.

(1) Dimensione delle particelle

Influisce sulla lavorazione e sullo stampaggio della polvere, sul ritiro durante la sinterizzazione e sulle prestazioni finali del prodotto. Le prestazioni di alcuni prodotti di metallurgia delle polveri sono quasi direttamente correlate alle dimensioni delle particelle.

La polvere utilizzata nelle pratiche di produzione ha dimensioni che vanno da centinaia di nanometri a centinaia di micrometri. Più piccole sono le dimensioni delle particelle, maggiore è l'attività e la superficie ha maggiori probabilità di ossidarsi e assorbire acqua.

Quando le dimensioni si riducono fino a un certo punto, gli effetti quantistici iniziano a giocare un ruolo e le proprietà fisiche subiscono cambiamenti significativi, come la polvere ferromagnetica che diventa superparamagnetica e il punto di fusione che diminuisce con la riduzione delle dimensioni delle particelle.

(2) La forma delle particelle di polvere dipende dal metodo di produzione della polvere.

Ad esempio, la polvere prodotta per elettrolisi ha una forma dendritica; la polvere di ferro prodotta per riduzione ha una forma simile a una spugna; la polvere prodotta per atomizzazione a gas è prevalentemente sferica.

Inoltre, alcune polveri hanno una forma ovoidale, a disco, ad ago o a testa di cipolla.

La forma delle particelle di polvere influenza la fluidità e la densità apparente della polvere e, grazie all'incastro meccanico tra le particelle, le polveri irregolari hanno anche un'elevata resistenza alla compattazione, in particolare le polveri dendritiche, che hanno la massima resistenza alla compattazione. Tuttavia, per i materiali porosi sono da preferire le polveri sferiche.

Le proprietà meccaniche della polvere, o la sua lavorabilità, sono parametri tecnici importanti nel processo di stampaggio della metallurgia delle polveri. La densità apparente della polvere è la base per la misurazione del volume durante la compressione; la fluidità della polvere determina la velocità di riempimento della polvere nello stampo e la capacità produttiva della pressa; la comprimibilità della polvere determina la difficoltà del processo di pressatura e il livello di pressione applicato; la formabilità della polvere determina la resistenza del compatto.

Le proprietà chimiche dipendono principalmente dalla purezza chimica delle materie prime e dal metodo di produzione delle polveri. Un contenuto di ossigeno più elevato può ridurre le prestazioni di pressatura, la resistenza alla compattezza e le proprietà meccaniche dei prodotti sinterizzati, pertanto la maggior parte delle condizioni tecniche della metallurgia delle polveri lo prevede.

Ad esempio, il contenuto di ossigeno consentito della polvere è compreso tra 0,2% e 1,5%, che equivale a un contenuto di ossido compreso tra 1% e 10%.

(1) Granularità e distribuzione

La più piccola entità indipendente in una polvere è una singola particella. Le polveri vere e proprie sono solitamente costituite da particelle aggregate, note anche come particelle secondarie. La percentuale di dimensioni diverse all'interno delle particelle di polvere costituisce la distribuzione della granularità.

(2) Forma delle particelle

Si riferisce all'aspetto geometrico delle particelle di polvere. Le forme più comuni sono quelle sferiche, cilindriche, aghiformi, a piastra e a scaglia, che possono essere determinate attraverso l'osservazione al microscopio.

(3) Superficie specifica

Si tratta dell'area superficiale totale per unità di massa della polvere, che può essere misurata empiricamente. La dimensione dell'area superficiale specifica influenza l'energia superficiale della polvere, l'adsorbimento superficiale e l'agglomerazione, tra le altre proprietà superficiali.

Prestazioni del processo della polvere

Le prestazioni di processo delle polveri comprendono la fluidità, le caratteristiche di riempimento, la comprimibilità e la formabilità.

(1) Caratteristiche di riempimento

Si riferisce al grado di scioltezza o compattezza della polvere quando è liberamente impilata senza condizioni esterne, comunemente rappresentata dalla densità di massa o dalla densità di impilamento. Le caratteristiche di riempimento della polvere sono legate alle dimensioni, alla forma e alle proprietà superficiali delle particelle.

(2) Fluidità

Si riferisce alla capacità della polvere di fluire, spesso rappresentata dal tempo necessario a 50 grammi di polvere per uscire da un imbuto standard. La fluidità è influenzata dall'adesione delle particelle.

(3) Comprimibilità

Rappresenta la capacità della polvere di essere compressa durante il processo di pressatura, rappresentata dalla densità compatta raggiunta a una determinata pressione unitaria, misurata in determinate condizioni di lubrificazione in uno stampo standard.

I fattori che influenzano la comprimibilità della polvere includono la plasticità o la microdurezza delle particelle; le polveri metalliche plastiche hanno una migliore comprimibilità rispetto ai materiali duri e fragili. Anche la forma e la struttura delle particelle influiscono sulla comprimibilità della polvere.

Per soddisfare i vari requisiti delle polveri, esistono diversi metodi di produzione che trasformano metalli, leghe o composti metallici dallo stato solido, liquido o gassoso in polvere. I vari metodi di preparazione delle polveri, insieme a esempi tipici delle polveri prodotte, sono illustrati nella tabella.

I metodi di preparazione delle polveri allo stato solido includono:

1. Estrazione di polveri di metalli e leghe da metalli solidi e leghe attraverso la polverizzazione meccanica e la corrosione elettrochimica;

2. Derivare polveri di metalli e leghe da ossidi e sali metallici solidi attraverso il metodo della riduzione; e preparare polveri composte di metalli da polveri metalliche e non metalliche, nonché da ossidi metallici e polveri non metalliche, attraverso il metodo della riduzione-combinazione.

I metodi di preparazione della polvere allo stato liquido includono:

1. atomizzazione di metalli liquidi e leghe per produrre polveri di metalli e leghe;

2. spostamento e riduzione di soluzioni di sali metallici per produrre polveri metalliche, leghe e rivestimenti utilizzando metodi di spostamento e di riduzione dell'idrogeno in soluzione; precipitazione di polveri metalliche da sali fusi utilizzando il metodo della precipitazione di sali fusi; derivazione di polveri di composti metallici da bagni di metalli ausiliari attraverso il metodo dei bagni metallici;

3. elettrolisi di soluzioni di sali metallici per produrre polveri di metalli e leghe mediante elettrolisi acquosa; produzione di polveri di metalli e composti metallici mediante elettrolisi di sali metallici fusi con il metodo dell'elettrolisi a sali fusi.

I metodi per la preparazione di polveri allo stato gassoso includono:

1) metodo di condensazione del vapore per generare polveri metalliche da vapori metallici;

2) decomposizione termica di carbonili metallici gassosi per la generazione di metalli, leghe e polveri rivestite;

3) metodo di riduzione dell'idrogeno in fase gassosa per la preparazione di metalli, polveri di lega e rivestimenti di metallo/lega a partire da alogenuri metallici gassosi;

4) metodo di deposizione chimica da vapore per la generazione di polveri e rivestimenti di composti metallici da alogenuri metallici gassosi.

Tuttavia, in sostanza, i metodi di preparazione delle polveri esistenti possono essere ampiamente classificati in due tipi principali: metodi meccanici e fisico-chimici. Il metodo meccanico prevede la polverizzazione meccanica delle materie prime senza modifiche significative della loro composizione chimica.

Il metodo fisico-chimico sfrutta effetti chimici o fisici per alterare la composizione chimica o lo stato di aggregazione delle materie prime per ottenere polveri. Esistono diversi metodi di produzione delle polveri.

Su scala industriale, i metodi più utilizzati sono la riduzione, l'atomizzazione e l'elettrolisi. Anche i metodi di deposizione di vapore e di precipitazione di liquidi sono importanti per applicazioni speciali.

1. Caratteristiche della polvere ad atomizzazione bi-fluida:

La polvere prodotta dall'atomizzazione ad acqua ha solitamente una forma irregolare con un elevato contenuto di ossigeno in superficie. La polvere creata con l'atomizzazione a gas ha in genere una forma sferica e, se per l'atomizzazione viene utilizzato un gas inerte, il contenuto di ossigeno è relativamente basso.

2. Polverizzazione meccanica

Questo metodo è generalmente adatto alla preparazione di polveri di materiali fragili. La forma delle particelle è irregolare e le dimensioni non sono uniformi.

3. Riduzione del carbonio

I metodi di polverizzazione meccanica sono utilizzati principalmente per la frantumazione di metalli e leghe fragili, mentre tecniche come la macinazione a vortice e la macinazione in corrente d'aria fredda sono utilizzate per metalli e leghe malleabili.

La forma delle particelle di polvere dipende dal metodo di produzione della polvere. Ad esempio, i processi elettrochimici producono particelle dendritiche, i metodi di riduzione producono particelle di ferro simili a spugne e l'atomizzazione a gas produce tipicamente polvere sferica.

Inoltre, alcune polveri possono assumere forme ovoidali, discoidali, aciculari o a cipolla.

La forma delle particelle di polvere influisce sulla fluidità della polvere e sulla densità dell'imballaggio sciolto.

Grazie all'incastro meccanico tra le particelle, le polveri irregolari hanno anche una maggiore resistenza alla compattazione, in particolare le polveri dendritiche che dimostrano la più alta resistenza alla compattazione.

Tuttavia, per i materiali porosi, le polveri sferiche sono ottimali.

In base al tipo di materiale in polvere: Metodi di stampaggio della metallurgia delle polveri e metodi di stampaggio della ceramica;

In base alle caratteristiche della billetta: Stampaggio a secco della billetta, stampaggio in plastica della billetta, stampaggio a slurry;

In base alla continuità dello stampaggio: Stampaggio continuo, stampaggio non continuo;

In base alla necessità di uno stampo: Stampaggio con stampo, Stampaggio senza stampo.

Gli sbozzi di plastica contengono più tipi di agenti di stampaggio rispetto agli sbozzi secchi, in genere non superiori a 20% - 30%.

Il grezzo si trova in uno stato semi-solidificato, possiede determinate proprietà reologiche e presenta un'eccellente plasticità. Può mantenere la sua forma dopo lo stampaggio o dopo il raffreddamento (si veda la pagina 15 del libro).

I pezzi grezzi stampati possiedono una certa resistenza dovuta all'incastro delle particelle e agli effetti di mantenimento della forma causati da altri fattori.

Possono sopportare il proprio peso e le forze appropriate esercitate durante le fasi di lavorazione successive, evitando danni prima del completamento della sinterizzazione.

Per le polveri refrattarie come la polvere di ceramica, con una capacità di deformazione plastica molto scarsa, si verifica una grande deformazione elastica sotto alta pressione.

Quando la pressione viene rimossa, le particelle rimbalzano, il gas compresso si ripristina, provocando una frattura fragile. Pertanto, la pressione di stampaggio non deve essere troppo elevata.

Maggiore è la pressione di stampaggio, maggiore è l'effetto posticcio elastico; più fini sono le particelle di polvere e più complessa è la loro forma, maggiore è il valore posticcio elastico del compatto; il valore posticcio elastico del compatto diminuisce con l'aumento della porosità del compatto; quando alla polvere viene aggiunto un lubrificante tensioattivo, la superficie delle particelle di polvere viene attivata a causa dell'adsorbimento, facilitando la deformazione delle particelle e il passaggio dalla deformazione elastica alla deformazione plastica, riducendo così in modo significativo il valore di post-effetto elastico; i lubrificanti non tensioattivi non hanno quasi alcun effetto sul valore di post-effetto elastico; anche il materiale e la struttura dello stampo influiscono in modo significativo sul valore di post-effetto elastico.

La distribuzione della pressione durante la compressione è legata al metodo utilizzato.

Compressione unidirezionale: A causa dell'attrito delle pareti dello stampo, la forza di compressione sperimentata dall'alto verso il basso sul bordo della compattazione diminuisce continuamente, riducendo di conseguenza la densità.

Le particelle sul bordo inferiore della compattazione ricevono la pressione minore e quindi hanno la densità più bassa.

Compressione bidirezionale: Alta pressione in alto e in basso, bassa pressione al centro. Sebbene questo metodo non riduca l'attrito durante lo stampaggio, la distanza effettiva di trasmissione del gradiente di pressione è dimezzata.

Pertanto, la riduzione della forza di compressione dovuta all'attrito è solo la metà di quella che si verifica durante la compressione unidirezionale.

Compressione isostatica: La pressione ricevuta da tutte le direzioni è uniforme e costante.

(La compattazione della polvere all'interno di uno stampo esercita due tipi di forze di compressione sulla polvere: una parte viene utilizzata per vincere l'attrito interno della polvere e ne provoca lo spostamento e la deformazione; l'altra parte della forza viene utilizzata per vincere l'attrito esterno tra la polvere e la parete dello stampo.

La pressione totale di compressione è la somma di queste due forze. Poiché la polvere cerca di fluire in tutte le direzioni sotto la compressione, esercita una pressione laterale sulla parete dello stampo).

Le cause principali della caduta di pressione sono l'attrito interno tra le particelle di polvere e l'attrito esterno tra la polvere e la parete dello stampo.

La presenza di attrito esterno provoca una continua perdita di pressione, poiché la forza di compressione sulla superficie compatta viene trasmessa verso il basso lungo l'asse.

In senso longitudinale: La densità del nastro grezzo aumenta gradualmente dall'estremità iniziale, rimane costante durante la fase stabile e si riduce gradualmente dalla fase stabile alla fase finale instabile.

Causa: Nella fase di avvio della laminazione, a causa della crescente mordenza e compattazione della polvere, si verifica una deformazione elastica. La polvere morsa genera una forza di incuneamento, allargando la fessura del rullo per consentire a più polvere di essere morsa nella zona di deformazione.

Quando la forza di incuneamento della polvere e la resistenza alla deformazione elastica del mulino si bilanciano, si forma la zona di compattazione e la laminazione entra nella fase stabile. Il segno del raggiungimento della fase stabile è la densità costante su tutta la lunghezza.

Nella fase finale instabile, la polvere nella tramoggia di alimentazione è scesa a una certa altezza, la quantità di polvere morsa nella deformazione diminuisce, anche il carico di laminazione diminuisce, la deformazione elastica di laminazione si riduce e il gap di laminazione ritorna alle dimensioni iniziali. Pertanto, la densità diminuisce gradualmente lungo la lunghezza.

Spessore: La densità è maggiore al centro e minore ai bordi, con una distribuzione simmetrica intorno al centro.

Causa: Nello strato di polvere a contatto con la superficie di laminazione, la sollecitazione principale è di trazione a causa dell'attrito, mentre lo strato di polvere al centro è sottoposto a una sollecitazione di compressione multidirezionale. La deformazione della polvere sulla superficie del nastro grezzo è in qualche modo inibita, causando persino uno stiramento non uniforme.

Pertanto, il grado di compressione dello strato centrale di polvere è relativamente maggiore. In determinate condizioni, questa differenza di stati di sollecitazione può causare la laminazione lungo lo spessore della striscia.

Larghezza: la densità è maggiore al centro e minore ai bordi.

Causa: Durante la laminazione, la polvere al centro e ai bordi si muove a velocità diverse verso la zona di deformazione lungo la larghezza. Questa irregolarità nel flusso della polvere porta a una distribuzione non uniforme della densità sulla larghezza.

Mentre la polvere ai bordi dovrebbe avere una densità più elevata dopo la laminazione a causa di un flusso più rapido, l'attrito tra la polvere e il deflettore e l'inevitabile perdita di polvere ai bordi determinano generalmente una zona a bassa densità di una certa larghezza ai bordi.

(1). Influenza della fluidità della polvere sulle prestazioni della billetta

La fluidità della polvere influisce direttamente sulla densità e sull'uniformità della billetta, influenzando l'angolo di mordenza durante la laminazione. Lo spessore e la densità media della billetta diminuiscono con il peggiorare della fluidità della polvere.

(2). Influenza della densità della polvere sulle prestazioni della billetta

Con una densità di massa inferiore, la polvere ha una forma più complessa, una superficie specifica maggiore, un diametro delle particelle più piccolo e migliori proprietà di laminazione. Può essere laminata in una billetta con una maggiore resistenza. La densità della polvere ha un impatto significativo sulle prestazioni della billetta laminata. All'aumentare della densità della polvere, aumentano anche la densità e lo spessore della billetta ottenuta. La densità e lo spessore della billetta laminata sono direttamente proporzionali alla densità della polvere. Questo perché, a parità di spessore del morso, la polvere con una densità maggiore aumenterà la quantità di polvere morsa in proporzione durante la laminazione, aumentando naturalmente lo spessore e la densità della billetta.

Per una billetta di una determinata densità, il suo spessore aumenterà con l'aumentare del diametro del rullo; la densità della billetta laminata da un rullo grande è maggiore di quella laminata da un rullo piccolo.

Supponendo che il valore del coefficiente di compressione sia lo stesso e dato l'angolo di morso e la densità della billetta laminata, si può concludere che la sezione trasversale del morso della polvere è direttamente proporzionale allo spessore della billetta.

3. Influenza del metodo di alimentazione

Se le altre condizioni di laminazione rimangono invariate, solo la modifica della quantità di alimentazione influisce sullo spessore o sulla densità della billetta laminata. Se lo spessore della billetta rimane invariato e la quantità di alimentazione viene ridotta, la densità della billetta laminata diminuirà inevitabilmente e viceversa.

La polvere davanti alla zona di deformazione della laminazione viene precompressa a causa della pressione esercitata dalla colonna di materiale o dall'alimentazione forzata, con conseguente aumento della densità apparente della polvere.

Il corpo di polvere nella zona di deformazione viene precompresso, aumentando la sua densità relativa e facendo aumentare il valore del coefficiente di pressione laterale, con conseguente aumento dell'angolo di morso; il corpo di polvere nella zona di deformazione viene sottoposto a pressione, facendo diminuire il valore del coefficiente di estensione, che a sua volta aumenta la densità relativa della billetta laminata.

4. L'impatto della velocità di rotolamento

In condizioni di velocità di avanzamento e distanza tra i rulli fisse, l'aumento della velocità di laminazione riduce la densità e lo spessore del nastro laminato. Questo perché la velocità di laminazione influisce direttamente sul valore del coefficiente di attrito, che diminuisce all'aumentare della velocità.

5. Influenza dell'atmosfera di rotolamento

L'utilizzo di un gas a bassa viscosità (come l'idrogeno) come atmosfera di laminazione è vantaggioso per migliorare la densità e lo spessore del nastro. Quando tutte le altre condizioni rimangono costanti, la densità e lo spessore del nastro laminato in idrogeno possono aumentare fino a 70% rispetto a quelli laminati in aria.

Utilizzando un metodo per ridurre la pressione dell'aria o riempiendo la polvere con gas a bassa viscosità per la laminazione, soprattutto per le polveri a grana fine, si possono ottenere nastri uniformemente densi. Per ottenere un nastro di un certo spessore e densità, è possibile ridurre la pressione dell'atmosfera di laminazione.

6. L'impatto della dimensione della fessura del rullo

Quando la distanza tra i rulli diminuisce, lo spessore del nastro diminuisce, il rapporto di compressione aumenta e la densità del nastro aumenta di conseguenza.

7. Effetto del grado di lavorazione della superficie del rullo

Lo spessore del nastro laminato dal rullo sabbiato è doppio rispetto a quello del rullo lucidato. Ciò si spiega con l'aumento del coefficiente di attrito tra il corpo della polvere e la superficie del rullo, nonché con l'ampliamento dell'angolo di morso.

L'entità della forza di estrusione è legata al rapporto di compressione; un rapporto di compressione maggiore richiede una forza di estrusione maggiore.

Maggiore è l'angolo del cono, maggiore è la resistenza all'estrusione, che richiede una forza di estrusione maggiore. Se il nastro di calibratura è lungo, la forza di estrusione supplementare stress interno aumenta e la billetta è soggetta a cricche longitudinali.

D'altra parte, se il nastro di calibratura è troppo corto, la billetta estrusa è soggetta a espansione elastica, con conseguenti cricche trasversali.

I metodi di stampaggio dei fanghi si dividono in base e accelerati. Lo stampaggio dei fanghi di base consiste nello stampaggio di fanghi cavi e solidi; lo stampaggio accelerato dei fanghi comprende lo stampaggio di fanghi sotto vuoto, a pressione e centrifugo.

Il processo più critico nello stampaggio a iniezione è la fase di sgrassaggio. Lo sgrassaggio consiste nell'eliminazione delle sostanze organiche all'interno del corpo stampato attraverso il riscaldamento e altri metodi fisici, per ottenere una sinterizzazione minima.

È il fattore più impegnativo e significativo dello stampaggio a iniezione e costituisce la fase più lunga del processo.

Lo stampaggio a iniezione di polveri è un nuovo processo che combina la tecnologia della metallurgia delle polveri con lo stampaggio a iniezione di materie plastiche. Il processo prevede la miscelazione uniforme della polvere con materiale termoplastico (come il polistirene) per creare una sostanza fluida con buone proprietà di scorrimento in condizioni di temperatura specifiche.

Questa sostanza fluida viene quindi iniettata in uno stampo a determinate condizioni di temperatura e pressione su una macchina per lo stampaggio a iniezione. Questo processo può produrre sbozzi di forma complessa. Gli sbozzi ottenuti, dopo il trattamento con solventi o la rimozione di leganti speciali in un forno di decomposizione termica, vengono poi sinterizzati.

Stampaggio a pressione:

Definizione: Lo stampaggio per pressatura si riferisce al processo in cui il materiale in polvere viene modellato in una forma specifica (grezzo pressato) mediante pressatura unidirezionale in uno stampo di acciaio.

Stampaggio a rullo:

Definizione: Lo stampaggio per laminazione avviene quando la polvere metallica, alimentata in modo continuo da un dispositivo di alimentazione nello spazio tra due cilindri di laminazione che si muovono in direzioni opposte sullo stesso piano, viene compattata in una billetta continua sotto la pressione dei cilindri.

Processo: Alimentazione, laminazione, sinterizzazione.

Caratteristiche: Adatto alla produzione di nastri o lastre con forme di sezione relativamente semplici, appartenenti a un processo di stampaggio continuo. Capacità di produrre nastri e lastre con una composizione precisa. Il processo è semplice, a basso costo e a risparmio energetico, con un'alta resa e un basso investimento in attrezzature.

Stampaggio per estrusione:

Definizione: Lo stampaggio per estrusione è un tipo di formatura della plastica metodo in cui una polvere o una billetta di plastica viene posta in un estrusore e, sotto l'effetto di una forza esterna, viene estrusa attraverso una bocca della matrice in una billetta di forma specifica. In questo metodo di stampaggio, la bocca della matrice funge da stampo e, cambiando la bocca della matrice, si possono estrudere billette di forme diverse.

Processo: Miscelazione di materiale in polvere e plastificante, pressione massima, estrusione, billetta estrusa.

Caratteristiche: Adatto per prodotti tubolari e a sezione costante, comunemente utilizzati nella produzione di barre, tubi e prodotti in lamiera. In grado di estrudere prodotti di forma complessa.

Colata a scorrimento:

Definizione: L'impasto preparato viene versato in uno stampo poroso. Grazie all'assorbimento di acqua (soluzione) dello stampo poroso, l'impasto forma uno strato uniforme vicino alla parete dello stampo, che si ispessisce nel tempo. Quando si raggiunge lo spessore desiderato, l'impasto in eccesso viene versato. Infine, lo strato grezzo continua a disidratarsi e a ritirarsi, separandosi dallo stampo. Il prodotto, noto come corpo verde, viene quindi rimosso dallo stampo. (PPT)

La polvere di ceramica o di metallo viene dispersa in un mezzo liquido per formare una sospensione con una buona fluidità. Questa sospensione viene versata in una cavità dello stampo di una certa forma. La sospensione si solidifica grazie all'azione di assorbimento dell'acqua da parte dello stampo, producendo un corpo verde con una forma specifica. (Libro di testo) Attualmente, tutti i metodi di formatura in base alla fluidità del grezzo, sono classificati come colata a scorrimento.

Processo:

Vantaggi:

Svantaggi:

Stampaggio a iniezione:

Definizione: Dopo aver miscelato polvere e legante per creare un alimento adatto allo stampaggio a iniezione, l'alimento viene riscaldato per migliorarne la fluidità. Sotto una certa pressione, l'alimento viene iniettato nella cavità dello stampo della macchina per lo stampaggio a iniezione per formare uno spezzone. Il corpo stampato raffreddato e solidificato viene poi sbavato a una certa temperatura, rimuovendo il legante presente nello spezzone, e quindi sinterizzato per ottenere il prodotto.

Processo:

Caratteristiche:

Elevata adattabilità, cicli brevi, alta produttività e facile controllo dell'automazione. I pezzi hanno un elevato grado di libertà nelle forme geometriche, densità uniforme in tutte le sezioni ed elevata precisione dimensionale. Adatta alla produzione di piccoli pezzi (0,2g-200g) con geometrie complesse, precisione e requisiti speciali. La qualità del prodotto è stabile e affidabile, con una densità relativa di 95-98%. È possibile applicare trattamenti di carburazione, tempra e rinvenimento.

1. L'influenza delle proprietà della polvere

Indipendentemente dal tipo di polvere, un aumento della durezza provoca sempre un'usura significativa dello stampo. Per le polveri metalliche, anche la purezza ha un impatto significativo sul processo di pressatura. Più la polvere è pura, più è facile da pressare, perché le impurità delle polveri metalliche sono spesso presenti sulla superficie delle particelle di polvere in uno stato ossidato, mentre gli ossidi metallici sono ceramiche, dure e poco plastiche. La fluidità e la densità della polvere hanno un impatto significativo sulle prestazioni di pressatura. Una buona fluidità e un'elevata densità di massa sono utili per aumentare la densità del compatto. La fluidità della polvere è legata alla dimensione e alla forma delle particelle. Più la polvere è fine, peggiore è la fluidità e più facile è la formazione di un effetto ponte; le particelle di polvere sferiche hanno una buona fluidità, scivolano facilmente l'una contro l'altra durante l'accumulo e non sono soggette a ponti. Il rapporto granulometrico della polvere ha un impatto significativo sulla sua densità di riempimento nello stampo. Un rapporto granulometrico appropriato è utile per aumentare la densità del compatto.

2. Influenza dei parametri di processo:

1. Effetto della velocità di pressatura: la formatura a impatto è significativamente più efficiente della pressatura statica. Per un compatto che raggiunge la stessa densità, la resistenza di un compatto pressato dinamicamente è notevolmente superiore a quella di un compatto pressato staticamente. Durante il processo di pressatura, un'adeguata riduzione della velocità di pressatura facilita l'espulsione di gas dal compatto, a tutto vantaggio dell'aumento della sua densità.

2. Tempo di mantenimento e velocità di depressurizzazione: quando si pressano compatti grandi, alti e complessi, un moderato allungamento del tempo di mantenimento favorisce la trasmissione della pressione, rendendo più uniforme la densità delle diverse parti del compatto. Inoltre, l'allungamento del tempo di mantenimento consente un tempo sufficiente per l'espulsione del gas dal compatto. Questo prolungamento è vantaggioso per migliorare la resistenza del compatto e ridurne la resistività. Durante la depressurizzazione, il controllo della velocità di depressurizzazione può evitare che le particelle che hanno subito una deformazione elastica sotto pressione rimbalzino rapidamente, causando così la fessurazione dello strato.

1. Influenza delle proprietà della polvere:

1. Impatto della densità apparente della polvere: In condizioni specifiche del processo di laminazione, le polveri con densità apparente inferiore e buona formabilità possono produrre nastri porosi con un'elevata porosità e uno spessore ridotto. Al contrario, le polveri con densità apparente più elevata e buona compattabilità possono produrre nastri con densità più elevata e spessore maggiore.

2. Influenza della fluidità della polvere: Per le polveri con una buona fluidità, è necessario scegliere una velocità di laminazione più elevata. Lo spessore e la densità del nastro grezzo saranno maggiori, con conseguente migliore integrità del nastro grezzo.

3. Influenza della compattabilità e della formabilità della polvere: Le polveri con una buona formabilità possono essere modellate in un nastro grezzo completo con una certa resistenza a una pressione di laminazione inferiore. Le polveri con buona compattabilità possono produrre nastri grezzi con una migliore densità dopo lo stampaggio.

2. Influenza dei parametri e delle condizioni di processo:

1. Impatto del diametro del rullo: Aumentando il diametro dei rulli si possono ottenere billette di nastro più spesse e di densità relativamente elevata; utilizzando rulli di diametro inferiore si possono laminare nastri porosi più sottili.

2. Impatto della distanza tra i rulli: all'aumentare della distanza tra i rulli, aumenta lo spessore della billetta di nastro. Se la densità dell'imballaggio sfuso rimane costante, la densità della billetta di nastro diminuisce. Quando la distanza tra i rulli raggiunge una certa dimensione, la polvere non può essere arrotolata in forma.

Con la riduzione della distanza tra i rulli, lo spessore della billetta di nastro diminuisce e la sua densità aumenta di conseguenza, mentre aumenta anche la pressione di laminazione necessaria. Quando la distanza tra i rulli si riduce in una certa misura, aumenta anche il grado di deformazione non uniforme della polvere.

Quando la pressione di laminazione aumenta fino a un valore limite, il processo di laminazione non può procedere normalmente. Per qualsiasi polvere metallica specifica e per determinate condizioni del processo di laminazione, lo spessore della billetta laminata ha un valore massimo e uno minimo e anche la distanza tra i rulli ha un intervallo corrispondente. Oltre questo intervallo, non è possibile realizzare il normale processo di laminazione.

3. Impatto delle condizioni della superficie del rullo: La densità e lo spessore della billetta di nastro aumentano con l'aumentare della rugosità della superficie del rullo. Quando la rugosità aumenta fino a una certa dimensione, la tendenza all'aumento della densità e dello spessore della billetta di nastro rallenta.

La polvere che si attacca al rullo può causare un aumento della densità e dello spessore della billetta di nastro lungo la direzione della lunghezza.

Man mano che il processo di laminazione procede, la quantità di polvere che si attacca alla superficie del rullo diminuisce gradualmente e l'aumento della densità e dello spessore della billetta rallenta e infine si stabilizza.

4. Impatto della velocità di laminazione: nell'ambito della normale gamma di velocità di laminazione, l'aumento della velocità di laminazione provoca una diminuzione della densità e dello spessore della billetta di nastro. Più alta è la velocità di laminazione, più significativa è la diminuzione dello spessore e della densità e peggiore è l'uniformità.

5. Impatto dello spessore di alimentazione: Maggiore è lo spessore di alimentazione, maggiore è lo spessore e la densità della billetta. Tuttavia, quando l'angolo di alimentazione aumenta fino a un certo valore, ulteriori aumenti dell'angolo di alimentazione non aumenteranno più lo spessore e la densità.

6. Impatto della larghezza del nastro: all'aumentare della larghezza del nastro, aumenta anche lo spessore del nastro risultante, mentre diminuisce la sua densità.

7. Impatto dell'atmosfera di laminazione: L'atmosfera durante la laminazione, la viscosità e la pressione della fase gassosa possono influire pesantemente sulle prestazioni del nastro grezzo laminato a polvere. L'aumento della velocità di laminazione può amplificare gli effetti del flusso d'aria inverso; di conseguenza, la densità e lo spessore del nastro grezzo diminuiscono con l'aumentare della velocità di laminazione e anche l'uniformità delle prestazioni del nastro grezzo si deteriora. Quando la velocità inversa aumenta in una certa misura, può addirittura impedire la produzione di nastri grezzi continui.

Poiché le variazioni dell'atmosfera di laminazione, della viscosità e della pressione della fase gassosa causano inevitabilmente variazioni nelle dimensioni del flusso d'aria inverso, esse hanno un impatto significativo sulle prestazioni del nastro grezzo.

In generale, maggiore è la viscosità della fase gassosa, minore è la velocità di flusso della polvere nella zona di deformazione del morso e minore è la velocità di flusso per unità di tempo, più sottile è il nastro grezzo risultante.

Inoltre, la densità del nastro grezzo diminuisce con l'aumento della viscosità della fase gassosa. I risultati sperimentali dimostrano che durante la laminazione della polvere nel vuoto, la quantità di gas residuo è molto ridotta, il che indebolisce notevolmente il flusso d'aria inverso. Rispetto alla laminazione in aria e in altri gas, è possibile ottenere nastri con densità e spessore maggiori.

I. Impatto delle proprietà della polvere:

Lo stampaggio per estrusione richiede polveri a grana fine, idealmente di forma sferica. Le particelle simili a lastre, sotto l'azione della forza di estrusione, si orientano e si allineano in una determinata direzione, creando un'anisotropia nel grezzo stampato, che è dannosa per le prestazioni del prodotto. Quando si preparano le polveri per lo stampaggio per estrusione della ceramica, quelle che sono state macinate a sfere per lungo tempo offrono la migliore qualità.

II. Influenza dei parametri di processo:

1. Dimensioni geometriche dello stampo di estrusione:

La matrice di estrusione determina il rapporto di compressione e la forma e le dimensioni del prodotto durante il processo di estrusione. Il rapporto di compressione è il rapporto relativo tra l'area della sezione trasversale sotto pressione prima che lo spezzone passi attraverso la matrice di estrusione e l'area della sezione trasversale dopo il passaggio attraverso la matrice. Un rapporto di compressione maggiore richiede una forza di estrusione maggiore.

Anche la forza esercitata sulla matrice di estrusione è strettamente correlata all'angolo del cono; maggiore è l'angolo del cono, maggiore è la resistenza all'estrusione e maggiore è la forza di estrusione richiesta. La lunghezza della sezione di taglio è un'altra importante dimensione geometrica della matrice di estrusione.

Una sezione di sezionatura più lunga aumenta le sollecitazioni interne aggiuntive, rendendo il pezzo grezzo soggetto a cricche longitudinali; mentre una sezione di sezionatura corta porta a un'espansione elastica del pezzo estruso, che può provocare cricche trasversali.

2. Pre-trattamento del bianco:

Nello stampaggio per estrusione di lega dura e materiali porosi in polvere di acciaio inossidabile, la polvere metallica e il plastificante vengono spesso mescolati in modo uniforme prima della pre-stampa. Lo scopo della pre-pressatura è quello di aumentare l'area di contatto tra il plastificante e le particelle di polvere e di eliminare il gas intrappolato nella polvere, rendendo così la densità del grezzo più uniforme e migliorando la densità verde del grezzo stampato.

Prima dello stampaggio per estrusione, i materiali plastici ceramici devono essere sottoposti a processi di invecchiamento e impastamento sotto vuoto. L'invecchiamento consente una distribuzione più uniforme dell'umidità nel grezzo e ne migliora la plasticità attraverso la fermentazione o il decadimento della materia organica.

L'impastamento sottovuoto rende più uniforme la distribuzione dei plastificanti, della materia organica e dell'umidità nel grezzo ed elimina l'aria nel grezzo, a vantaggio della densità verde del grezzo stampato, dell'uniformità dei componenti e delle prestazioni del prodotto.

3. Velocità e temperatura di estrusione:

Se la velocità di estrusione è troppo elevata, la fluidità della billetta nella parte centrale della canna di estrusione è molto più avanzata rispetto a quella in prossimità della parete della canna, il che può generare notevoli sollecitazioni di taglio, con conseguente fessurazione della billetta.

L'effetto plastificante delle billette ceramiche non è significativamente correlato alla temperatura, per cui vengono generalmente estruse a temperatura ambiente. Il plastificante più comunemente utilizzato per le billette metalliche è la paraffina, che presenta una plasticità ottimale tra 35-45°C.

Pertanto, la temperatura non può essere troppo bassa quando si estrudono billette di metallo. Tuttavia, temperature troppo elevate possono causare una forte diminuzione della resistenza e dell'adesione della paraffina, che è anche sfavorevole allo stampaggio.

Stampaggio di liquami:

1. Proprietà della polvere:

La riduzione della dimensione delle particelle della polvere è utile per migliorare le prestazioni di sospensione delle particelle e la stabilità dell'impasto.

Tuttavia, nel caso della polvere ultrafine, sebbene le prestazioni di sospensione delle particelle siano buone, la grande area superficiale specifica della polvere determina una viscosità più elevata e una fluidità più scarsa nelle stesse condizioni di concentrazione.

La polvere ultrafine è incline all'agglomerazione e influisce sulla densità della billetta. Pertanto, sono necessarie misure speciali per migliorare le prestazioni della billetta. Oltre alle dimensioni delle particelle, anche la loro forma è un fattore chiave che influisce sulla stabilità dello slurry. Le particelle sferiche sono ben disperse nel mezzo e lo slurry ha una buona fluidità.

Durante il processo di stampaggio dell'impasto, quando si forma uno strato di billetta solidificata, lo strato creato dalle particelle sferiche ha una buona permeabilità, che favorisce l'assorbimento delle molecole d'acqua nell'impasto da parte dello stampo in gesso.

Le particelle simili a piastre possono attrarsi l'una con l'altra attraverso forze come l'elettricità statica, formando una struttura simile a quella di una carta, che risulta nella tissotropia, influenzando la stabilità e la fluidità del fango.

Inoltre, la disposizione direzionale delle particelle simili a piastre nello strato della billetta determina una peggiore prestazione di filtrazione dell'acqua della billetta.

2. Contenuto della fase solida:

Un aumento del contenuto di fase solida dell'impasto aumenterà la sua viscosità.

D'altra parte, una diminuzione del contenuto di fase solida aumenterà l'assorbimento d'acqua dello stampo in gesso, non solo riducendo l'efficienza produttiva, ma anche la densità della billetta verde, che può portare alla deformazione della billetta dopo l'essiccazione.

Pertanto, pur soddisfacendo i requisiti di prestazione del processo di stampaggio dell'impasto, quest'ultimo deve massimizzare il contenuto di fase solida per ottenere una bassa viscosità e un elevato contenuto di fase solida.

3. Effetto del gas:

Quando si prepara l'impasto per lo stampaggio in fanghi, il gas viene spesso adsorbito sulla superficie delle particelle di materia prima in polvere, causando la presenza di bolle nell'impasto. Quando questo tipo di impasto viene utilizzato per lo stampaggio in fanghi, può causare la presenza di pori nel corpo stampato, compromettendo la qualità del prodotto. Pertanto, è necessario degasare l'impasto.