Il taglio laser ha rivoluzionato la produzione, ma sapevate che il compressore d'aria gioca un ruolo cruciale nel suo successo? In questo post del blog, ci addentreremo nelle complessità della scelta del compressore d'aria perfetto per il vostro laser cutter. Il nostro esperto ingegnere meccanico vi guiderà attraverso i fattori chiave da considerare, per garantire prestazioni ottimali e una qualità di taglio impeccabile. Preparatevi a scoprire i segreti per sfruttare la potenza dell'aria compressa nel taglio laser!

La scelta e la configurazione di un compressore d'aria per una macchina da taglio laser è un processo complesso che richiede la considerazione di diversi fattori, tra cui la pressione, la portata e la qualità dell'aria. Ecco alcune conclusioni che abbiamo tratto:

Requisiti di pressione: Le taglierine laser richiedono in genere una pressione dell'aria compresa tra 10 e 16 chilogrammi. La maggior parte delle taglierine laser utilizza un compressore d'aria a vite con una pressione di 13-16 chilogrammi, il che indica che questa è la richiesta principale in questo intervallo di pressione.

Requisiti di portata: La quantità di gas utilizzata da un laser cutter dipende dalla sua potenza e dal materiale e dallo spessore dell'oggetto da tagliare. Ad esempio, per un laser cutter da 3000 watt, la portata richiesta dal compressore d'aria corrispondente può essere determinata consultando una tabella di portata o chiedendo al produttore del laser cutter.

Qualità dell'aria: Per garantire la qualità e l'efficacia del taglio laser, l'aria compressa deve essere pulita, asciutta e stabile. Pertanto, oltre ai requisiti di base di pressione e portata, è necessario prestare particolare attenzione alla configurazione del dispositivo di post-trattamento dell'aria compressa, come filtri a tre o quattro stadi per le tubazioni, essiccatori refrigerati e disoleatori ad alta efficienza. Questi dispositivi possono garantire la qualità dell'aria e impedire che l'umidità e l'olio compromettano lo specchio protettivo della testa di taglio laser.

Tipo di compressore d'aria: Il compressore d'aria a vite è consigliato perché fornisce un'alimentazione d'aria più stabile, intelligente e a risparmio energetico. Inoltre, il compressore d'aria a vite a magnete permanente a frequenza variabile è consigliato anche per le sue caratteristiche di risparmio energetico.

Importanza di un compressore d'aria dedicato: Le taglierine laser sono in grado di gestire le esigenze di taglio di vari materiali e forme complesse e i gas ausiliari (come ossigeno, azoto e aria compressa) sono indispensabili per il processo di taglio. Pertanto, la scelta di un compressore d'aria adeguato per un laser cutter è fondamentale per migliorare i risultati di taglio.

In conclusione, quando si sceglie un compressore d'aria per un laser cutter, occorre considerare la pressione dell'aria fornita, la portata e la qualità dell'aria. Il compressore d'aria a vite, in particolare quello a magnete permanente a frequenza variabile, è una buona scelta per la sua stabilità, intelligenza ed efficienza energetica. Allo stesso tempo, per garantire la qualità e l'efficacia del taglio laser, è necessario configurare adeguati dispositivi di post-trattamento per assicurare la pulizia e la secchezza della sorgente d'aria.

Il taglio laser è un metodo ampiamente utilizzato lavorazione laser tecnologia a livello globale. Il suo utilizzo risale agli anni '70, quando fu usato per la prima volta per il taglio. L'ascesa e la popolarità della tecnologia laser di terza generazione all'inizio del 21° secolo hanno reso il taglio laser sempre più popolare nella lavorazione di materiali quali lamieraplastica, vetro, ceramica, semiconduttori, tessuti, legno e carta.

Con l'aumento della domanda, molte imprese laser hanno sviluppato sistemi ad alta potenza. taglio laser in fibra macchine. Queste macchine hanno il vantaggio di ridurre i costi di elaborazione e di rendere flessibili i metodi di pagamento. Oggi, lavorazione della lamiera Le imprese, i produttori di cucine e bagni e le imprese di lavorazione di parti di automobili utilizzano sempre più spesso le macchine per il taglio laser, soprattutto nell'industria della lavorazione della lamiera, dove ha sostituito i metodi di lavorazione tradizionali.

Le macchine per il taglio laser sono in grado di soddisfare le esigenze di taglio di diversi materiali e di forme complesse. Per completare il processo di taglio sono necessari laser ad alta energia e gas ausiliari. I gas ausiliari più comuni utilizzati per il taglio laser sono ossigeno (O2), azoto (N2) e aria compressa. L'aria compressa è più facile da ottenere e più economica rispetto all'ossigeno e all'azoto, il che la rende una scelta comune per il taglio.

La qualità dell'aria compressa influisce direttamente sulla qualità del prodotto. taglio laser del metalloe la stabilità e le dimensioni della pressione del gas possono influire sull'effetto di taglio. Il compressore d'aria utilizzato come gas ausiliario per la macchina da taglio laser deve essere selezionato in base al design della testa di taglio laser, alla pressione del gas ausiliario e alle dimensioni dell'ugello per ottenere la migliore corrispondenza con la macchina da taglio laser.

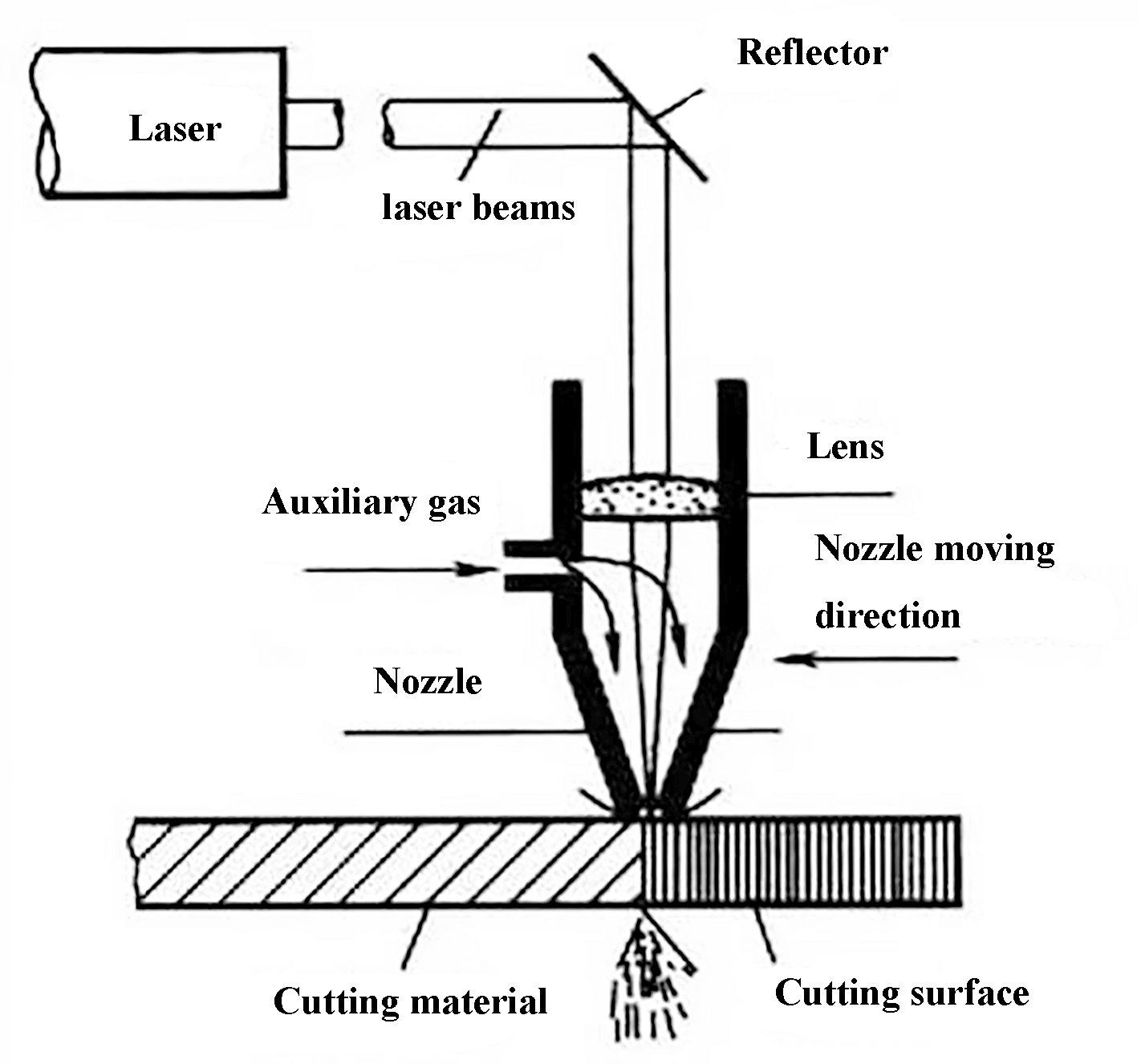

Il taglio laser prevede l'uso di un raggio laser ad alta potenza e densità che viene focalizzato sul pezzo da lavorare, facendo fondere, vaporizzare, ablare o raggiungere il punto di accensione del materiale nell'area irradiata. Il materiale fuso viene quindi rimosso attraverso un flusso d'aria ad alta velocità, coassiale con il raggio, che consente il taglio del pezzo. Il taglio laser è un metodo di taglio termico.

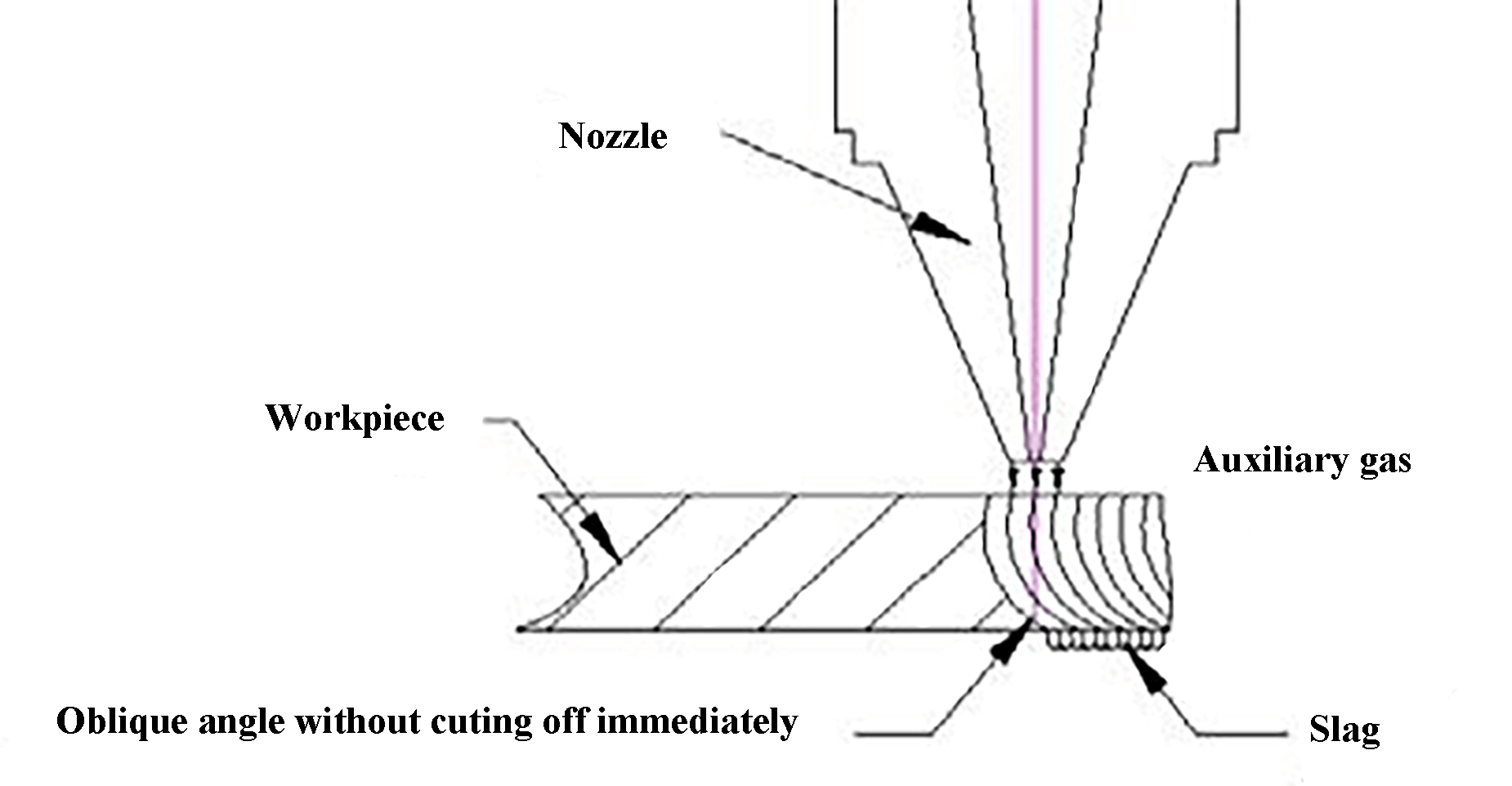

Fig. 1 Principio del taglio laser

Il taglio laser può essere suddiviso in taglio a gassificazione laser, taglio a fusione laser, taglio a fusione laser assistito da ossigeno e taglio a frattura controllata.

1) Taglio a gassificazione laser

Utilizzando un raggio laser ad alta densità di potenza per riscaldare il pezzo, la temperatura aumenta rapidamente e raggiunge il punto di ebollizione del materiale in un tempo molto breve. Di conseguenza, il materiale inizia a vaporizzare e a formare vapore. Questi vapori vengono espulsi ad alta velocità, creando un taglio nel materiale.

Il calore richiesto per la gassificazione del materiale è tipicamente elevato, quindi il taglio laser di gassificazione richiede una quantità significativa di potenza e densità di potenza.

Questo metodo di taglio viene utilizzato principalmente per tagliare metalli estremamente sottili e nonmateriali metallici come carta, stoffa, legno, plastica e gomma.

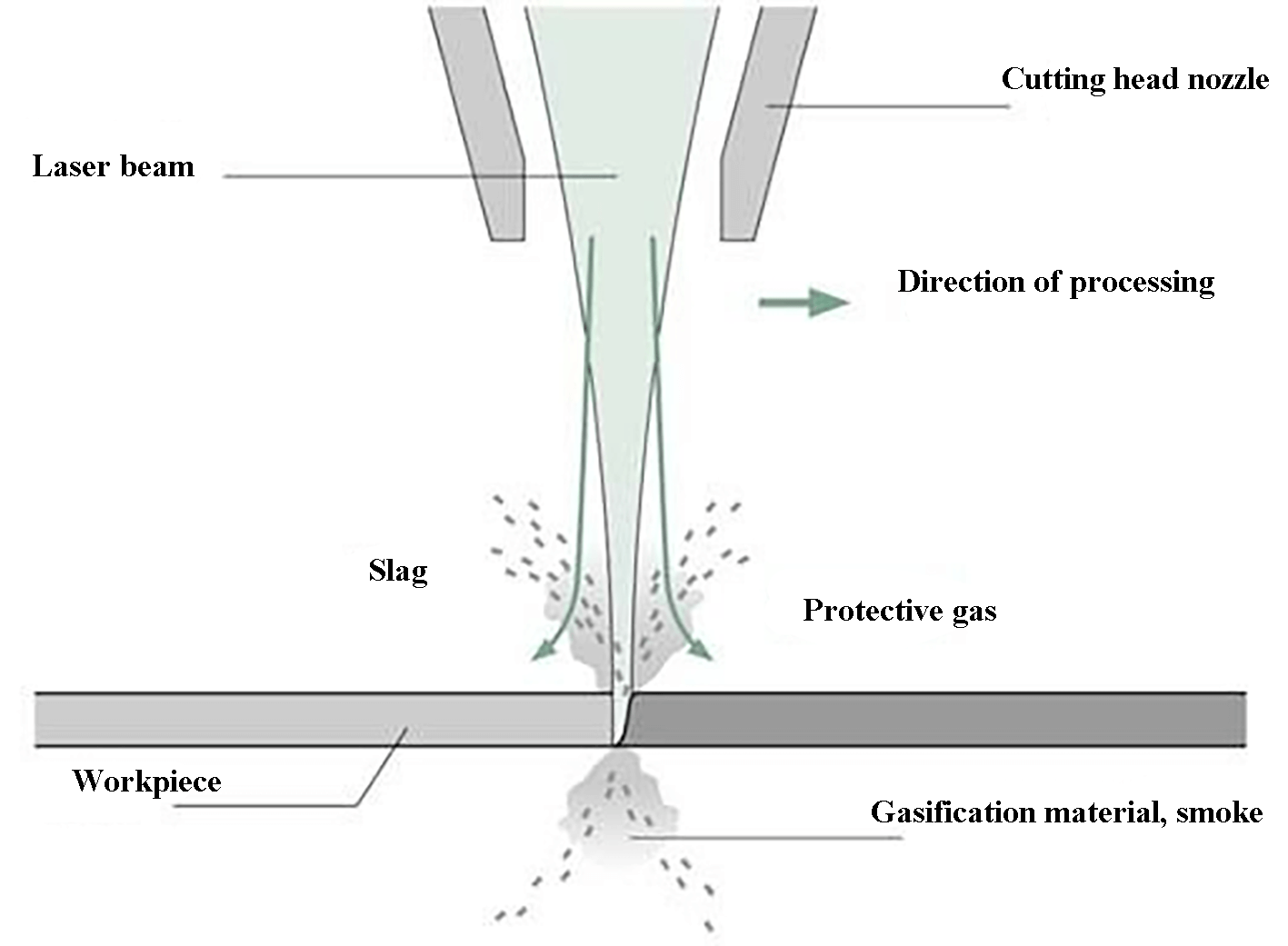

Fig. 2 Taglio con gassificazione laser

Il bordo di taglio della gassificazione laser è liscio senza bave.

2) Taglio per fusione laser

Il taglio per fusione laser consiste nel riscaldare i materiali metallici con un raggio laser, facendoli fondere, e nell'utilizzare gas inerti ad alta pressione (come N2, Ar e He) espulsi attraverso un ugello per eliminare il metallo liquido e formare un taglio.

A differenza del taglio con gassificazione laser, il taglio con fusione laser non richiede la vaporizzazione completa del materiale e richiede solo un decimo dell'energia laser. Quando si tagliano materiali in fogli, la velocità di taglio influisce sulla quantità di energia laser che viene persa attraverso il taglio.

Con l'aumento della velocità, più raggi possono raggiungere il materiale e aumentare la densità di potenza. Quando si tagliano materiali con lastre spesse, la velocità di rimozione della fusione deve essere tale da evitare che il raggio laser venga riflesso più volte nel taglio, interrompendo così il processo di taglio.

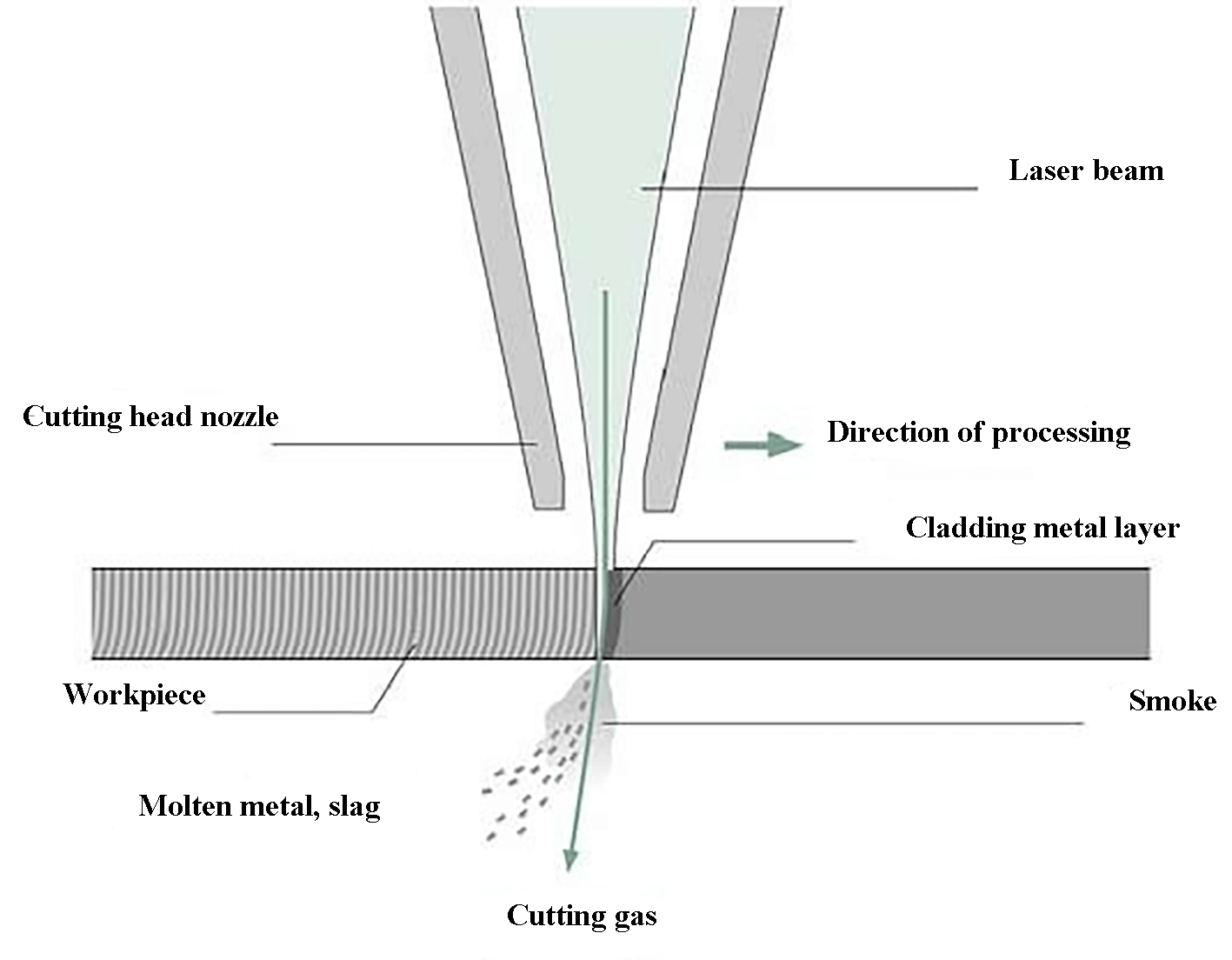

Fig. 3 Taglio per fusione laser

Il taglio per fusione laser produce un bordo a strisce sul taglio.

Questo metodo è utilizzato principalmente per il taglio di materiali o metalli attivi non soggetti a ossidazione, come l'acciaio inossidabile, titanio leghe, alluminio e sue leghe.

Se da un lato l'azoto viene utilizzato come gas ausiliario di taglio per ottenere una migliore qualità, dall'altro aumenta i costi rispetto all'utilizzo dell'ossigeno come gas ausiliario di taglio.

3) Taglio laser a fusione assistita con ossigeno

Il principio del taglio laser a fusione assistita da ossigeno è simile a quello del taglio ossiacetilenico, con il laser che funge da fonte di calore di preriscaldamento e l'ossigeno come gas di taglio ausiliario.

Da un lato, l'ossigeno reagisce con il ferro che è stato riscaldato a circa 1500℃ dal laser, provocando il rilascio continuo di una grande quantità di calore di ossidazione, con conseguente riscaldamento e combustione dell'elemento di ferro.

D'altra parte, gli ossidi liquidi fusi e i materiali fusi vengono espulsi dalla zona di reazione, formando un taglio nel metallo.

Il processo di taglio genera una quantità significativa di calore a causa della reazione di ossidazione, quindi l'energia richiesta per il taglio laser a ossigeno è solo la metà di quella necessaria per il taglio per fusione.

Inoltre, la velocità di taglio è molto più elevata rispetto a quella del taglio laser di gassificazione e del taglio di fusione. La rugosità del bordo prodotta dal taglio laser a fusione assistita da ossigeno si colloca a metà strada tra quella del taglio a vaporizzazione laser e quella del taglio a fusione laser.

Questo metodo è utilizzato principalmente per tagliare l'acciaio al carbonio e altri metalli facilmente ossidabili. Può essere utilizzato anche per lavorare materiali come l'acciaio inossidabile, ma la sezione tagliata sarà nera e ruvida e il costo sarà inferiore a quello del taglio con gas inerte.

4) Taglio a frattura controllata

Il taglio a frattura controllata con il laser è un processo di taglio di materiali fragili che utilizza il riscaldamento del raggio laser ad alta velocità e in modo controllabile.

Il principio di taglio prevede il riscaldamento di una piccola area del materiale fragile con un raggio laser, che provoca un gradiente termico e una forte deformazione meccanica, con conseguente formazione di crepe nel materiale.

La velocità di taglio di questo processo è rapida e richiede solo una piccola quantità di potenza del laserMa se la potenza è troppo alta, la superficie del pezzo si fonde e il tagliente si danneggia. I parametri principali che possono essere controllati sono la potenza del laser e la dimensione dello spot.

Rispetto ad altri metodi di taglio, il taglio laser è noto per l'elevata velocità di taglio e l'eccellente qualità. Alcune caratteristiche chiave del taglio laser sono:

Tabella 1 Confronto della velocità di taglio in diversi metodi di taglio

| Metodo di taglio | Taglio laser | Taglio al plasma | Taglio ossiacetilenico | Taglio idraulico |

| Velocità di taglio | Molto veloce | Veloce | Lento | Molto lento |

Nel taglio laser, la scelta del gas di taglio dipende dal materiale da tagliare. La scelta del gas di taglio e la sua pressione hanno un impatto significativo sulla qualità del taglio. processo di taglio laser.

I gas ausiliari comunemente utilizzati per il taglio laser sono ossigeno (O2), azoto (N2) e aria compressa. In alcuni casi si utilizza anche l'argon (Ar). La scelta del gas di taglio può essere suddivisa in gas ad alta e bassa pressione in base alla pressione del gas.

3.2. Selezione dei tipi di gas ausiliari

Le funzioni principali del gas ausiliario nel taglio laser sono le seguenti:

Quando si scelgono diverse tecnologie di taglio laser, la selezione del gas ausiliario può variare in base ai diversi materiali da taglio e alla potenza della macchina da taglio laser.

Ecco le caratteristiche, gli usi e gli ambiti di applicazione dei vari gas ausiliari:

1) Ossigeno

L'ossigeno (O2) viene utilizzato principalmente per tagliare materiali in acciaio al carbonio. Il calore generato dalla reazione chimica tra ossigeno e ferro favorisce la fusione endotermica del metallo, che migliora notevolmente l'efficienza di taglio e consente di tagliare materiali più spessi, migliorando le prestazioni della macchina di taglio laser.

Tuttavia, l'uso dell'ossigeno provoca anche la formazione di un'evidente pellicola di ossido sul bordo di taglio e ha un effetto di indurimento sul materiale circostante, che può influire sulla lavorazione successiva. Il bordo tagliato del materiale ha un colore nero o giallo scuro.

Per le lamiere in acciaio al carbonio si utilizza tipicamente il taglio con ossigeno a bassa pressione. perforazione o taglio a bassa pressione.

2) Azoto

Quando l'azoto (N2) viene utilizzato come gas ausiliario per il taglio, forma un'atmosfera protettiva intorno al metallo fuso per prevenire l'ossidazione e la formazione di una pellicola di ossido, realizzando così un taglio non ossidativo.

Tuttavia, poiché l'azoto non reagisce con i metalli, la capacità di taglio non è pari a quella dell'ossigeno, che ha un calore di reazione. Inoltre, il taglio con azoto consuma diverse volte più azoto rispetto al taglio con ossigeno, rendendolo più costoso.

La superficie di taglio non ossidativa ha proprietà di saldatura diretta, rivestimento e forte resistenza alla corrosione, e la faccia finale dell'incisione è bianca. Per tagliare l'acciaio inossidabile si utilizza generalmente l'azoto, lamiera zincata, lastre di alluminio e leghe di alluminio, ottone e altri materiali utilizzando la perforazione a bassa pressione e il taglio ad alta pressione.

È importante notare che la portata del gas ha un impatto significativo sul taglio quando si utilizza l'azoto. Quando si assicura la pressione del gas di taglio, è necessario garantire un flusso di gas adeguato.

3) Aria compressa

L'aria compressa, che può essere facilmente ottenuta ed è molto economica grazie all'alimentazione diretta da un compressore d'aria, è la scelta più economica e pratica quando non ci sono requisiti rigorosi per il colore dell'incisione del materiale.

Sebbene l'aria contenga solo circa 20% di ossigeno, la sua efficienza di taglio è inferiore a quella del taglio con ossigeno, ma la sua capacità di taglio è vicina a quella dell'azoto, con un'efficienza di taglio leggermente superiore a quella dell'azoto. La faccia finale di taglio ad aria appare di colore giallo.

Confronto economico tra il taglio laser ad aria compressa e il taglio laser ad azoto

Attualmente, l'azoto liquido sul mercato è di circa 1400 yuan/ton,

Il liquido azoto per il taglio laser ha bisogno di un serbatoio Dewar, che in genere è di 120 kg/lattina, e il prezzo di 1 kg è superiore a 3 yuan.

Secondo 1400 yuan/ton, il peso specifico dell'azoto allo stato standard è di 1,25 kg/m3.

Pertanto, il consumo massimo di azoto liquido in un serbatoio Dewar è di circa 120/1,25 = 96 Nm.3.

Il costo dell'azoto per Nm3 è 168/96 = 1,75 yuan/Nm3

Se il compressore d'aria Baode PM15TK-16 viene utilizzato per fornire aria compressa a 16 bar, è in grado di fornire 1,27 m di aria compressa.3 al minuto.

La potenza di ingresso a pieno carico di questo tipo di compressore d'aria è di 13,4 kW.

Se il costo dell'elettricità industriale è calcolato come 1,0 yuan / kWh, il costo dell'aria per m3 è 13,4 × 1,0 / (1,27×60) = 0,176 yuan/m3.

In base al consumo effettivo di 0,5 m3 al minuto e la macchina per il taglio laser lavora 8 ore al giorno, il costo risparmiato dal taglio ad aria rispetto al taglio ad azoto è: (1,75 - 0,176) × 8 × 60 × 0,5 = 378 yuan

Se la macchina per il taglio laser lavora per 300 giorni all'anno, il costo del consumo di gas può essere risparmiato: 378 x 300 = 113400 yuan,

Pertanto, l'uso dell'aria compressa invece del taglio con azoto è molto economico e pratico.

Il costo del gas risparmiato in un anno è sufficiente per acquistare tre compressori d'aria integrati di alta qualità.

4) Argon

L'argon è un gas inerte in grado di prevenire l'ossidazione e la nitrurazione durante il taglio laser e può essere utilizzato anche nella saldatura in soluzione. Tuttavia, il costo dell'argon è più elevato di quello dell'azoto, il che rende non conveniente l'uso dell'argon nel taglio laser in generale.

Il taglio ad argon è utilizzato principalmente per il taglio del titanio e delle leghe di titanio, e la faccia finale dell'incisione è bianca dopo il taglio.

Esistono diversi modi per valutare la qualità dei bordi del taglio laser. I fattori visivi come la presenza di bave, depressioni e venature possono essere osservati senza l'uso di strumenti. Tuttavia, per i fattori più tecnici come perpendicolaritàPer la misurazione sono necessari strumenti specializzati, come la rugosità e l'ampiezza dell'incisione.

Inoltre, anche altri fattori come il deposito di materiale, la corrosione, l'area interessata dal calore e la deformazione giocano un ruolo fondamentale nel determinare la qualità del taglio laser. I problemi più comuni che possono portare a una scarsa qualità di taglio sono la sovracombustione e l'accumulo di scorie.

Le prestazioni della macchina per il taglio laser, come la potenza del laser, la frequenza degli impulsi, la velocità di taglio, la messa a fuoco, la direzione di polarizzazione, le dimensioni dell'ugello, la pressione e la portata del gas ausiliario, influiscono sulla valutazione della qualità del taglio laser.

Fig. 4 Fattori chiave per la valutazione della qualità del taglio laser

1) La sovracombustione si verifica quando il calore derivante dalla fusione del pezzo non può essere efficacemente trasportato dal flusso d'aria ad alta pressione a causa di una potenza laser troppo elevata o di fori o velocità di taglio troppo lenti. La soluzione a questo problema è ridurre la potenza del laser e aumentare la portata del gas.

Fig. 5 Sovracombustione

2) Le scorie aderenti sono chiamate anche bave.

L'insufficiente potenza del laser o la pressione del gas ausiliario, o l'eccessiva velocità di taglio, fanno sì che il gas ausiliario non sia in grado di rimuovere efficacemente i materiali fusi o vaporizzati prodotti durante il processo di taglio, causando l'adesione di scorie al bordo inferiore della superficie tagliata.

Fig. 6 Scorie aderenti

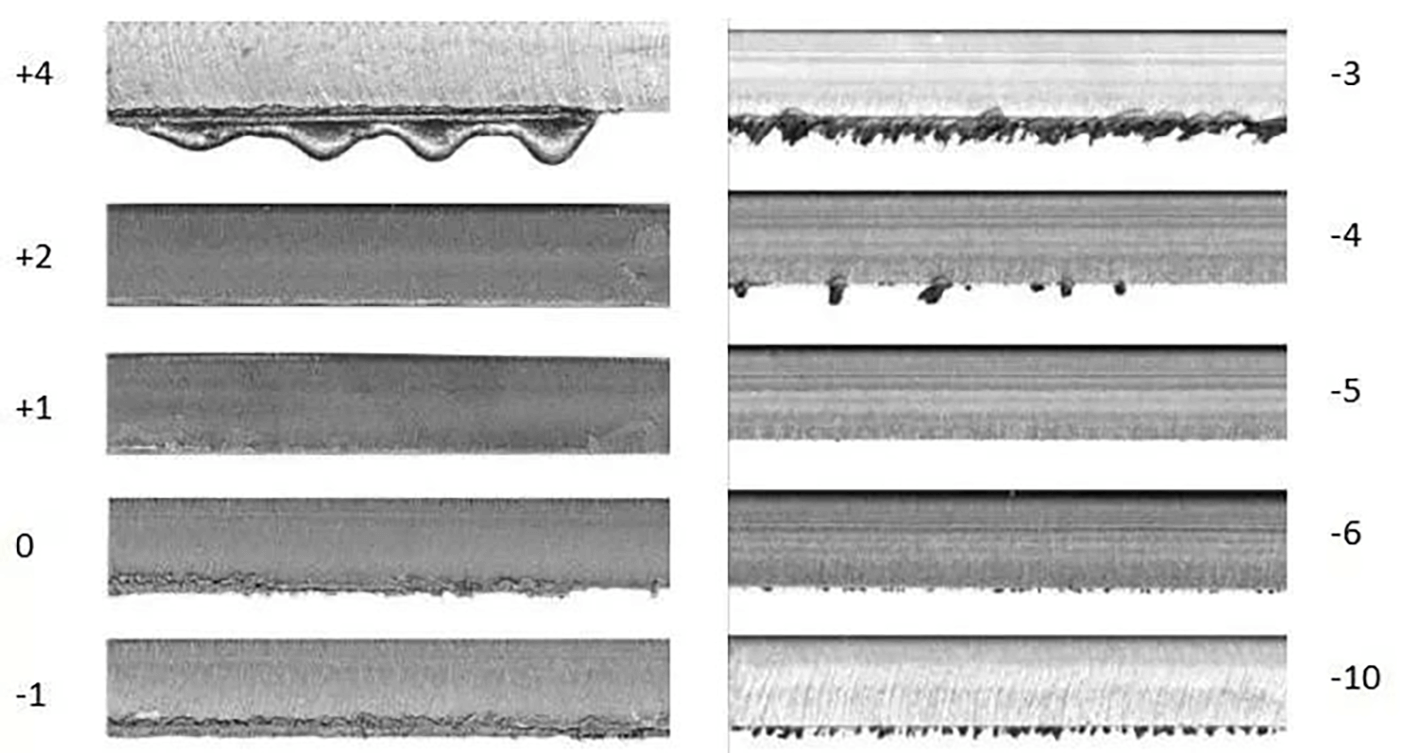

La posizione del messa a fuoco del raggio laser ha un impatto significativo sulla qualità del taglio. È necessario regolare le diverse posizioni di messa a fuoco quando si tagliano materiali diversi.

A volte, la presenza di bava di taglio non è dovuto a una pressione del gas ausiliario inadeguata, ma piuttosto a una focalizzazione troppo alta. L'impatto della posizione di focalizzazione del fascio sulla qualità del taglio è rappresentato nella Figura 7.

Fig. 7 Influenza della focalizzazione del fascio sull'effetto di taglio (acciaio al carbonio: 15 mm, acciaio inox: 8 mm)

1) La velocità di taglio è troppo elevata

Fig. 8 Effetto di una velocità di taglio troppo elevata

2) La velocità di taglio è troppo bassa

La posizione del centro dell'ugello rispetto al centro del raggio laser influisce sulla qualità del taglio. Quando i centri sono disallineati, il flusso d'aria ad alta velocità proveniente dall'ugello può causare l'accumulo di materiale fuso su un lato, generando scorie e rendendo difficile il taglio.

È importante scegliere un ugello di dimensioni adeguate.

Quando si tagliano lastre spesse, è necessario un ugello di grandi dimensioni per gestire l'ampio diametro del raggio laser. Tuttavia, un ugello di grandi dimensioni presenta anche degli svantaggi. La bassa velocità del flusso d'aria e la ridotta capacità di espellere il materiale fuso possono portare alla formazione di bave sulla sezione di taglio.

Inoltre, le grandi dimensioni dell'ugello possono far sì che le scorie e i fumi generati durante il taglio laser schizzino all'interno dell'ugello, danneggiando potenzialmente la lente protettiva. Nelle macchine laser ad alta potenza, il raggio laser riflesso può addirittura bruciare la testa del laser.

La qualità dell'aria compressa influisce notevolmente sul risultato del taglio laser.

L'aria compressa contiene spesso acqua nebulizzata e olio, che se non vengono puliti possono compromettere seriamente la trasmissione del raggio laser attraverso lo specchio protettivo della testa di taglio laser, facendogli perdere la messa a fuoco, causando tagli incompleti e producendo scarti.

Nel caso delle macchine da taglio laser ad altissima potenza, anche una minima quantità di pellicola d'olio o di nebbia d'acqua sulla superficie dello specchio o dell'ugello può provocare un'emissione laser ad alta energia che può bruciare la testa del laser.

Il prezzo della testa laser per una macchina da taglio laser ad altissima potenza (superiore a 12.000 W) supera i 20.000 euro.

Tuttavia, molti fornitori di compressori d'aria non sono in grado di rimuovere efficacemente l'olio e l'umidità dall'aria compressa.

Di conseguenza, la maggior parte degli utenti di macchine per il taglio laser ad altissima potenza è riluttante a utilizzare l'aria compressa come gas ausiliario a causa dei potenziali rischi.

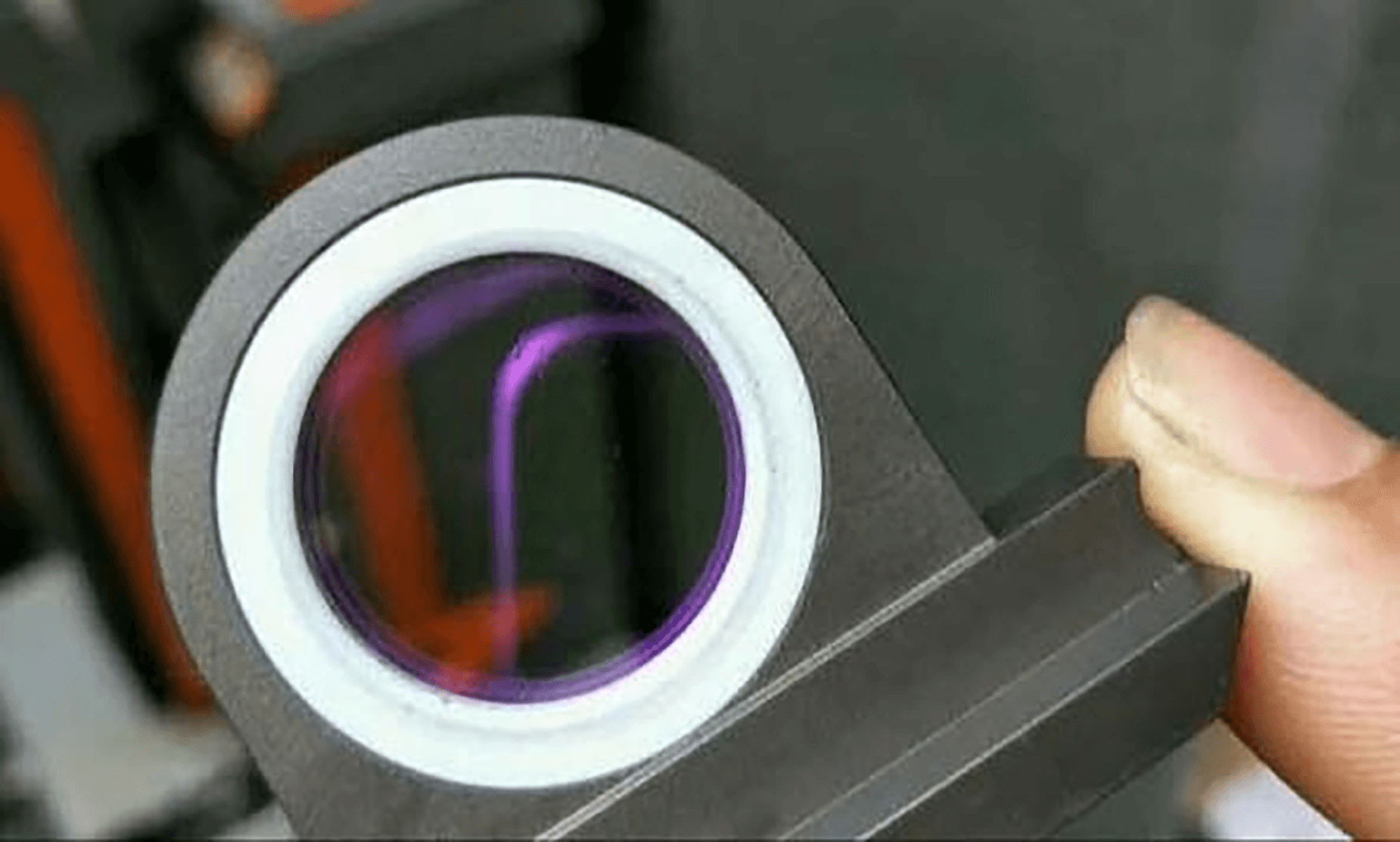

Le figure 9 e 10 illustrano la differenza tra lenti non contaminate e contaminate, rispettivamente.

Fig. 9 Lenti non contaminate

Fig. 10 Lenti contaminate

Nella scelta di un compressore d'aria per una macchina da taglio laser è necessario tenere in considerazione la potenza del laser, il tipo di gas ausiliario, la pressione e la portata.

Ciò si basa sui risultati di numerose pratiche che dimostrano come questi fattori influiscano notevolmente sullo spessore e sull'efficienza del taglio laser dei metalli.

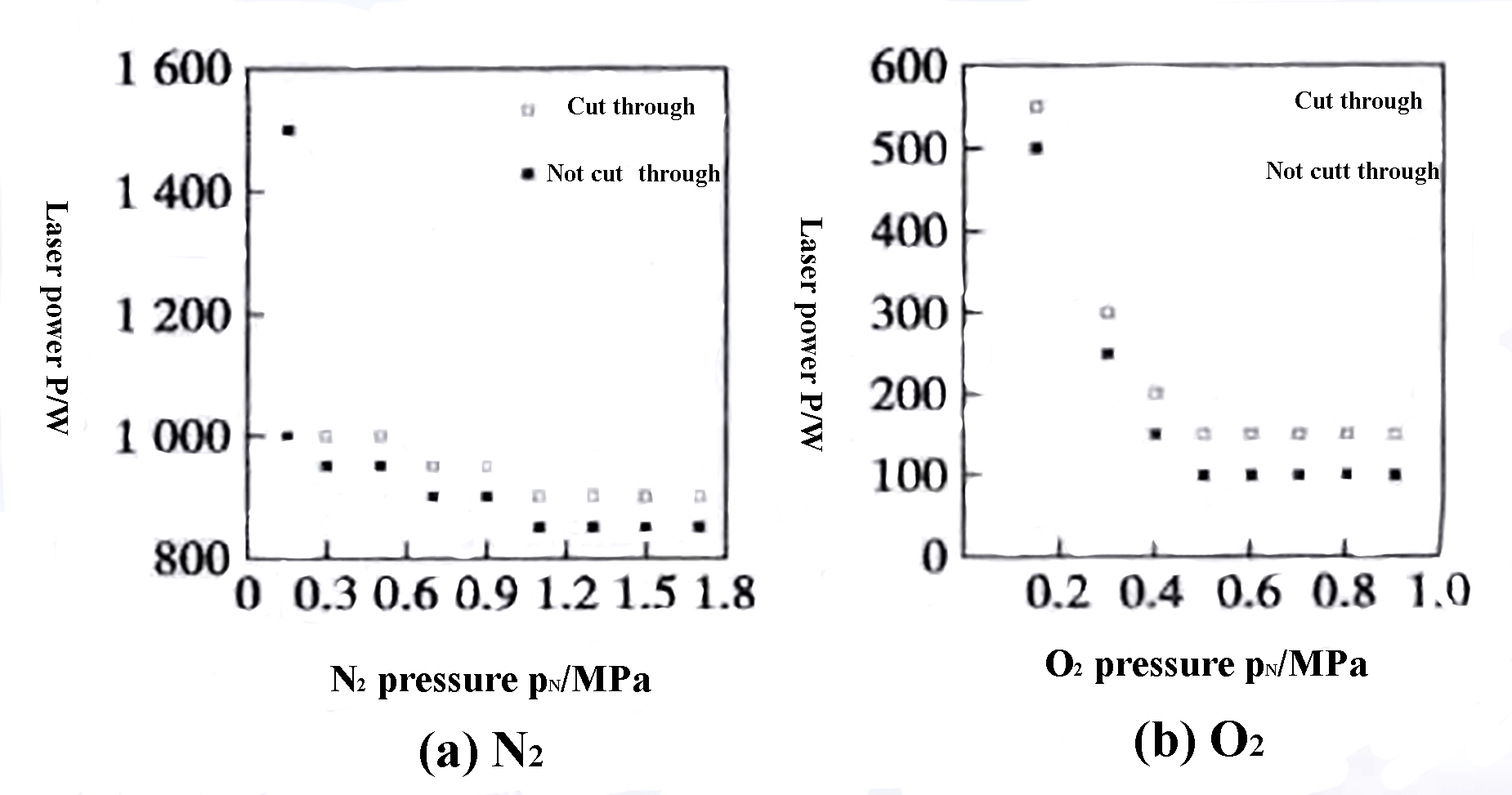

L'influenza della potenza del laser e della pressione del gas ausiliario sulla capacità di taglio laser è mostrata nella Fig. 9, in base all'esperimento 4 di uno studio sul taglio laser condotto dall'Università Tsinghua. La velocità di taglio era di 3 m/min, con un diametro del punto di 0,16 mm, una forma conica dell'ugello, un diametro inferiore dell'ugello di 1,5 mm e una distanza di 1 mm tra l'ugello e il pezzo.

Fig. 11 Influenza della potenza del laser e della pressione del gas ausiliario sulla capacità di taglio laser

Come mostrato in Fig. 11 (a), si può osservare che per uno spessore di 2 mm a basso contenuto di carbonio lamiera d'acciaioSe la potenza del laser è inferiore a 860 W, il pezzo non può essere tagliato, indipendentemente dall'aumento della pressione del gas ausiliario azoto. Questo perché l'energia fornita dal laser non è sufficiente a penetrare nel pezzo.

D'altra parte, se la potenza del laser è adeguata a penetrare nel pezzo, maggiore è la potenza del laser, minore è la pressione del gas ausiliario richiesta.

Dalla Fig. 11 (b), si può notare che quando si utilizza l'ossigeno per tagliare lo stesso spessore di lamiera di acciaio a basso tenore di carbonio, l'influenza dell'energia laser e della pressione del gas ausiliario sulla capacità di taglio è paragonabile a quella del taglio con azoto. Tuttavia, la potenza del laser e la pressione del gas ausiliario necessarie per il taglio sono notevolmente ridotte.

Questo perché l'ossigeno reagisce con il ferro durante il processo di taglio, rilasciando una potenza laser circa quattro volte superiore. Per questo motivo, le macchine di taglio laser di media potenza tendono a preferire il taglio con ossigeno quando tagliano lastre di acciaio a basso tenore di carbonio di 2 mm o più di spessore.

Quando si tagliano piastre di acciaio al carbonio con aria compressa, nell'aria è presente circa 20% di ossigeno. Anche questa porzione di ossigeno reagisce con l'elemento ferroso e rilascia calore durante il processo di taglio, rendendo l'efficienza del taglio di lamiere in acciaio al carbonio con aria compressa leggermente superiore a quella con azoto.

Inoltre, la capacità di taglio delle macchine per il taglio laser varia da un produttore all'altro a causa delle differenze tra laser e tecnologia; questo post fa riferimento ai dati pubblici di diversi produttori rappresentativi per un confronto.

Tabella 2 Spessore massimo di taglio della macchina di taglio laser di Han, mm

Utilizzo Laser a fibra IPG

| Materiale | 1000W | 1500W | 2000W | 2500W | 3000W | 4000W |

| Acciaio a basso tenore di carbonio | 10 | 12 | 16 | 20 | 22 | 25 |

| Acciaio inox | 4 | 5 | 6 | 8 | 12 | 16 |

| Lega di alluminio | 4 | 5 | 6 | 8 | 12 | 16 |

| Lega di rame | 2 | 3 | 4 | 5 | 6 | 8 |

Tabella 3 Spessore massimo di taglio della macchina di taglio laser HG, mm

Laser a fibra della serie Marvel

| Materiale | 3300W | 4200W | 6000W | 8000W | 10000W | 12000W |

| Acciaio a basso tenore di carbonio | 20 | 20 | 22 | 25 | 25 | 25 |

| Acciaio inox | 10 | 12 | 20 | 25 | 30 | 40 |

| Lega di alluminio | 10 | 12 | 20 | 25 | 30 | 30 |

| Ottone | 6 | 8 | 12 | 14 | 16 | 20 |

Tabella 4 Spessore massimo di taglio di Laser Bystronic macchina da taglio, mm

| Materiale | 500W | 1000W | 2000W | 3000W |

| Acciaio a basso tenore di carbonio | 6 | 10 | 16 | 20 |

| Acciaio inox | 3 | 5 | 8 | 10 |

| Lega di alluminio | 2 | 3 | 5 | 8 |

| Ottone | 2 | 3 | 5 | 8 |

Grazie alla riduzione dei costi del laser, il costo complessivo delle macchine per il taglio laser è diminuito notevolmente. Attualmente, la maggior parte degli utilizzatori di macchine per la lavorazione del metallo acquista macchine per il taglio laser con una potenza di 3000-4000 W.

Tuttavia, un piccolo numero di utilizzatori della lavorazione dei metalli nella materiale metallico mercato optano principalmente per macchine da taglio laser ad altissima potenza con una potenza di 12000-15000 W.

Di conseguenza, il taglio laser può essere utilizzato in genere per lamiere di acciaio a basso tenore di carbonio con uno spessore inferiore a 22-25 mm, nonché per lamiere di acciaio inossidabile, lamiere in lega di alluminio e lamiere in lega di rame con uno spessore inferiore a 10-16 mm.

Tra questi,

Secondo le discussioni precedenti, lo spessore della lastra che può essere tagliata da una macchina per il taglio laser dotata di un compressore d'aria dipende principalmente dalla potenza del laser e non è influenzato in modo significativo dalla pressione dell'aria compressa.

Se la potenza del laser è sufficiente, la pressione dell'aria compressa non influisce sulla capacità di taglio. Al contrario, se la potenza del laser non è sufficiente, l'aumento della pressione dell'aria compressa non migliorerà il taglio.

Tuttavia, se la potenza del laser è sufficiente, una pressione dell'aria compressa più elevata porta a una migliore qualità di taglio laser e a una maggiore efficienza di taglio. Lo sviluppo della potenza delle macchine per il taglio laser è passato nel tempo da una potenza piccola a una media, alta e persino superpotente.

I requisiti di pressione dei compressori d'aria che supportano le macchine per il taglio laser si sono evoluti nel tempo, partendo da 8 bar, passando a 13 bar due anni fa e arrivando attualmente a 16 bar, con la previsione di arrivare a 20-30 bar in futuro.

L'aria compressa, dopo essere stata essiccata e purificata, viene suddivisa in tre canali per la macchina di taglio laser che la utilizza come gas ausiliario: il gas di taglio, la fonte di alimentazione del cilindro e il gas di rimozione della polvere a pressione positiva del percorso ottico per garantire il corretto funzionamento.

Il gas da taglio rappresenta circa 80-90% del consumo totale di aria compressa. Le macchine che non utilizzano l'aria compressa come gas ausiliario, ma che invece utilizzano azoto o ossigeno, necessitano comunque di un piccolo compressore d'aria per fornire una fonte di alimentazione al cilindro con una sorgente di aria atmosferica di 6-7 bar.

Per determinare la quantità di compressore d'aria necessaria per le macchine da taglio laser che utilizzano l'aria compressa come gas ausiliario, è necessario calcolare il flusso di aria compressa attraverso l'ugello.

La pressione assoluta dell'aria prima e dopo l'ugello è rappresentata rispettivamente come P e P0. In base alla teoria degli ugelli, quando P0/P è minore o uguale a 0,528, è possibile calcolare la portata dell'aria compressa che passa attraverso l'ugello allo stato standard.

Dove,

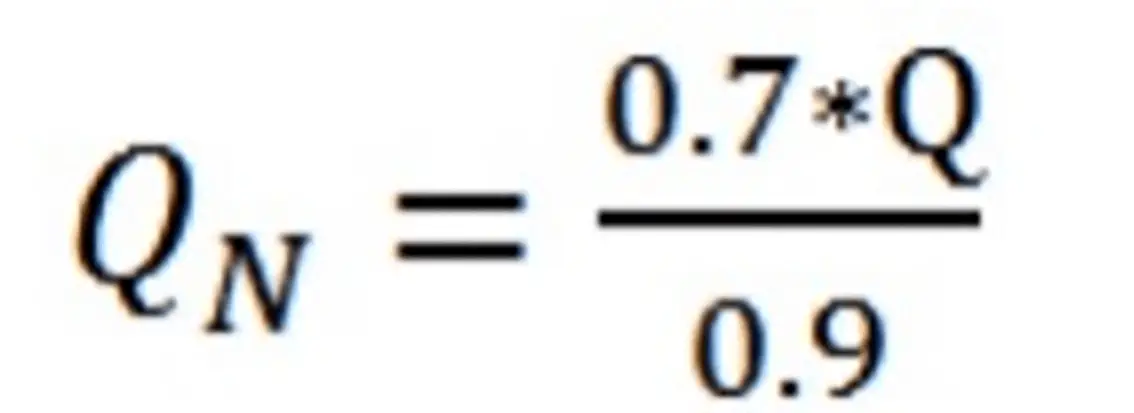

Il calcolo della portata del compressore d'aria deve tenere conto del tempo di spostamento libero della macchina di taglio laser, con un tempo di lavoro effettivo compreso tra 50-70%. La cilindrata effettiva richiesta, QN, può essere calcolata come segue:

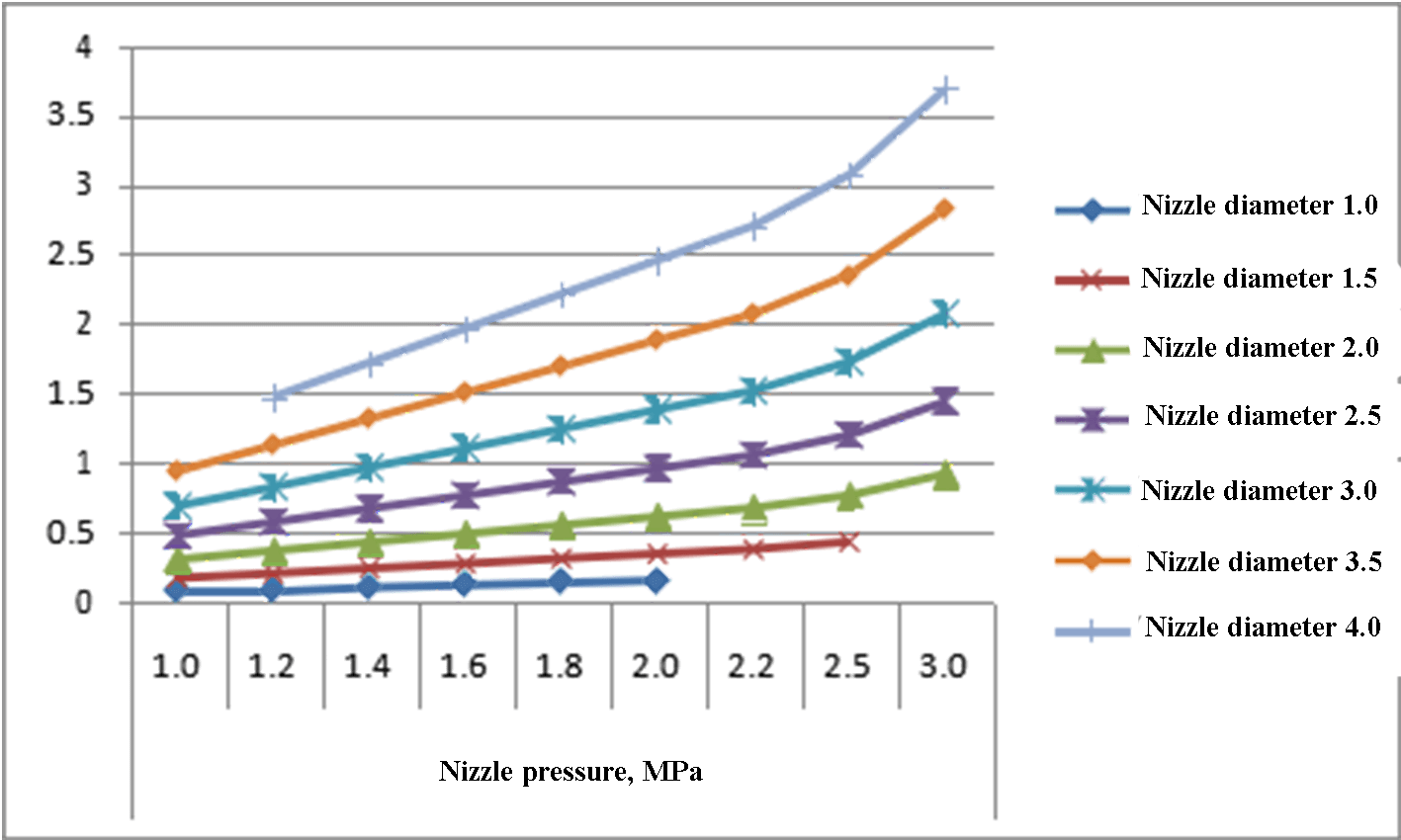

In base alla potenza della macchina di taglio laser, le sette specifiche comuni degli ugelli sono: 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0 mm.

La Fig. 12 mostra la portata di gas ausiliario degli ugelli con diverse pressioni di taglio.

Fig. 12 Portata di gas ausiliario degli ugelli con diversa pressione di taglio, m3/min

Esempio 1:

Una macchina da taglio laser utilizza un ugello da 2,0 mm e la pressione di taglio dovrebbe raggiungere 1,6 MPa di pressione assoluta.

Come deve essere equipaggiato un compressore d'aria?

Risposta:

Come mostrato nella Figura 12, un flusso di aria compressa di 0,491 m3/min è necessario per un ugello da 2,0 mm per mantenere una pressione assoluta di 1,6 Mpa;

Se il tempo di degassamento effettivo è di 70% e 90% della cilindrata dell'aria del compressore vengono utilizzati per il calcolo del taglio ausiliario, il volume di gas richiesto è: 0.491 * 0.7/0.9 = 0.382 m3/min, e quella di due compressori non è inferiore a 0,764 m3/min.

La capacità di mandata nominale di un compressore Baode11TK/16 è di 0,97 m3/min, che può essere equipaggiata con due macchine da taglio laser con ugello da 2,0 mm (una guidata da due), o una macchina da taglio laser con ugello da 2,5 mm.

Esempio 2:

Come può un compressore d'aria integrato per il taglio laser Baode15TK/16 essere equipaggiato con una macchina per il taglio laser?

Risposta:

La capacità di scarico nominale del compressore Baode15TK/16 è pari a 1,27 m.3/min, che può essere convertito in: 1.27 * 0.9/0.7 = 1.633 m3/min

Secondo la Fig. 12, un compressore d'aria integrato Baode15TK/16 per il taglio laser può essere equipaggiato con una macchina da taglio laser dotata di ugello da 3,5 mm o con due macchine da taglio laser con ugello da 2,5 mm (una guidata da due).

La qualità dell'aria compressa ha un impatto diretto sulla qualità del taglio laser e, dal momento che la macchina per il taglio laser funziona in genere in modo continuo, il compressore d'aria è solitamente posizionato vicino ad essa.

Di conseguenza, il compressore d'aria deve essere dotato di un efficace essiccatore per rimuovere la maggior quantità possibile di umidità dall'aria compressa, seguito da un gruppo di filtri ad alta precisione con una precisione sufficiente a filtrare completamente le particelle di olio e polvere.

Una volta completato il post-trattamento, il punto di rugiada in pressione dell'aria compressa raggiunge i 2-5°C, con un contenuto di olio residuo inferiore a 0,001 ppm e un contenuto di particelle inferiore a 0,01 μM.

Dopo l'asciugatura, la temperatura dell'aria viene riportata a un livello vicino a quello normale, impedendo in modo efficace la formazione di nuova condensa.

L'aria compressa di alta qualità può sostenere il funzionamento stabile a lungo termine della macchina da taglio laser ed elimina la necessità di pulire frequentemente la lente protettiva.

Il compressore d'aria a pistoni è in grado di produrre una pressione elevata, ma è noto per la sua rumorosità, le numerose parti vulnerabili e la scarsa gestione dell'olio di scarico.

Pertanto, non è consigliabile utilizzare un compressore d'aria a pistoni per pressioni inferiori a 1,6 Mpa.

In genere si consiglia di scegliere un compressore d'aria a vite con un essiccatore a freddo adeguato e un filtro di precisione per pressioni inferiori a 1,6 Mpa.

Il compressore deve essere dotato di un motore a magnete permanente a frequenza variabile, che mantiene stabile la pressione di alimentazione dell'aria e garantisce risultati di taglio ottimali.

La maggior parte degli utenti non conosce i compressori d'aria e il trattamento di purificazione dell'aria compressa. Se gli utenti acquistano singolarmente il compressore d'aria, il serbatoio di stoccaggio, l'essiccatore a freddo e il filtro e tentano di installarli da soli, l'operazione può richiedere molto tempo e risultare in un sistema che non soddisfa gli standard di qualità dell'aria compressa richiesti.

Un compressore d'aria integrato combina il compressore, il serbatoio di stoccaggio dell'aria, il separatore d'acqua, l'essiccatore a freddo e il filtro in un'unica unità, eliminando la necessità per gli utenti di fornire il proprio serbatoio di gas, l'essiccatore a freddo e il filtro, nonché il fastidio dell'installazione e del collegamento in loco e l'inconveniente di trattare con più fornitori per l'assistenza.

Offre aria compressa continua, stabile e pulita, rappresentando l'opzione ideale per il supporto di macchine da taglio laser ad alta potenza.

Fig. 13 Compressore d'aria integrato per la macchina da taglio laser

Attualmente, le macchine per il taglio laser che richiedono aria compressa a una pressione superiore a 1,6 Mpa utilizzano principalmente compressori a pistoni, ma il loro sviluppo è stato lento a causa dei limiti in termini di affidabilità e qualità.

Con la diffusione delle macchine di taglio laser ad alta potenza, aumenta la richiesta di taglio di lamiere spesse.

È necessario sviluppare un compressore d'aria a vite di piccola portata e alta pressione con una pressione nominale di scarico ≥ 2,0 Mpa.

Quando si acquista un compressore d'aria per il taglio laser, considerare solo il costo d'acquisto può portare alla fine ad acquistare un prodotto di qualità inferiore.

Anche i fornitori devono realizzare un profitto e se vendono un sistema di compressori d'aria compressa di alta qualità al prezzo più basso del mercato, non otterranno alcun profitto.

Per il bene della loro attività e dei loro profitti, possono scendere a compromessi sulla qualità, utilizzando componenti più economici e di qualità inferiore.

Per esempio, per competere e aumentare i profitti, alcuni essiccatori di raffreddamento con un flusso di trattamento nominale di 1 m3/min sono ora disponibili sul mercato, ma nessuno di essi è in grado di raggiungere la temperatura nominale del punto di rugiada in pressione di 2-8 ℃, con punti di rugiada in pressione effettivi superiori a 12-16 ℃.

Se una macchina per il taglio laser utilizza un essiccatore di raffreddamento di questo tipo, la lente protettiva dovrebbe essere pulita più volte al giorno e la qualità del taglio laser ne risentirebbe.

Allo stesso modo, il nucleo di separazione del petrolio e del gas e il suo filtro di precisione a valore aggiunto non sono economici.

Quando si sceglie un compressore d'aria per il taglio laser, gli utenti possono essere portati a scegliere un compressore con una cilindrata maggiore di quella effettivamente necessaria e il personale di vendita può anche cercare di vendere loro un compressore più grande.

Tuttavia, se la cilindrata è significativamente maggiore della domanda effettiva, anche con la regolazione della conversione di frequenza, il compressore può continuare a funzionare a bassa frequenza e fornire una quantità eccessiva di aria, facendo entrare la macchina in uno stato di riposo per arresto.

Per mantenere una pressione dell'aria stabile, il compressore deve ricominciare a funzionare quando è necessaria l'aria, con conseguenti frequenti cicli di "start-run-sleep-start-run-sleep", che possono ridurre la durata del compressore e aumentare il contenuto di olio nello scarico.

Nei casi in cui il compressore è troppo grande, potrebbe essere necessario modificare i parametri del controllore per ridurre la frequenza di avvio e arresto automatico, ad esempio aumentando il ritardo a vuoto da 10 secondi a 180 secondi.

Se il compressore d'aria viene avviato prima dell'essiccatore a freddo, è possibile che l'aria di scarico non raggiunga il punto di rugiada richiesto per un periodo prolungato. Se la macchina di taglio laser viene fatta funzionare in questo stato, c'è il rischio che l'acqua contenuta nell'aria compressa si condensi sulla lente protettiva della testa di taglio laser.

La procedura operativa corretta consiste nell'avviare prima l'essiccatore a freddo e poi il compressore d'aria una volta che la temperatura del refrigerante si è abbassata a circa 5°C.

Il compressore d'aria generale con una pressione di scarico di 7-8 bar funziona a una temperatura non superiore a 90°C in condizioni normali. In genere il produttore imposta la temperatura di scarico tra 78 e 85°C.

Tuttavia, per i compressori d'aria con una pressione di scarico superiore a 1,6 MPa, il mantenimento di una temperatura di scarico così bassa può essere problematico quando vengono utilizzati su una macchina per il taglio laser.

Durante l'estate, il compressore d'aria ad alta pressione funziona a una temperatura di scarico di circa 80°C, che facilita la separazione dell'acqua e l'emulsione dell'olio lubrificante, causando un forte aumento del contenuto di olio nello scarico.

Ciò può comportare prestazioni di taglio scadenti o addirittura il danneggiamento della lente di messa a fuoco. La temperatura di scarico deve essere impostata in base alla posizione e alla stagione, come illustrato nella Figura 14.

Fig. 14 Pressione dell'aria satura punto di rugiada

1) Prima di iniziare il lavoro ogni giorno, è necessario scaricare la condensa dal serbatoio dell'aria e verificare la presenza di macchie d'olio nell'acqua di condensa.

2) La condizione del ritorno dell'olio nel tubo di ritorno dell'olio dal separatore olio-gas al motore principale del compressore deve essere monitorata attraverso la spia (Figura 15) per determinare se il contenuto di olio nel gas di scarico è alto o basso e se il olio lubrificante o il nucleo di separazione dell'olio deve essere sostituito.

a. Il flusso d'aria ad alta velocità che trasporta una piccola quantità di olio lubrificante è visibile attraverso il vetro spia - questo è considerato normale;

b. L'indicatore di livello è pieno di olio lubrificante e si muove lentamente: ciò indica un'ostruzione nella tubazione che deve essere pulita;

c. Il flusso d'aria ad alta velocità che trasporta una quantità significativa di olio lubrificante è visibile attraverso il vetro spia: ciò indica che l'effetto di separazione dell'olio è scarso, con conseguente elevato contenuto di olio nei gas di scarico, e richiede un intervento immediato.

Fig. 15 Spia di ritorno dell'olio

3) Sostituire l'elemento filtrante del filtro di precisione entro i tempi previsti dal produttore.

4) Sostituire l'elemento del filtro dell'aria, il separatore dell'olio, il filtro dell'olio e l'olio lubrificante entro i tempi previsti dal produttore.

Conclusione: L'aria compressa è ampiamente utilizzata come gas di supporto nelle macchine di taglio laser. Può essere utilizzata al posto dell'ossigeno per il taglio di lamiere di acciaio al carbonio e dell'azoto per il taglio di lamiere di acciaio al carbonio. taglio dell'acciaio inossidabilelamiere zincate, leghe di alluminio e leghe di rame. La scelta e l'uso corretto di un compressore d'aria non solo garantisce la qualità del taglio laser, ma offre anche una buona efficienza di taglio e un notevole risparmio economico.

L'utilizzo di un compressore d'aria a vite come dispositivo ausiliario per una macchina da taglio laser presenta i seguenti vantaggi e svantaggi specifici:

Vantaggi:

Svantaggi:

I dispositivi di post-elaborazione del compressore d'aria utilizzati dalla macchina per il taglio laser comprendono principalmente filtri per tubazioni ed essiccatori refrigerati. I principi di funzionamento di questi dispositivi e i loro effetti sulla qualità del taglio laser sono i seguenti:

Filtro per condutture:

La sua funzione principale è quella di rimuovere polvere, impurità e altri inquinanti dall'aria compressa. Nel processo di taglio laser, l'aria compressa serve come fonte cruciale di gas protettivo, fonte di energia e soffiaggio della polvere. Se l'aria compressa contiene una grande quantità di pellicola d'olio o di polvere, influisce direttamente sulla qualità e sull'efficienza del taglio laser. Pertanto, l'installazione di filtri per acqua e nebbia d'olio è essenziale per garantire che l'aria che entra nell'essiccatore refrigerato sia pulita, con una precisione tipica di 3~25μm.

Asciugatrice refrigerata:

L'essiccatore refrigerato utilizza una tecnologia che risale a oltre 100 anni fa e che rimuove l'umidità abbassando la temperatura dell'aria compressa, migliorandone così l'essiccazione. Questa tecnologia è in grado di ridurre efficacemente il contenuto di umidità nell'aria compressa, ma il suo effetto può variare a seconda della posizione geografica, richiedendo la selezione di un tipo di essiccatore appropriato (come l'essiccatore ad adsorbimento o l'essiccatore refrigerato) in base alle condizioni reali. La scelta di un essiccatore refrigerato è fondamentale per la qualità del taglio laser, poiché l'umidità presente nell'aria compressa può causare la diffusione del laser, compromettendo la capacità e l'efficienza del taglio.