La saldatura laser può unire una notevole varietà di materiali, ma quali sono quelli che eccellono veramente? Questo articolo esplora le caratteristiche specifiche, dai metalli più comuni come l'acciaio al carbonio e l'alluminio ai materiali più complessi come le plastiche e le leghe di rame. I lettori scopriranno le sfide e le soluzioni uniche per ogni materiale, fornendo spunti essenziali per la scelta dei materiali e delle tecniche giuste per i loro progetti di saldatura laser.

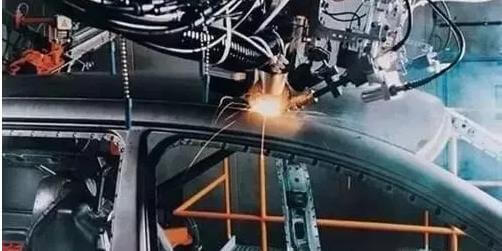

La saldatura laser è un processo che utilizza impulsi laser ad alta energia per riscaldare localmente una piccola area di un materiale. L'energia della radiazione laser viene trasferita all'interno del materiale attraverso il trasferimento di calore, provocando la fusione del materiale e la formazione di una specifica pozza fusa, raggiungendo così lo scopo della saldatura.

La saldatrice laser è un dispositivo utilizzato per la lavorazione laser dei materiali. In base alla sua modalità di funzionamento, può essere classificata in quattro tipi: saldatrice laser per stampi, saldatrice automatica per stampi, saldatrice automatica per stampi, saldatrice automatica per stampi, saldatrice automatica per stampi. saldatrice laser, saldatrice laser a punti e saldatrice laser a trasmissione in fibra ottica.

Saldatura laser offre una precisione e un'efficienza eccezionali per la giunzione di vari acciai per utensili e materiali per stampi. Questo processo di saldatura avanzato è particolarmente efficace per gli acciai per stampi ad alte prestazioni, tra cui:

L'apporto di calore concentrato e il controllo preciso della saldatrice laser consentono di ottenere zone termicamente alterate minime, distorsioni ridotte e una qualità di saldatura superiore. Ciò la rende ideale per riparare e modificare stampi e matrici di alto valore. Il processo mantiene le proprietà del materiale di base, garantendo prestazioni costanti in applicazioni impegnative come lo stampaggio a iniezione, la pressofusione e la formatura dei metalli.

I principali vantaggi della saldatura laser per questi acciai da utensili includono:

Per ottenere risultati ottimali, la preparazione del materiale, la selezione del gas di protezione e i parametri di saldatura devono essere attentamente controllati in base al tipo di acciaio specifico e ai requisiti dell'applicazione.

L'acciaio al carbonio può essere unito efficacemente con le tecniche di saldatura laser, ma la qualità della saldatura è fortemente influenzata dalla composizione e dalla preparazione del materiale. Per ottenere risultati ottimali, il preriscaldamento è essenziale quando il contenuto di carbonio supera 0,25%, in quanto riduce la velocità di raffreddamento e minimizza il rischio di formazione di martensite fragile nella zona termicamente alterata (ZTA).

Quando si uniscono acciai con contenuti di carbonio diversi, è fondamentale regolare il posizionamento del raggio laser. Il punto focale deve essere leggermente spostato verso l'acciaio a basso tenore di carbonio, in genere di 10-15% del diametro del raggio. Questa tecnica garantisce una distribuzione più uniforme del calore e favorisce una migliore fusione all'interfaccia del giunto.

I rapidi cicli termici inerenti alla saldatura laser, caratterizzati da velocità di riscaldamento e raffreddamento estremamente elevate, possono portare a una maggiore suscettibilità ai difetti di saldatura all'aumentare del tenore di carbonio. Gli acciai ad alto tenore di carbonio sono più inclini a formare microstrutture dure e fragili nella ZTA, che possono causare cricche a freddo o una ridotta duttilità.

La saldatura laser è adatta a un'ampia gamma di tipi di acciaio, compresi gli acciai a medio e alto tenore di carbonio (rispettivamente 0,30-0,60% C e >0,60% C) e gli acciai legati comuni. Tuttavia, questi materiali richiedono spesso un attento controllo del processo. Il preriscaldamento a 150-300°C (a seconda del carbonio equivalente e dello spessore della sezione) aiuta a mitigare lo shock termico. Il trattamento termico post-saldatura, come la distensione a 550-650°C per 1 ora ogni 25 mm di spessore, è fondamentale per ridurre le tensioni residue e migliorare le proprietà meccaniche del giunto saldato.

Per migliorare ulteriormente la qualità della saldatura, considerate queste ulteriori pratiche:

La saldatura laser dell'acciaio inossidabile offre notevoli vantaggi rispetto ai metodi di saldatura tradizionali, in particolare per ottenere giunti di alta qualità con proprietà meccaniche ed estetiche superiori.

L'alta densità di energia e il controllo preciso della saldatura laser consentono di ottenere una zona termicamente alterata (ZTA) ristretta e velocità di saldatura elevate. Questa combinazione mitiga efficacemente le sfide associate all'elevato coefficiente di espansione termica dell'acciaio inossidabile, riducendo il rischio di distorsione termica e di stress residuo. Di conseguenza, i giunti in acciaio inossidabile saldati al laser presentano in genere difetti minimi come porosità, inclusioni o cricche a caldo.

Le proprietà intrinseche dell'acciaio inossidabile lo rendono particolarmente adatto alla saldatura laser. La sua conducibilità termica relativamente bassa (tipicamente compresa tra 16 e 26 W/m-K, rispetto ai 43-54 W/m-K dell'acciaio al carbonio) concentra l'apporto di calore, mentre l'elevato coefficiente di assorbimento dell'energia (spesso superiore a 35% per le lunghezze d'onda del laser CO2) garantisce un accoppiamento efficiente dell'energia laser. Queste caratteristiche facilitano la formazione di saldature profonde e a penetrazione stretta con elevati rapporti d'aspetto, che spesso raggiungono profondità di 5-10 mm in una sola passata, a seconda della potenza del laser e dei parametri di saldatura.

Per le lamiere di acciaio inossidabile di spessore ridotto (tipicamente <3 mm), i laser a bassa potenza (500W-2kW) possono produrre saldature eccezionalmente pulite e gradevoli alla vista. Il controllo preciso dell'energia consente un apporto minimo di calore, con il risultato di zone di fusione strette con profili superficiali lisci e spruzzi ridotti. Questo non solo migliora la qualità estetica, ma mantiene anche la resistenza alla corrosione dell'acciaio inossidabile, riducendo al minimo la precipitazione di carburo di cromo nella zona interessata dal calore.

Per ottimizzare la saldatura laser dell'acciaio inossidabile, è necessario controllare attentamente parametri chiave come la potenza del laser, la velocità di saldatura, la posizione focale e la composizione del gas di protezione. Ad esempio, l'utilizzo di una miscela di argon e idrogeno 2-5% come gas di protezione può migliorare ulteriormente la qualità della saldatura aumentando la stabilità dell'arco e riducendo l'ossidazione.

La saldatura del rame e delle sue leghe presenta sfide uniche a causa dell'elevata conduttività termica e del basso punto di fusione. Per ottenere una fusione e una penetrazione complete, si ricorre spesso a fonti di calore a concentrazione energetica, come la saldatura a fascio di elettroni, al laser o al plasma. Questi metodi ad alta potenza, combinati con tecniche di preriscaldamento, aiutano a superare le proprietà di rapida dissipazione del calore del rame.

I pezzi di rame sottili o a bassa rigidità sono particolarmente suscettibili di deformazione durante la saldatura. Senza un adeguato fissaggio o strategie di gestione del calore, dopo la saldatura possono verificarsi deformazioni significative dovute all'espansione e alla contrazione termica. Nei casi in cui la giunzione è soggetta a vincoli rigidi, si possono sviluppare tensioni residue che possono compromettere l'integrità strutturale o la precisione dimensionale del componente.

Le cricche termiche sono un problema prevalente nella saldatura del rame, spesso dovuto alla suscettibilità del materiale al cortocircuito a caldo. Questo fenomeno si verifica quando la segregazione delle impurità ai bordi del grano indebolisce il materiale a temperature elevate. Per ridurre questo rischio, è fondamentale un controllo accurato dell'apporto di calore, delle velocità di raffreddamento e della scelta di metalli d'apporto appropriati.

La porosità rimane un difetto frequente nella saldatura del rame e delle leghe di rame, principalmente a causa dell'elevata solubilità dei gas (in particolare idrogeno e ossigeno) nel rame fuso. Quando il bagno di saldatura si solidifica, questi gas disciolti possono formare bolle, dando origine a vuoti interni. Per ridurre al minimo la porosità, sono essenziali procedure di pulizia rigorose, una corretta selezione del gas di protezione e parametri di saldatura ottimizzati. In alcuni casi, per produrre saldature di alta qualità e prive di porosità nelle leghe di rame, possono essere necessarie tecniche specializzate come la saldatura sotto vuoto o l'uso di elementi disossidanti nei metalli d'apporto.

La tecnologia di saldatura laser dimostra un'eccezionale versatilità nella giunzione di materiali termoplastici ed elastomeri termoplastici, comprendendo un'ampia gamma di materiali tra cui polipropilene (PP), polistirene (PS), policarbonato (PC), acrilonitrile butadiene stirene (ABS), poliammide (PA), polimetilmetacrilato (PMMA), poliossimetilene (POM), polietilene tereftalato (PET) e polibutilene tereftalato (PBT). Questa ampia applicabilità deriva dalla precisa erogazione di energia e dal riscaldamento localizzato caratteristici della saldatura laser, che riducono al minimo lo stress termico e la degradazione del materiale.

Tuttavia, alcuni tecnopolimeri ad alte prestazioni, come il solfuro di polifenilene (PPS) e i polimeri a cristalli liquidi (LCP), rappresentano una sfida per la saldatura laser diretta a causa della loro intrinseca bassa trasmittanza laser. Questi materiali presentano in genere un'elevata cristallinità e stabilità termica, proprietà che contribuiscono alla loro eccellente resistenza meccanica e chimica, ma che comportano anche uno scarso assorbimento dell'energia laser.

Per superare questa limitazione e ampliare la gamma di materiali adatti alla saldatura laser, una strategia comune prevede la modifica dello strato inferiore dell'interfaccia del giunto. Incorporando in questo strato additivi che assorbono il laser, in particolare il nerofumo, si aumenta notevolmente la capacità del materiale di assorbire l'energia laser. Questa modifica crea una zona localizzata influenzata dal calore all'interfaccia della saldatura, facilitando la fusione dei materiali. Lo strato superiore, mantenuto nella sua composizione originale, rimane trasmissivo al laser, consentendo all'energia di raggiungere efficacemente lo strato inferiore modificato.

Questo approccio non solo consente la saldatura laser di materiali tradizionalmente difficili, ma offre anche un controllo preciso sulle caratteristiche della saldatura, tra cui la profondità e la resistenza. Inoltre, mantiene l'aspetto e le proprietà generali dei componenti saldati, poiché la modifica è limitata all'interfaccia del giunto. Mentre la tecnologia di saldatura laser continua a evolversi, la ricerca in corso si concentra sullo sviluppo di nuovi additivi e trattamenti superficiali per espandere ulteriormente la sua applicabilità a una gamma ancora più ampia di tecnopolimeri e materiali compositi.

La sfida principale nella saldatura laser dell'alluminio e delle sue leghe deriva dalla loro elevata riflettività ai raggi laser CO2 da 10,6 µm, una caratteristica che influisce significativamente sull'efficienza del processo di saldatura.

L'eccellente conduttività termica ed elettrica dell'alluminio, attribuita alla sua alta densità di elettroni liberi, contribuisce alla sua efficacia come riflettore di luce. Questa proprietà, pur essendo vantaggiosa in molte applicazioni, rappresenta un ostacolo significativo nei processi di saldatura laser.

Inizialmente, le superfici in alluminio presentano una riflettività superiore a 95% per le lunghezze d'onda del laser CO2. Di conseguenza, la saldatura a penetrazione profonda deve iniziare con meno di 5% di energia assorbita. Ciò richiede una potenza di ingresso eccezionalmente elevata per raggiungere la densità di potenza critica richiesta per l'innesco della saldatura. L'improvviso riscaldamento localizzato provoca spesso la formazione di cavità simili a buchi della serratura che, se non adeguatamente controllate, possono portare a difetti di saldatura.

Per mitigare queste sfide, sono state sviluppate diverse strategie:

Le leghe di magnesio hanno una densità inferiore di circa 36% rispetto all'alluminio, il che le rende materiali molto interessanti per le applicazioni che richiedono un'elevata resistenza specifica. Questa caratteristica fa sì che le leghe di magnesio siano potenzialmente in grado di cambiare le carte in tavola in settori come quello aerospaziale, automobilistico e dell'elettronica portatile, dove la riduzione del peso è fondamentale.

Per valutare il potenziale di saldatura di queste leghe leggere, sono stati condotti test completi utilizzando due tecnologie avanzate di saldatura laser: laser pulsati a granato di ittrio e alluminio (YAG) e laser continui a biossido di carbonio (CO2). Questi sistemi laser sono stati scelti per la loro precisione, controllabilità e capacità di ridurre al minimo le zone colpite dal calore.

Concentrandosi sulla lega di magnesio AZ31B-H244, composta da 3,27% di alluminio e 0,79% di zinco, con uno spessore della piastra di 1,8 mm, i ricercatori hanno identificato i parametri di saldatura ottimali che hanno portato a difetti minimi. Le condizioni più favorevoli sono state ottenute utilizzando un laser YAG pulsato con le seguenti impostazioni:

Questi parametri si sono rivelati un equilibrio ideale tra apporto di calore, efficienza di fusione e velocità di solidificazione, con il risultato di saldature di alta qualità con porosità e cricche minime.

Parallelamente, le prove di saldatura laser CO2 continua hanno dimostrato eccellenti capacità di penetrazione. Questa tecnica si è rivelata particolarmente efficace per le sezioni più spesse o per le applicazioni che richiedono saldature strette e profonde. La natura a onda continua dei laser CO2 consente un apporto di calore costante, favorendo l'uniformità delle proprietà della saldatura in tutto il giunto.

Entrambi i metodi di saldatura laser mostrano risultati promettenti per la giunzione di leghe di Mg, aprendo nuove possibilità per l'adozione diffusa di questi materiali leggeri nei processi produttivi avanzati.

La saldatura laser di acciai basso legati ad alta resistenza, se eseguita con parametri ottimizzati, può produrre giunti con proprietà meccaniche paragonabili o addirittura superiori a quelle del metallo di base. Ciò è particolarmente significativo per materiali come l'acciaio HY-130, un acciaio basso legato ad alta resistenza noto per la sua eccezionale forza e resistenza alle cricche dopo i trattamenti di tempra e rinvenimento.

L'acciaio HY-130 esemplifica la classe degli acciai basso legati ad alta resistenza che raggiungono notevoli proprietà meccaniche grazie a un'accurata lega e al trattamento termico. La sua microstruttura, tipicamente costituita da martensite temperata, offre un eccellente equilibrio tra resistenza, tenacità e saldabilità quando si utilizzano tecniche di saldatura adeguate.

I metodi di saldatura tradizionali spesso producono una microstruttura eterogenea all'interno della saldatura e della zona termicamente alterata (ZTA). Questa struttura comprende tipicamente una miscela di regioni a grana grossa, aree a grana fine e resti della struttura originale del metallo di base. Sebbene questa diversità possa talvolta essere vantaggiosa, spesso porta a proprietà meccaniche incoerenti nel giunto saldato.

La sfida delle tecniche di saldatura convenzionali risiede nella minore tenacità e resistenza alle cricche del giunto rispetto al metallo base. Questa discrepanza è particolarmente pronunciata nella condizione as-welded, dove la saldatura e la ZTA sono altamente suscettibili alla cricca a freddo. Questa suscettibilità è dovuta principalmente alla formazione di microstrutture fragili, come la martensite non temperata, e alla presenza di tensioni residue indotte da rapide velocità di raffreddamento.

La saldatura laser, tuttavia, offre notevoli vantaggi nel mitigare questi problemi. L'elevata densità di energia e il controllo preciso dell'apporto di calore nella saldatura laser determinano una ZTA più stretta, tassi di raffreddamento più rapidi e la possibilità di ottenere microstrutture più uniformi e raffinate. Ottimizzando attentamente parametri quali la potenza del laser, la velocità di saldatura e la posizione focale, è possibile adattare la microstruttura della saldatura in modo che corrisponda strettamente alle proprietà del metallo di base o addirittura le migliori, riducendo così il rischio di cricche da freddo e migliorando le prestazioni complessive del giunto.

La saldatura laser dimostra un'eccezionale versatilità nell'unione di una vasta gamma di materiali, compresa la capacità di saldare metalli dissimili, un processo che tradizionalmente pone sfide significative. Questa tecnica di giunzione avanzata sfrutta fasci laser ad alta densità energetica per creare zone di calore precise e localizzate, riducendo al minimo la distorsione termica e consentendo la fusione di metalli con proprietà fisiche e chimiche diverse.

Ricerche approfondite e applicazioni industriali hanno convalidato l'efficacia della saldatura laser per varie combinazioni di metalli dissimili. Tra le combinazioni più significative vi sono rame-nichel, nichel-titanio, rame-titanio, titanio-molibdeno, ottone-rame e acciaio a basso tenore di carbonio-rame. Ogni combinazione richiede parametri accuratamente ottimizzati per ottenere legami metallurgici solidi, riducendo al contempo problemi quali la formazione di composti intermetallici, lo stress termico e le cricche.

Ad esempio, le saldature rame-nichel beneficiano dei rapidi cicli di riscaldamento e raffreddamento della saldatura laser, che limitano la crescita di fasi intermetalliche fragili. Le giunzioni nichel-titanio, fondamentali nelle applicazioni delle leghe a memoria di forma, richiedono un controllo preciso dell'apporto di calore per preservare le proprietà uniche di entrambi i materiali. La combinazione titanio-molibdeno, fondamentale nell'industria aerospaziale e medica, sfrutta la capacità della saldatura laser di creare zone di fusione ristrette, riducendo così al minimo l'estensione di strati intermetallici potenzialmente dannosi.

È importante notare che, sebbene la saldatura laser offra vantaggi significativi per la giunzione di metalli dissimili, il successo dell'implementazione richiede spesso un sofisticato controllo del processo, compreso il posizionamento preciso del fascio, la modulazione della potenza e, in alcuni casi, l'uso di strati intermedi o materiali di riempimento per promuovere la compatibilità. La crescente adozione di laser a fibra e a diodi ha ulteriormente ampliato le possibilità in questo campo, offrendo una migliore qualità e controllo del fascio per combinazioni di materiali ancora più difficili.