Vi siete mai chiesti perché le punte da trapano hanno colori diversi? Questo blog svela il mistero che si cela dietro queste tonalità, spiegando come ogni colore indichi un rivestimento specifico e una caratteristica di prestazione. Imparate a scegliere la punta giusta per il vostro progetto e a garantire la precisione delle vostre operazioni di foratura.

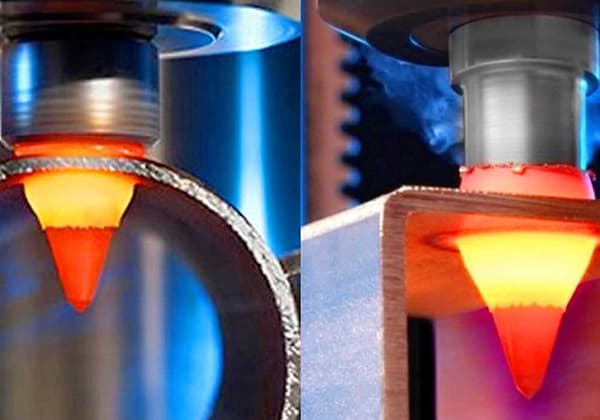

I colori delle punte da trapano indicano il tipo di rivestimento, che influisce direttamente sulle prestazioni, la durata e l'idoneità all'applicazione. Approfondiamo le caratteristiche e gli usi ottimali dei vari rivestimenti per punte da trapano:

Bit di ossido nero (nero):

Punte rivestite in nitruro di titanio (TiN) (oro):

Punte in acciaio al cobalto (bronzo):

Punte rivestite in nitruro di titanio e alluminio (TiAlN) (viola-grigio):

Punte rivestite in nitruro di zirconio (ZrN) (oro chiaro):

Nella lavorazione meccanica, le operazioni di foratura rappresentano una parte significativa del tempo totale di lavorazione, e la foratura è un componente cruciale. La scelta del rivestimento della punta può influire notevolmente sulla produttività, sulla durata dell'utensile e sull'efficienza complessiva della lavorazione.

Quando si sceglie una punta da trapano, considerare i seguenti fattori:

Anche se il colore può indicare il tipo di rivestimento e le potenziali prestazioni, è essenziale considerare i requisiti specifici dell'applicazione e non basarsi esclusivamente sul colore per la scelta. Ogni tipo di rivestimento offre vantaggi unici e la scelta "migliore" dipende dalla specifica applicazione di foratura e dal materiale da lavorare.

Il colore di una punta non è direttamente correlato alla sua qualità, ma è principalmente il risultato di diversi processi di produzione e trattamenti superficiali. Anche se alcuni colori possono essere associati a tipi o gradi specifici di punte da trapano, il colore da solo non è un indicatore affidabile di prestazioni o durata.

Le punte da trapano di colore diverso sono in genere il prodotto di vari trattamenti o rivestimenti superficiali, ognuno dei quali ha uno scopo particolare:

Sebbene questi rivestimenti possano migliorare le prestazioni delle punte, la qualità del materiale sottostante, la precisione della produzione e i processi di trattamento termico sono molto più importanti nel determinare la qualità e l'efficacia complessiva di una punta.

Vale la pena notare che alcuni produttori di qualità inferiore possono applicare rivestimenti cosmetici per imitare l'aspetto delle punte di qualità superiore. Pertanto, nel valutare la qualità delle punte da trapano, è essenziale considerare fattori quali:

In conclusione, sebbene il colore possa fornire indicazioni sul rivestimento o sul trattamento di una punta, non dovrebbe essere il fattore principale per giudicarne la qualità. Una ricerca adeguata, la comprensione delle specifiche e la considerazione dell'uso previsto sono metodi più affidabili per selezionare punte di alta qualità.

Il colore delle punte spesso indica il loro processo di fabbricazione, la composizione del materiale e le caratteristiche delle prestazioni:

Bianco: Le punte in HSS (acciaio ad alta velocità) di alta qualità sono tipicamente bianche grazie alla rettifica di precisione. Questo processo garantisce un rigoroso controllo della qualità, evitando la bruciatura della superficie e mantenendo l'integrità dell'utensile. Le punte bianche possono essere completamente rettificate o laminate con una superficie esterna rifinita. Il loro aspetto pulito indica una produzione superiore e l'idoneità alla foratura di materiali leggermente più duri.

Nero: Le punte nere sono spesso nitrurate attraverso un processo di trattamento termico chimico. L'ideale sarebbe esporre l'utensile finito a una miscela di ammoniaca e vapore acqueo a 540-560°C, migliorandone la durata. Tuttavia, molte punte nere presenti sul mercato sono semplicemente colorate di nero per nascondere le imperfezioni della superficie, senza migliorare le prestazioni.

Marrone giallastro (ambra): Spesso commercializzate come punte contenenti cobalto, queste punte erano originariamente bianche e prodotte per rettifica. Il colore ambrato deriva da un processo di atomizzazione durante la produzione. Queste punte sono generalmente considerate di alto livello in termini di prestazioni e durata.

Oro: Le punte M35 (5% Cobalt) sono spesso di colore oro grazie al rivestimento in titanio. Questo rivestimento può essere decorativo o industriale. Mentre i rivestimenti decorativi sono puramente estetici, i rivestimenti industriali in titanio migliorano notevolmente le prestazioni della punta. Le punte con rivestimento industriale in titanio possono raggiungere una durezza di HRC78, superando quella delle punte contenenti cobalto (HRC54).

È importante notare che il colore da solo non garantisce la qualità o le prestazioni. Il processo di fabbricazione, la composizione del materiale e il rispetto degli standard di qualità sono fattori cruciali nel determinare l'efficacia e la durata di una punta.

Sebbene il colore non sia un indicatore definitivo della qualità di una punta da trapano, è necessario considerare diversi fattori chiave nella scelta di una punta:

Materiale e rivestimento:

Marcatura del gambo:

Qualità all'avanguardia:

Precisione di produzione:

Applicazione prevista:

Design del flauto:

Finitura superficiale:

Reputazione del marchio:

Punto di prezzo:

Valutando attentamente questi fattori, è possibile scegliere le punte che offrono prestazioni, durata e precisione ottimali per le specifiche applicazioni di foratura.

L'accuratezza della foratura è influenzata da diversi fattori, tra cui le dimensioni del foro, l'accuratezza posizionale, la coassialità, la rotondità, la rugosità superficiale e le bave dell'orifizio. I fattori chiave che influenzano l'accuratezza del foro durante la foratura sono:

① Precisione della punta e condizioni di taglio: precisione del portautensili, velocità di taglio, velocità di avanzamento, selezione del fluido da taglio, ecc.

② Geometria della punta: lunghezza, forma del tagliente, design del nucleo, configurazione della scanalatura, ecc.

③ Caratteristiche del pezzo: proprietà del materiale, forma della parete laterale del foro, rapporto profondità/diametro del foro, spessore del pezzo, metodo di fissaggio, ecc.

L'alesatura, o allargamento del foro, è causata principalmente dall'oscillazione della punta durante il processo di taglio. Le condizioni del portautensili influiscono in modo significativo sia sul diametro del foro che sulla precisione di posizionamento. L'ispezione regolare e la sostituzione tempestiva dei portautensili usurati sono fondamentali per mantenere la precisione.

La perforazione di fori piccoli presenta sfide uniche per la misurazione e il controllo dell'oscillazione. Per ridurre questi problemi, si raccomanda di utilizzare una punta a gambo rigido di piccolo diametro con un'eccellente coassialità tra il gambo e i taglienti. Quando si utilizzano punte riaffilate, la diminuzione dell'accuratezza del foro è spesso dovuta alla riaffilatura asimmetrica della punta. Riducendo al minimo la differenza di altezza tra i taglienti si può ridurre efficacemente l'allargamento del foro.

Le vibrazioni della punta di perforazione possono portare a forme poligonali del foro, che in genere si traducono in profili triangolari o pentagonali con superfici delle pareti rigate. La forma triangolare è dovuta ai due centri di rotazione della punta che vibrano a frequenze alternate ogni 60°. Questo fenomeno è causato principalmente dallo squilibrio delle forze di taglio:

Con l'aumento della profondità di perforazione, l'attrito tra il margine della punta e la parete del foro aumenta, causando una riduzione delle vibrazioni, una diminuzione delle creste e un miglioramento della rotondità. L'orifizio appare spesso a forma di imbuto in sezione longitudinale.

Per prevenire questi problemi:

La scarsa precisione di posizionamento si verifica durante la foratura su superfici smussate, curve o a gradini a causa di un supporto radiale non uniforme della punta, che può anche ridurre la durata dell'utensile. Per migliorare la precisione di posizionamento:

(1) Iniziare con un foro pilota nel punto centrale.

(2) Fresare un punto piatto con una fresa a candela per creare una superficie di partenza stabile.

(3) Utilizzare una punta con capacità di penetrazione superiore ed elevata rigidità.

(4) Ridurre la velocità di avanzamento durante l'innesto iniziale.

Le bave si formano spesso all'ingresso e all'uscita dei fori, soprattutto quando si lavorano materiali tenaci o lamiere sottili. Ciò si verifica a causa della deformazione plastica del materiale del pezzo in lavorazione quando la punta sta per sfondare. Il materiale vicino ai bordi di taglio esterni subisce un'esperienza:

Per ridurre al minimo la formazione di bave:

Affrontando questi fattori e implementando strategie appropriate, i produttori possono migliorare significativamente l'accuratezza della foratura e la qualità complessiva dei fori in varie applicazioni e materiali.