Vi siete mai chiesti perché l'acciaio inossidabile, noto per la sua resistenza alla ruggine, a volte mostra ancora segni di ruggine? Questo articolo esplora la scienza che sta alla base della composizione dell'acciaio inossidabile e i fattori che ne influenzano la durata. Imparerete a conoscere i consigli pratici per prevenire la ruggine e mantenere la sua lucentezza.

Definizione di acciaio inossidabile

L'acciaio inossidabile è una lega versatile composta principalmente da ferro, con un minimo di 10,5% di cromo (Cr) e in genere meno di 1,2% di carbonio (C). Questa precisa combinazione di elementi crea uno strato protettivo di ossido di cromo sulla superficie, conferendo all'acciaio inossidabile la sua caratteristica resistenza alla corrosione.

Nel processo di produzione dell'acciaio inossidabile, vengono aggiunti strategicamente vari elementi di lega per migliorare le proprietà e le prestazioni specifiche. Questi elementi includono:

L'attento bilanciamento di questi elementi si traduce in un materiale che non solo è resistente alla ruggine e alla corrosione, ma presenta anche eccellenti proprietà meccaniche, che lo rendono adatto a un'ampia gamma di applicazioni in tutti i settori industriali. Questa combinazione unica di proprietà è ciò che rende l'acciaio "inossidabile" e che è molto apprezzato nell'ingegneria e nella produzione moderna.

La produzione di acciaio inossidabile è un processo metallurgico sofisticato che prevede l'aggiunta precisa di vari elementi di lega in quantità specifiche per ottenere le caratteristiche prestazionali desiderate. Questa attenta manipolazione della composizione si traduce in un'ampia gamma di gradi di acciaio inossidabile, ognuno dei quali è adatto ad applicazioni e ambienti specifici.

Gli acciai inossidabili sono classificati in base alla loro composizione chimica, alla microstruttura e alle proprietà che ne derivano. Gli elementi di lega primari, come cromo, nichel, molibdeno e azoto, sono regolati per migliorare la resistenza alla corrosione, la forza meccanica, la duttilità e altri attributi cruciali.

Ad esempio, gli acciai inossidabili austenitici (serie 300) contengono in genere livelli più elevati di nichel per migliorare la formabilità e la resistenza alla corrosione, mentre i ferritici (serie 400) si basano maggiormente sul cromo per le loro proprietà. Gli acciai inossidabili martensitici incorporano carbonio per aumentare la durezza e la resistenza, rendendoli adatti per utensili da taglio e strumenti chirurgici.

La tabella seguente illustra i comuni elementi di lega utilizzati negli acciai inossidabili decorativi, i loro intervalli di composizione tipici e gli effetti principali sulle proprietà del materiale. È importante notare che queste informazioni sono fornite solo a scopo di riferimento e che la selezione di un grado specifico deve essere effettuata consultando esperti metallurgici o le specifiche del materiale.

Composizione chimica dell'acciaio inossidabile Grafico (percentuale %)

| Gradi di acciaio | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|

| 304 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 18-20 | 8-10 |

| 301 | ≤0.15 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.03 | 16-18 | 6-8 |

| 202 | ≤0.15 | ≤1.00 | 7.5-10 | ≤0.05 | ≤0.03 | 17-19 | 4-6 |

| 201 | ≤0.15 | ≤1.00 | 5.5-7.5 | ≤0.05 | ≤0.03 | 16-18 | 3.5-5.5 |

La conoscenza di questi gradi consente a ingegneri, progettisti e produttori di scegliere l'acciaio inossidabile più appropriato per le loro specifiche esigenze, bilanciando fattori quali la resistenza alla corrosione, le proprietà meccaniche, la formabilità e l'economicità.

Composizione degli elementi della lega

La resistenza alla corrosione dell'acciaio inossidabile è determinata principalmente dal suo contenuto di cromo. È necessario un minimo di 10,5% di cromo per formare una pellicola passiva di ossido di cromo, che fornisce una protezione di base dalla corrosione.

Contenuti più elevati di cromo e nichel migliorano in genere la resistenza alla corrosione. Ad esempio, l'acciaio inox 304, che contiene 18-20% di cromo e 8-10% di nichel, presenta un'eccellente resistenza alla corrosione in molti ambienti.

Altri elementi di lega come il molibdeno, l'azoto e il titanio possono migliorare ulteriormente specifiche proprietà di resistenza alla corrosione. Ad esempio, l'acciaio inox 316, con l'aggiunta di molibdeno 2-3%, offre una resistenza superiore alla vaiolatura e alla corrosione interstiziale in ambienti ricchi di cloruri.

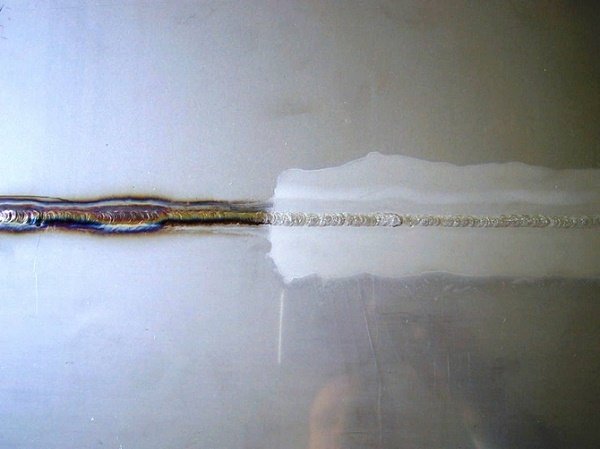

Qualità del processo produttivo

La qualità metallurgica dell'acciaio inossidabile influisce in modo significativo sulla sua resistenza alla corrosione. Processi di produzione avanzati garantiscono:

Le acciaierie di grandi dimensioni e tecnologicamente avanzate riescono in genere a ottenere un controllo di qualità superiore, che si traduce in prodotti resistenti alla corrosione più costanti e affidabili. Al contrario, gli impianti con attrezzature o processi non ottimali possono produrre acciaio inossidabile con una resistenza alla corrosione compromessa a causa di incoerenze compositive, impurità residue o controllo microstrutturale inadeguato.

Esposizione ambientale

L'ambiente di servizio gioca un ruolo cruciale nel comportamento alla corrosione dell'acciaio inossidabile:

Una corretta selezione dei materiali, che tenga conto sia della composizione della lega che dei fattori ambientali, è essenziale per garantire una resistenza alla corrosione ottimale in applicazioni specifiche.

La pratica comune di utilizzare un magnete per testare la qualità dell'acciaio inossidabile si basa su un'idea sbagliata molto diffusa. Sebbene molti consumatori credano che l'acciaio inossidabile non magnetico sia intrinsecamente resistente alla ruggine, le proprietà magnetiche dell'acciaio inossidabile sono in realtà determinate dalla sua microstruttura piuttosto che dalla sua resistenza alla corrosione.

La microstruttura dell'acciaio inossidabile è influenzata principalmente dalla sua composizione chimica e dal trattamento termico a cui è sottoposto durante la produzione. Le tre principali microstrutture dell'acciaio inossidabile sono la ferrite, l'austenite e la martensite. Gli acciai inossidabili ferritici e martensitici sono magnetici, mentre quelli austenitici sono generalmente amagnetici. Tuttavia, è fondamentale notare che l'acciaio inossidabile austenitico, nonostante le sue eccellenti proprietà meccaniche e la saldabilità, non sempre supera l'acciaio inossidabile ferritico in termini di resistenza alla corrosione.

Il mercato offre diversi gradi di acciaio inossidabile, compresi quelli delle serie 200 e 300 a basso contenuto di nichel e alto contenuto di manganese. Questi gradi sono amagnetici, ma spesso presentano caratteristiche prestazionali inferiori rispetto all'acciaio inox 304, standard del settore, che contiene un contenuto di nichel più elevato. Vale la pena di notare che anche l'acciaio inox 304 può presentare lievi proprietà magnetiche dopo alcuni processi di produzione come la trafilatura a freddo, la ricottura sotto sforzo, la lucidatura di precisione o la microfusione.

Inoltre, la resistenza alla corrosione dell'acciaio inossidabile è attribuita principalmente al suo contenuto di cromo, che forma uno strato passivo protettivo sulla superficie. Questo strato passivo è presente sia negli acciai inossidabili magnetici che in quelli non magnetici, rendendo il test magnetico un indicatore inaffidabile della resistenza alla corrosione.

In conclusione, l'utilizzo delle proprietà magnetiche come unico criterio per giudicare la qualità dell'acciaio inossidabile non è scientificamente corretto e può portare a conclusioni errate sulle prestazioni del materiale. Una valutazione completa che tenga conto di fattori quali la composizione chimica, l'applicazione prevista e le proprietà specifiche del grado è essenziale per selezionare l'acciaio inossidabile più adatto a un determinato scopo.

Molti consumatori portano con sé una piccola calamita quando acquistano acciaio inossidabile, credendo che l'acciaio inossidabile non magnetico sia intrinsecamente antiruggine. Si tratta però di un'idea sbagliata. Le proprietà magnetiche dell'acciaio inossidabile sono determinate dalla sua struttura cristallina, non dalla sua resistenza alla corrosione.

I clienti sono spesso sorpresi di vedere macchie di ruggine marrone sulle superfici in acciaio inossidabile, pensando che "inossidabile" significhi che non arrugginisce mai e che, se lo fa, il materiale deve essere difettoso. Questa visione, tuttavia, semplifica eccessivamente la complessa natura dell'acciaio inossidabile.

In realtà, l'acciaio inossidabile può corrodersi in condizioni specifiche. Mentre resiste all'ossidazione atmosferica, la sua resistenza alla corrosione in ambienti acidi, alcalini e salini varia in base a diversi fattori:

Ad esempio, l'acciaio inox 304 presenta un'eccellente resistenza alla corrosione in atmosfere asciutte e pulite. Tuttavia, se esposto ad ambienti costieri, può corrodersi rapidamente a causa della nebbia marina ricca di cloruri. Ciò dimostra che non tutti i tipi di acciaio inossidabile possono resistere alla corrosione in modo universale.

La resistenza alla corrosione dell'acciaio inossidabile deriva da una sottile, continua e stabile pellicola di ossido ricca di cromo sulla sua superficie. Questo strato passivo impedisce l'infiltrazione di ossigeno e la conseguente ossidazione del metallo sottostante. Tuttavia, se questa pellicola protettiva viene continuamente compromessa, l'ossigeno atmosferico e l'umidità possono penetrare e reagire con gli atomi di ferro, provocando un progressivo arrugginimento della superficie.

Diversi meccanismi possono danneggiare la pellicola protettiva delle superfici in acciaio inossidabile:

Le condizioni sopra menzionate possono compromettere l'integrità della pellicola passiva di ossido di cromo sulla superficie dell'acciaio inossidabile, causando corrosione localizzata e potenziale ruggine.

Per mantenere una superficie metallica immacolata e resistente alla corrosione, si consiglia di attuare le seguenti buone pratiche:

Seguendo queste linee guida, è possibile prolungare in modo significativo la durata dei componenti in acciaio inossidabile e mantenerne l'estetica in varie condizioni ambientali.

L'applicazione di pasta o spray decapante rimuove efficacemente la ruggine e rigenera la pellicola protettiva di ossido di cromo, ripristinando la resistenza alla corrosione dell'acciaio inossidabile. Questo processo prevede:

Dopo il trattamento, utilizzare una lucidatrice a grana fine per ripristinare la finitura della superficie, quindi applicare una cera lucidante di alta qualità per sigillare e proteggere la superficie.

Per le piccole macchie di ruggine, può essere efficace una miscela 1:1 di alcool minerale e olio per macchinari leggero. Applicare la soluzione, lasciarla penetrare, quindi pulire con un panno in microfibra.

b) Metodi meccanici:

Le tecniche di rimozione meccanica della ruggine includono:

Questi metodi rimuovono efficacemente i contaminanti superficiali, comprese le particelle di ferro incorporate, particolarmente problematiche in ambienti umidi. Tuttavia, è fondamentale eseguire la pulizia meccanica quando la superficie è asciutta per evitare la ruggine istantanea indotta dall'umidità.

Si noti che la pulizia meccanica, pur rimuovendo efficacemente la ruggine superficiale, non migliora intrinsecamente la resistenza alla corrosione del materiale. Per migliorare la protezione:

Combinando metodi chimici e meccanici appropriati, seguiti da tecniche di finitura adeguate, è possibile ripristinare e mantenere efficacemente la resistenza alla corrosione e l'estetica dell'acciaio inossidabile.