Immaginate di misurare le distanze con una precisione millimetrica senza mai toccare l'oggetto. I sensori di spostamento laser fanno proprio questo, utilizzando la tecnologia laser per acquisire misure precise di posizione, spostamento e altro ancora. In questo articolo scoprirete i principi alla base di questi sensori, tra cui la triangolazione laser e l'analisi dell'eco, e scoprirete le loro diverse applicazioni in settori che vanno dalla produzione all'elettronica. Se siete interessati a migliorare il controllo della qualità o a incrementare l'efficienza della produzione, la conoscenza dei sensori di spostamento laser potrebbe essere un fattore decisivo.

Un sensore di spostamento laser è uno strumento di misura che utilizza la tecnologia laser per misurare la posizione, lo spostamento e altre variazioni di un oggetto misurato. È composto da un laser, un rilevatore laser e un circuito di misura.

Questo tipo di sensore offre misure precise e senza contatto ed è in grado di misurare spostamenti, spessori, vibrazioni, distanze, diametri e altre misure geometriche precise. Il laser utilizzato nel sensore ha un'eccellente rettilineità caratteristiche.

Rispetto ai sensori a ultrasuoni, i sensori di spostamento laser hanno un livello di precisione superiore. Tuttavia, il dispositivo di generazione del laser è relativamente complesso e di grandi dimensioni, il che limita la gamma di applicazioni dei sensori di spostamento laser.

Un sensore di spostamento laser è un dispositivo senza contatto che misura con precisione la posizione, lo spostamento e altre variazioni dimensionali di un oggetto. È ampiamente utilizzato nelle applicazioni industriali per rilevare lo spostamento, lo spessore, le vibrazioni, la distanza, il diametro e varie proprietà geometriche di materiali e componenti.

Il principio di funzionamento dei sensori di spostamento laser può essere classificato in due metodi principali: triangolazione laser e analisi del tempo di volo (TOF). La triangolazione laser è tipicamente utilizzata per misure di alta precisione e a breve distanza (di solito fino a 1 metro), mentre l'analisi del tempo di volo è più adatta per misure a lunga distanza (fino a diverse centinaia di metri).

Di seguito viene fornita una panoramica sintetica di questi due metodi di misurazione:

L'elaborazione interna del segnale del sensore coinvolge componenti elettronici sia analogici che digitali. La posizione della luce riflessa sull'elemento ricevente viene elaborata, analizzata da un microprocessore e convertita in un valore di uscita corrispondente. Questo valore viene quindi utilizzato per regolare l'emissione laser e mettere a punto la misura, garantendo prestazioni ottimali in tutto il campo di funzionamento del sensore.

Per misurare un componente, posizionarlo nella posizione designata sul nastro trasportatore. Il sensore laser, attivato dallo scanner laser, rileverà e misurerà il componente, determinandone infine la lunghezza.

È possibile posizionare più sensori laser nella direzione di inclinazione del pezzo da misurare e far sì che un sensore emetta direttamente il valore di misura. Inoltre, è possibile utilizzare un software per calcolare il valore di misura e visualizzare il risultato in base al segnale o ai dati ricevuti.

Utilizzare due scanner laser per posizionare i componenti da misurare tra loro e poi ottenere i dati attraverso i sensori per valutare l'accuratezza e la completezza delle dimensioni del componente.

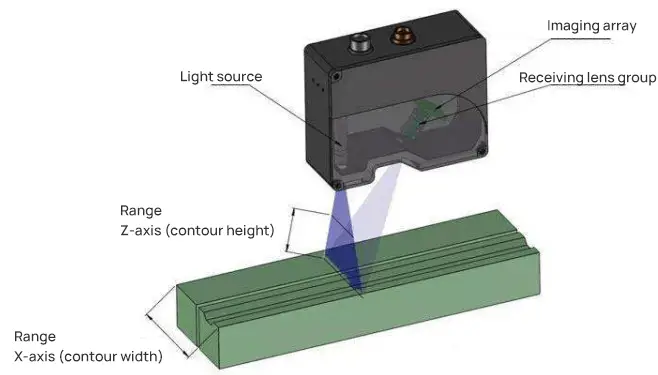

Il trasmettitore laser proietta un laser rosso visibile sulla superficie dell'oggetto da misurare attraverso una lente. La luce laser diffusa dalla superficie dell'oggetto passa quindi attraverso la lente del ricevitore e viene rilevata dalla telecamera lineare CCD interna.

In base alla distanza dall'oggetto, la telecamera lineare CCD rileva il punto luminoso a diverse angolazioni. In base a questa angolazione e alla distanza nota tra il laser e la telecamera, il processore di segnali digitali calcola la distanza tra il sensore e l'oggetto.

La posizione del raggio nell'elemento ricevente viene quindi elaborata dai circuiti analogici e digitali e il valore di uscita corrispondente viene calcolato dal microprocessore. Il segnale di dati standard viene emesso proporzionalmente alla finestra analogica impostata dall'utente. Se si seleziona l'uscita a valore di commutazione, questa si attiva all'interno della finestra impostata e si disattiva al di fuori di essa.

Sia le uscite analogiche che quelle di commutazione possono avere finestre di rilevamento separate. Il sensore di spostamento laser, utilizzando la triangolazione, può raggiungere una linearità massima di 1um con una risoluzione di 0,1um. Ad esempio, il sensore di tipo ZLDS100 vanta un'alta risoluzione di 0,01%, un'elevata linearità di 0,1%, una risposta rapida di 9,4KHz e la capacità di operare in ambienti difficili.

Il sensore di spostamento laser utilizza il principio dell'analisi dell'eco per misurare con precisione la distanza. Il sensore è composto da un'unità di elaborazione, un'unità di elaborazione dell'eco, un trasmettitore laser, un ricevitore laser e altri componenti.

Ogni secondo, il trasmettitore laser invia un milione di impulsi laser all'oggetto da rilevare, che poi ritorna al ricevitore. Il processore calcola il tempo impiegato dall'impulso laser per raggiungere l'oggetto e tornare indietro, consentendo di calcolare il valore della distanza.

Questo valore è determinato dalla media di migliaia di misurazioni, utilizzando il metodo del tempo di impulso. Sebbene il metodo di analisi dell'eco laser sia adatto al rilevamento a lunga distanza, ha una precisione inferiore rispetto al metodo di triangolazione laser. La distanza massima di rilevamento che può raggiungere è di 250 metri.

I sensori di spostamento laser sono ampiamente utilizzati per misurare diverse grandezze fisiche, tra cui lunghezza, distanza, vibrazioni, velocità, orientamento e altro ancora. Questi sensori hanno trovato applicazione anche nel rilevamento dei difetti e nel monitoraggio degli inquinanti atmosferici.

Un sensore laser viene utilizzato per misurare lo spessore di lamiere di metallo.

Il rilevamento delle variazioni di spessore può aiutare a identificare rughe, piccoli fori o sovrapposizioni, evitando così guasti alla macchina.

Posizionare il componente da misurare nella posizione designata sul nastro trasportatore. Il sensore laser rileverà il componente e lo misurerà simultaneamente con lo scanner laser attivato, determinandone infine la lunghezza.

Disporre più sensori laser nella direzione di inclinazione del pezzo da misurare. Il valore di misura può essere emesso direttamente da uno dei sensori. Inoltre, è possibile utilizzare un programma software per calcolare il valore di misura sulla base dei segnali o dei dati e fornire il risultato.

Posizionare i componenti misurati tra due scanner laser, quindi leggere i dati attraverso il sensore per rilevare l'accuratezza e la completezza delle dimensioni dei componenti.

Il sensore laser è integrato nel processo di produzione dei prodotti di riempimento. Quando i prodotti di riempimento passano attraverso il sensore, questo è in grado di rilevare con precisione se sono riempiti al massimo. Il sensore utilizza un programma avanzato di riflessione del raggio laser sulla superficie per determinare con precisione se il riempimento dei prodotti è conforme agli standard e la quantità dei prodotti.

Innanzitutto, sono necessari da 2 a 3 sensori di spostamento laser per una misura combinata, come illustrato nella figura.

Quindi, posizionare i tre sensori di spostamento laser in linea retta, parallelamente alla linea di produzione, e determinare la distanza tra loro in base alla precisione di misura desiderata.

Infine, far muovere l'oggetto in una direzione parallela alla linea di installazione dei sensori di spostamento laser.

Quando la linea di produzione è allineata con la linea di installazione del sensore, maggiore è la differenza di distanza misurata dai tre sensori, minore sarà la rettilineità dell'oggetto. Al contrario, una differenza minore nella distanza misurata dai tre sensori indica che l'oggetto è più rettilineo.

È possibile calcolare la percentuale di rettilineità tenendo conto della lunghezza dell'oggetto da misurare e della distanza tra le tre installazioni del sensore, ottenendo un segnale di uscita quantificabile.

Con questa impostazione si è raggiunto l'obiettivo di rilevare la rettilineità degli oggetti.

Potere risolutivo:

La risoluzione di un sensore a correnti parassite può raggiungere 0,1 mm, un valore paragonabile a quello di un sensore di spostamento laser.

Linearità:

La linearità di un sensore a correnti parassite è tipicamente bassa, circa 1% del campo di misura. I sensori di spostamento laser di fascia alta, invece, vantano una linearità di circa 0,1%.

Condizioni di misurazione:

I sensori a correnti parassite richiedono che l'oggetto in esame sia un materiale conduttivo e non magnetico, come l'alluminio o il rame, ma non il ferro.

I sensori di spostamento laser, invece, sono in grado di misurare sia oggetti magnetici che conduttivi.

La precisione dei sensori di spostamento capacitivi è incredibilmente elevata e supera quella dei sensori di spostamento laser. Tuttavia, la loro portata è piuttosto limitata, di solito inferiore a 1 mm. I sensori di spostamento laser, invece, hanno una portata molto più ampia, con un campo di misura massimo di 2 metri.

Il principio di misura di un sensore di spostamento a fibra ottica consiste nel determinare lo spostamento di un oggetto rilevando le variazioni del flusso luminoso e dell'intensità luminosa riflessa dalla superficie dell'oggetto a causa dello spostamento.

La sonda del sensore è costituita da una fibra ottica trasmittente e da una fibra ottica ricevente.

Per gli oggetti di piccole dimensioni, i sensori di spostamento senza contatto convenzionali sono limitati dall'area di riflessione, con conseguenti scarse prestazioni di misura. Tuttavia, il sensore di spostamento a fibra ottica può essere progettato con una sonda molto piccola (con un diametro minimo di 0,2 mm), che lo rende adatto alla misurazione di oggetti di piccole dimensioni.

Inoltre, può essere realizzato sotto forma di trasmissione e ricezione lineare.

Il valore di spostamento viene calcolato misurando il grado di schermatura dell'oggetto alla fibra ottica durante il processo di spostamento, con una precisione fino a 0,01um.

Il campo di misura massimo del sensore è di 4 mm.