Vi siete mai chiesti perché alcuni tubi si raggrinziscono o si strappano durante la piegatura? Questo articolo esplora le cause di questi problemi, concentrandosi su fattori come il raggio di curvatura, le proprietà del materiale e le impostazioni della macchina. La comprensione di queste variabili consente di migliorare la qualità dei progetti di curvatura dei tubi, di ridurre gli scarti e di migliorare l'efficienza complessiva. Preparatevi a scoprire soluzioni pratiche per ottenere curvature fluide e prive di difetti nei vostri tubi.

Nella fabbricazione di tubi di scarico per autoveicoli e parti tubolari simili, si verificano spesso problemi di qualità come grinze o strappi dovuti a fattori quali il raggio di curvatura e le proprietà del materiale. È particolarmente importante ridurre o eliminare questi problemi per migliorare la qualità del prodotto e ridurre gli scarti.

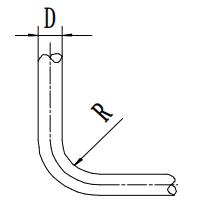

Il processo di piegatura dei tubi è paragonabile a quello della lamiera: la parete esterna dello strato neutro è sottoposta a sollecitazioni di trazione, con conseguente assottigliamento della parete, mentre la parete interna dello strato neutro subisce sollecitazioni di compressione, con conseguente ispessimento della parete. Una deformazione eccessiva può portare alla formazione di crepe nella parete esterna e di grinze nella parete interna. La tabella 1 presenta i raggi minimi di curvatura per i tubi in acciaio.

Tabella 1: Minimo Raggio di curvatura (R) per tubi in acciaio

| Spessore della parete | Raggio minimo di curvatura R |

| 0.02D | 4D | |

| 0.05D | 3.6D | |

| 0.10D | 3D | |

| 0.15D | 2D |

I metodi di curvatura dei tubi includono generalmente: curvatura con strumenti manuali per la curvatura dei tubi; curvatura con macchine dedicate per la curvatura dei tubi; metodo di curvatura anti-deformazione; curvatura per estrusione a freddo; pressatura di stampi per formare gomiti; curvatura per estrusione a caldo di anime. Questo articolo si concentra principalmente sull'uso di macchine curvatubi dedicate come esempio per analizzare i problemi di grinze e strappi.

1. Mandrino

2. Piastra di guida

3. Morire

4. Blocco di pressione

5. Componente del tubo

La curvatubi dedicata utilizza tipicamente un mandrino per la curvatura. Il processo prevede il montaggio della matrice, articolo 3, su un mandrino rotante della macchina. Prima di essere piegato, il tubo viene bloccato sulla matrice dal blocco di pressione (articolo 4). Un mandrino, pos. 1, viene inserito all'interno del tubo. Quando la macchina si avvia, il materiale del tubo si piega gradualmente attorno alla matrice per prendere forma.

Durante il processo di piegaturaUn raggio di curvatura inferiore potrebbe causare grinze sul lato interno o addirittura crepe sulla parete esterna. La progettazione deve tenere conto dello spessore della parete del tubo, del diametro esterno e del diametro del tubo. proprietà del materiale. Per la scelta del raggio di curvatura si deve fare riferimento alla Tabella 1.

Empiricamente, quando si utilizza un mandrino cilindrico regolare per la curvatura, il raggio di curvatura minimo può essere leggermente inferiore a quello indicato nella Tabella 1, purché non provochi grinze o fessurazioni. Quando è necessario un raggio di curvatura inferiore, è possibile aumentare lo spessore della parete del tubo, ridurre il diametro esterno e scegliere un materiale con una buona duttilità e un aspetto esterno liscio.

3.2.1 Posizione di lavoro del mandrino

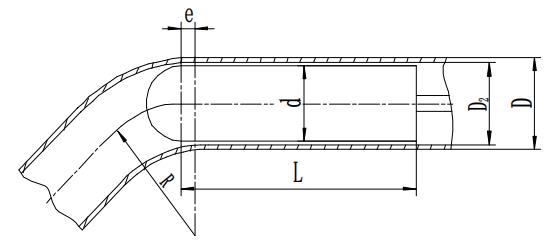

Nella curvatura dei tubi, la forma e la posizione operativa del mandrino hanno un impatto significativo sulla qualità della curvatura del tubo. In genere, il diametro d del mandrino deve essere inferiore di 0,5-1,5 mm rispetto al diametro interno del tubo, per facilitare l'inserimento nel tubo.

La distanza e dal punto in cui il mandrino entra nel tubo all'inizio del processo di piegatura (vedi Figura 2) può essere calcolata con la seguente formula empirica.

Nell'equazione,

3.2.2 Selezione della forma del mandrino

Esistono varie forme di mandrini, suddivise grossolanamente in: mandrini cilindrici standard, mandrini a cucchiaio, mandrini a catena e mandrini ad albero flessibile. Il mandrino cilindrico standard è spesso utilizzato per la sua struttura semplice, la facilità di produzione e la facilità di rimozione dopo la piegatura.

Tuttavia, poiché l'area di contatto tra il mandrino e la parete del tubo è ridotta, è meno efficace nel prevenire la creazione di una forma ellittica.

La lunghezza del mandrino, indicata come L, deve essere (vedi Fig. 2)

L = (da 3 a 5) d mm

Quando il diametro d del mandrino è grande, il coefficiente assume un valore minore e viceversa.

3.2.3 Controllo dello spazio tra il mandrino e la parete interna dei raccordi per tubi

Se lo spazio tra il mandrino e la parete interna dei raccordi per tubi è troppo grande, all'inizio del processo di piegatura il mandrino e la parete del tubo non si toccano completamente, causando gravi grinze sul lato interno dei raccordi per tubi e il verificarsi di curve morte. Se la distanza è troppo piccola, quando serraggio un tubo saldato regolare, l'altezza irregolare della saldatura sulla parete interna del raccordo può rendere difficile l'inserimento del mandrino nel raccordo.

Attraverso un lungo periodo di riassunto piegatura del tubo L'autore ha determinato uno spazio più appropriato tra la parete interna del tubo e il mandrino:

c = D2 - d = da 0,5 a 1,5 mm.

Nelle operazioni standard di piegatura dei tubi sulle macchine piegatrici, le piastre di guida (Figura 1) bloccano il pezzo in lavorazione e si muovono in modo sincrono con esso. La velocità di questa piastra di guida è regolabile e la sua velocità di movimento influenza direttamente la qualità del tubo piegato.

Il pezzo in lavorazione, bloccato dal blocco pressa sulla matrice, contiene un mandrino al suo interno. Durante il funzionamento della macchina, il materiale del tubo si piega gradualmente intorno alla matrice, con la piastra di guida che avanza in sincronia con la velocità della matrice. Durante questo processo, l'attrito statico tra la piastra di guida e il pezzo agisce sul pezzo stesso.

Se la velocità della piastra di guida è superiore a quella della matrice, imprime una spinta in avanti al pezzo; al contrario, applica una forza di resistenza se la sua velocità è inferiore. I test di piegatura mostrano che, a parità di condizioni, se la velocità della piastra di guida supera notevolmente la velocità lineare della matrice, si formano delle grinze sulla parete interna del tubo.

Al contrario, se la velocità della piastra di guida è significativamente inferiore, la parete esterna del tubo si assottiglia notevolmente, fino a strapparsi. Pertanto, regolare efficacemente la velocità di spinta della piastra di guida in modo che corrisponda a quella della matrice è fondamentale per garantire la qualità della piegatura.

Da questa analisi risulta chiaro che la velocità di spinta della piastra di guida deve essere sincronizzata con la velocità di piegatura durante il processo di piegatura. Pertanto, prima della piegatura o dopo il passaggio a uno stampo con raggio di curvatura diverso, è necessario regolare di conseguenza la velocità della piastra di guida.

Come mostrato nella Figura 1, la velocità di curvatura α e il raggio di curvatura R sono preimpostati. La lunghezza dell'arco che il stampo di piegatura di rotazione, ovvero la distanza che la piastra di guida deve percorrere in avanti in modo sincrono nello stesso tempo, viene calcolata. La piegatrice rimane al minimo mentre l'operatore ruota lentamente la maniglia della valvola di controllo della velocità, osservando il movimento della piastra di guida.

Dopo la piegatura all'angolo impostato e l'arresto, si misura con un righello lo spostamento effettivo della piastra di guida, confrontandolo con il calcolo teorico. Se differiscono, si può ripetere la regolazione del minimo finché il valore misurato non corrisponde a quello calcolato.

In realtà, a causa dei fattori di carico, la velocità di movimento della piastra di guida durante la piegatura effettiva è spesso inferiore a quella del minimo. Pertanto, quando si regola la velocità di spinta della piastra di guida, il valore effettivo può essere leggermente superiore al valore teorico.

In conclusione, la presenza di rughe, strappi o deformazioni ellittiche nel tubo è una misura importante della qualità della curvatura.

Questi difetti di qualità possono essere ridotti al minimo selezionando un raggio di curvatura adeguato, una forma appropriata del mandrino, controllando lo spazio tra il mandrino e la parete interna del tubo, regolando la posizione di inserimento del mandrino e la velocità di movimento della piastra di guida.