La resistenza allo snervamento, una proprietà cruciale ma spesso trascurata, svolge un ruolo fondamentale nella selezione dei materiali. In questo articolo approfondiremo i fondamenti della resistenza allo snervamento ed esploreremo il suo significato nell'ingegneria meccanica. Scoprite come questo concetto essenziale modella il mondo che ci circonda e ottenete preziose informazioni dagli esperti del settore.

Resistenza allo snervamento: È il limite di rendimento di un materiale metallico quando cede, cioè la sollecitazione che resiste a una leggera deformazione plastica.

Per materiali metallici senza snervamento evidente, il valore della sollecitazione che produce una deformazione residua di 0,2% è specificato come limite di snervamento, chiamato limite di snervamento condizionale o resistenza allo snervamento.

Forze esterne superiori a questo limite causano il cedimento permanente del componente e non possono essere ripristinate. Ad esempio, il limite di snervamento dell'acciaio a basso tenore di carbonio è di 207 MPa.

Quando si applicano forze esterne superiori a questo limite, il componente subisce una deformazione permanente. Se è inferiore a questo limite, il componente tornerà alla sua forma originale.

Il limite di snervamento svolge un ruolo fondamentale nella scienza e nell'ingegneria dei materiali, essendo un parametro critico nelle metodologie di progettazione e nei processi di selezione dei materiali. Negli approcci tradizionali alla progettazione della resistenza, la resistenza allo snervamento è il parametro di riferimento per i materiali duttili, con la sollecitazione ammissibile definita come [σ] = σys/n, dove σys è la resistenza allo snervamento e n è il fattore di sicurezza. Questo fattore di sicurezza varia tipicamente da 1,1 a 2 o più, a seconda dei requisiti specifici dell'applicazione e delle condizioni operative.

Per i materiali fragili, che non hanno un punto di snervamento distinto, si usa come riferimento il carico di rottura (σb), con la sollecitazione ammissibile calcolata come [σ] = σb/n. In questi casi, si utilizza generalmente un fattore di sicurezza (n) più conservativo, pari a circa 6, per tenere conto della limitata capacità di deformazione plastica del materiale e della modalità di rottura improvvisa.

È fondamentale riconoscere che, mentre la tradizionale metodologia di progettazione basata sulla resistenza porta spesso a concentrarsi sulla massimizzazione della resistenza allo snervamento, questo approccio può avere conseguenze indesiderate. All'aumentare della resistenza allo snervamento, spesso corrisponde una diminuzione della tenacità alla frattura, con un potenziale aumento del rischio di cedimenti catastrofici. Questa relazione inversa sottolinea l'importanza di un'ottimizzazione bilanciata delle proprietà del materiale, anziché concentrarsi esclusivamente sulla resistenza allo snervamento.

L'importanza del limite di snervamento va oltre la sua diretta applicazione nel calcolo delle sollecitazioni. Serve come indicatore prezioso per prevedere vari comportamenti meccanici e caratteristiche di lavorazione dei materiali nelle applicazioni ingegneristiche. Ad esempio:

Lo stress

Quando un oggetto si deforma a causa di fattori esterni (forze, umidità, variazioni di temperatura, ecc.), vi sono forze interne che interagiscono tra le varie parti dell'oggetto. La forza interna per unità di superficie è chiamata stress.

Quelle perpendicolari alla sezione trasversale sono chiamate sollecitazioni normali o assiali, mentre quelle tangenti alla sezione trasversale sono chiamate sollecitazioni di taglio.

Ceppo

La deformazione si riferisce alla deformazione relativa di un oggetto sotto l'azione di forze esterne e di campi di temperatura non uniformi, tra gli altri fattori.

Secondo la legge di Hooke, entro un certo intervallo di limiti proporzionali, le sollecitazioni e le deformazioni hanno una relazione lineare proporzionale.

La sollecitazione massima corrispondente è chiamata limite proporzionale.

Il rapporto tra sollecitazione e deformazione, indicato con E, è chiamato modulo elastico o modulo di Young, e i diversi materiali hanno un modulo di Young fisso.

Sebbene la sollecitazione non possa essere misurata direttamente, può essere calcolata misurando la deformazione causata da forze esterne.

Informazioni aggiuntive

La legge di Hooke è una legge fondamentale della teoria dell'elasticità meccanica, che afferma che i materiali solidi hanno una relazione lineare tra sollecitazione e deformazione (unità di deformazione) quando sono sottoposti a stress.

I materiali che soddisfano la legge di Hooke sono chiamati materiali elastici lineari o Hookeani.

L'espressione della legge di Hooke è F=k-x o ΔF=k-Δx, dove k è una costante, il coefficiente di rigidità dell'oggetto.

Nel Sistema Internazionale di Unità di Misura, l'unità di F è Newton, l'unità di x è metro, ed è una variabile di deformazione (deformazione elastica), e l'unità di k è Newton/metro.

Il coefficiente di rigidità è numericamente uguale alla forza della molla quando questa viene allungata (o accorciata) di una lunghezza unitaria.

Quali sono i tipi di stress?

Sforzo normale: La componente dello sforzo perpendicolare alla sezione trasversale è chiamata sforzo normale (o sforzo assiale) ed è indicata con σ.

La sollecitazione normale rappresenta l'allungamento e la compressione tra sezioni trasversali adiacenti all'interno del pezzo.

Deformazione normale: La deformazione normale in un punto è l'allungamento lungo la direzione della forza normale dovuto allo sforzo normale distribuito sulla sezione trasversale in quella direzione.

Sollecitazione di taglio: La componente della sollecitazione tangenziale alla sezione trasversale è chiamata sollecitazione di taglio o forza di taglio, indicata con τ. La sollecitazione di taglio rappresenta l'azione di scorrimento tra due parti.

Deformazione da taglio: La deformazione di taglio in un punto è la variazione dell'angolo tra due direzioni perpendicolari dovuta alla sollecitazione di taglio distribuita sulla sezione trasversale. È nota anche come deformazione di taglio.

Quali sono i tipi di ceppo?

Esistono principalmente due tipi di deformazione: la deformazione lineare e la deformazione angolare. La deformazione lineare, nota anche come deformazione normale, è il rapporto tra l'aumento di lunghezza (positivo se allungato) di un piccolo segmento di linea in una certa direzione e la sua lunghezza originale.

La deformazione angolare, nota anche come shear strain o shear deformation, è la variazione dell'angolo (positivo quando diminuisce) tra due segmenti di linea perpendicolari a causa della sollecitazione di taglio. È espressa in radianti.

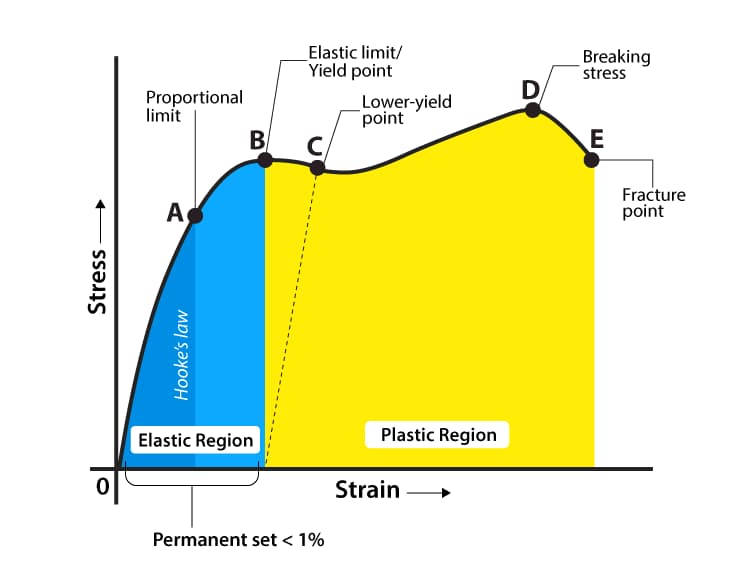

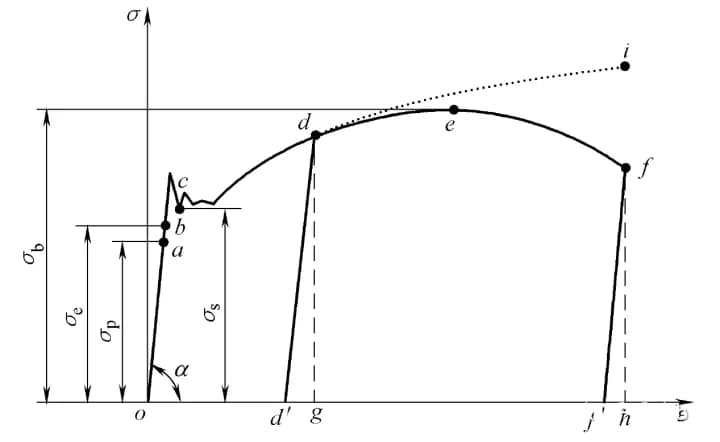

Il diagramma della curva sforzo-deformazione (σ-ε) è riportato nella Figura 3.

Al posto del carico assiale F si prende la sollecitazione nominale σ = F / A0 e al posto dell'estensione Δl si prende la deformazione ingegneristica ε = Δl / l0.

La curva sforzo-deformazione presenta ancora quattro fasi. I significati di ciascun punto caratteristico sono:

Fase o a:

Nella fase iniziale dell'allungamento (o della compressione), la sollecitazione σ e la deformazione ε sono correlate in modo lineare fino al punto a.

A questo punto, il valore della sollecitazione corrispondente al punto a è chiamato limite proporzionale, rappresentato da σp.

È il limite massimo in cui le sollecitazioni e le deformazioni sono proporzionali.

Quando σ≤σp, si ha σ =Eε, nota anche come legge di Hooke, che indica che lo sforzo e la deformazione sono proporzionali.

Pertanto, E =σ / ε = tanα, dove E è noto come modulo elastico o modulo di Young, con unità di misura pari a σ. Quando la sollecitazione supera il limite proporzionale per raggiungere il punto b, la relazione σ-ε si discosta da una linea retta.

Se la sollecitazione viene scaricata a zero in questo punto, anche la deformazione scomparirà (una volta che la sollecitazione supera il punto b, una parte della deformazione non può essere eliminata dopo lo scarico).

La sollecitazione definita nel punto b è chiamata limite elastico σe. σe è il valore limite ultimo per la sola deformazione elastica del materiale.

Fase da b a c:

Dopo che la sollecitazione supera il limite elastico, si verifica un fenomeno in cui la sollecitazione aumenta molto poco o per niente, mentre la deformazione aumenta rapidamente.

Questo fenomeno è chiamato snervamento. Il punto in cui inizia lo snervamento corrisponde al limite di snervamento σs, noto anche come resistenza allo snervamento.

Nella fase di snervamento, la sollecitazione non cambia mentre la deformazione continua ad aumentare, il materiale sembra aver perso la sua capacità di resistere alla deformazione, con conseguente significativa deformazione plastica (se scaricato a questo punto, la deformazione non scomparirà completamente e ci sarà una deformazione residua).

Pertanto, σs è un indice importante per misurare la resistenza dei materiali.

Quando un campione di acciaio a basso tenore di carbonio cede con la lucidatura superficiale, la superficie presenta striature con un angolo di 45° rispetto all'asse, dovute allo scorrimento relativo del reticolo cristallino interno, note come linee di scorrimento.

Fase da c a e:

Dopo aver superato la fase di snervamento, se il provino deve continuare a deformarsi, deve essere caricato ulteriormente; il materiale sembra essersi rafforzato e la fase c-e è la fase di rafforzamento.

Il punto più alto (punto e) nella fase di rafforzamento della deformazione corrisponde al limite di resistenza σb. Rappresenta la sollecitazione massima che il materiale può sopportare.

Fase da e a f:

Dopo aver superato il punto e, cioè dopo che la sollecitazione raggiunge il limite di resistenza, il provino subisce una forte contrazione locale, nota come necking.

Quindi, si verificano cricche all'interno del provino, la sollecitazione nominale σ diminuisce e il provino si rompe nel punto f.

La resistenza allo snervamento (σs) e la resistenza alla trazione (σb) sono importanti indicatori della resistenza dei materiali con buona plasticità (come l'acciaio a basso tenore di carbonio).

Si noti che si utilizza la sollecitazione nominale e non si considera la riduzione dell'area della sezione trasversale che accompagna la deformazione da allungamento.

La resistenza alla trazione (σb) è solo la sollecitazione massima nominale che il materiale può sopportare, non la sollecitazione massima effettiva all'interno del materiale.

Se per la misurazione si utilizza l'area reale del provino al momento della frattura, la sollecitazione massima effettiva è il valore di sollecitazione corrispondente al punto i sulla linea d-i della figura.

Nella pratica ingegneristica, per motivi di semplicità, praticità e sicurezza, la resistenza alla trazione (σb) viene ancora utilizzata per rappresentare la massima sollecitazione che il materiale può sopportare.

Tuttavia, quando si simula il comportamento meccanico non lineare dei materiali con il computer, è necessario utilizzare la curva sforzo-deformazione reale.

Per i metalli che non presentano un fenomeno di snervamento significativo, è possibile misurare la loro resistenza alla trazione sotto l'estensione non proporzionale prescritta o la deformazione di trazione residua.

Per i metalli che presentano un fenomeno di snervamento significativo, è possibile misurare la loro resistenza allo snervamento, la resistenza allo snervamento superiore e la resistenza allo snervamento inferiore.

Esistono due metodi per misurare la resistenza allo snervamento superiore e inferiore: il metodo grafico e il metodo a lancetta.

Metodo grafico

Durante l'esperimento, viene tracciato un grafico forza-spostamento della mandibola utilizzando un dispositivo di registrazione automatico.

La proporzione tra l'asse della forza e la sollecitazione rappresentata da ogni millimetro deve essere inferiore a 10 N/mm.2e la curva deve essere tracciata almeno fino alla fine della fase di cedimento.

Sulla curva, si determina la forza costante Fe durante il cedimento, la forza massima Feh prima della prima diminuzione della forza durante la fase di cedimento o la forza minima FeL prima dell'effetto istantaneo iniziale.

Il carico di snervamento, il carico di snervamento superiore e il carico di snervamento inferiore possono essere calcolati con le seguenti formule:

Formula per il calcolo della resistenza allo snervamento: Re = Fe/So; Fe è la forza costante durante lo snervamento.

Formula per il calcolo della resistenza allo snervamento superiore: Reh = Feh/So; Feh è la forza massima prima della prima diminuzione della forza durante la fase di snervamento.

Formula per il calcolo del limite inferiore di snervamento: ReL = FeL/So; FeL è la forza minima prima dell'effetto istantaneo iniziale.

Metodo del puntatore

Durante l'esperimento, quando la lancetta del misuratore di forza smette di ruotare in corrispondenza della forza costante o della forza massima prima del primo ritorno o della forza minima prima dell'effetto istantaneo iniziale, corrispondono rispettivamente al carico di snervamento, al carico di snervamento superiore e al carico di snervamento inferiore.

I fattori interni che influenzano la resistenza allo snervamento sono: legame, microstruttura, struttura e natura atomica.

Un confronto tra i rendimenti resistenza dei metalli con ceramiche e polimeri dimostra che l'effetto del legame è fondamentale.

Per quanto riguarda l'impatto della microstruttura, esistono quattro meccanismi di rinforzo che influenzano il carico di snervamento dei materiali metallici, che sono:

(1) rafforzamento della soluzione solida;

(2) indurimento da deformazione;

(3) rafforzamento della precipitazione e della dispersione;

(4) Rafforzamento dei confini dei grani e dei sottograni. Il rafforzamento per precipitazione e il rafforzamento a grana fine sono i mezzi più comunemente usati per migliorare la resistenza allo snervamento delle leghe industriali.

Di questi meccanismi di rafforzamento, i primi tre aumentano la resistenza del materiale, riducendo al contempo la plasticità.

Solo l'affinamento della dimensione dei grani e dei sottograni può aumentare la resistenza e la plasticità del materiale.

I fattori esterni che influenzano il carico di snervamento sono: temperatura, velocità di deformazione e stato di sollecitazione.

Al diminuire della temperatura e all'aumentare della velocità di deformazione, la resistenza allo snervamento del materiale aumenta, in particolare i metalli cubici a corpo centrato sono particolarmente sensibili alla temperatura e alla velocità di deformazione, il che porta alla frattura fragile dell'acciaio a bassa temperatura.

Anche l'influenza dello stato di sollecitazione è importante. Sebbene la resistenza allo snervamento rifletta le prestazioni intrinseche di un materiale, il valore della resistenza allo snervamento varia anche in base allo stato di sollecitazione.

Il limite di snervamento di un materiale a cui si fa comunemente riferimento è generalmente il limite di snervamento sotto tensione monoassiale.

| Grado di acciaio | Proprietà meccaniche | Composizione chimica | ||||||||

| resistenza allo snervamento | resistenza alla trazione | allungamento | C | Si | Mn | S | P | |||

| MPa | kg/mm2 | MPa | Kg/mm2 | mm | Inferiore o uguale a. | Inferiore o uguale a. | Inferiore o uguale a. | |||

| Q215A Q215B | 215 | 22 | 335-410 | 3442 | 31 | 0.09-0.15 | 0.03 | 0.25-0.55 | 0.050 0.045 | 0.045 |

| Q235A Q235B Q235C Q235D | 235 | 24 | 375-460 | 38-47 | 26 | 0.14-0.22 0.12-0.20 ≤0.18 ≤0.17 | 0.30 | 0.30-0.65 0.30-0.70 0.35-0.80 0.35-0.80 | 0.5 0.45 0.40 0.035 | 0.045 0.045 0.040 0.035 |

| Mn (Q345B) | 345 | 35 | 510-600. | 51.60 | 22 | 0.12-0.200 | .20-0.55 | 1.2-1.6 | 0.045 | 0.045 |

Le prove di resistenza allo snervamento sono un importante indicatore delle caratteristiche di resistenza del materiale e un indicatore critico delle prestazioni del materiale.

Viene comunemente utilizzato per valutare la resistenza superficiale dei materiali e le prestazioni plastiche.

I metodi di verifica della resistenza allo snervamento si dividono generalmente in due tipi: meccanici e non meccanici.

Test di resistenza meccanica allo snervamento:

Questo metodo prevede generalmente la piegatura a tre punti, il metodo della macchina per prove di trazione e il metodo della compressione. Il campione viene posizionato tra due supporti e viene applicata una forza costante mediante un dispositivo meccanico per determinare la resistenza allo snervamento.

Test di resistenza allo snervamento non meccanico:

Questo metodo comprende generalmente metodi di trazione, compressione e torsione. Il campione viene montato sullo strumento di prova e viene applicata una forza costante utilizzando una leva o un controllo computerizzato per determinare la resistenza allo snervamento.

Per migliorare l'accuratezza e la precisione delle prove di snervamento, è generalmente necessario eseguire più prove nelle condizioni necessarie e ricavare il valore medio.

In tutti gli esperimenti, il trattamento del campione deve essere standardizzato e completo e il campione deve essere mantenuto costante sotto la forza applicata. Il limite di snervamento finale ottenuto è la resistenza massima a cui il materiale può piegarsi sotto il carico applicato.

Attraverso lo studio di questo articolo, abbiamo appreso cos'è il carico di snervamento, le basi della sollecitazione e della deformazione, i metodi per determinare il carico di snervamento, i fattori che influenzano il carico di snervamento e le applicazioni del carico di snervamento.

Ci auguriamo che queste informazioni siano utili a tutti.

Se avete domande, non esitate a comunicarcele nella sezione commenti.