Cosa fa sì che un metallo si rompa sotto tensione mentre un altro si limita a piegarsi? Questo articolo esplora le differenze cruciali tra la resistenza allo snervamento e la resistenza alla trazione, spiegando come ciascuna proprietà influisca sulle prestazioni dei materiali. I lettori impareranno a conoscere i fattori che influenzano queste resistenze e le loro implicazioni ingegneristiche pratiche, essenziali per selezionare i materiali giusti per le varie applicazioni.

I tre criteri di rendimento comunemente utilizzati in ingegneria sono:

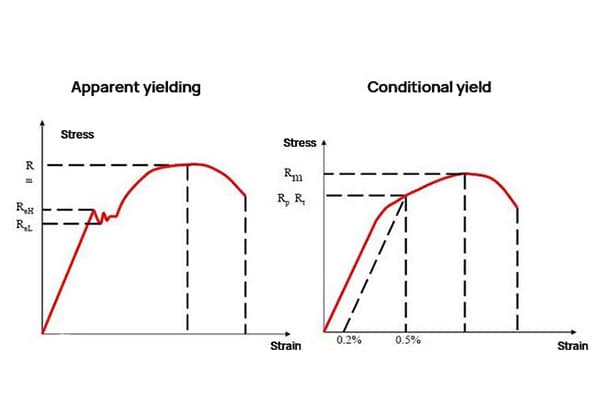

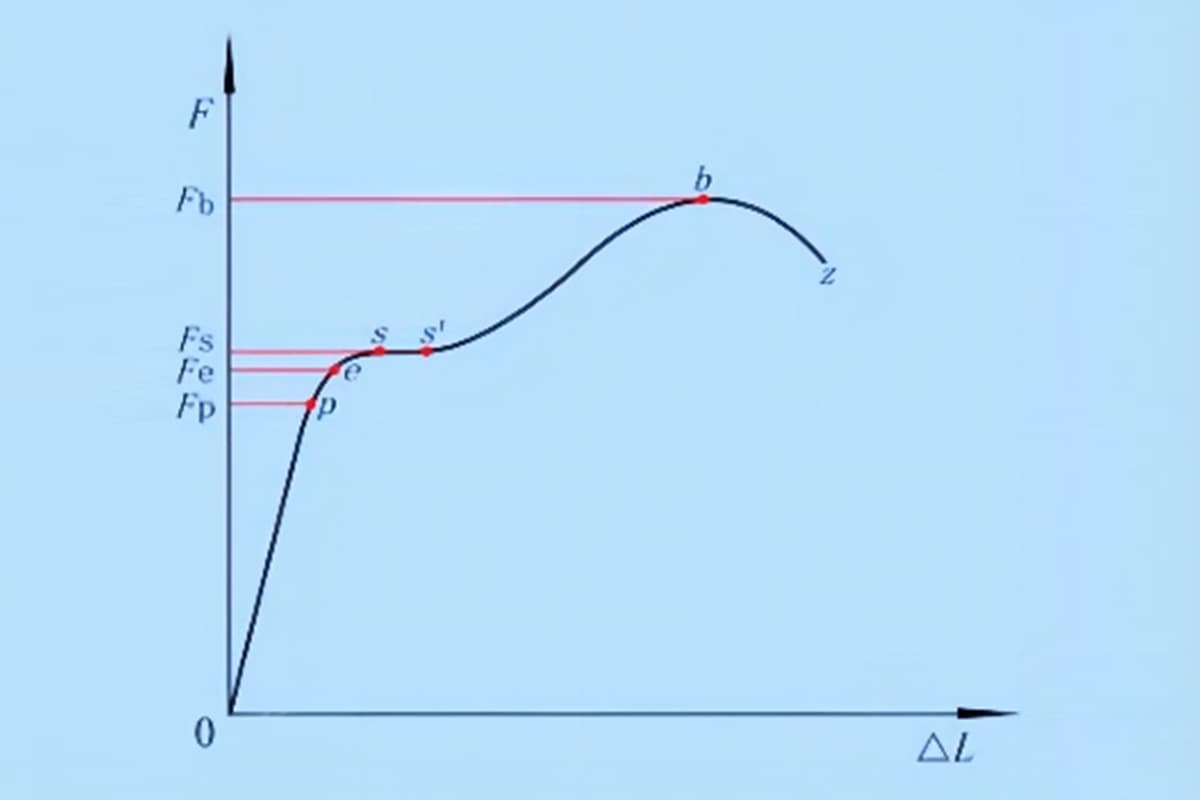

(1) Limite proporzionale - La sollecitazione più alta che mantiene una relazione lineare sulla curva sforzo-deformazione, internazionalmente rappresentata come σp. Si considera che il materiale inizi a cedere quando la sollecitazione supera σp.

(2) Limite elastico - Dopo aver caricato e scaricato un campione di prova, lo standard non prevede alcuna deformazione permanente residua. La massima sollecitazione alla quale il materiale può recuperare completamente in modo elastico è comunemente rappresentata come σel a livello internazionale. Si considera che il materiale inizi a cedere quando la sollecitazione supera σel.

(3) Resistenza allo snervamento - Lo standard è una deformazione residua specifica, come ad esempio una tensione di deformazione residua di 0,2% assunta come carico di snervamento, simboleggiata come σ0,2 o σys.

I fattori intrinseci che influenzano la resistenza allo snervamento includono:

Legame, microstruttura, struttura, proprietà atomiche. Il confronto tra il carico di snervamento dei metalli e quello delle ceramiche e dei polimeri dimostra l'impatto fondamentale del legame.

Dal punto di vista delle influenze microstrutturali, quattro meccanismi di rafforzamento possono influenzare il limite di snervamento dei materiali metallici:

(1) Rafforzamento della soluzione solida;

(2) Indurimento da deformazione;

(3) Rafforzamento della precipitazione e della dispersione;

(4) Rafforzamento dei confini dei grani e dei sottograni.

Il rafforzamento per precipitazione e l'affinamento dei grani sono i metodi più comuni per migliorare la resistenza allo snervamento nelle leghe industriali. Tra questi meccanismi di rafforzamento, i primi tre diminuiscono la plasticità e migliorano la resistenza del materiale. Solo la raffinazione dei grani e dei sottograni può aumentare sia la resistenza che la plasticità.

I fattori estrinseci che influenzano la resistenza allo snervamento includono:

Temperatura, velocità di deformazione, stato di sollecitazione. Quando la temperatura diminuisce e la velocità di deformazione aumenta, il carico di snervamento del materiale aumenta. I metalli cubici a corpo centrato sono particolarmente sensibili alla temperatura e alla velocità di deformazione, il che porta al fenomeno della fragilità dell'acciaio a bassa temperatura.

Anche l'effetto dello stato di sollecitazione è significativo. Sebbene la resistenza allo snervamento rifletta una proprietà fondamentale del materiale, diversi stati di sollecitazione determineranno diverse resistenze allo snervamento. In genere, quando si parla della resistenza allo snervamento di un materiale, ci si riferisce alla sua resistenza allo snervamento sotto tensione unidirezionale.

I metodi tradizionali di progettazione della resistenza utilizzano il carico di snervamento come standard per i materiali plastici, definendo la sollecitazione ammissibile [σ]=σys/n, dove il fattore di sicurezza n è tipicamente 2 o superiore. Per i materiali fragili, si utilizza come standard la resistenza a trazione, definendo la sollecitazione ammissibile [σ]=σb/n, dove il fattore di sicurezza n è tipicamente 6.

È importante notare che i metodi tradizionali di progettazione della resistenza portano inevitabilmente a dare eccessiva importanza ai materiali ad alto limite di snervamento. Tuttavia, con l'aumento della resistenza allo snervamento del materiale, la sua resistenza alla frattura diminuisce, aumentando il rischio di fratture fragili.

La resistenza allo snervamento non solo ha un significato applicativo diretto, ma misura anche in modo approssimativo alcuni comportamenti meccanici e le prestazioni di processo dei materiali in ingegneria.

Ad esempio, un aumento del carico di snervamento del materiale lo rende più sensibile alla corrosione da stress e alla corrosione da stress. infragilimento da idrogeno. Se la resistenza allo snervamento di un materiale è bassa, il materiale ha una migliore resistenza allo snervamento. formatura a freddo e le proprietà di saldatura. Pertanto, il limite di snervamento è un indicatore chiave indispensabile di proprietà del materiale.

Dopo che un materiale inizia a cedere, la deformazione continua provoca l'indurimento da lavoro.

L'indice di incrudimento n riflette l'incrudimento da deformazione di un materiale dopo che ha iniziato a cedere e continua a deformarsi, determinando la sollecitazione massima quando inizia a verificarsi il necking. n determina anche la massima deformazione uniforme che un materiale può produrre, un valore cruciale per il freddo. processi di formatura.

Per le parti in lavorazione, è inoltre necessario che i materiali abbiano determinate capacità di indurimento.

In caso contrario, in presenza di sovraccarichi occasionali, si verificherà una deformazione plastica eccessiva, che potrebbe causare deformazioni locali non uniformi o fratture.

Pertanto, la capacità di indurimento di un materiale è una garanzia affidabile per l'uso sicuro dei componenti.

L'incrudimento è un mezzo essenziale per aumentare la resistenza dei materiali. L'acciaio inossidabile ha un grande indice di incrudimento n=0,5, che si traduce in un'elevata quantità di deformazione uniforme.

Sebbene la resistenza allo snervamento dell'acciaio inossidabile non sia elevata, può essere migliorata in modo significativo attraverso la deformazione a freddo. Acciaio ad alto tenore di carbonio Il filo, dopo il trattamento isotermico in bagno di piombo e la trafilatura, può raggiungere oltre 2000MPa.

Tuttavia, i metodi tradizionali di rafforzamento della deformazione possono solo aumentare la resistenza riducendo significativamente la plasticità. In alcuni nuovi materiali in fase di sviluppo, si è notato che le modifiche alla microstruttura e alla sua distribuzione possono migliorare sia la resistenza che la plasticità durante la deformazione.

La resistenza alla trazione rappresenta la resistenza alla frattura quando i materiali non presentano necking. Quando nella progettazione di un prodotto si utilizzano materiali fragili, le sollecitazioni ammissibili si basano sulla resistenza alla trazione. Che cosa significa resistenza alla trazione per i materiali plastici in generale?

Sebbene la resistenza alla trazione rappresenti solo la massima resistenza alla deformazione plastica uniforme, essa indica la capacità di carico limite del materiale sotto tensione statica. Il carico esterno corrispondente alla resistenza alla trazione σb è il carico massimo che il provino può sopportare.

Anche se la necrosi si sviluppa continuamente e la sollecitazione effettiva aumenta, il carico esterno diminuisce rapidamente.

Il lavoro consumato per unità di volume di materiale dalla deformazione alla rottura sotto tensione statica è chiamato tenacità statica. A rigore, dovrebbe essere l'area sotto la vera curva sforzo-deformazione.

Per semplicità in ingegneria, viene approssimata come: Per i materiali plastici, la tenacità statica è un indicatore completo di resistenza e plasticità.

I materiali puri ad alta resistenza, come l'acciaio per molle, non hanno un'elevata tenacità statica, e nemmeno l'acciaio a basso tenore di carbonio con una buona plasticità ha un'elevata tenacità statica.

Solo gli acciai strutturali al carbonio medio (legati) temprati e rinvenuti ad alta temperatura possiedono la più alta tenacità statica.

La durezza non è una proprietà di base indipendente dei metalli. Si riferisce alla capacità di un metallo di resistere alla deformazione o alla frattura sulla sua superficie all'interno di un piccolo volume.