巨大な鋼板がどのようにして完璧なカーブを描く形状に変形するのか、不思議に思ったことはありませんか?この魅力的なブログ記事では、3本ロール曲げ機の魅力的な世界に飛び込みます。この機械的驚異の背後にある独創的な動作原理を発見し、業界の専門家から洞察を得てください。エンジニアリングに興味のある方にも、単に製造工程に興味のある方にも、この記事は精密金属曲げ加工の秘密を解き明かします。3本ロール曲げ機のパワーと精度に驚かれることでしょう!

国のクリーンエネルギー政策に後押しされ、製造業が急速に発展し続ける中、石炭火力、水力、原子力、風力発電設備の需要が大幅に急増している。その結果、パイプライン部品や柱塔部分を精密かつ効率的に加工できる大型の板圧延機へのニーズが高まっている。

同時に、海洋石油・ガス探査、石油化学処理、石炭化学産業の拡大により、大型高圧容器の生産が増加している。この傾向は、厚板、高強度板を成形するために設計された、特殊な重量板ロールの普及を促進した。これらの高度な圧延システムは、以下のような重要な部品の製造に不可欠です:

これら 板圧延機 は、要求される寸法精度、材料特性、表面仕上げを達成するために最先端技術を採用しています。多くの場合、可変クラウン制御、ワークロール曲げ加工、高度な自動化システムなどの機能が組み込まれており、高強度低合金(HSLA)鋼や極端な動作条件で使用される特殊合金など、幅広い板厚や材料等級にわたって一貫した品質を保証しています。

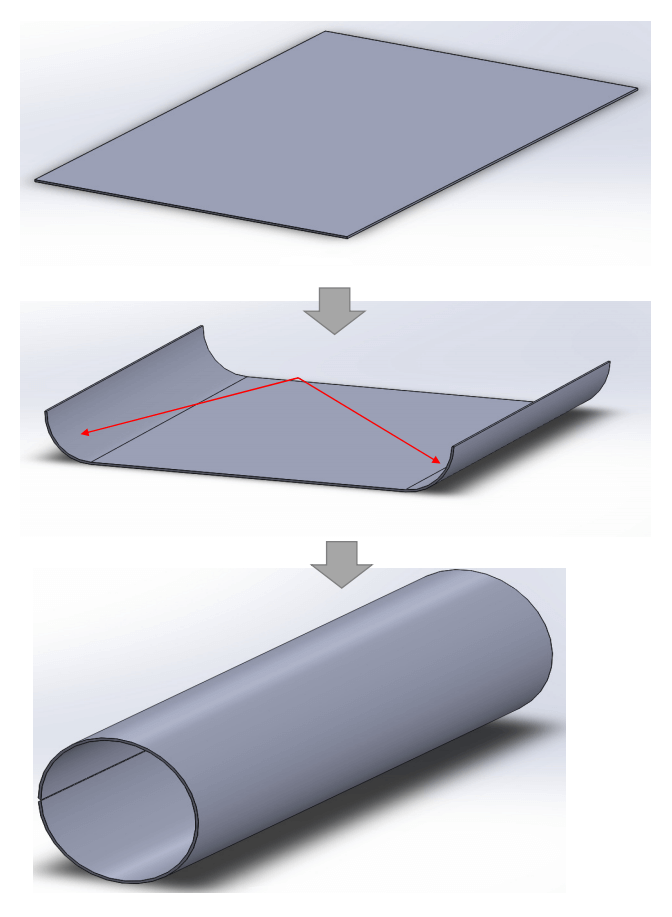

ロール成形機は、板圧延機または板金ローラーとしても知られ、平らな金属板を連続的な曲げ加工によって円筒形、円錐形、または曲がった形状にするために使用される多目的な金属成形装置です。

この機械は3点曲げの原理で作動し、成形ロールの戦略的な位置決めと同期した回転により、金属シートに制御された塑性変形をもたらします。シートがロールを通過する際、シートは段階的な曲げを受け、その結果、ワークピースの所望のプロファイルが得られます。

ロール成形機は、圧力容器製造、海軍建築、石油・ガスインフラ、化学処理プラント、構造用鋼製造、重機械製造など、さまざまな産業で幅広く使用されています。

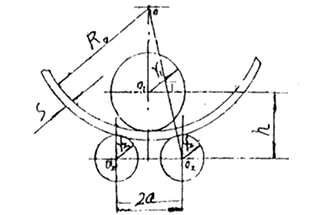

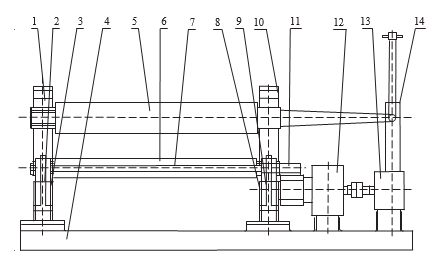

典型的な3本ロール構成では、2本の下部ロールがドライブロールとして機能し、正逆両方向の送りを容易にするために双方向回転が可能です。ピンチロールまたはベンディングロールとして知られる上ロールは、曲げ半径を制御し、異なる材料厚に対応するために垂直方向に調整可能です。この配置により、成形工程を正確に制御することができ、複雑な形状を高い精度で製造することができます。(図参照)

先進的なモデルには、精度を高めるための油圧またはサーボ電気作動、自動操作のためのCNC制御、一貫した品質を確保するためのリアルタイム監視システムなどの機能が組み込まれている場合があります。また、コーン・ローリングやエッジ・プリベンディングのような作業用の特殊アタッチメントを提供する機械もあり、金属加工工程における汎用性をさらに広げています。

鋼板を圧延するプロセスでは、戦略的に配置された上下のローラーの間に材料を送り込みます。これらのローラーによる3点接触が制御された変形を引き起こし、その結果、鋼板は曲線または円形のプロファイルに変化します。

この板金成形技術は、精密3本ロール曲げ機による連続3点曲げ作業として概念化できる。工程は、金属板の一端が上下のローラーの間に導入されるところから始まる。

上部ローラーは金属板に計算された下向きの力を加え、圧縮応力による塑性曲げ変形を開始します。同時に、プレートとローラー表面の摩擦界面によって駆動される下部ローラーの回転が、プレートの長手方向軸に沿った双方向の移動を促進します。

板がローラー変形ゾーンを通過する際、誘発応力が材料の降伏強度を上回ると塑性変形が起こります。この制御された変形は、プレートの全長に沿って伝播し、その結果、所望の幾何学的形状に適合する均一な塑性変形が生じます。

上部ロールと下部ロールの相対的な位置は、幅広い曲げ半径を達成するために正確に調整することができます。達成可能な最小半径は上部ローラーの直径によって制限され、構造的完全性を維持しながらプロセスの柔軟性を確保します。

このプロセスの重要な側面は、プレート表面を前後に振動する上部ローラーによる継続的な下向きの圧力印加です。このダイナミックな相互作用により、一貫した変形が保証され、完成品の全体的な品質に貢献します。

説明されている方法は、現代の金属加工における万能ツールである対称型3本ロール曲げ機の動作原理を例証している。正確で再現可能な結果を生み出すその能力は、建築から航空宇宙まで幅広い産業で貴重なものとなっている。

駆動ローラーIIとIIIは、同期化されたモーター減速機システムによって駆動され、同一方向または反対方向に同一速度で回転します。この同期化により、曲げ加工中の均一な力配分と一貫した材料フローが保証されます。

プレートの前進は、ローラーとプレート表面の間に発生する摩擦力によって促進される。この摩擦を利用した推進力により、曲げ装置内でのプレートの進行を正確に制御することができる。

上ローラーの位置を正確に調整することで、さまざまな曲率を作り出すことができます。この調整機能により、特定の設計要件に合わせて曲げ半径を微調整することができます。

1回のパスで所望の曲率が得られない場合、プロセスは反復的なアプローチを採用します。上部ローラーの位置を少しずつ調整し、ワークピースが指定された形状になるまで圧延プロセスを繰り返します。この適応的手法により、最終製品の高精度が保証される。

ローラーが二等辺三角形に配置された対称型3本ローラーベンディングマシンの構成では、圧延プロセス中にワークピースの両端に特徴的な直線部分が生じる。この曲がっていない部分は、下側の2つのローラーの中心間の距離の約半分であり、効果的な圧延ができないゾーンに相当し、このタイプの機械の主な限界と考えられています。

このような制約にもかかわらず、対称型3本ローラー式板曲げ機は、産業界で広く採用されています。その人気の理由は、わかりやすい設計、ユーザーフレンドリーな操作、そして費用対効果にあり、多くの製造用途で好まれています。

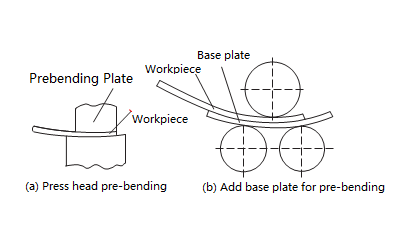

直進セグメントの問題に対処するには、特定の生産要件とワークの特性に合わせて、さまざまな緩和策を採用することができます。次の表は、曲げ工程を最適化し、最終的な不完全性を最小化するためのガイダンスとなる、これらの方法の概要を示しています。

| 項目 | ソリューション |

| エルボー予備曲げ | この技法では、金型を使って鋼板の両端をあらかじめ曲げておく。 プレス機により、所望の曲率を得ることができる。 |

| お小遣いをキープ | プレートの両端に適切なプレート代を加える。両端を一定の長さに伸ばした後、残りの部分(直線部分ともいう)を切り落とすことができる。 |

| 予備曲げ用のベースプレートを追加 | このメソッドは 圧延機図3bのように。 しかし、この方法を採用する場合、圧延機の能力、つまり、圧延機と圧延機を組み合わせた圧延機の能力を考慮することが極めて重要である。 曲げ力 被圧延材と必要なガスケットは、圧延機のそれを超えてはならない。 |

先進的な非対称3本ローラーベンディングマシンでは、革新的なシャフトローラーの配置により、圧延ワークピースの直線部分を最小化または排除し、最終製品の品質と精度を高めるように設計されています。

この機械の特徴は、両方の下部ローラーが上下調整可能であることです。一方の下部ローラーは上部ローラーの中心距離に合わせて正確に位置決めでき、もう一方の下部ローラーはワークの仕様と希望曲率に基づいて最適な位置まで上昇します。このダイナミックな構成により、曲げ工程の制御性が高まり、より複雑な形状の製造が可能になります。

鋼板の前縁の最初の曲げと圧延は、この調整可能なセットアップによって促進されます。約半回転を終えた後、2つの下部ローラーのアライメントを戦略的に変更し、圧延プロセスを継続します。この工程途中の調整は、通常ワークピースの後端に形成される直線部分をなくし、より均一な曲線の製品を得るために非常に重要です。

あるいは、効率と一貫性を高めるために、最初のパス の後に被圧延材を反転させることもできる。この技法では、先に曲げていない端部を、2回目の圧延作業の前縁として位置づけます。この方法は、残存する直線部分をなくすだけでなく、被圧延材の全長にわたって、より対称的な曲率を確保します。

これらの高度な技術は、精密なCNC制御とリアルタイムのフィードバックシステムと組み合わされ、歪みを最小限に抑え、卓越した円形精度を持つ高品質の曲面部品の製造を可能にし、航空宇宙、エネルギー、大規模な工業生産などの産業の厳しい要件を満たしている。

ここでは、3本ローラーベンディングマシンの操作を理解していただくために、直径400mm以上の短いシリンダーを圧延するプロセスを簡単に説明します。

材料は、図面およびプロセス要件に従って検証されなければならず、その表面に明らかな欠陥があってはならない。

材料の品質と仕様は、関連する国家規格および業界規格に適合していなければならない。

膨張させる場合、シリンダーの直径はエンドエンクロージャーの実際の直径と一致させなければならず、シリンダー材料の直径はシリンダーの中間直径に基づいて計算しなければならない。

拡大方向は鋼材の圧延方向と一致させ、45°の位置に限定する。エッジ材を有効に利用し、鋼材の利用率を高める効率的なレイアウトとする。

シリンダーが複数の部分から構成されている場合、溶接は機器の組み立てと溶接の技術要件に従って適切に行われなければならない。

エンド・エンクロージャーの突合せ溶接と縦溶接の間隔 円筒形シェル部分の継ぎ目は、円筒の厚さの3倍以上、100mm以下とする。

シリンダーがパイプ、サポート、補強リング、ベースプレートなどに接続されている場合、シリンダーの長手方向溶接部と円周方向溶接部の間に穴が開かないようにする。 溶接継ぎ目 また、補強リングやベースプレートが溶接の継ぎ目を覆うようにする。

線引きは正確であるべきで、正方形のマスターの代わりに、幾何学的写像法を使って垂直線、二等分線、中点を描く。

必要なマージンを考慮し、まず金属板にエッジカットのラインを引き、次に実際の材料のラインを引き、ラインを確認する。

ブランキング用の線引きに関する公差要件:

シリンダーの高さ H の線画の公差要件は H ± 1mm です。

2本の対角線の差(△L=L1-L2)は2mm以下とし、円柱部の長さ公差はL±3mmとする。

ここで、Diはシリンダーの直径(mm)、Sはシリンダーの厚さ(mm)である。

マーキング後、鋼板の右上隅にある100mm×100mmの枠に材料マークを移植する。

ブランキングとエッジ処理:

厚さ12mm未満の炭素鋼板の場合、ブランキングには 剪断機 可能であれば(そうでなければ半自動切断機を使用)。

切断後はスラグを洗浄し、バリ取りを行う。

板厚6mm以上で溝が必要な場合は、半自動切断機または転造面取り機を使用する。板厚が6mm未満の場合は、研磨法を使用する。

によって生成される溝。 フレームカット また、溶接開先部に亀裂や剥離などの欠陥があってはならない。

溶接前に 溶接継手 酸化物、グリース、スラグなどの有害な不純物を除去する必要がある。

クリアランスの範囲(溝またはプレートの端から計算)は20mm以上でなければならない。

板を圧延する際、上ローラーとの接触が不足するため、板の端が曲がり、直線状のエッジが残ることがある。

対称曲げの場合、残留直線エッジは通常、下部ローラーの中心距離の約半分であり、板厚に依存する。

非対称曲げの場合、残留ストレートエッジは対称曲げの場合の約1/6~1/10となる。

これらの残留ストレートエッジは、修正時に完全に除去するのは難しく、品質問題や設備事故につながる可能性があるため、あらかじめ曲げておく必要がある。

プリベンディングが不可能な場合は、最終ロール後にテンプレートを使って修正することができる。

曲げる前に、鋼板の表面とローラーの表面をきれいにし、錆、革、羊毛、エッジ、角、硬い粒子を取り除かなければならない。

例えば、ステンレス鋼を圧延する場合、上下のローラーをテープや特殊な塗料層で巻いて保護しなければならず、保護層には硬い粒子があってはならない。

板材を圧延機に挿入する際、位置ずれを防ぐため、被圧延材を回転させ、被圧延材の主軸をローラー軸と平行に合わせ、丸圧延の品質を確保する。

円形圧延は製品成形の主要工程であり、ワンパスまたはマルチパスで実施できる。

パス数は、冷間圧延における最大許容変形率などのプロセス要件と、グリップや動力条件などの設備の限界に依存する。

冷間圧延のスプリングバックが大きい場合は、ある程度の過圧延を施さなければならない。

シリンダー端の長手方向のスタガーは1.5mm以下でなければならない。また 板圧延 のプロセスは添付の図に描かれている。

真円度矯正の主な目的は、円形プロファイル全体を通して均一な曲率を実現し、製品の品質と寸法精度を高めることです。このプロセスには、通常以下のステップが含まれます:

(1) 初期セットアップとフィーディング:経験的データまたは正確な計算に基づいて、ローラーを最適な矯正曲率位置に調整する。この初期設定は、その後の圧延工程の効果を左右する重要なものです。材料特性、板厚のばらつき、以前の成形作業による残留応力などの要因を考慮する。

(2) 精密ラウンド圧延:決められた矯正曲率で、少なくとも2回の圧延を行う。溶接シーム部には特に注意が必要で、この部 分は曲率を一定にするために追加加工が必要になる ことが多いからである。先進的なセンサーとリアルタイムの監視システムを活用し、圧延パラメータを継続的に評価・調整し、均一な圧力分布と材料フローを確保する。

(3) 制御された除荷:制御された方法で修正荷重を徐々に減少させる。徐々に荷重を減少させながら、ワークピース に数回の圧延サイクルを追加させます。この段階は、応力緩和とスプリングバック効果の最小化にとって重要であり、その結果、最終製品の寸法安定性が向上します。

プロセス全体を通して、インラインレーザー測定システムなどの厳密な品質管理手段を導入し、達成された真円度を指定された公差に照らして検証します。高精度のアプリケーションには、リアルタイムフィードバックに基づいて圧延パラメータを動的に調整し、真円度補正プロセスをさらに最適化する適応制御アルゴリズムの統合をご検討ください。