先進のCNCマシンは、どのようにして製造における精度と複雑さを実現しているのだろうか。この記事では、4軸と5軸CNCマシニングの違いを探り、そのユニークな機能とアプリケーションを紹介する。読者は、これらの機械がいかに生産効率を高め、精度を向上させ、複雑な部品加工の可能性を広げるかを学ぶことができる。多軸加工を現代の製造業の要とするニュアンスを発見してください。

従来の手作業による加工に比べ、CNC加工は格段に速い。コンピュータコードが正しく、設計仕様を満たしている限り、完成品は寸法精度が高く、誤差が少ない。

CNC製造は、ラピッドプロトタイピングに最適な方法です。最終用途の製品や部品にも使用できますが、通常、少量の短期生産にのみ費用対効果があります。

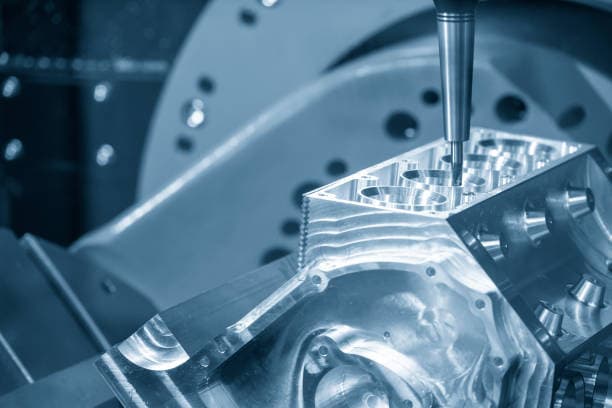

CNCフライス加工は、回転する工具を使って材料を除去するプロセスである。ワークピースは、工具がその上を移動する間、静止していることも、工作機械内で所定の角度に位置決めすることもできる。機械の運動軸が多ければ多いほど、加工工程は複雑になり、速度も速くなる。

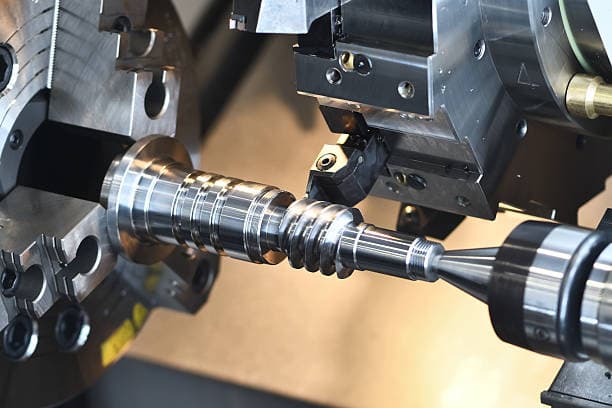

4軸CNCフライス加工では、4つ目の軸が追加されます。 切削工具の動きをX軸周りに回転させることができる。この結果、X軸、Y軸、Z軸、A軸(X軸周りの回転)の4つの運動軸ができる。

多くの4軸CNCマシンは、B軸と呼ばれるワークの回転も可能で、フライス盤としても旋盤としても機能する。

4軸の定義: A 4-軸機 ツールは、3つの直線座標と1つの回転座標を含む、少なくとも4つの座標を持つ。

4軸加工の特徴:

(1) 3-が使用される。軸機 工具がワークを効果的に加工できない場合、またはワークを長時間クランプする必要がある場合。

(2) 自由曲面加工の精度、品質、効率を高める。

(1)ツーリング能力の強化;

(2) 高度な加工技術によるクランプ時間の短縮;

(3) クランプが不要;

(4) 表面品質の向上;

(5) 工具寿命の延長;

(6) 生産工程の合理化;

(7) 処理および生産効率の大幅な向上。

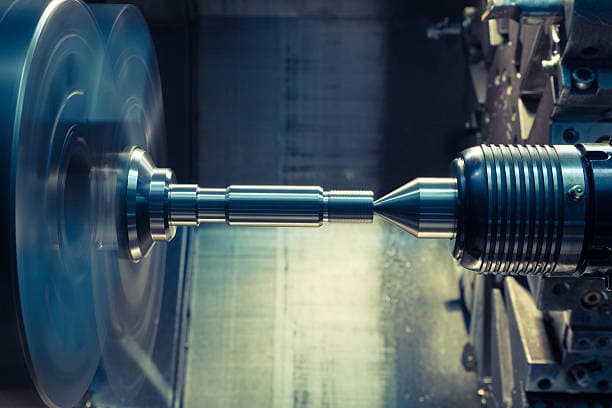

4つの軸の上にはもう1つの回転軸があり、通常は垂直面で360度全回転する。

5軸システムにより、完全な加工と 締め付け 一回のセットアップで、クランプコストを削減し、表面傷のリスクを最小限に抑えます。

特に金型加工において、多面的な穴や表面、高精度が要求される部品の加工に最適です。

全経路の動作中、工具の方向を最適化し、工具を直線的に移動させることができるため、全工程を通じて最適な切削条件を維持することができる。

4軸および5軸リンクとは、マシニングセンター、CNCフライス盤、彫刻機の制御システムにおける制御軸の数を指す。

4軸リンクシステムには、補間動作によって同時に制御可能な4軸が必要です。モーション速度は4軸の合成速度であり、各軸の個別のモーション制御ではない。この結果、空間内の1点を4軸を介して別の点へ同時に移動させることができる。各軸のモーション速度は、コントローラのモーション補間アルゴリズムによって内部的に計算されます。

4軸マシニングセンターでは、軸はX、Y、Z、およびA(X軸を中心に回転)、B(Y軸を中心に回転)、C(Z軸を中心に回転)のいずれかである。4軸は独立して動くことも、他の軸と連動して動くこともできる。しかし、一部の4軸工作機械は、単独で動くことしかできず、割り出し軸としてのみ機能する。つまり、ある角度まで回転した後、停止して軸をロックし、切削には参加しない。

同様に、4軸リンク工作機械は4軸以上の軸を持つことができるが、リンクされる軸の最大数はやはり4軸である。5軸リンケージ工作機械も同様で、4軸リンケージや3軸リンケージよりも複雑である。現在、いくつかの CNCシステム 中国では5軸を謳っているが、偽物もある。本当の5軸リンクシステムはRTCP(Real-Time Compensation of Position)機能を持っています。