1.はじめに 42CrMoは、その総合的な機械的特性、優れた焼入れ性、幅広い用途で知られる中炭素合金構造用鋼である。歯車、連結棒、高強度ボルト、その他の重要な部品を製造する機械産業で頻繁に利用されている。42CrMo鋼鍛造在庫は製鉄所から供給される。製造工程は、炉外精錬、インゴットへの鋳造、ストックへの鍛造、最終的な焼きなましを含む。この鍛造ブランクのバッチは、ストリップ製造の巻き取り装置でコイリングシャフトの製造に使用するために、ある企業が購入したものです。この製品の最終熱処理工程は焼入れと焼戻しです。要求される機械的特性は[...]です。

42CrMoは、その総合的な機械的特性、優れた焼入れ性、幅広い用途で知られる中炭素合金構造用鋼である。歯車、連結棒、高強度ボルト、その他の重要な部品を製造する機械産業で頻繁に利用されています。

42CrMo鋼鍛造在庫は製鉄所から供給される。製造工程は、炉外精錬、鋳塊への鋳造、ストックへの鍛造、最終的な焼きなましを含む。

この鍛造ブランクのバッチは、ストリップ製造の巻き取り装置でコイリングシャフトの製造に使用するために、ある企業が購入したものです。この製品の最終熱処理工程は以下の通りです。 焼き入れと焼き戻し.

要求される機械的特性は、引張強さ900~1100MPa、引張強さ0. 降伏強度 少なくとも650MPaで、衝撃吸収エネルギーは少なくとも40Jである。

原材料の検査中に、マクロおよびミクロの金属組織に異常があることが発見された。鍛造ブランクが正規化されていないことが事前に判明した。

この投稿では、物理的・化学的試験結果に基づき、鍛造ストックの品質を向上させる方法と可能性について議論・分析する。幾つかの熱処理スキームが策定される。

試験材料は42CrMo鋼鍛造材で、高品質の合金構造用鋼の要求事項(GB/T3077-2015)に従って合格とされている。

表1に示す試験結果は、スペクトロラボ分光計を使用して得られたもので、標準要件を満たしている。

表1 鍛造用素材サンプルの化学成分(質量分率

| エレメント | 標準値 | 測定値 |

| C | 0.38~0.45 | 0.45 |

| Si | 0.17~0.37 | 0.26 |

| ムン | 0.50~0.80 | 0.74 |

| Cr | 0.90~1.20 | 1.09 |

| モ | 0.15~0.25 | 0.22 |

| P | ≤0.020 | 0.018 |

| S | ≤0.020 | 0.012 |

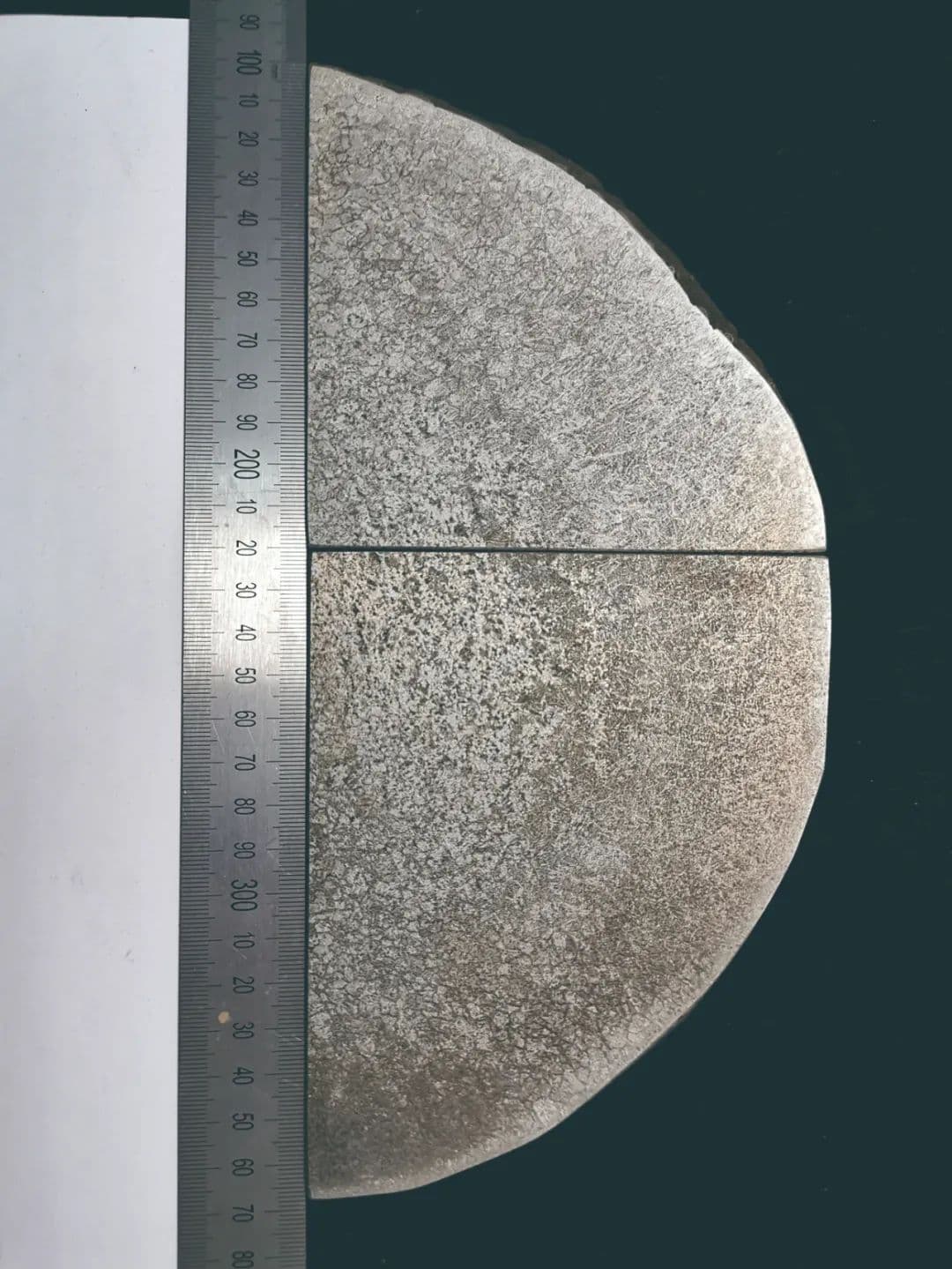

倉庫にある原材料の金属組織検査が行われた。

試料は、金属微細構造の検査方法を概説したGB/T 13298-2015の要件に従って採取した。マクロ組織の欠陥と 非金属 介在物の評価は、GB/T 1979-2001 構造鋼材マクロ構造欠陥評価図と、鋼材中の非金属介在物含有量の測定を概説したGB/T 10561-2005を用いて行った。

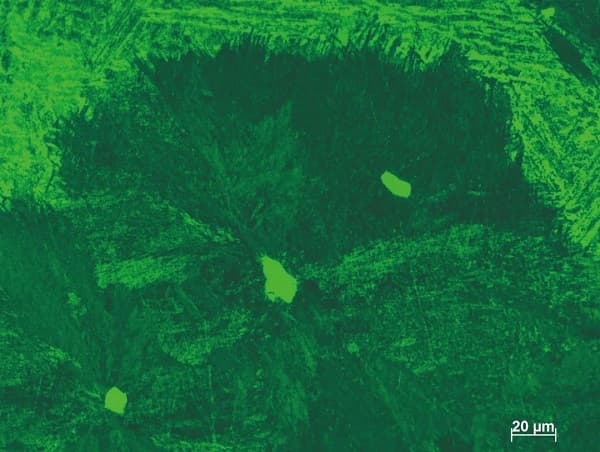

マクロ組織を図1に、ミクロ組織を図2に示す。試験結果は表2に示す。

図1 鍛造ブランクサンプルの低倍率検査(1:1工業塩酸熱間腐食)

a) 粗大網状フェライト

b) 組織の一部がソルバイトである。

c) 組織の一部はパーライト+少量のベイナイトとフェライトから成る。

d) 組織の一部が粗い

図2 鍛造ブランクサンプルの金属組織

表2 鍛造ビレットサンプリングの金相試験結果

| テスト項目: | 検出結果 |

| 低倍率の欠陥 | 一般に空隙率は1級で、試験表面のデンドライトは粗く、深刻な偏析がある。 |

| 非金属介在物 | A0.5,B0.5 |

| 組織タイプ | 組織分布は極めて不均一で、組織は粗く、組織はフェライト+パーライト+網状フェライト+少量のベイナイトである。 |

鍛造ストックは、GB/T 2975-2018に概説された要求事項に従ってサンプリングされ、その機械的特性について試験される。この規格は、鋼及び鋼製品の機械的特性試験を実施するためのサンプリング位置及びサンプル調製に関する要求事項を概説している。

結果を表3に示す。

表3 鍛造用素材の機械的性質の試験結果

| 引張強さ / MPa | 降伏強度 / MPa | 骨折後の体長率 (%) | 衝撃吸収エネルギー (KV2 / J) |

| 983 | 845 | 12.0 | 10, 6.0, 6.0 |

物理的・化学的試験の結果、鍛造ビレットは組織が粗く、異常組織を有し、機械的性質が劣ることが判明したが、これは鍛造品質が悪く、焼ならし処理が不十分であったためと考えられる。

原料組織が最終熱処理(焼入れ・焼戻し)に与える影響を調査し、様々な熱処理工程が原料品質に与える改善効果を検証するため、いくつかの熱処理スキームが開発されている。その目的は、分析と改善策の提案である。

焼ならし、焼入れ・焼戻し、焼ならしと焼入れ・焼戻しの組み合わせである。

熱処理後の鍛造品からサンプルを採取し、金属組織と機械的特性を試験した。結果を設計要件と比較し、表 4 に示す。

表4 3工程後のパフォーマンス指標と構造タイプ

| プロセス状況 | 引張強さ / MPa | 降伏強さ / MPa | 破壊後の伸び(%) | 衝撃吸収エネルギー(KV2 / J) | 組織タイプ |

| ノーマライゼーション | 1098 | 959 | 12.5 | 17, 15, 18 | 組織中に偏析が存在し、構造はソルバイト+トルースタイト+ベイナイトである。 |

| 焼き戻し | 878 | 752 | 16.0 | 77, 87, 80 | 組織内に明らかな偏析があり、構造はソルバイト+少量のフェライト。 |

| 焼ならし+焼戻し | 988 | 828 | 16.0 | 94, 107, 110 | 組織内に偏析あり;組織はソルバイト+少量のフェライト |

| 設計要件 | 900~1100 | ≥650 | ≥12.0 | ≥40 | ソルバイト、少量のフェライト可 |

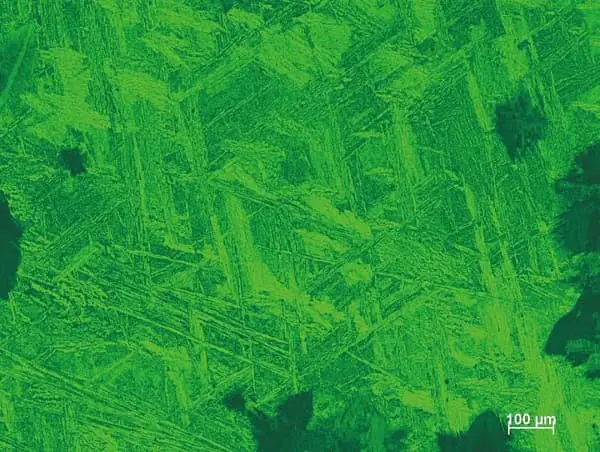

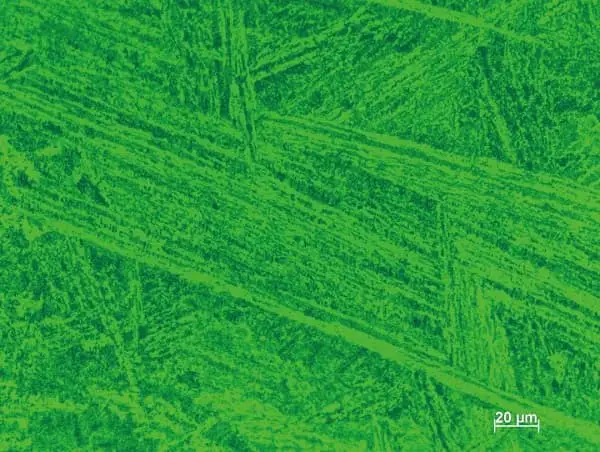

分析と比較の結果、図3に示すように、規格化した試験片の強度と靭性が著しく向上し、組織中のネットワーク・フェライトが消失していることがわかった。

図3 ノーマライズ後の構造(880℃空冷)

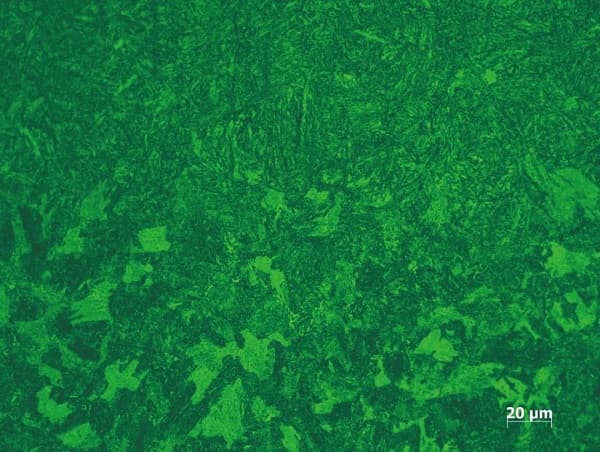

鍛造ストックの直接焼入れ・焼戻しにより、試験片中の正味のフェライトは除去されたものの、引張強さは技術的要求よりはるかに低く、図4に示すように組織には顕著な偏析が見られた。

図4 焼戻し(860℃油冷、610℃空冷)

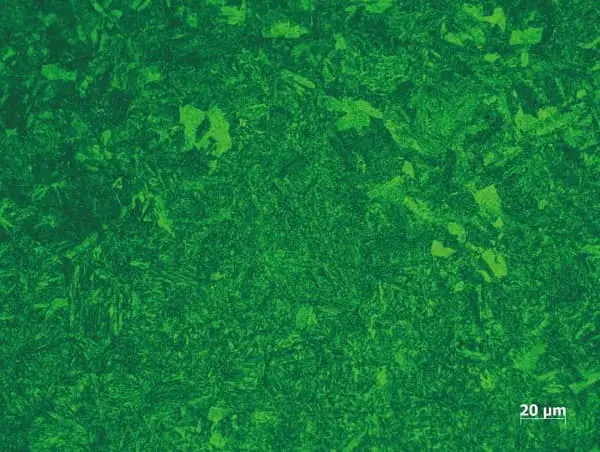

焼ならし後に焼入れ・焼戻しを行ったサンプルは、性能指標の面ですべての技術的要件を満たしただけでなく、図5に示すように、組織の均一性も向上した。

図5 焼ならし+焼入れ・焼戻し(880℃空冷+860℃油冷、610℃空冷)

鍛造素材に見られる異常組織は、通常、鍛造中の高温が原因であり、その結果、結晶粒が急速に成長し、結晶粒が微細化されない。さらに、鍛造後の冷却が不十分であると、ネットワークフェライトが形成され、材料の機械的特性、特に室温での衝撃靭性が著しく劣化する。

粗大結晶粒やネットワーク・フェライトの生成を防ぎ、さらには ウィドマンシュタッテン 鍛造中の加熱温度を厳密に制御し、冷却速度を適切に調整することが極めて重要である。焼ならしは組織をさらに微細化し、ネットワークフェライトなどの組織の残留を防ぐことができる。

鍛造在庫は、必要な焼ならしが行われていないため、原料入庫時に金属組織検査を強化し、正常工程で必要な要件を満たしていることを確認する必要がある。原組織に粗大組織、網状フェライト、さらにはウィドマンシュタッテン組織などの異常現象が認められる場合は、焼入れ前に焼ならし処理を行う必要がある。

そうでなければ、得られる組織と特性が所望の要件を満たさない可能性があり、網状フェライトの存在は、焼入れ中に焼入れ割れを引き起こし、熱処理中の製品不良につながる可能性さえある。