物体が形づくられるだけでなく、時間とともに進化する世界を想像してみてください。これこそ、従来の3Dプリンティングから革命的に飛躍し、時間を変革の次元として取り入れた4Dプリンティングの約束である。この記事では、この最先端技術がどのようにスマート素材を活用し、適応性のある自己組織化構造を作り出すかを探る。医療用ステントから宇宙用ファブリックまで、4Dプリンティングは製造業とその先の展望を変えようとしている。この魅力的な技術革新の最新の進歩と将来の可能性をご覧ください。

2011年2月、米国マサチューセッツ工科大学(MIT)の自己組織化研究所の所長であるスカイラー・ティビッツ教授は、米国の非営利団体TED(Technology, Entertainment, Design)の講演で、材料の自己組織化による成形というコンセプトを紹介した。

2013年、ティビッツ教授はTEDのステージに再び登場し、4Dプリンティングのコンセプトを世界に初めて披露した。彼の講演は様々な業界で広く注目を集め、4Dプリンティングの発明者として認知された。

それ以来、4Dプリンティングは世界的な関心を集め、急速に技術を進歩させ、より広範な応用へと拡大している。ティビッツ教授と彼の自己組織化研究室は、ストラタシス社と共同で研究を続け、図8-1~8-4に示すように、4Dプリンティングの物理モデルを数多く開発した。

現在、4Dプリンティング技術はまだ探索段階にあり、大規模な生産用途には至っていない。

しかし、製造技術を革新する大きな可能性を秘めており、米国や中国を中心に世界各国から注目され、次々と研究成果が上がっている。

2011年、マサチューセッツ工科大学(MIT)は4Dプリント技術の研究を開始し、2014年にはアメリカのナーバスシステム社が初の4Dプリント中空ドレスを発表し、2017年にはNASAが4Dプリントを使って折り畳み可能な金属織物を作成し、さまざまな宇宙船の製造に使用する準備を整え、2016年には中国第4軍医大学西京病院の専門家チームが地元の国家重点実験室と共同で、重度の両側気管狭窄を伴う複雑な先天性心疾患の乳児の治療に4Dプリント気管ステントを初めて適用した。

まとめると、4Dプリンティングはパラダイムを転換し、思考を拡大し、未来への期待と興奮を呼び起こす準備が整っている。

2013年にスカイラー・ティビッツ教授が初めて4Dプリンティングの概念を発表して以来、その定義は多くの学者によって解釈され、様々な記述がなされ、コンセンサスに達することなく議論もなされてきた。4Dプリンティング技術が進化し続けるにつれ、その概念的な内容もより豊かになっていることは注目に値する。

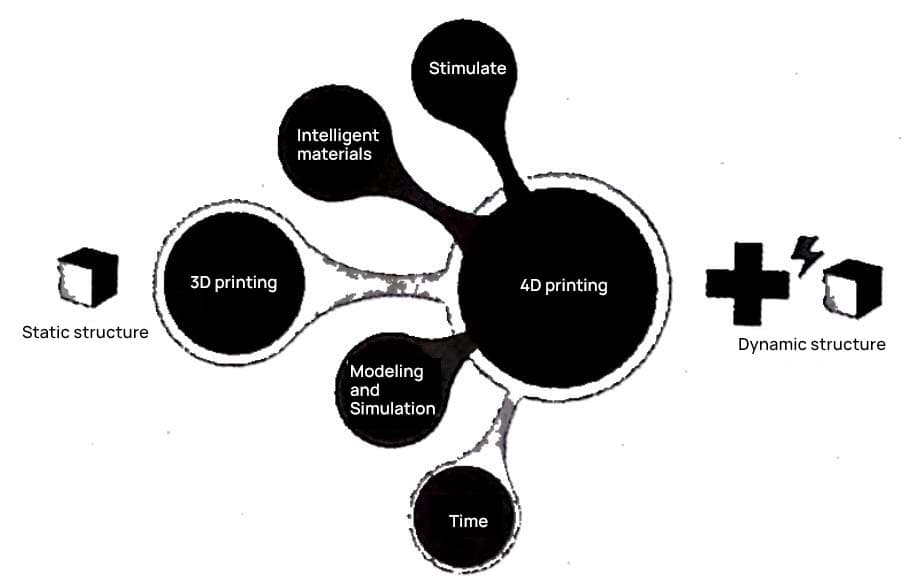

まず本書は、スカイラー・ティビッツ教授が説明する4Dプリンティングを包括的に解説している。4Dプリンティングは、積層造形における抜本的な転換を示す新しいプロセスであり、時間とともに変形する機能を備えたマルチマテリアルプリントや、プリントベッドから直接、ある形状から別の形状へと変化するカスタマイズされたマテリアルシステムを伴う。

この技法は、素材に直接組み込まれたパフォーマンス主導の機能性によって、アイデアから現実への合理的な道筋を提供する。

4Dプリンティングは、ユーザーのニーズや環境の変化に対応できる進化可能な素材の世界を垣間見る最初の一歩である。

この技術の核となるのは、機械、材料、幾何学的な「プログラム」という3つの重要な能力である。

スカイラー・ティビッツ教授は、3Dプリンティング(積層造形)とは根本的に異なるプロセスとしての4Dプリンティングについて解説する。4Dプリンティングでは、3Dプリンティングで製造された後、時間とともに進化し続ける、あるいはある形状から別の形状に変形する、進化可能なマルチマテリアルまたはカスタムマテリアルシステムが必要となる。

性能主導の機能を材料システムに直接組み込むことで、4Dプリンティングはコンセプトから現実への近道を提供する。4Dプリンティングの第4の次元は、時間の経過に伴う進化と表現することができ、3Dプリンティングによって作成された構造はもはや静的なものではなく、自律的に変形するようにプログラムできることを強調している。

4Dプリンティングには、ハードウェア、材料、幾何学的な "プログラミング "という3つの重要な技術がある。

スカイラー・ティビッツ教授が説明する4Dプリントのコンセプトを完全に理解するには、次のようなニュアンスを理解する必要がある:

いわゆる第4の次元とは、進化可能な材料システムの時間経過に伴う進化のことで、ティビッツ教授によれば、これは自己組織化に相当する。つまり、材料システムは、ソフトウェアで定義されたモデルに基づいて、設定された時間枠内で所望の形状に変化することができるということだ。

3Dプリンティングとの根本的な違いは、主に製造アプローチの変革にある。3Dプリンティングは、事前に設計された3次元モデルを必要とし、それに対応する材料を使用してそれを成形するのに対し、4Dプリンティングは、3次元モデルの設計を直接材料システムに組み込み、"設計 "から "物理的物体 "までのプロセスを合理化する。

ここでいう3つの主要技術は以下の通り:装置に関しては、従来の3Dプリンターをそのまま、あるいは若干の改良を加えて使用することができる。材料に関しては、通常、多相複合材料か、スマート材料や刺激応答性材料としても知られる進化可能な材料である。

所定の刺激(水への浸漬、熱、圧力、電気、光などへの暴露など)により、物理的または化学的特性(形状、密度、色、弾性、導電性、光学特性、電磁気特性など)を自律的に変化させることができる材料を指す。

現在の焦点は、主にフィラメント状の単鎖とシート状の薄い素材であり、次の研究目標は、より複雑な3次元構造を作り出すことである。

現在のところ、4Dプリンティングは特にフィラメント状の単鎖を印刷することに長けている。幾何学的プログラミング」については、上述の材料刺激と物理的特性との間の応答関係を指し、主な応答メカニズムは、印刷プロセス中または印刷後に印刷対象物内に局所的な特性ひずみ(またはミスマッチひずみ)を発生させることである。

スカイラー・ティビッツ教授と彼のセルフ・アセンブリー・ラボにとって、4Dプリンティングに使用する機器と材料はストラタシスが提供し、幾何学的な「プログラミング」はオートデスクの研究開発チームが提供する。彼らはまた、サイボーグと呼ばれる新しいソフトウェアを設計した。図8-5は、スカイラー・ティビッツ教授による4Dプリンティングの説明をより直感的に示したものである。

2014年、西安交通大学の李迪成教授は4Dプリンティングの簡潔な概念を提示した:つまり、3Dプリンティング技術で作られた構造体は、外部環境要因の刺激によって、時間とともに形状や構造を変化させることができる。4Dプリンティング技術が3Dプリンティングに加える付加的な次元は時間である。

このように、4Dプリンティングの最初のコンセプトは、単純に「3Dプリンティング+時間」と理解することができ、スマート材料による部品の経時的な形状変化に焦点を当てている。今後、4Dプリンティングの研究が深まるにつれ、そのコンセプトや本質がさらに高まると考えられる。

4Dプリンティングの重要な要素は、スマート素材である。1980年代後半、米国と日本の科学者は、自然界に見られるある種の能力に触発され、材料と構造の分野にインテリジェンスの概念を初めて導入し、スマート材料構造という革新的なアイデアを提案した。

インテリジェント構造または応答性構造としても知られるこれらのシステムは、センシングエレメント、アクチュエータ、関連する信号処理および制御回路を材料構造内に統合している。機械的、熱的、光学的、化学的、電気的、磁気的な刺激や制御に反応するように設計されている。

これらの素材は、荷重に耐えるだけでなく、認識、分析、加工、制御する能力を持ち、自己診断、自己適応、自己学習、自己修復といった多機能を提供する。

スマート材料構造は、力学、材料科学、物理学、生物学、電子工学、制御科学、コンピュータ科学、技術など幅広い分野を包含する、分野横断的なフロンティアである。世界中のこれらの分野の専門家の多くが、これらの分野の発展に積極的に取り組んでいる。

スマート材料には数多くの分類があり、その機能と組成に基づいて、形状記憶材料、電気活性ポリマー、圧電材料、電気粘性流体、磁歪材料に大別されるが、形状記憶材料が最も広く使用されている。

形状記憶材料には、形状記憶ポリマー(SMP)、形状記憶合金(SMA)、形状記憶ヒドロゲル(SMH)、形状記憶セラミックス(SMC)、形状記憶複合材料(SMC)などがある。

形状記憶ポリマー(SMP)は、形状記憶ポリマーとも呼ばれ、特定の条件下で初期形状を変化・固定し、熱、電気、光、化学的誘導などの外部条件による刺激で元の形状に戻ることができる高分子材料である。

SMP技術は、最新の高分子物理学理論と高分子合成・改質技術を活用し、ポリエチレン、ポリイソプレン、ポリエステル、コポリエステル、ポリアミド、コポリアミド、ポリウレタンといった一般的な高分子材料の分子構造を分子設計・調整する。

これらの素材は、ある条件下(初期状態)で特定の形状を持ち、外部環境が変化するとその形状が変化したり固定されたり(変形状態)する。また、外部環境が特定の形で変化した場合、可逆的に初期状態に戻ることができ、初期状態を記憶し、変形状態を固定し、初期状態に戻るというサイクルが完成する。

SMPは、熱誘導性SMP、電気誘導性SMP、光誘導性SMP、化学誘導性SMPなど、反応する刺激の種類によって分類される。

熱誘起SMPは、室温以上で変形し、長期保存中に変形を固定することができる。特定の応答温度まで加熱すると、部品はすぐに初期形状を回復する。

これらのポリマーは、医療機器、発泡プラスチック、シートクッション、光情報記録媒体、警報器など、ヘルスケア、スポーツ、建築、包装、自動車、科学実験など様々な分野で広く使用されている。

すなわち、成形品の形状を保持する固定相と、温度変化により軟化・硬化する可逆相である。固定相は元の形状を記憶・復元する役割を担い、可逆相は製品の形状変化を可能にする。

固定相の構造的特徴に基づき、熱誘起SMPはさらに熱硬化性と熱可塑性のカテゴリーに分けられる。さらに、いわゆる「冷間変形成形」形状記憶ポリマーがあり、これはある種の熱可塑性樹脂を温度T以下で冷間加工して高い弾性変形を実現し、その後冷却して変形状態を得るものである。

温度T以上で再加熱した場合gまた、素材は元の形状に戻ることができる。

電気誘起SMPは、熱誘起形状記憶ポリマー材料と、導電性カーボンブラック、金属粉末、導電性ポリマーなどの導電性物質との複合材料である。その記憶メカニズムは、熱誘起形状記憶ポリマーと同じである。この複合材料は、電流から発生する熱を利用してシステムの温度を上昇させ、形状回復を誘導する。

そのため、導電性と優れた形状記憶機能を併せ持ち、主に電子陰極線管や電磁波シールド材などの電子機器、通信機器、計測機器に使用されている。

光応答性SMPは、ポリマーの主鎖と側鎖に特定のフォトクロミック基(PCG)を組み込んでいる。紫外線を照射すると、PCGは光異性化反応を起こし、分子鎖の状態が大きく変化する。

巨視的に見ると、この材料は光による形状変化を示す。光照射が停止すると、PCGは可逆的に反応し、分子状態と材料が元の形に戻る。このような材料は、印刷、光記録、光駆動分子弁、薬物放出制御システムなどに利用されている。

化学的に誘導されたSMPは、周囲の媒体の変化によって活性化され、材料の変形や形状回復を可能にする。一般的な化学的刺激には、pH変化、イオン交換平衡、キレート反応、相転移、酸化還元反応などがある。

これらの材料には、フィルム状の部分ケン化ポリアクリルアミド、ポリビニルアルコール、ポリアクリル酸混合物などがあり、タンパク質や酵素の分離膜、化学エンジンなどの特殊な分野で使用されている。

形状記憶合金(SMA)は、2つ以上の合金から成る材料である。 金属元素 は、熱弾性マルテンサイト相変態とその逆変態によって形状記憶効果(SME)を示す。

SMAは形状記憶材料の中で最高の形状記憶性能を発揮します。熱弾性 マルテンサイト一旦形成された自由エネルギーは、温度が下がるにつれて増加し続け、加熱されると減少し、完全に可逆的なプロセスで消失する。自由エネルギーの差が相変態の駆動力として働く。

SMAはその変形特性から3つのクラスに分類される:

一方向性形状記憶効果:SMAは低温で変形し、加熱すると元の形状に戻るため、加熱時にのみ形状記憶効果を発揮する。

双方向形状記憶効果:ある種の合金は、加熱すると高温相の形状に戻り、冷却すると低温相の形状に戻る。

完全な形状記憶効果:加熱すると、材料は高温相形状を回復し、冷却すると、形状は同じだが向きが反対の低温相形状に変化する。

現在までに50種類以上の形状記憶効果を持つ合金が発見されている。1969年には、ニッケルチタン合金の形状記憶効果が初めて工業的に応用され、ユニークなパイプ継手装置が誕生した。

ニッケル-チタン合金に他の元素を加えることにより、ニッケル-チタン-銅、ニッケル-チタン-鉄、ニッケル-チタン-クロムなどの新しいニッケル-チタン系形状記憶合金がさらに開発・研究された。さらに、銅-ニッケル系、銅-アルミニウム系、銅-亜鉛系、鉄系合金(Fe-Mn-Si系、Fe-Pd系)などの形状記憶合金もある。

SMAは、航空宇宙、機械電子、生物医学工学、橋梁建設、自動車産業、日常生活など、さまざまな分野で広く使用されている。

ハイドロゲルは親水性の高い三次元網目ゲルの一種で、水中で急速に膨潤し、膨潤状態で溶解することなくかなりの量の水を保持することができる。吸水性は架橋度と密接な関係があり、架橋度が高いほど吸水性は低くなる。ハイドロゲルは、外部刺激に対する応答性に基づいて、従来のハイドロゲルと環境応答性ハイドロゲルに分類することができる。

従来のハイドロゲルは、温度やpHのような環境変化に敏感ではない。高分子の架橋を変化させることで適応し、水を取り込んだり放出したりする(刺激を与える)ことで、収縮と膨張を実現し、構造転移を促進する。

一方、環境応答性ハイドロゲルは、外部環境のわずかな変化や刺激(温度、pH、光、電気、圧力など)を感知し、物理的・化学的特性を大きく変化させ、さらには急激な変化でも応答することができる。これらのハイドロゲルの特徴は、環境因子に反応して膨潤挙動が顕著に変化することである。

これら2種類のハイドロゲルの異なる応答メカニズムに基づき、形状記憶ハイドロゲルが開発され、センサーや制御スイッチなどとして使用できるようになった。

SMCは、以下の点でSMPやSMAとは異なる形状記憶効果を示す:第一に、SMCは変形容量が小さい。第二に、SMCは形状記憶と回復の各サイクルで様々な程度の不可逆的変形を経験し、サイクル数が増えるにつれて累積変形が大きくなり、最終的に亀裂の形成に至る。

SMCは形状記憶効果の発生メカニズムに基づいて、粘弾性形状記憶セラミックス、マルテンサイト相変態形状記憶セラミックス、強誘電性形状記憶セラミックス、強磁性形状記憶セラミックスに分類することができる。

粘弾性形状記憶セラミックスには、酸化コバルト、酸化アルミニウム、炭化ケイ素、窒化ケイ素、雲母ガラスセラミックスなどがある。これらの材料は、ある温度まで加熱されると、荷重を受けて変形し、外力によって変形が維持される。冷却後、特定の温度まで再加熱すると、セラミックの変形は元の状態に回復する。

研究によると、粘弾性形状記憶セラミックスは、結晶構造とガラス構造の2つの構造を持ち、形状回復を促す弾性エネルギーはこれらの構造の一方に蓄えられ、変形は他方で起こることが示唆されている。

のようなマルテンサイト系形状記憶セラミックスである。2BaTiO3KNbO3PbTiO3は、主にエネルギー貯蔵アクチュエーター素子や特殊機能材料に採用されている。

強誘電体形状記憶セラミックスとは、外部電界によって配向が変化し、形状記憶特性を示すセラミックスのことである。強誘電体形状記憶セラミックスの相領域には、常誘電体、強誘電体、反強誘電体があり、常誘電体-強誘電体、反強誘電体-強誘電体などの相転移型があります。

これらの相転移は、電界によって、あるいは極性磁区のスイッチングや再配向によって誘導することができます。強誘電体形状記憶セラミックスは、形状記憶合金に比べて変形が小さいものの、応答時間が速いのが特徴です。

また、常磁性-強磁性、常磁性-反強磁性、あるいは秩序状態から無秩序軌道状態への可逆的な転移を起こすこともあり、通常、回復可能な格子変形を伴う。

4Dプリンティングによって製造される物体は、適応能力と自己修復能力を持つスマート製品である。ファッション、家具、建築だけでなく、人工組織や臓器、医療機器、自動車輸送、精密機械、航空宇宙、防衛産業など、さまざまな分野で広く応用されている。ここでは7つの具体的な応用例を紹介する:

2007年にアメリカで設立されたナーヴァス・システムは、ジェシカとジェシーによって設立された。ジェシカはマサチューセッツ工科大学(MIT)の卒業生で、スカイラー・ティビッツ教授と同じ大学で建築学の学位を取得している。2014年、4Dプリンティングによって、特殊な生地を使ったドレスの制作を開始した。ドレスは図8-6に示すように、2,279個の三角形と3,316個のヒンジポイントからなる格子構造で構成されている。

三角形と蝶番の間のテンションが着用者の体型に合わせて調節されるため、体重が変化してもドレスがフィットする。このドレスはフィッティングの問題を解決するだけでなく、着用者の体型にも適応する。このドレスはSLS 3Dプリンティング技術で作られ、プリント後に未焼結のパウダーが脱落することで、繊維が連結した構造になっている。

ナーバスシステムはまた、ユーザーが自分の体の3Dスキャンを行い、生地のサイズと形を選び、ユニークな4Dプリントドレスを仕立てられるアプリケーションも開発した。現在、この4Dプリントドレスは4つの美術館やギャラリーに永久収蔵されている。

2017年、NASAジェット推進研究所のRaul Polit Casillas率いる研究チームは、図8-8に示すように、4D印刷技術を用いた折り畳み可能な金属布の作成を報告した。この布は、図8-9に描かれているように、前面に小さな銀色の金属四角形、背面に黒色の金属ワイヤーが織り込まれている。

この構造は、外部からの衝撃に耐える能力を大幅に向上させ、宇宙船や宇宙飛行士の宇宙服の表面への応用にも便利に設計されている。この構造体は、光を反射し(金属製の四角い面)、熱を吸収する(金属製のワイヤー面)ことができ、物理的な耐衝撃性、布のような折り畳み能力、鋼鉄のような引っ張り強度、強い光の屈折、受動的な熱管理という5つの能力を包含している。

受動的な熱管理により、宇宙船は外部環境との温度差を最小限に保つことができ、この素材がカバーとして使用される場合、動的平衡が達成される。

NASAは、この金属布が、折り畳み式で形を変えられる大型アンテナ、寒冷で氷の惑星/月を訪れる宇宙船の断熱材、柔軟な宇宙飛行士の隔離マット、宇宙船の小型隕石シールド、宇宙服など、さまざまな分野で利用されることを期待している。

さらに、この革新的な素材は、氷に覆われた月や惑星で航空機に使用することができ、粗い惑星表面に適合する折り畳み可能な「足」を作り、特定の物理的損傷を回避し、サンプル収集を容易にするのに役立つ。

2016年3月28日、第4軍医大学付属唐都病院の胸部外科医は、最先端の4Dプリンティング技術を用いて、気管気管支内結核による気管軟化症患者の苦痛を軽減した。罹患した気管セグメントは切除可能な最大長を超えており、切除は不可能であった。

従来のステント留置術では、痰が出にくいなどの合併症を引き起こす可能性があった。国際的には、ミシガン大学が『ニューイングランド・ジャーナル・オブ・メディシン』誌で同様の症例を報告している。この症例では、左の気管支疾患が1~1.5cmしかない患者に対して、専門家が外付けのステント吊り下げをデザインしたが、この患者には気管に6cmの病変があり、より大きな困難をもたらした。

疾患の特徴を慎重に分析した後、唐都病院胸部外科の李暁飛医師、黄麗軍副院長、王磊医師は、第4軍医大学3Dプリンティング研究センターの曹庭生教授、楊官英医師と共同で、3Dプリンターで気管モデルを作成した。

徹底的な評価の結果、彼らはステント体外吊り上げ手術に踏み切った。彼らはまた、西安交通大学の何建康教授のチームと提携して、図8-10に示すように、この患者のために4Dプリントした生分解性気管ステントをオーダーメイドした。

4Dプリントした生分解性気管ステントを用いて弱くなった気管を包んで縫合し、潰れた気管を支え、狭くなった気道を開いた。図8-11に示すように、患者および家族との術前コミュニケーションを徹底した。

手術は成功し、患者は術後順調に回復した。

ステントの分解期間は、バイオマテリアルの種類と分子量をコントロールすることで調節可能で、2~3年かけて徐々に分解して体内に吸収されるため、患者はステントを除去するための再手術の痛みを免れることができる。

この手術は国際的にも初めてのもので、気管の極めて細長い軟らかい部分に外部ステントを吊り下げるというものだった。さらに同年9月、第4軍医大学西京病院の医師たちは、西安交通大学の何建康チームとチームを組んだ。

同様の4Dプリント吸収性気管ステントを使用して、重度の両側気管支狭窄を伴う複雑な先天性心疾患を患う生後5ヵ月の乳児にステント懸垂手術を行い、治癒に成功した。

2019年、ハルビン工科大学のLiu Liwu教授は、ハルビン医科大学第一付属病院の臨床専門家と共同で、形状記憶ポリ乳酸マトリックスにFe3O4磁性粒子を組み込んだ。彼らは、カスタマイズ可能な生分解性SMPオクルーダーを設計し、4Dプリントした。

また、図8~12に示すように、4Dプリンターで作製したSMPオクルーダーのin vitroでの実現可能性実験を行い、その展開プロセスの簡便さを検証した。SMPオクルーダーは、カテーテルを通してスムーズに包装、送達、放出することができ、展開プロセスは16秒以内に完了した。

2013年に開催されたIEEE International Conference on Robotics and Automationで、ハーバード大学工学部応用科学科生物学的触発工学研究所のサミュエル・M・フェルトンは、4Dプリンティング技術を使って作られたロボット自己組織化システムを紹介した。

高い構造性能、自動化、知能化が要求されるロボット工学の分野では、形状記憶ポリマーを組み合わせるとしばしば驚くべき効果が見られるが、ロボット自己組織化システムは特に重要である。この4Dプリンティング自己組織化システムは、剛性のある平面材料とSMPを融合させ、外部からの刺激により、順次折り畳み、角度制御、スロット動作を実現する。

図8-13(a)は、4Dプリントされたロボット自己組織化システムを備えたワーム状ロボットを示しており、適切な電流の下で動く機能的な形態に折り畳むことができる。図8-13(b)は、同じワーム状ロボットが2µm/sの速度で自走する様子を示している。このような自己組織化ロボットは、材料費、加工費、輸送費を削減でき、限られた領域の探査に有望である。

2017年、マサチューセッツ工科大学のZhao Xuanhe教授は、3Dプリンティングプロセスを使って湿度不活性材料に遺伝的に制御可能な微生物を付着させ、不均一な微生物密度の多層構造を持つバイオハイブリッドフィルムを作成した。このバイオハイブリッドフィルムは、生きた細胞の吸湿性と生物発光性を利用して、環境の湿度勾配に数秒で反応することができる。

図8-14に描かれているように、多層構造の形状と生物発光の強度を可逆的に変化させ、高湿度環境下で開いた通気性のフラップを形成する。このバイオハイブリッドフィルムは、図8-15に示されるように、湿度感受性スポーツウェアに加工され、運動体験を向上させた。

この多層構造の成膜は、湿度に敏感なスマート材料の積層造形であるため、この3Dプリンティングプロセスは4Dプリンティングとも呼ばれる。

2020年、ジョージア工科大学のH・ジェリー・チー教授の研究チームは、大きな変形と高弾性率が可能な自己変形構造を設計・製造する方法を実証した。彼らは、溶媒、光重合性樹脂、ガラス短繊維、ガス状シリカの体積分率が高い複合インクを用いたマルチマテリアルDIWプロセスを用いて、設計された構造体を印刷した。

印刷中、ガラス繊維はノズルを介したせん断誘起配向によって整列し、高度に異方的な機械的特性が得られた。その後、溶媒を蒸発させ、配向したガラス繊維を平行方向と垂直方向の両方で異方的に収縮させた。その後のポストキュア工程により、複合材料の剛性は約300MPaから約4.8GPaへとさらに向上した。

図8-16に示される印刷と変形のプロセスは前述の通りである。形状変化に及ぼす溶媒、繊維含有量、繊維配向の影響を予測するため、有限要素解析モデルを開発した。

その結果、異方的な体積収縮がアクティブヒンジとして働き、大きな変形と高い弾性率を持つ複雑な構造の自己変形を可能にすることが確認された。これらの構造は、耐荷重性能を有する軽量構造への応用の可能性を示している。