5軸加工のパワーと精度に興味をお持ちですか?このブログでは、この高度な製造技術の基礎について深く掘り下げていきます。機械工学のエキスパートが、5軸加工が業界を大きく変えるコンセプト、プロセス、メリットを解説します。このテクノロジーが、比類ない精度と効率で複雑なパーツを製造する方法にどのような革命をもたらしているのか、知識を深めましょう。

5軸加工とは、切削工具や工作物を5つの軸に沿って同時に動かすことができる高度なCNC技術のことである。この高度な機能により、切削工具は事実上あらゆる角度から加工物に接近することができ、非常に複雑で精密な部品の製造が容易になります。

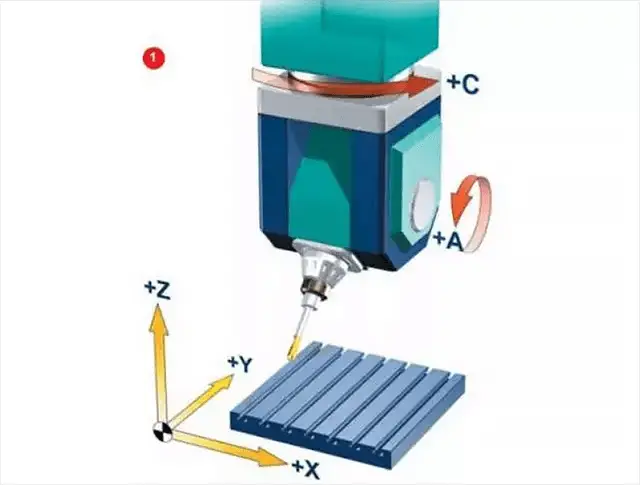

5軸加工システムにおける5つの移動軸は以下の通りである:

特定の構成によっては、A軸やB軸の代わりにC軸(Z軸周りの回転)を利用する機械もある。

A軸とB軸に沿った回転運動が組み込まれたことで、機械の能力が大幅に向上した。この追加された柔軟性は、いくつかの重要な利点をもたらします:

同時5軸加工は、先進的な製造業における最先端のアプローチであり、加工プロセス中に5軸すべてを同時に動かすことを特徴としています。従来の3軸システムやインデックス5軸方式とは異なり、この技術は連続的な多軸移動を容易にし、シームレスで途切れのないカッティングパスを実現します。

この洗練された方法は、作業全体を通してワークに対する切削工具の角度位置を正確に制御することで、非常に複雑な形状の部品を非常に厳しい公差で製造することを可能にします。工具の向きを継続的に調整することで、最適な切削条件を実現し、工具の衝突リスクを大幅に低減し、複数回のセットアップの必要性を排除します。

同時5軸加工の主な利点の1つは、より短く剛性の高い工具を使用できることです。工具のオーバーハングを減らすことで、振動を最小限に抑え、優れた仕上げ面と寸法精度の向上につながります。さらに、工具がワークとの最適なかみ合いを維持できるため、サイクルタイムを短縮し、全体的な生産性を向上させることができます。

同時5軸加工の導入は、製造能力の限界を押し広げ、精度の向上、比類のない柔軟性、効率の改善など、数多くのメリットをもたらします。これにより、従来の加工方法では困難または不可能であった、複雑な自由曲面、深い空洞、アンダーカットを持つ複雑な部品の製造が可能になる。この技術は、航空宇宙、医療機器製造、高精度の金型製造など、幅広い分野で応用されている。

5軸加工は、金属加工に比類のない柔軟性と精度を提供する多方向の動きを採用することにより、切削工程に革命をもたらします。この高度な技術では、従来のリニアX、Y、Z軸に加え、回転A、B軸の5軸で同時に動作する切削工具を使用します。この拡張された可動範囲により、従来の3軸システムでは困難または不可能であった複雑な形状の効率的で正確な加工が可能になります。

5軸加工における切削工程の主な側面は以下の通りである:

5軸マシニングセンタにおけるフライス加工は、複雑で高精度な形状の作成を容易にする、多様で洗練された技術を包含しています。これらの高度な加工は、主にコンピュータ数値制御(CNC)マシンで実行され、卓越したレベルの精度、再現性、作業効率を保証します。5軸加工で最も一般的なフライス加工には、次のようなものがあります:

輪郭加工:この工程では、あらかじめ定義された幾何学的経路に沿って正確に切削するため、シームレスな表面仕上げが得られ、加工後の作業の必要性が大幅に減少します。工具は部品の輪郭に沿って動くため、工具の交換を最小限に抑えながら、複雑な曲面や入り組んだ形状を加工することができる。

インデックス加工:この技術は、特定の角度間隔で切削工具を戦略的に配置することを可能にします。あらかじめ決められた位置にパーツや工具を回転させることで、複雑な形状の加工を非常に高い精度で行うことができます。この手法は、複数の平坦面を持つパーツや、異なる角度からの加工が必要なフィーチャーに特に効果的です。

同時5軸加工:この高度なプロセスでは、切削工具とワークピースの両方が5軸すべてにわたって同時に動きます。この同期動作により、非常に複雑で詳細なパーツを優れた仕上げ面と精度で加工することができます。同時5軸加工は、従来の3軸加工では不可能であったり、非常に非効率的であった、彫刻のようなサーフェス、深いキャビティ、アンダーカットの加工に優れています。

スパイラルフライス加工:この特殊な技術では、工具がらせん状の軌跡を描くため、円筒形状やヘリカル形状の作成、ポケットの効率的な粗加工に最適です。スパイラルフライス加工は、加工時間を大幅に短縮し、仕上げ面精度を向上させることができます。

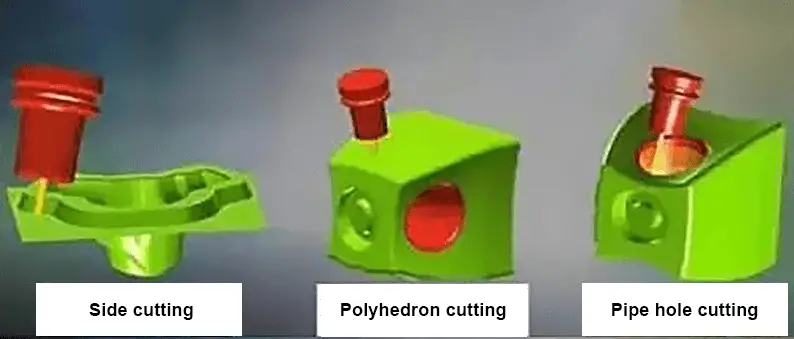

切りくずのフライス加工:切削工具の側面を使用して表面に沿って材料を除去するユニークなプロセス。この方法は、罫書きのあるサーフェスの加工に特に効果的で、従来のポイントフライス加工に比べてサイクルタイムを劇的に短縮することができる。

これらのフライス加工は、いずれも5軸マシニングセンタの能力をフルに活用し、これまでにない複雑さ、精度、効率を備えたコンポーネントの製造を可能にします。適切なフライス加工方法の選択は、特定の部品形状、材料特性、および希望する仕上げ面によって異なり、最適な結果を得るためには、多くの場合、これらの技術を組み合わせる必要があります。

複雑な5軸加工には、加工中にワークが正確に位置決めされ、確実に保持されるようにするための高度なセットアップが必要です。5軸マシニングセンターで一般的に使用されるセットアップには、次のようないくつかの種類があります:

5軸加工を真に理解するためには、まず5軸工作機械とは何かを理解する必要がある。5軸加工とは、その名が示すように、X、Y、Zの一般的な3つの直線軸に2つの回転軸を加えたものである。

2つの回転軸(A軸、B軸、C軸)は、さまざまな製品の技術要件を満たすために、異なる動作モードを持っています。

工作機械メーカー 5軸加工ツールの機械設計におけるさまざまな要件を満たすために、新しいモーションモードの開発に継続的に取り組んでいます。

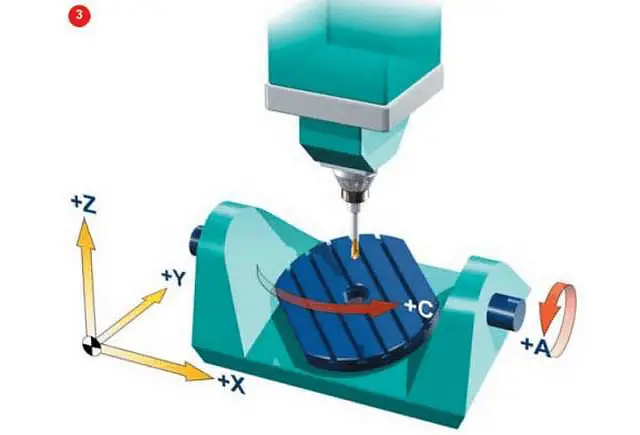

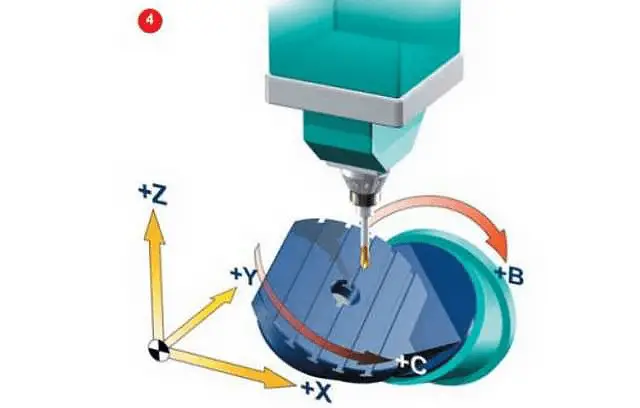

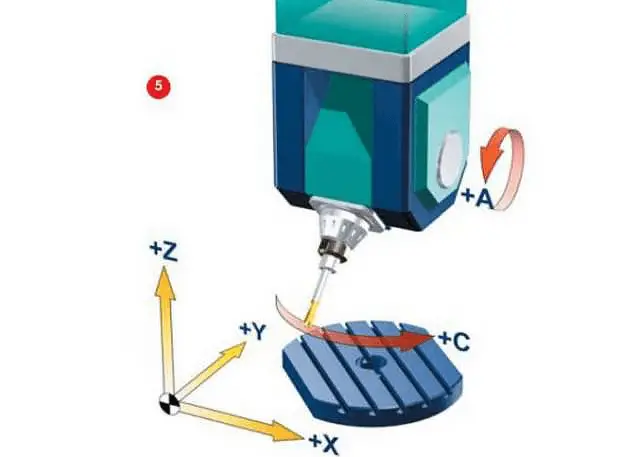

結論として、現在市販されている5軸工作機械にはさまざまな種類がある。その機械構造は様々であるが、主な形態は以下の通りである:

2つの回転座標が工具軸の方向を直接制御(二重振り子ヘッド形状)

2つの座標軸は工具の上部にあるが、回転軸は直線軸に対して垂直ではない(ヌテート・スイングヘッドの形状)

2つの回転座標が空間の回転を直接コントロールする(ダブル・ターンテーブル形式)

2つの座標軸は作業台上にあるが、回転軸は直線軸に垂直ではない(ヌタテ作業台形式)

2つの回転座標、1つは工具に作用し、もう1つは工作物に作用する(1つのスイングと1つの回転形態)

*用語 回転軸が直線軸に垂直でない場合、それは "ナット形 "の軸とみなされる。

5軸工作機械を理解したところで、次はその動きを掘り下げてみよう。

しかし、このように多様な工作機械構造を持つ工作機械は、加工中にどのようなユニークな特性を発揮するのだろうか?

従来の3軸工作機械と比較して、どのような利点がありますか?

それでは、5軸工作機械の見どころを見ていこう。

5軸工作機械の特徴といえば、従来の3軸工作機械との比較が重要だ。

生産現場では3軸加工機が一般的で、縦型、横型、ガントリー型などがある。

一般的な加工方法としては、エンドミルカッターによるエンドカット加工やサイドカット加工、ボールノーズカッターによるプロファイル加工などがある。

しかし、どのような形態や方法であっても、共通する特徴は、加工中、工具軸の方向が変わらないことである。

工作機械は、X、Y、Zの3つの直線軸の補間を通じてのみ、空間直交座標系における工具の移動を実現できる。

そのため、ある製品を前にすると、低効率、表面品質の悪さ、さらには加工不能といった3軸工作機械の欠点が露呈する。

3軸CNC加工機と比較して、5軸マシニングセンタには次のような利点がある:

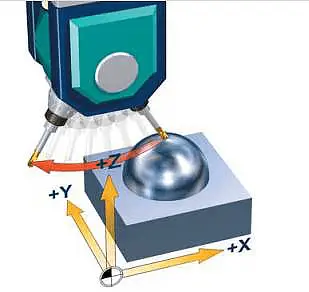

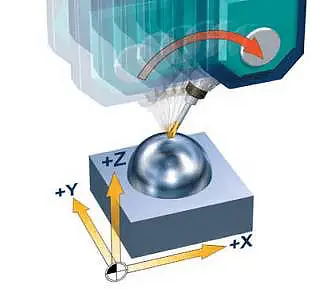

図に示すように、左の3軸切断モードでは 切削工具 がワークの先端やエッジに移動すると、切削条件は徐々に悪化する。

最良の切断状態を維持するためには、テーブルを回転させる必要がある。

不規則な平面を完全に加工するには、ワークテーブルを異なる方向に何度も回転させなければならない。

5軸工作機械は、ボールエンドミルの中心点の線速度がゼロになる事態も防ぐことができ、その結果、表面品質が向上することがわかる。

上図に示すように、インペラ、ブレード、ブリスクなどの航空宇宙分野の部品では、3軸装置では干渉のために加工要件を満たすことができない。

5軸加工ツールはこの要求を満たすことができる。

さらに、5軸工作機械は加工に短い工具を使用することもでき、システムの剛性を高め、必要な工具の数を減らし、特別な工具を必要としない。

企業経営者にとっては、5軸工作機械を使用することで、工具費用の節約につながる。

上の図からわかるように、5軸マシニングセンタはベンチコンバージョンを減らし、加工精度を向上させることもできる。

実際の加工では、クランプは1回で済むため、精度の保証が容易になる。

さらに、加工チェーンの短縮と5軸マシニングセンターの設備台数の削減により、治具の数、作業場面積、メンテナンス費用も削減された。

つまり、より効率的で高品質な加工を実現するために、より少ない治具、より少ない作業場スペース、より低いメンテナンスコストで済むのです!

図に示すように、5軸工作機械は工具のサイドエッジを通して切削を行うことができ、その結果、加工効率が向上する。

5軸の完全な加工能力 CNCマシン ツールは生産工程を大幅に短縮し、生産管理と計画を合理化する。

その利点は、工程を分散させた従来の方法に比べて、より複雑なワークピースでますます明らかになる。

航空宇宙産業や自動車産業の企業にとって、新製品の開発にはしばしば以下が含まれる。 複雑な形状 と高精度が要求される。

このような場合、高い柔軟性、精度、完全な加工能力を持つ5軸CNCマシニングセンターを使用することで、複雑な部品の加工における精度とサイクルの問題に効果的に対処することができる。

その結果、開発サイクルが大幅に短縮され、新製品開発の成功率が向上する。

しかし、5軸加工機は、工具姿勢制御、CNC、CAMプログラミング、後加工に関して、3軸加工機よりも複雑であることに注意する必要がある。

さらに、真の5軸と偽の5軸の問題も考慮しなければならない。真の5軸と偽の5軸の区別は、RTCP機能の有無にある。

RTCPとその製造方法、適用方法についてよりよく理解するために、工作機械の構造とプログラミングの後処理について掘り下げてみよう。

RTCPはRotated Tool Center Pointの略で、高品位な5軸加工には欠かせない要素です。 CNCシステム.ツールチップフォロー機能としても知られています。

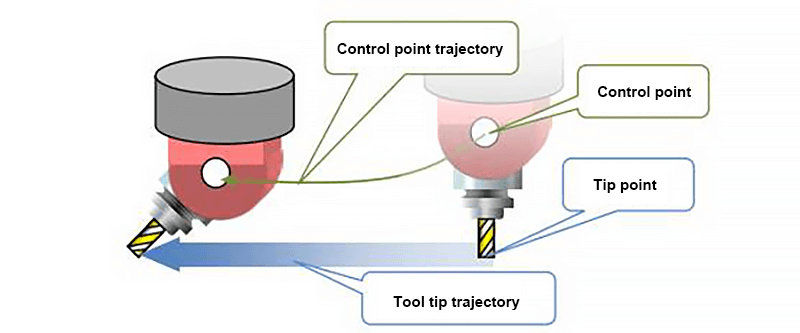

5軸加工では、工具の回転運動によって工具先端の動きが追加され、これが尖点の軌跡と工具とワークの間の姿勢に影響を与える。

ツールチップが所定の軌跡をたどるようにするには、CNCシステムが制御点を自動的に修正しなければならない。

同じ技術がTCPM、TCPC、RPCPと呼ばれることもある。これらの名称はRTCPと意味が似ているが、主な違いは技術の適用方法にある。

RTCPとは、特に二重振り子ヘッド構造において、振り子ヘッドの回転中心点を補正するために適用することを指す。

一方、RPCPのような機能は主にダブルロータリテーブル機で使用され、ワークの回転によって生じる直線軸座標の変化を補正する。

要するに、これらの機能は、工具の中心点と工具とワーク表面の実際の接触点を変えないことを目的としている。

本稿では、このような技術を総称してRTCP技術と呼ぶ。

RTCP機能の起源

数年前、5軸工作機械が市場に普及し始めた頃、工作機械メーカーはRTCPのコンセプトを大々的に宣伝した。

当時、RTCP機能は技術のための技術であり、どちらかといえばマーケティングツールだった。

しかし現実には、RTCP機能は優れた技術であるだけでなく、顧客に利益をもたらし、価値を生み出す貴重なツールでもある。

RTCP技術を搭載した工作機械(真の5軸工作機械とも呼ばれる)では、オペレータはワークとターンテーブル軸の位置合わせを慎重に行う必要がない。

その代わり、クランプするだけで工作機械が自動的にオフセットを補正するため、準備時間が大幅に短縮され、加工精度が向上する。

さらに、ツールチップの座標とベクトルが簡単に出力されるため、後処理が簡単になる。

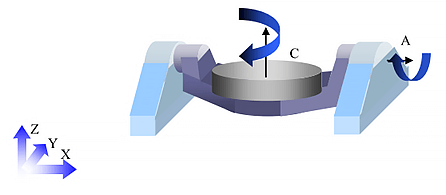

前述したように、5軸 CNC工作機械 主に、ダブルスイングヘッド、ダブルターンテーブル、または1スイング1回転構造という形がある。

以下では、ダブルターンテーブルハイエンド5軸CNCシステムを例に、RTCP機能の詳細について説明する。

5軸工作機械における第4軸と第5軸の定義:

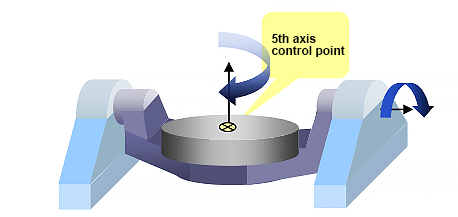

二重回転テーブル構造では、第4軸の回転が第5軸の姿勢に影響し、第5軸は第4軸上の回転座標となる。

ただし、第5軸の回転は第4軸の姿勢には影響しない。

よし、定義を理解した上で説明しよう。

図に描かれているように、工作機械の第4軸はA軸、第5軸はC軸と表示されている。

ワークはC軸のターンテーブル上に配置される。第4軸であるA軸が回転すると、A軸に設置されているC軸の姿勢に影響が出る。

ターンテーブル上に置かれたワークピースのツールセンター切削をプログラミングする場合、回転座標を変更すると、直線軸のX、Y、Z座標が変更され、相対的な変位が生じます。

この変位に対処するには、工作機械が補正を行う必要があり、ここでRTCP機能が活躍する。

では、工作機械はどのようにしてオフセットを補正するのだろうか?

それに答えるには、まずオフセットの原因を分析する必要がある。先に述べたように、直線軸の座標シフトは回転座標の変化によって引き起こされる。したがって、回転軸の回転中心を分析することが極めて重要である。

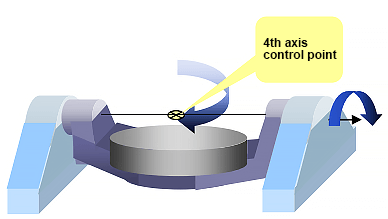

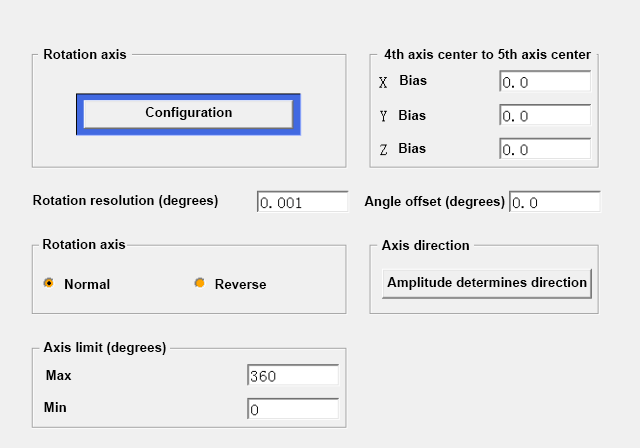

ダブルターンテーブル構造の工作機械では、C軸(第5軸)の制御点は、通常、工作テーブルの回転中心に位置する。

第4軸は通常、第4軸の中点を制御点として選択する。

5軸制御を実現するためには、CNCシステムは第4軸と第5軸の制御点の関係を知っていなければならない。

初期状態では、A軸とC軸の位置が0のとき、第4軸回転座標系では第4軸制御点が原点となり、第5軸制御点は位置ベクトル[U,V,W]で表される。

CNCシステムは、A軸とC軸の間の距離も認識する必要がある。

ダブル・ターンテーブル工作機械の場合、その例を添付の図に示す。

RTCP機能を持つ機械では、制御システムは常にプログラミングで指定された位置にツールセンターを保つように設計されていることがわかる。これは、プログラミングが機械の移動の影響を受けないことを意味する。

機械上でプログラミングする場合、機械の動きや工具の長さを考慮する必要はありません。工具とワークの相対的な動きに集中するだけです。あとはジョブ・コントロール・システムが処理します。

例えば、こうだ:

図に示すように、RTCP機能がない場合、制御システムは工具長を無視する。

その結果、工具はシャフトの中心を中心に回転し、先端がその位置から外れて固定されなくなる。

図に示すように、RTCP機能が作動すると、制御システムは工具の方向を調整するだけで、工具先端の位置は一定に保たれる。

X軸、Y軸、Z軸に沿った必要な補正は自動的に計算される。

RTCPを持たない5軸工作機械やCNCシステムにおける直線軸座標オフセットの問題については、中国の多くの5軸CNC工作機械やシステムが「偽5軸」とみなされていることは注目に値する。

RTCP機能を持たない工作機械を指す。偽5軸でも5軸連動が可能なため、外観や5軸連動の有無では判断しない。

偽5軸の主な違いは、本物の5軸RTCPアルゴリズムがないことです。つまり、偽5軸のプログラミングは、スピンドルのスイング長と回転テーブルの位置を考慮しなければなりません。

これは、偽の5軸CNCシステムと工作機械をプログラミングに使用する場合、CAMプログラミングと後処理技術を活用してツールパスを事前に計画する必要があることを意味する。

同じ部品に対して工作機械や工具を変更した場合、CAMプログラミングと後処理をもう一度行う必要がある。

偽5軸工作機械は、クランプ時にワークがワークテーブルの回転中心に位置することも保証しなければならない。

その結果、オペレーターはクランプと位置合わせにかなりの時間を費やすことになり、精度も保証されない。

インデックス加工にしても、偽の5軸は問題がある。

一方、真の5軸加工では、1つの座標系を設定し、1回のツールキャリブレーションを行うだけで、加工プロセスが完了する。

次の図は、NXポストプロセッシングエディタの設定を使用して、偽の5軸の座標変換を示す説明図です。

図に描かれているように、偽の5軸は、工作機械の第4軸と第5軸の間の中心位置関係を示すことによって、直線軸座標に対する回転軸の変位を補正する後処理技術に依存している。

X、Y、Z軸用に生成されたCNCプログラムには、アプローチポイントだけでなく、これらの軸で必要な補正も含まれている。

この方法は、処理精度の低下、効率の低さ、普遍的でないプログラム、高い人件費につながる。

さらに、工作機械ごとに回転パラメータが異なるため、個別の後処理ファイルが必要となり、生産に不都合が生じる。

偽の5軸プログラミングを変更することはできず、手動の5軸プログラミングはほとんど不可能である。

また、RTCP機能がないため、補正などの高度な微分5軸機能の使用にも制限がある。

結論として、5軸工作機械の選択は、真か偽かの問題ではなく、加工結果を得るための方法の問題である。費用対効果という点では、真の5軸工作機械がより現実的な選択肢である。

CNC技術

5軸CNCマシニングは、高度なコンピュータ数値制御(CNC)技術を活用し、5つの異なる軸に沿った正確な同時移動を編成します。この高度な制御システムにより、これまでにない柔軟性と効率で複雑な形状の加工が可能になります。リアルタイムのフィードバックループと適応制御アルゴリズムを統合することで、最新の5軸CNCシステムは、切削パラメータを動的に最適化し、工具の摩耗を補正し、熱膨張を調整することができます。このレベルの自動化は、人間の介入を最小限に抑えるだけでなく、プロセスの再現性を大幅に向上させ、セットアップ時間を短縮し、オペレーターによるエラーを事実上排除します。さらに、インダストリー4.0の原則を統合することで、CAMソフトウェア、デジタルツイン、生産管理システムとのシームレスな接続が可能になり、スマート製造の実践が促進されます。

加工精度

5軸加工の特徴はその卓越した精度にあり、最新鋭のシステムでは±0.0001インチ(±2.54マイクロメートル)という厳しい公差を達成することができます。このレベルの精度は、剛性の高い機械構造、高度なモーションコントロールシステム、熱補正技術の組み合わせによって実現されています。高精度のリニアスケールとロータリーエンコーダがリアルタイムの位置フィードバックを提供し、高度なエラーマッピングと補正アルゴリズムが幾何学的な不正確さを補正します。航空宇宙や医療機器製造など、最高の精度が要求される業界では、この精度により、複雑な形状、厳しい公差、優れた表面仕上げを持つ複雑なコンポーネントを、1回のセットアップで製造することができます。パーツをニアネットシェイプに加工できるため、二次加工の必要性が大幅に削減され、生産ワークフローが合理化され、全体的な製造コストが最小限に抑えられます。

工具中心点

5軸加工における工具中心点(TCP)管理は、加工プロセス全体を通して最適な工具位置と姿勢を確保する重要な技術です。高度なTCP制御アルゴリズムは、工具先端とワーク表面との相対位置を継続的に計算・調整し、複雑な同時動作中であっても一貫した切削条件を維持します。このダイナミック制御により、従来の3軸システムでは不可能であった複雑な輪郭、深いキャビティ、アンダーカットの加工が可能になります。最新の5軸加工機には、工具長測定システムや自動工具オフセット補正機能が搭載されていることが多く、工具の摩耗や交換があってもTCPの正確な位置決めが維持されます。先進的なシステムの中には、機械の動きをシミュレートしてツールパスを自動調整し、工具、ワークピース、機械コンポーネント間の潜在的な衝突を防止するリアルタイム衝突回避アルゴリズムを搭載しているものもあります。

航空宇宙産業

5軸加工は、航空機や宇宙船に不可欠な高精度で複雑なコンポーネントの製造を可能にする、航空宇宙産業の基盤技術です。この高度な加工技術は、タービンブレード、インペラ、機体構造部品などの複雑な形状を、比類のない精度と優れた仕上げ面で加工するのに優れています。同時5軸で切削工具を操作できるため、1回のセットアップで複合曲線やアンダーカットを効率的に加工でき、生産時間とエラーの可能性を大幅に削減できます。

さらに、5軸加工は、チタン合金、インコネル、その他の耐熱超合金など、航空宇宙用途で一般的なエキゾチックな材料を加工する場合に特に有用です。このような材料は、加工性の面でしばしば困難を伴いますが、5軸CNCマシンは、工具経路と切削戦略を最適化することで、安定した切削力を維持し、工具寿命を延ばし、航空宇宙認証に必要な厳しい公差を達成することができます。

防衛産業

防衛分野では、極めて高い精度、耐久性、過酷な運用条件下での性能を要求されるミッションクリティカルなコンポーネントを製造するために、5軸加工を活用しています。このテクノロジーは、製造に役立っています:

5軸加工は、防衛産業がこれらの高度なシステムに必要な厳しい公差と表面仕上げを達成することを可能にします。また、軽量でありながら堅牢な構造の製造を容易にし、軍用装備品の機動性と有効性を高めます。高硬度材料で複雑な形状を高精度に加工する能力は、防衛産業製品の機能性、信頼性、および性能を、厳しい状況下で確保するために極めて重要です。

運輸業界

輸送分野、特に自動車や高性能車の製造において、5軸加工は部品製造に革命をもたらしました。この技術は、燃費の改善、性能の向上、安全性の向上に貢献する軽量で高強度な部品の製造を可能にします。主な用途は以下の通り:

5軸加工で達成可能な優れた表面仕上げにより、多くの場合、二次的な仕上げ加工が不要になり、生産工程が合理化されます。さらに、このテクノロジーは、製造可能な設計(DFM)の原則の実施を容易にし、以前は製造が不可能であった、または実用的でなかった最適化された形状の部品を作成することを可能にします。この能力は、革新的な設計と製造効率が競争力にとって重要である、急速に進化するEV市場において特に価値がある。

切削工具

5軸加工において、切削工具は効率的で精密な製造に不可欠なコンポーネントです。工具材料の選択は、最適な性能と寿命を達成するために最も重要です。超硬合金や高速度鋼(HSS)は、その汎用性から依然として人気がありますが、サーメットやセラミック工具などの先端材料は、その優れた耐熱性と硬度から支持を集めています。

アルミニウムやチタンの加工には、耐摩耗性、熱安定性、化学的不活性に優れた工具が不可欠です。多結晶ダイヤモンド(PCD)工具は、その卓越した硬度と熱伝導性により、アルミニウム加工に優れており、高速切削と優れた仕上げ面精度を可能にします。チタン加工では、特に仕上げ加工において、高温でも切れ味を維持できる立方晶窒化ホウ素(CBN)工具が好まれることが多い。

工具コーティングは、性能と工具寿命を向上させる上で重要な役割を果たします。従来の窒化チタン(TiN)や窒化チタンアルミ(TiAlN)コーティングに加え、耐酸化性と靭性が向上したTiSiNやAlCrNのような多層コーティングの利用が増加しています。これらの高度なコーティングは、特に高速加工やドライ加工において、工具摩耗を大幅に低減することができます。

素材プロファイリング

5軸加工における正確な材料プロファイリングは、複雑な形状で一貫した結果を得るための基本です。インペラ、タービンブレード、医療用インプラントの製造は、最適な機能と性能を確保するための精密な形状プロファイルの必要性を例証しています。

アルミニウム合金、特に6000シリーズと7000シリーズは、その優れた加工性、高い強度対重量比、耐食性により、航空宇宙および自動車用途で広く使用されています。アルミニウムの5軸加工は、適切な切削ストラテジーとツールパスを採用することで、卓越した表面仕上げ(Ra < 0.8 μm)と厳しい公差(±0.025 mm)を達成することができます。

チタン、特にTi-6Al-4V合金は、熱伝導率が低く、化学反応性が高いため、5軸加工においてユニークな課題がある。熱蓄積と工具摩耗を軽減するために、高圧クーラント供給、トロコイド加工、可変螺旋エンドミルなどの戦略が採用されています。これらの技術により、工具寿命と部品品質を維持しながら、材料除去率を向上させることができます。

高度なCAMソフトウェアと5軸加工機の統合により、適応的な荒加工と滑らかな仕上げ加工ストラテジーを含む、高度なツールパス生成が可能になります。これらのアルゴリズムは、切削条件を最適化し、工具負荷を最小限に抑え、特に航空宇宙や医療部品で一般的な複雑な自由曲面の表面品質を向上させます。

表面品質の向上

5軸加工は、最小限のセットアップで複雑な形状を製造する能力により、表面品質を向上させる上で大きな利点を提供します。これにより、エラーのリスクを低減し、優れたパーツの完全性を確保します。連続的な5軸動作により、工具の向きを最適化し、切削工具とワークの接触角を一定に保つことができます。その結果、切り屑の負荷が均一化され、工具のたわみが減少し、最終的に寸法精度が向上した滑らかな仕上げ面が得られます。

高度なプローブ計測システムは、5軸加工で優れた加工面品質を実現する上で重要な役割を果たします。インプロセス計測と適応制御ストラテジーにより、サーフェスパラメータをリアルタイムでモニタリングし、偏差を検出して、即座に修正アクションを実行することができます。このクローズドループアプローチは、仕上げ面粗さを向上させるだけでなく、厳しい公差を確保し、スクラップ率を低減し、生産工程全体で一貫した品質を実現します。

生産性の向上

5軸加工は、生産性の面で従来の3軸加工を大きく上回る:

サイクルタイムの短縮:全5軸の同時動作により、複雑な加工を1回のセットアップで実行できるため、複数回のセットアップや工具交換に伴う非切削時間が大幅に短縮されます。これにより、複雑な部品のサイクルタイムを最大50%短縮することができます。

機械の汎用性の向上:最新の5軸マシニングセンタは、フライス加工、旋盤加工、穴あけ加工をシームレスに統合する複合加工機能を備えています。このプロセスの統合により、機械間の移動がなくなり、仕掛りが減少し、全体的な製造効率が向上します。

工具利用の最適化:切削工程全体を通して最適な工具噛み合い角度を維持できるため、工具の摩耗がより均等になります。これにより、工具寿命が最大30%延びるだけでなく、より短く剛性の高い切削工具の使用が可能になり、より高い切削速度と送りが可能になります。

部品精度の向上:5軸キネマティクスにより、1回のセットアップで複雑な形状を加工できるため、複数回のセットアップに伴う累積誤差を最小限に抑えることができます。このアプローチとオンマシンプローブおよびリアルタイム補正を組み合わせることで、複雑なコンポーネントの公差を±0.0001インチ(2.54マイクロメートル)まで厳しくすることができます。

さらに、高度なCAMソフトウェアと5軸加工機の統合により、トロコイド加工や高能率加工を含む高度なツールパス最適化が可能になります。これらの技術は、安定した工具負荷を維持しながら、材料除去率を最大化し、生産性と工具寿命をさらに向上させます。

フィクスチャーの革新

5軸加工の領域では、治具技術の進歩が生産プロセスに革命をもたらしました。機械加工中にワークを固定し、支持し、位置決めするための重要なシステムである固定具が大幅に改良されました。これらの技術革新により、マシニストはかつてない効率と精度で、ますます複雑化する形状やサーフェスに取り組むことができるようになりました。

固定具における画期的な開発は、先進的な真空システムの統合です。これらのシステムは、従来の機械的なクランプを使用することなく、ワークピースを確実に保持し、工具のアクセス性を劇的に向上させ、より積極的な切削戦略を可能にします。さらに、複合材料とトポロジーを最適化した設計の出現により、軽量化だけでなく、剛性と耐振動性も向上した治具が開発されました。この組み合わせは、セットアップ時間の短縮、生産率の向上、加工精度の向上をもたらします。

カッティングコンディションの傾向

5軸加工における切削条件の最適化は、優れた製品品質を実現する上で極めて重要な要素であり続けています。近年、データ駆動型のアプローチとインテリジェントなアルゴリズムが登場し、切削パラメータの選択と最適化に対する業界のアプローチを再構築しています。

5軸加工に革命をもたらす主な切削条件トレンドには、以下のようなものがある:

適応型切削ストラテジー:リアルタイムのモニタリングと機械学習アルゴリズムを活用したこれらの戦略では、瞬時の工具負荷、材料特性、部品形状に基づいて切削パラメータを動的に調整します。このアプローチは、工具の摩耗を減らし、振動を最小限に抑えるだけでなく、材料除去率と仕上げ面品質を同時に最適化します。

高度なツールパスによる高速加工(HSM):最新のHSMは、単に主軸回転数や送り速度を上げるだけではありません。切屑の負荷を一定に保ち、工具の噛み合い角度を最適化する高度なツールパス生成アルゴリズムを組み込んでいます。これにより、高硬度材や薄肉部品の加工においても、生産性の向上、加工面の品質向上、工具寿命の延長を実現します。

スプライン補間とAI駆動モーションコントロール:高度なスプライン補間技術と人工知能駆動型モーションコントロールシステムを組み合わせることで、よりスムーズで正確な工具運動が可能になります。5軸加工では、この組み合わせにより、高い送り速度を維持し、機械の振動を最小限に抑えながら、卓越した精度と仕上げ面精度を備えた複雑な自由曲面の加工が容易になります。

極低温および最小量潤滑(MQL)冷却戦略:これらの環境に優しい冷却方法は、5軸加工で人気を集めています。液体窒素を使用した極低温冷却と、正確に制御された量の潤滑剤を供給するMQLシステムは、特にチタン合金や耐熱超合金のような難削材の加工において、熱歪みを大幅に低減し、工具寿命を延ばし、切削速度の高速化を可能にします。

これらの最先端の進歩とトレンドを統合することで、5軸加工は製造能力のフロンティアを拡大し続けています。革新的な治具ソリューションと最適化された切削条件との相乗効果により、現代の製造業における効率性、精度、複雑性の新たなレベルが解き放たれ、さまざまな産業でますます洗練されたコンポーネントの生産への道が開かれています。