6061-T6アルミニウム合金と7075-T651アルミニウム合金の違いは何でしょうか?この記事では、これら2つの一般的な合金の特性、用途、主な違いについて掘り下げていきます。強度や硬度から耐食性や加工性に至るまで、それぞれの合金のユニークな特性がどのように異なる用途に適しているかを学びます。最後には、どのアルミニウム合金があなたの特定のニーズに最適であるかについて、十分な情報を得た上で決定することができるようになります。

機械設計では、アルミニウム合金を使用することがよくあります。例えば、6061-T6と7075-T651は、最も一般的に使用される2つのアルミニウム合金です。

軽量でありながら強度も高いため、高速プラットフォーム、航空機構造、自転車フレームなど、重量が重視される分野でよく使用されている。

6061-T6と7075-T651の違いは何か?6061-T6と7075-T651の違いは?7xxx「の意味は?また、"T6 "と "T651 "は何を示しているのか?

そういえば、アルミニウム合金の分類と命名法についても触れなければならない。

(1) 鍛造と 鋳造アルミニウム 合金である:

アルミニウム合金は、アルミニウムをベースに、金属の特性を持つ1~2種類の主な合金元素を加えたものであることはご存知の通りです。

ほとんどのアルミニウム合金では、アルミニウムの含有量は90%から96%の間であり、他の合金元素には銅、亜鉛、マンガン、マグネシウム、ケイ素などが含まれる。

アルミニウム合金は、製造工程の種類によって、鍛造アルミニウム合金とアルミニウム合金に分類される。 鋳造アルミニウム 合金である。

鍛造アルミニウム合金は、インゴットまたはビレットの形で製造され、圧延、押出、変形、絞りなどの様々な工程を経て、最終ユーザーが部品に加工できる合金を製造する。

アルミニウム合金の鋳造は 鋳造法 インゴット合金を製造する。

| 様々なグレードのアルミニウム錬合金 | ||||||

| グレード | メイン 合金元素 | 強化方法 | 強さ | 耐食性 | 加工性/成形性 | 接続/溶接性能 |

| 1xxx | 非合金(99% AI) | ひずみ硬化 | 5 | 1 | 1 | 3 |

| 2xxx | 銅 | 熱処理 | 1 | 4 | 4 | 5 |

| マンガン | ひずみ硬化 | 3 | 2 | 1 | 1 | |

| 4xxx | シリコン | 熱処理可能なマグネシウムを含むひずみ硬化マグネシウム | 3 | 4 | 1 | 1 |

| ファイブエックスエックス | マグネシウム | ひずみ硬化 | 2 | 1 | 1 | 1 |

| 6xxx | マグネシウム、ケイ素 | 熱処理 | 2 | 3 | 2 | 2 |

| 7xxx | ジンク | 熱処理 | 1 | 1 | 4 | 3 |

| 8xxx | リチウム、スズ | 熱処理 | ||||

| 様々なグレードの鋳造アルミニウム合金 | ||||||

| グレード | 主な合金元素 | 強化方法 | クラッキングの感度 | 耐食性 | 仕上げ性能 | 溶接性能 |

| 1xx.x | 非合金 (99% A) | ひずみ硬化 | — | 1 | 1 | 1 |

| 2xx.x | 銅 | 熱処理 | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | シリコン、マグネシウム、銅 | 熱処理 | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | シリコン | ひずみ硬化 | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | マグネシウム | ひずみ硬化 | 4 | 2 | 1-2 | 3 |

| 6xx.x | 何もない | 何もない | — | — | ||

| 7xx.x | ジンク | 熱処理 | 4 | 4 | 1-2 | 4 |

| 8xx.x | スズ、銅、ニッケル | 熱処理 | 5 | 5 | 3 | 5 |

| 注:数字のないセルは、特定できないままになっているか、要約が困難な場合が多い。レベル1は「非常に良い」、レベル5は「悪い」を表し、レベル2~4は中間の範囲に入る。 | ||||||

鍛造アルミニウム合金と鋳造アルミニウム合金。

鍛造アルミニウム合金は4%以下の合金元素を含み、鋳造アルミニウム合金は10%以上の合金組成を持つ。

合金元素の含有量が多いと延性が低下し、後の加工に支障をきたすからである。

したがって、実用的なエンジニアリングでは、一般的に使用されている6061、7075、5083、1100、さらにはAL-Li8090-T8771などの鍛造アルミニウム合金を使用するケースがほとんどです。

(2) 熱処理可能なアルミニウム合金と熱処理不可能なアルミニウム合金。

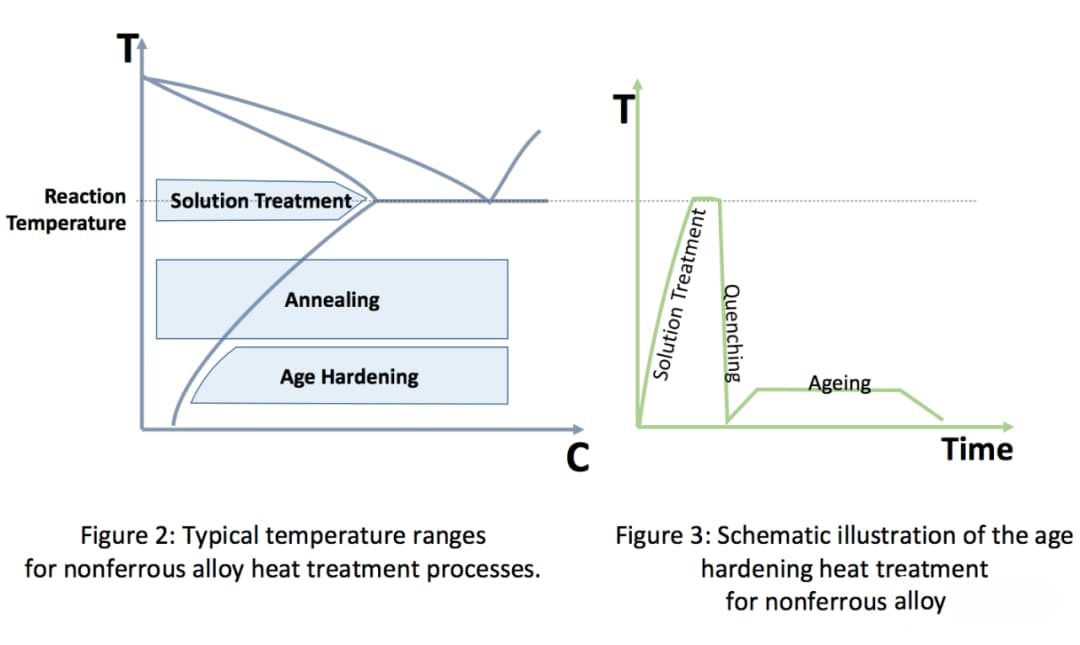

アルミニウム合金はまた、熱処理を受けることができるかどうかに基づいて、熱処理可能なカテゴリーと非熱処理可能なカテゴリーに分類することができる。熱処理可能なアルミニウム合金は、主要な合金元素(およびいくつかのマイナーな合金元素)が時効処理中に著しい固溶硬化および析出硬化をもたらすことに依存しており、その結果、アルミニウム合金の耐熱性が向上します。 強度と硬度 合金の

これには固溶化熱処理や時効処理など、いくつかの概念が含まれる。後ほど、冷間加工やひずみ硬化など、合金強化に関連する他の概念についても触れる予定です。

冷間加工とは、金属を一定の温度と速度で塑性変形させることで、例えば圧延や引き抜きによってひずみ硬化を実現し、強度を高めることを指す。

冷間加工の原理は、微細構造に転位や空孔を生じさせることで、原子間の相対運動を抑制し、最終的に合金の強度を高めるというものである。

ひずみ硬化とは、冷間加工によって金属組織を改質することで、強度と硬度は向上するが、延性は低下する。ひずみ硬化については、この記事の図4を参照されたい。

固溶体熱処理とは、製品を適切な温度まで加熱し、溶質が固溶体に入るのに十分な時間保持した後、急速冷却して固溶体中の溶質成分を維持する方法である。

アルミニウム合金の固溶化熱処理は、合金を440℃~530℃(具体的な温度は合金元素によって異なる)の高温に加熱し、合金元素をアルミニウム中に溶解させて軟化させることを目的とする。

その後、合金内の溶質元素の分布を維持するため、通常、材料は水中で急冷される。

時効とは、固溶化熱処理後に過飽和固溶体から溶質原子が析出することを指す。これは室温で自然に起こることもあれば、低温炉で人為的に起こることもあり、より微細な原子の析出をもたらし、合金の強度を向上させる。

アルミニウム合金の場合、時効処理とは、過飽和固溶体から合金元素または化合物の一部を析出させ、所望の機械的特性を得るプロセスである。

固溶化熱処理と焼き入れの後、材料は比較的柔らかくなり、材料を強化するための延伸に適している。

焼入れ後、材料を大気中で自然放置すると、徐々に硬くなる。しかし、この変化は非常にゆっくりと起こり、合金によっては最大硬度に達するまでに数年かかるものもある。

あるいは、直ちに100~200℃に再加熱して一定時間保持する人工時効を施すと、硬化性化合物の析出により硬化し、強度が大幅に向上する。

エージング工程では、温度と時間を適切にコントロールすることが極めて重要である。高い温度と長い時効時間は、より大きな析出成分の形成をもたらし、析出硬化効果を大幅に低下させる。

一方、エージング温度が低すぎると、析出時間が長すぎて良好な強化効果が得られない。時間が長ければ効率は下がり、コストも高くなる。

アニーリング:加熱と徐冷による除去 内部応力 そしてタフネスを向上させる。

焼戻し(やきもどし):焼き入れの後、再び加熱すること。英語の "temper "には、怒るという意味もある。冷静なときの短気は小さいが、怒ったときの短気は爆発する。だから「テンパリング」というのだ。

さて、概念を一通り説明したので、続けよう。

非熱処理性アルミニウム合金は、溶体化熱処理や時効処理中に、その主合金元素による顕著な固溶硬化効果や析出硬化効果を得ることができない。従って、その強度は冷間圧延や延伸のようなひずみ硬化法によってのみ改善することができる。

例えば、クラス1、3、5の鍛造用アルミニウム合金は非熱処理であるが、クラス2、6、7は熱処理が可能である。

鋳造アルミニウム合金の場合、タイプ1、4、5は非熱処理であるが、タイプ2、3、7、8は熱処理が可能である。

非熱処理アルミニウム合金は、圧延や延伸のような加工硬化処理によってのみ強度を高めることができる。この加工硬化処理によって構造中に転位や空孔が生じ、相対的な原子運動が抑制されるため、合金強度が向上する。

熱処理可能なアルミニウム合金は、熱処理と加工硬化の両方によって強度を高めることができる。

言い換えれば、アルミニウム合金を熱処理できるかどうかが、その強化方法を決定する。

| 鍛造アルミニウム合金の強度 | ||||

| グレード | メイン・エレメントの内容 (%) | 強化方法 | 引張強さ (MPa) | 降伏強度 (MPa) 0.2% |

| 1xxx | アルミニウム: 99.00-99.99 | 冷間加工 | 75-175 | 28-152 |

| 2xxx | 銅:2.2-6.8 | 熱処理 | 170-520 | 76-345 |

| 3xxx | マンガン:0.3~1.5 | 冷間加工 | 140-280 | 41-248 |

| 4xxx | シリコン3.6-13.5 銅:0.1~4.7 マグネシウム0.05-1.3 | 冷間加工、一部は熱処理可能 | 105-350 | 45-180 |

| 5xxx | マグネシウム0.5-5.5 | 冷間加工 | 140-380 | 41-345 |

| 6xXx | シリコン0.2-1.8 マグネシウム0.35-1.5 | 熱処理 | 150-380 | 55.2-276 |

| セブンエックスエックス | 亜鉛:0.8~8.2 マグネシウム0.1-3.4 銅:0.05-2.6 | 熱処理 | 380-620 | 103-503 |

| 注:表中の引張強さと降伏強さは平均値である。 | ||||

| 鋳造アルミニウム合金の強度 | ||||

| グレード | メイン・エレメントの内容 (%) | 強化方法 | 引張強さ (MPa) | 降伏強度 (MPa) 0.2% |

| 1xx.x | アルミニウム: 99-99.99 | 冷間加工 | 131-448 | 28-152 |

| 2xx.x | 銅:4-4.6 | 熱処理 | 131-276 | 90-345 |

| 3xx.x | シリコン5-17 | 熱処理 | 117-172 | 66-172 |

| 4xx.X | シリコン5-12 | 冷間加工 | 117-172 | 41-48 |

| 5xx.x | マグネシウム5-12 | 冷間加工 | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | 亜鉛:6.2~7.5 | 熱処理 | 207-379 | 117-310 |

| 注:表中の引張強さと降伏強さは平均値である。 | ||||

アルミニウム合金は、5083-H112、7075-T73などのように、4桁の数字といくつかの記号で表されます。

また、この表示方法では、鍛造アルミニウム合金と鋳造アルミニウム合金を明確に区別している。

鋳造アルミニウム合金の最初の4桁には小数点がありますが、鍛造アルミニウム合金には小数点はありません。

例えば、1xxx、3xxx、5xxx、7xxxは鍛造アルミニウム合金を表し、1xx.x、3xx.x、5xx.x、7xx.xは鋳造アルミニウム合金を表す。

実際のエンジニアリングでは鍛造アルミニウム合金の方がよく使用されるため、以下では主に鍛造アルミニウム合金に焦点を当てます。

最初の桁はアルミニウム合金の種類を表し、1~9の数字で構成され、異なる桁は異なる合金組成を表す。

2桁目は合金組成の改質を表し、0は元の組成、1は1回目の改質、2は2回目の改質というように、異なる合金元素の含有量の違いを表しています。例えば、7075はアルミニウム-亜鉛のオリジナル合金を表し、7175と7475はアルミニウム-亜鉛の改質合金を表す。7175と7475は7075の改良グレードです。

3桁目と4桁目は合金シリーズ中の特定の合金を表す。これらの桁の値に特別な意味はありません。

1xxxシリーズ

1xxx アルミニウム・シリーズ そのアルミニウム含有量は99%であり、商業的には純アルミニウムである。

力学的には、この種の合金は延性が良い。例えば、1100は一般的に 板金 を形成し、一般的な医薬品や食品のアルミ箔包装に使用される。

加えて、1XXX系合金は耐食性、加工性に優れ、加工により硬化させて強度を高めることができる。

優れた導電性と熱伝導性により、これらの合金は送電分野で広く使用されている。

2xxxシリーズ

2xxxシリーズの主な合金元素は銅で、少量のマグネシウムが含まれている。

銅は高温でアルミニウムに溶解するため、このタイプの合金は固溶体強化に反応し、熱処理可能なアルミニウム合金と呼ばれる。

熱処理後、低炭素鋼に匹敵する優れた強度を持つことができる。

もちろん、銅が含まれているため、腐食の影響も受けやすい。

2024は、代表的で広く使用されている2XXX系アルミニウム合金である。

3xxxシリーズ

クラス3のアルミニウム合金の主な合金元素はマンガンである。

これらの合金は適度な強度を持ち、加工性に優れている。

例えば、このクラスの3003アルミニウム合金は、成形性が良いため、放熱装置によく使用される。

別の例としては、延性と加工性に優れ、飲料缶の製造によく使われる3004アルミニウム合金がある。

4xxxシリーズ

クラス4アルミニウム合金の主な合金元素はケイ素である。

シリコンの添加は、延性に影響を与えることなく融点を下げることができる。そのため、これらの合金は通常、溶接ワイヤとして使用される。 アルミニウム材料.

加えて、クラス4合金の酸化皮膜は美観に優れ、建築用途に人気がある。このクラスの最も代表的な合金は4047で、耐食性だけでなく熱伝導性と電気伝導性も良好です。

これらの合金は通常非熱処理性であるが、ケイ素含有量や他の合金元素によっては、ある程度の熱処理が可能なものもある。

5xxxシリーズ

クラス5アルミニウム合金の主成分はマグネシウムで、特定の合金には少量のマンガンが含まれる。

これらの合金は、ひずみ硬化によって強度を高めることができ、溶接が容易で、耐食性に優れているため、船体、舷門、その他の船舶設備などの海洋環境に適している。

例えば、5052合金は耐海水腐食性に優れ、成形性に優れているため、船舶によく使用される。5083合金は戦車や戦闘機に適しており、5005合金は建築構造物によく使用される。

6xxxシリーズ

6xxx系アルミニウム合金の主な合金元素はマグネシウムとケイ素で、固溶化熱処理中にMg2Siを形成する。

この種の合金は熱処理によって強度を向上させることができる。2xxxや7xxxシリーズのアルミニウム合金のような高強度ではありませんが、良好な強度と加工性を兼ね備えています、 溶接性成形性、耐食性。

押出成形によって製造される6xxxシリーズ合金は、機械工学や構造工学の分野で第一の選択肢となっている。

例えば、こうだ、 6061アルミニウム合金 は最も柔軟な熱処理が可能なアルミニウム合金で、アルミニウムの優れた特性のほとんどを保持しています。そのため、当社の設計において最も頻繁に使用されるアルミニウム合金でもあります。この材種は幅広い機械的性質と耐食性を持ち、焼鈍条件下での加工性に優れ、通常の方法で加工でき、溶接も可能です。

7xxx系アルミニウム合金

7xxx系アルミニウム合金の主な合金元素は亜鉛で、通常は一定量の銅とマグネシウムが含まれる。

亜鉛を使用しているため、この種の合金はすべての鍛造用合金の中で最も強く、その強度は一部の鋼を上回ることさえある。

このため、7xxx合金は航空機産業でよく使用されている。亜鉛の添加は加工性を低下させるが、その優れた強度がこれらの欠点を補っている。

例えば、7075アルミニウム合金は、強度重量比が優れているため、高応力部品に最適です。ニーズに応じて成形加工が可能で、熱処理などの加工も可能です。

8xxx 系アルミニウム合金

8xxxシリーズのアルミニウム合金は、合金元素としてリチウム、スズ、鉄などの一般的でない元素を使用している。

この種の合金は一般に、高温性能、低密度、高剛性、その他の要求など、特定の用途で使用される。

例えば、高速回転、低慣性モーメント、高剛性の大型ターンテーブルには、アルミリチウム合金8090-T8771が使用されている。

8xxx合金は、ヘリコプターの部品やその他の航空宇宙用途にも一般的に使用されている。

アルミニウム合金はグループ化され、4桁の数字で表され、異なる桁は異なる合金組成を表す。

例えば、2XXX合金の主合金元素は銅であり、6XXXアルミニウム合金の主合金元素はマグネシウムとケイ素であり、7XXXアルミニウム合金の主合金元素は亜鉛である。

アルミニウム合金熱処理 は大文字と数字で表される。

F、O、H、W、Tなどの大文字は、さまざまな種類の熱処理を表す。

例えば、6061-T6:このアルミニウム合金は6xxxシリーズのアルミニウム合金に属し、アルミニウム・マグネシウム・シリコン合金で、固溶化熱処理を施した後、人工時効処理を施している:T6.

もうひとつの例は7075-T651で、これは基本的にT6として焼き戻される。これは固溶化熱処理、焼入れ、人工時効を経たことを意味する。5の数字は応力除去を表し、1の数字は応力除去後の伸びが0.5~2%であることを示します。

| アルミニウム合金の焼戻しおよび強化方法 | ||||

| F | – | F=As Fabricated 成形工程を経て製造された製品を示す。例えば、鍛造または鋳造合金製品は、圧延、押出、鍛造、引抜、または鋳造などのプロセスによって製造されるが、これらのプロセスでは加工中の熱条件やひずみ硬化を特別に制御することはできない。例えば、2014-Fは2014アルミニウム合金の加工製品形態を表し、圧延、押出、鍛造工程、またはこれらの組み合わせで製造された製品など、任意の製品工程または製品形態を表すことができます。 | ||

| O | – | 焼きなまし。この記号は、ある特定の方法で製造された鍛造または鋳造合金製品を示す。 成形工程圧延、押出、鍛造、引抜、鋳造など。当該合金の最小強度状態を達成し、その後の機械加工性を改善し、または延性と靭性を改善するために使用される。 | ||

| H | – | 冷間加工によってひずみ硬化させたもの。非熱処理アルミニウム合金の場合、強度は通常、室温でのひずみ硬化によって改善される。Hは通常、冷間加工とその後の熱処理の量を示すために2つまたは3つの記号が続きます。 | ||

| H1 | ひずみ硬化。熱処理を行わず、ひずみ硬化のみで必要な強度を得る製品に適用される。H1の後の数字はひずみ硬化の量を示す。 | |||

| H2 | ひずみ硬化と部分焼鈍。このタイプの焼戻しを使用する場合、合金を意図的に過歪ませた後、部分焼鈍して強度を必要な値まで低下させる。H2の後の数字は部分焼鈍後のひずみ硬化の残量を示す。 | |||

| H3 | ひずみ硬化後に熱安定化処理を施すこと。ひずみ硬化処理を施した後、低温熱処理や加工によって発生する熱によって組織を安定化させる製品に適用される。安定化処理は一般に延性を向上させることができる。H3焼戻しは、マグネシウムを含む合金のように、常温で自然時効を起こし軟化する合金にのみ用いられる。H3の後の数字は安定化処理後のひずみ硬化残量を示す。 | |||

| H4 | ひずみ硬化と塗装。ひずみ硬化後に塗装する製品に適用する。塗装工程で、若干の熱が導入され、合金中の残留硬化量を減少させ、合金の安定性を向上させることができる。 | |||

| H4以降の数値は塗装後のひずみ硬化残量を示す。 | ||||

| HX2 | 2/8=1/4倍強化され、全硬化量の25%の引張強さが焼鈍に比べて増加した。 | |||

| HX4 | 4/8=1/2倍強化され、全硬化量の50%の引張強さが焼鈍に比べて増加した。 | |||

| HX6 | 6/8=3/4倍強化、全硬化量の75%の引張強さが焼鈍に比べて増加。 | |||

| HX8 | 完全硬化。基本的な補強には8を使用。 | |||

| HX9 | 非常に強化されており、通常HX8より14Mpa以上高い。 | |||

| H111 | 焼鈍後、延伸中にわずかなひずみ硬化が行われることを示し、通常、焼鈍後に矯正を行う必要がある押出形材に適用される。 真直度許容差. | |||

| H112 | 高温成形工程で少量の焼戻しを行い、ひずみ硬化や熱処理に特別な管理は行わないが、機械的特性や機械的試験に一定の要求がある製品に使用される。 | |||

| HX11 | 最終焼鈍後に十分なひずみ硬化が得られる製品に適している。 | |||

| T | 熱処理 | |||

| T1 | 高温成形(圧延または押出)後、冷却すると、自然にエージングして安定した状態になる。 | |||

| T2 | 高温成形と冷却、それに続く低温加工、そして定常状態までの自然熟成。 | |||

| T3 | 固溶化熱処理後、冷間加工を施し、自然時効により安定した状態にする。2024などの2系アルミニウム合金に広く使用される。 | |||

| T4 | 固溶化熱処理後、自然に時効して安定した状態になる。主に2系合金に使用される。 | |||

| T5 | 高温成形と冷却の後、人工エージングが行われる。 | |||

| TX51 | 応力は延伸によって解放され、通常1%から3%の間である。圧延板や圧延棒の押出製品に適しており、ダイやリング鍛造品に使用されることもある。 | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | 「圧縮による応力除去は、手造り鍛造品や金型鍛造品によく使われる」。 | |||

| TX54 | ストレッチとコンプレッションでストレスを和らげる。 | |||

| T6 | 溶体化熱処理後、人工時効処理を施し、析出硬化を達成する。 | |||

| T651 | T6治療後、 内部応力 は、0.5% - 2%のストレッチングによって除去される。 | |||

| T7 | 溶体化熱処理後、炉で時効処理し、過時効状態(または定常状態)にすること。 | |||

| T8 | 溶体化熱処理、冷間加工硬化、そして人工時効処理。 | |||

| T9 | 固溶化熱処理、人工時効硬化、冷間加工によって強度が向上する。 | |||

| T10 | 高温成形・冷却後、冷間加工を施し、人工時効処理により析出硬化させる。 | |||

| W | – | 熱処理 | ||

アルミニウム合金の焼戻しおよび強化方法

各文字の具体的な意味は以下の通り:

F = As Fabricatedで、成形工程を経て作られた製品を表す。

これらの合金は、ひずみ硬化や熱処理に特別な要件はなく、成形工程で多少の焼戻しを受けてもよい。機械的性質に制限はありません。

例えば、2014-Fは2014アルミニウム合金の成形品を表し、圧延、押出、鍛造、引抜、鋳造によって成形され、これらの工程では熱条件を特別に制御することはできない。

O:アニール処理

メイン アニーリングの目的 は、加工性、延性、伸びを改善し、アルミニウム合金を最低強度の状態にすることである。

例えば、5083-Oは、直近の処理が345℃の高温まで加熱され、その後室温まで自然冷却された5083のあらゆる製品形態を示す。

H: ひずみ硬化

非熱処理アルミニウム合金の場合、強度は通常室温でのひずみ硬化によって増加する。Hは通常2つまたは3つの記号があり、冷間加工とその後の熱処理の量を示します。

例えば、Hの後の最初の数字は、H1はひずみ硬化のみ、H2はひずみ硬化と部分焼鈍、H3はひずみ硬化と低温安定化、H4はひずみ硬化と塗装を表す。

H1~H4の具体的な意味は以下の通り:

H1:熱処理を行わず、ひずみ硬化のみで強度を高めたもの。この記号の後の数値は、硬化の程度を表す。

H2:ひずみ硬化と部分焼鈍。過剰なひずみ硬化を受けた後、必要なレベルまで強度を下げるために部分焼鈍を行った製品に使用される。H2の後の数字は、焼鈍後に残ったひずみ硬化を表す。

H3:ひずみ硬化と低温安定化。ひずみ硬化を施した後、低温で安定化させて強度を下げ、延性を高めた製品に使用される。この記号の後の数字は、ひずみ硬化および低温安定化処理後の残りの硬化を表す。

H1XのXのように、Hの後の2番目の数字は、合金の実際のひずみ硬化レベルを表します。

例えば、H2XのXは、必要な冷間加工量を超えて部分焼鈍を行った後の有効冷間加工残量を示す。

H3XのXは、冷間加工および温度安定化処理後の有効冷間加工残量を示す。

H4XのXは、熱処理を伴う冷間加工、その後の成形、塗装工程後に残る有効冷間加工量を示す。

前述のように、Hの後の2桁目はひずみ硬化の程度を表す。HX(X=1、2、3、4)の後に数字が続く場合、具体的な意味は次のようになる:

2:1/4硬化量。

4:1/2の硬化量。

6:3/4硬化量。

8:完全硬化量。

9:過剰な硬化量。

まとめると、Hの次の2桁目が冷間加工の残量を表す。

HXX1のようなHの後の3桁目は、機械的特性や精密機械加工を制御するために使用される2桁の焼き戻しのバリエーションであるが、通常は大きな違いはない。

例えば、H111は、焼鈍後、延伸中にわずかにひずみを硬化させることを表し、これは通常、焼鈍後に矯正する必要がある押出形材に使用される。 真直度許容差.

H112は、高温成形工程でわずかな焼戻しが施され、ひずみ硬化や熱処理量の特別な管理は必要ないが、機械的性質に一定の要求がある製品に使用される。

H111、H311、H321は、H11、H31、H32よりも硬化の少ない合金に使用される。

W:溶液熱処理

これは不安定な調質であり、固溶化熱処理後、室温で自然時効処理を施した合金にのみ適用される。この記号は、指定された自然時効期間が必要な場合にのみ使用される。

T: 熱処理、熱処理

Tは熱処理を表し、熱処理後にF、O、H以外の安定した焼戻しが生じる。

Tは、熱処理可能な合金において最も広く使用されている記号であり、あらゆる熱処理可能な合金に使用することができる。

溶体化熱処理後、熱処理可能な合金は通常急速に焼入れされ、自然または人工的に時効処理される。

Tの後には必ず1つ以上の数字があり、その後の異なる治療を定義している。

T1:高温成形、冷却後、自然時効により基本的に安定した状態になる。

高温成形(鋳造や押出など)工程を経て、強度を高めるのに十分な冷却速度で常温時効処理を行う製品に使用される。

高温成形・冷却後に冷間加工を施していない製品、または平坦化や延伸などの機械的特性への影響が大きくない製品に適用される。

T2:高温成形、冷却、冷間加工、自然時効を経て安定した状態になった後。

T3:固溶化熱処理後、冷間加工を施し、最終的に自然時効処理により安定した状態にしたもの。冷間加工によって強度を増すことができる製品に使用される。

T4:固溶化熱処理後、自然時効処理により安定化させたもの。固溶化熱処理後に冷間加工を施していない製品や、冷間加工では強度が上がらない製品に使用される。

T5:高温成形・冷却後、人工時効処理したもの。高温成形(鋳造、押出など)・冷却後、機械的強度と寸法安定性を向上させるために人工時効処理を施した製品に使用される。

T6:固溶化熱処理後、人工時効処理を施したもの。固溶化熱処理後に冷間加工を施していない製品や、冷間加工では強度が上がらない製品に使用される。

T7: 溶体化熱処理後、炉で時効処理して安定させる。安定化の目的は引張強度を高めること。

T8:固溶化熱処理後、冷間加工で硬化させ、最後に人工時効処理を施したもの。冷間加工によって強度を増すことができる製品に使用される。

T9: 溶体化熱処理後、人工時効処理で硬化させ、最後に冷間加工で強度を高める。

T10: 高温成形・冷却後、冷間加工を施し、人工時効処理により析出硬化させる。

さて、この時点で私たちはアルミニウム合金のシステムをグローバルに理解している。

では、6061と7075について話そう。これは比較的理解しやすいはずだ。

まずは結果を示し、それから具体的に掘り下げていこう。

| 比較 材料特性 60617075アルミニウム合金間 | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| 降伏強さ (Mpa) 0.2% | 276 | 503 |

| 引張強さ (Mpa) | 310 | 572 |

| せん断強度 (Mpa) | 207 | 330 |

| 弾性係数 (Gpa) | 68.9 | 71.7 |

| ブリネル硬度 (HB) | 95 | 150 |

| 伸び(%)@24 °C | 17 | 11 |

| 密度(g/cm3) | 2.7 | 2.81 |

| 加工性 | 良い | やや不良(硬め) |

| 溶接性 | 溶接可能 | 溶接不可 |

| 熱処理性能 | 熱処理可能 | 熱処理可能 |

| 耐食性 | 高耐食性、耐応力腐食性 | やや低い。応力腐食とクラックが発生しやすい。 |

| アプリケーション | スポーツプラットフォーム、自転車フレーム、建物、その他の構造物。 | 航空用ギア、ロッド、その他の高応力用途。 |

| 熱膨張係数(um/m/C) @ 20-100 °C | 23.6 | 23.4 |

| 熱伝導率 (W/m/K) | 167 | 130 |

| 融点 (C) | 582-652 | 477-635 |

| 抵抗率 (ohmcm) | スリー・ポイント・ナイン 9 × 10-6 | 515×10-6 |

アルミニウム合金6061と7075の性能比較。

6061-T6:アルミニウム・マグネシウム・シリコン合金の第6類に属し、固溶化熱処理と人工時効処理を施したアルミニウム合金:T6.

T6″は、アルミニウム合金が以下の工程を経たことを示す。 焼戻し熱処理.

この熱処理は2段階に分けられる。第一段階では、合金を約527℃の一定温度に加熱し、約1時間保持することにより、アルミニウム中の合金元素を溶解し、アルミニウム中に均一に分散させます。

その後、合金を取り出し、マグネシウムやケイ素のような合金元素を一定の位置に保持するために、冷水で素早く急冷する。部品がゆっくり冷却されると、通常、合金元素の析出が起こる。

第2段階の時効処理は、ワークを177℃に再加熱し、1~18時間保温する(具体的な保温時間は、ワークの大きさ、形状、用途などによって決定される)。このステップの目的は、アルミニウム合金中の硬化元素Mg2Siを析出させ、強化することである。

7075-T651: 典型的な7シリーズ合金で、亜鉛を主合金元素とするアルミニウム合金。

熱処理タイプは6061-T6と同様で、基本的な焼戻しはT6で、溶体化熱処理を示し、次いで焼入れ、最後に人工時効処理を行う。時効の強化元素はMgとZnAlCu2である。

違いは、"5 "は応力を解放するために延伸されたことを示し、"1 "は延伸によって解放された応力量が0.5-2%であることを示す。