近年、長大橋や超高層ビル、大型スポーツ会場の建設に伴い、大型で厚いフランジと厚いウェブを持つH形鋼の需要が高まっている。全体寸法、フランジ厚、ウェブ厚が大きく、応力安全率が高い重量熱延H形鋼は、長大橋や高層鋼構造物の建設に理想的な材料であり、国内外の研究開発でも注目されている。関連記事H形鋼とI形鋼の比較 H形鋼の機械的性質試験において、縦引張破壊面とZ引張破壊面に大きさの異なる銀白斑があることがわかった。

近年、長大橋、超高層ビル、大型スポーツ会場などの建設に伴い、大型で厚いフランジと厚いウェブを持つH型鋼の需要が高まっている。

全体寸法、フランジ厚、ウェブ厚が大きく、応力安全率が高い重量熱延H断面鋼は、長大橋や高層鋼構造物の建設に理想的な材料であり、国内外の研究開発の中心でもある。

関連記事 H形鋼とI形鋼の比較

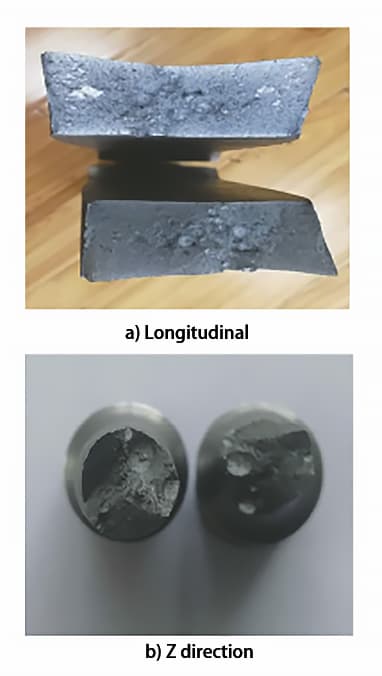

いくつかの重量H形鋼の機械的性質試験において、縦引張およびZ引張破壊面に大きさの異なる銀白斑が認められ、材料の塑性が著しく低下していることが判明した。

試験データの統計的結果によると、銀白斑の数と大きさは材料の可塑性に大きな影響を与える。

銀白斑の大きさと数が多いほど、素材の可塑性は低くなるが、引張強さや 降伏強度 これは、銀白斑が素材の可塑性と直接的な関係があることを示している。

この影響の根本原因を突き止めるため、馬鞍山鋼鉄有限公司と江蘇永鋼集団有限公司の研究者は、銀白斑のある重量H形鋼のサンプルを採取し、引張試験を実施して引張サンプルの物理的・化学的検査と分析を行った。

について 引張破壊 の表面をマクロ的に観察した(図1参照)。

図1からわかるように:

縦方向の引張破壊は比較的平坦で、変動が少なく、明らかな塑性変形は見られない。

破断面には魚の目のような銀白色の斑点がある;

Z方向の引張破壊面は明らかに変動しているが、せん断リップ、放射面積、繊維面積は見られない。

また、亀裂の表面には魚の目のような銀色の白い斑点がある。

試料の縦方向引張破断面の側面を観察すると(図2参照)、引張方向に沿って微細孔とクラックが連なり、引張過程で試料中の気孔が破壊されることによる表皮反り現象が見られる。

試料の化学組成は直読分光計で分析され、材料の化学組成は標準要件を満たしていた。

水素定量分析装置で測定したところ、水素含有量(水素元素濃度)は10mg/kgに達した。

破断面のマクロな形態解析と組み合わせることで、破断面の銀白斑は水素によって誘発された白斑であると予備的に判断することができる。

試料の破断面近傍で金属組織検査と介在物分析を行ったところ、ミクロ組織はフェライト+パーライトであった。

バンド構造は目立たず、粒径は7.5~8.0、その他の異常構造は見られなかった(図3参照)。

図4は、引張試料側面の穴周辺の欠陥の微細構造形態を示す。

穴周辺の欠陥の組織は、変形が見られるフェライト+パーライトであるが、他の部分の組織と比較して異常はなく、明らかな粗大介在物や構造偏析などの異常組織は見られないことがわかる。

非金属介在物はGB/T 10561-2005 Determination of Content of the Content of 鋼中の非金属介在物 標準評価表の顕微鏡検査による介在物レベルは低く、大きな粒子の介在物は見られない(表1参照)。

表1 非金属包含 標本のレベル

| サンプリング場所 | 硫化物(A) | 酸化物(B) | ケイ酸塩(C) | 球状酸化物(D) | 単一粒子球状 | ||||

| ファインシリーズ | 粗目シリーズ | ファインシリーズ | 粗目シリーズ | ファインシリーズ | 粗目シリーズ | ファインシリーズ | 粗目シリーズ | (DS) | |

| フランジ | 0 | 0 | 0.5 | 0 | 0 | 0 | 1.0 | 0.5 | 0 |

| フランジ | 0 | 0 | 0.5 | 0 | 0 | 0 | 0.5 | 0.5 | 0.5 |

| ウェブ | 0.5 | 0 | 0 | 0.5 | 0 | 0 | 1.0 | 1.0 | 1.0 |

| ウェブ | 0 | 0 | 0.5 | 0.5 | 0.5 | 0 | 1.5 | 0 | 0.5 |

走査型電子顕微鏡(SEM)を用いて、長手方向およびZ方向の引張破壊を観察した。

図5と図6は、それぞれ縦方向の引張破壊とZ方向の引張破壊の微細構造を示している。

両者の破断面には、大きさの異なる平坦な特徴的な部分、すなわち肉眼で観察される銀白斑がある。

このエリアとその周辺エリアとの間には明確な境界があり、マトリックス骨折エリアと明確な輪郭を形成している。

平坦部では、内部破断の形態が舌状であり、部分的にヘアラインも見られ、明らかに脆性破断の特徴を示している。

この地域の割れ目は主に準裂開割れである。

引張サンプルの側孔における表面反り欠陥の外観は、引張破壊のそれと類似しており、どちらも準劈開破壊であり、本質的に同じタイプの破壊である(図7参照)。

銀白色斑点を除く破面全体に破面ディンプルが見られることから、破面の銀白色斑点部分は劈開破壊の脆性破壊であり、その他の部分は依然としてディンプルが支配する延性破壊であることがわかる(図8参照)。

破断面の銀白斑部分を拡大すると、中央部分に小さな介在物があることが観察できる。

エネルギースペクトル分析の結果、主成分はカルシウム複合インクルージョンであることがわかった(図9,10参照)。

破面の微視的形態から、銀白斑部は引張過程でのマトリックスの脆化と第2相の役割により亀裂が発生し、その後破断に至り、水素誘起脆性破壊に属することがわかる。

をさらに検証する。 水素脆化 試料の挙動については、同じバッチの引張試料を脱水素処理し、500℃で4時間アニールした後、炉内で徐冷した。

水素濃度計で測定した水素含有量は4mg/kgで、アニール前(10mg/kg)より大幅に低い。

表2 脱水素処理前後の試料の機械的特性 アニーリング

| 熱処理 | 引張方向 | 降伏強さ/MPa | 引張強さ/MPa | 破断後の伸び/% | 面積の縮小/% |

| 脱水素 | 縦方向の張力 | 417 | 595 | 22 | – |

| アニール前 | Z方向のストレッチ | 351 | 574 | – | 33 |

| 脱水素 | 縦方向の張力 | 422 | 602 | 28 | – |

| アニール後 | Z方向のストレッチ | 359 | 582 | – | 49 |

脱水素アニール前後の試料の機械的特性を表2に示す。

脱水素アニール後、試料の可塑性は著しく改善されるが、強度はあまり改善されないことがわかる。

多くの試験結果から、脱水素アニール後の試料の強度と塑性の均質性も著しく改善されることが示されている。

脱水素アニール後の試料の破壊形態を図11に示す。

このとき、破断面の微小表面には銀色の白い斑点はなく、すべて均一な大きさ分布のディンプルであり、試料の破断が延性破断であることを示している。

重いH形鋼は、製錬や圧延の際に、大気中の水蒸気、鉱石や合金に含まれる水分、スクラップに含まれる錆から水素を侵入させることが避けられない。

鋼中の水素の破壊メカニズムは、液体鋼中の水素の溶解度は固体金属中のそれよりもはるかに高いため、製錬中の重水素鋼の凝固中に水素が抜け出る前に液体金属中の水素が金属中に留まり、その結果、材料中の水素が連続的に拡散し凝集する。

局所凝集が一定の含有量に達すると、白斑や水素バブルなどの現象が発生する。

鋼中の水素が局所的に凝集すると、材料が脆くなり、耐力と塑性が低下する。

重量H形鋼はフランジ厚が67.6mm、ウェブ厚が42mmと厚いため、水素が拡散して逃げにくく、中心部に集まって水素脆化が発生しやすい。

一般に水素は、介在物、炭化物、微細孔などの深刻な欠陥を持つ部品に蓄積する。

欠陥では、水素原子が結合して水素分子になり、これが明らかな応力を発生させて水素バブルを形成する。

長手方向およびZ方向の引張過程では、これらの欠陥は重いH形鋼の表面に位置し、水素バブルはマトリックスの変形と一致せず、バブルの破裂を招くため、引張試験片の側面に表皮反り欠陥が形成される。

重量H形鋼の引張破面異常と塑性低下の原因は、材料中の水素含有量が高すぎて水素脆化が生じたためである。

水素脆性は、可逆的水素脆性に属する脱水素化焼鈍によって除去することができる。

このような問題を回避するために、製鋼原料の管理を強化し、原料の水分による外部水素の侵入を避けることが提案されている。

製錬プロセスでは、真空循環式脱ガス炉を使用して、溶鋼から初期の水素を逃がす真空プロセスルートを最適化し、溶鋼中の水素含有量を低減することができる。