そびえ立つ高層ビルから日常的なガジェットまで、私たちの世界を支えているものは何だろうと考えたことはないだろうか。このブログでは、ファスナーの魅力的な世界を解き明かし、その種類、用途、本質的な特徴を探ります。この小さな部品が、エンジニアリングや日常生活でどのように大きな役割を果たしているのか、ぜひご覧ください!

ファスナーは誰もが知っている一般的な部品です。

今回は、ボルト、ねじ、スタッドについて、ファスナーの分類、ねじ山の識別と検査、材料要件、熱処理要件、機械的性能要件の4つの観点からファスナーを紹介するとともに、鋼構造物用ボルトの種類と構造について紹介する。

ファスナーは、2つ以上の部品やアセンブリを確実に結合し、一体化させるために設計された重要な機械部品です。これらの重要な要素は、航空宇宙、自動車、建設、一般製造業を含む様々な産業で重要な役割を果たしています。ファスナーには、ボルト、ネジ、ナット、ワッシャー、リベット、ピンなど、幅広い標準部品があり、それぞれが特定の耐荷重要件や環境条件を満たすように設計されています。

金属加工および製造部門では、ファスナーは広く使用され、ISO、ANSI、DINなどの国際規格に準拠しているため、標準部品と呼ばれることがよくあります。この標準化により、さまざまな用途での互換性、信頼性、一貫した性能が保証されます。現代のファスナーは、強度、耐腐食性、長寿命を向上させるために高度な材料とプロセスを使用して製造されており、一般的なスチールから過酷な環境用の特殊合金まで幅広いオプションがあります。

適切なファスナーの選択は、完成品の構造的完全性、安全性、寿命に直接影響するため、設計とエンジニアリングにおいて非常に重要です。荷重分布、耐振動性、熱膨張、組み立てまたは分解の容易さなどの要素は、特定のアプリケーションのためのファスナーを選択する際に慎重に考慮する必要があります。

ファスナーには通常、以下の12種類の部品が含まれる:ボルト、スタッド、ねじ、ナット、セルフタッピングねじ、木ねじ、ワッシャー、止め輪、ピン、リベット、完全な組立品、連結ペア、溶接釘などである。

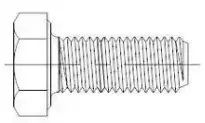

(1) ボルト:

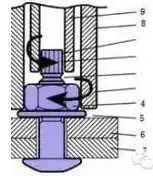

ボルトは、頭部とねじ(外ねじ付き円柱)から成る締結具の一種で、貫通穴を持つ2つの部品を固定するためにナットを必要とする。この種の接続は ボルト接続 ナットをボルトから外せば2つの部品は分離できるので、取り外し可能な接続である。

以下の通りである:

図2-1-1 外六角ボルトの全ねじ

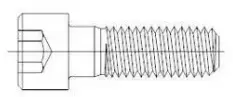

図2-1-2 円筒頭六角穴付ボルトの半歯

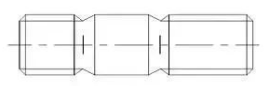

(2) スタッド:

スタッドは、両端に外ねじがあり、頭部がないファスナーである。接続の際は、一方の端を内ねじ穴のある部品にねじ込み、もう一方の端を貫通穴のある部品に通し、ナットで固定する。これにより、全体がしっかりと接続される。

このタイプの接続はスタッド接続と呼ばれ、ボルト接続と同様に取り外し可能な接続である。スタッドは主に、接続される部品の一方が厚い場合、コンパクトな構造が必要な場合、頻繁に分解するためボルト接続が適さない場合などに使用されます。

以下の通りである:

図2-2-3 ダブルヘッドスタッド

図2-2-4 全ねじスタッド

(3) ネジ:

ねじは、頭部とねじからなる締結具である。用途によって、鋼構造物用ねじ、止めねじ、特殊ねじの3種類に分けられる。

マシン・スクリューは主に、固定されたねじ穴を持つ部品と貫通穴を持つ部品を、ナットを使わずに固定するために使用される(このタイプの接続は、ねじ接続として知られており、取り外し可能な接続でもある)。マシン・スクリューは、貫通穴を持つ2つの部品を固定するためにナットと一緒に使用することもできる。

止めねじは、主に2つの部品間の相対位置を固定するために使用される。

アイボルトのような特殊用途のネジは、部品を吊り上げるために使用される。

以下の通りである:

図2-3-5なべ頭ねじ

図2-3-6 六角穴付き止めねじ

図2-3-7 アイボルト

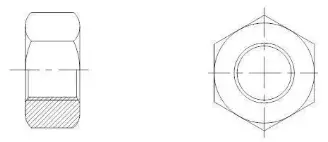

(4) ナット:

ナットは、内部にねじ穴を持つ部品で、通常、平らな六角柱、平らな四角柱、または平らな円筒形をしている。

ナットは、ボルト、スタッド、または鉄骨構造用ねじを使用して2つの部品を固定し、1つのユニットに接続するために使用されます。

以下の通りである:

図2-4-8 六角ナット

(5) セルフタッピングねじ:

セルフタッピングネジはネジに似ているが、セルフタッピングネジ専用に設計された特殊なネジ山を持っている。

これは、2つの薄い金属部品を1つのユニットに固定し、接続するために使用される。部品にあらかじめ小さな穴を開けておく必要がある。ねじは硬度が高いため、部品の穴に直接ねじ込むことができ、部品に対応する内部ねじ山を形成する。

このタイプの接続も取り外し可能な接続である。

以下の通りである:

図2-5-9 セルフ・タッピング・スクリュー

(6) 木ネジ:

木ねじはねじに似ているが、木材専用に設計された特殊なねじ山を持っている。木製の部品やパーツに直接ねじ込んで、貫通穴のある金属(または非金属)部品を木製の部品にしっかりと接続することができる。

このタイプの接続も取り外し可能な接続である。

以下の通りである:

図2-7-10 六角木ねじ

(7) ワッシャー:

ワッシャーは、平らな円形の形状を持つファスナーの一種である。

ボルト、スクリュー、ナットの支持面と連結部品の表面との間に配置し、接触面積を増やし、単位面積当たりの圧力を減少させ、連結部品の表面を損傷から保護する。また、別の種類の弾性ワッシャーは、ナットの緩みを防止することができる。

以下の通りである:

図2-7-11 平ワッシャー

2-7-12 弾性ワッシャー

(8) リテーニング・リング:

鋼構造物や設備の軸溝や穴溝に止め輪を取り付け、軸や穴上の部品が左右に動くのを防ぐ。

以下の通りである:

図2-8-13 保持リング

(9)ピン:

ピンは主に部品の位置決めに使用されるが、接続、固定、動力伝達、他のファスナーのロックに使用されるものもある。

以下の通りである:

図2-9-14 ピン

(10) リベット:

リベットは、頭部と釘棒からなるファスナーで、貫通穴のある2つの部品またはコンポーネントを1つのユニットに確実に接続するために使用される。このタイプの接続は リベット接続 リベッティングとも呼ばれる。

リベットは、2つの連結部品を分離するためにはリベットを破壊しなければならないため、取り外し不可能な連結部を形成する。

以下の通りである:

図2-10-15 半丸頭リベット

(11) 組立と接続ペア:

アッセンブリーとは、マシン・スクリュー(またはボルト、セルフ・タッピング・スクリュー)とフラット・ワッシャーのような組み合わせで供給されるファスナーを指す。 スプリングワッシャーロックワッシャー)。

コネクティングペアとは、特殊なボルト、ナット、ワッシャで構成される締結具のことで、例えば鋼構造物用の高強度大型六角ボルトコネクティングペアなどがある。

以下の通りである:

図2-11-16 機械ねじの組み立て

図2-11-17 鋼構造物のねじりせん断ボルト接合部

(12) タック:

鋲は、磨き棒と釘頭(または釘頭なし)からなる独特の留め具で、ある部品や部材を他の部品と接続するために、溶接によって固定的に接続される。

以下の通りである:

図2-12-18 溶接釘

ネジ山は、航空機、自動車、水道管、日常的なガス使用など、さまざまな用途で一般的に見られる。

ほとんどの場合、ねじ山は締結の役割を果たし、力と運動の伝達を容易にする。

特殊な用途のための糸は何種類かあるが、その数は限られている。

ねじの耐久性とシンプルさは、その信頼できる性能、簡単な分解、便利な製造と相まって、あらゆる種類の電気機械製品において重要な部品となっています。

糸が効果的に機能するためには、2つの本質的な性質を備えていなければならない:

a.糸は、その構造的特徴と用途に基づいて4つのタイプに分類することができる:

b.スレッドはまた、地域(国)に基づいて次のように分けることもできる。 メートルねじ英国のスレッド、米国のスレッド。

イギリスねじとアメリカねじは総称してイギリスねじと呼ばれ、歯形角度は60°と55°である。直径、ピッチ、その他の関連パラメータにはインチサイズを使用します。

わが国では、歯形の角度は60°に標準化され、直径とピッチの系列はミリメートルで測定される。この種のねじは普通ねじと呼ばれる。

スレッドとは、特定の円筒形または円錐形の表面に沿って連続的に形成されたもの。

メートルねじマーキング:

一般的に、完全なメートルねじの指定は、以下の3つの側面を包含する必要があります:

Aはスレッドタイプコードを表し、スレッドの特性を示す;

Bはねじのサイズを指し、一般的に直径とピッチが含まれる。多条ねじの場合は、リードと条数も含まれる;

Cはねじの精度を意味し、各径の公差域(公差域の位置と大きさを含む)とねじ込み長さによって決まる。

インチねじマーキング:

一般的な標準ねじの場合、測定にはスレッドリングゲージやプラグゲージが使用される。

ねじ山には数多くのパラメータがあるため、それぞれを個別に測定することは現実的ではありません。一般的には、ねじゲージ(ねじリングゲージとねじプラグゲージ)を使用して、ねじの総合的な評価を行います。

模擬組立検査として知られるこの検査方法は、便利で信頼性が高いだけでなく、一般的なねじの精度要件を満たしている。

その結果、実際の生産現場で最も広く使われている受入方法となった。

ねじ接続では、ピッチ径がねじの適合性を決定する唯一の要因であり、ピッチ径の適格性を正しく判断することが極めて重要である。

ねじの基本的な使用性能を確保するために、規格はピッチ径の適格性判断原則を規定しなければならない。「ねじの実際のピッチ径は、最大ソリッド歯形のピッチ径を超えてはならない。実際のねじのどの部分の単一ピッチ径も、最小ソリッド歯形のピッチ径を超えてはならない。"

現在、シングルピッチ径の測定には、ネジピッチ径マイクロメーターを使う方法と、3本針法(当社ではこれを採用)の2つの便利な方法がある。

ねじのはめあいとは、ねじ山間の締まり具合や緩み具合を指す。

一方、はめあいクラスとは、内ねじと外ねじの公差と偏差の指定された組み合わせを指す。

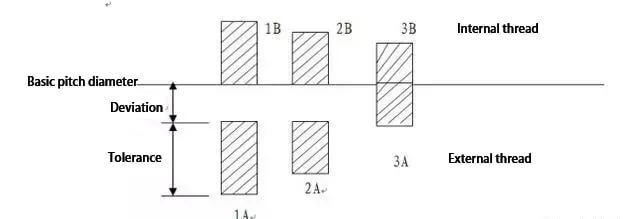

(1) ユニファイインチネジ用:

外ねじには3つのクラスがある:クラス1A、クラス2A、クラス3Aである。

内ねじにも3つのクラスがある:クラス1B、クラス2B、クラス3Bで、いずれもクリアランス・フィットである。

クラス番号が高ければ高いほど、フィット感はタイトになる。

イングリッシュ・スレッドでは、クラス1Aとクラス2Aのみが偏差を規定している。クラス3Aは偏差ゼロで、クラス1Aとクラス2Aは同じ偏差である。

図に示すように、クラス番号が高いほど許容誤差は小さくなる。

クラス1Aの許容差はクラス2Aの許容差より50%大きく、クラス3Aの許容差より75%大きい。内ねじについては、クラス2Bの許容差はクラス2Aの許容差より30%大きい。

クラス1Bの許容差はクラス2Bの許容差より50%大きく、クラス3Bの許容差より75%大きい。

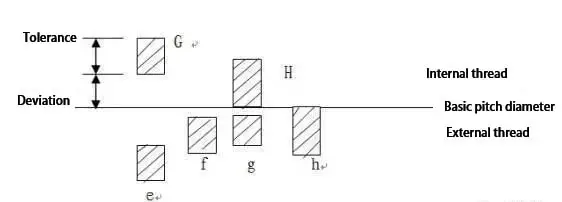

(2) メートル外ねじの一般的なねじ等級は、4H、6E、6G、6H であり、内ねじの一般的なねじ等級は、6G、6H、7H である。

日本の標準ねじの精度等級は、3つの等級に分けられる:I、II、IIIの3等級に分けられ、II等級が最も一般的に使用されている。

メトリックスレッドでは、図のようにHとhの基本偏差はゼロ、Gの基本偏差はプラス、e、f、gの基本偏差はマイナスである。

普通ネジの中精度グレード

ナット:6H

ボルト:6g

厚いカバーの中精度グレードのスレッド

ナット:6G

ボルト:6e

高精度グレード

ナット:4H

ボルト:4時間、6時間

| M6-P1.0 | 外径 | 有効直径 |

| 6e | 5.76-5.94 | 5.178-5.29 |

| 8g | 5.694-5.974 | 5.144-5.324 |

| 6g | 5.794-5.974 | 5.212-5.324 |

| 6h | 5.82-6.00 | 5.238-5.350 |

| 4h | 5.868-6.00 | 5.275-5.350 |

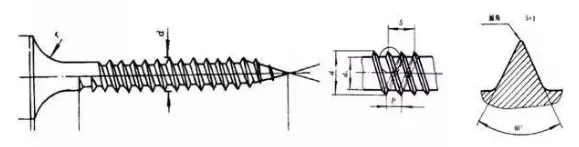

1). セルフタッピングねじ:リードの太いねじの一種。

GB/T5280 JIS B1007

| 仕様 | 歯のピッチ |

| ST 1.5 | 0.5 |

| ST 1.9 | 0.6 |

| ST 2.2 | 0.8 |

| ST 2.6 | 0.9 |

| ST 2.9 | 11 |

| ST 3.3 | 1.3 |

| ST 3.5 | 1.3 |

| ST 3.9 | 1.3 |

| ST 4.2 | 14 |

| ST 4.8 | 1.6 |

| ST 5.5 | 1.8 |

| ST 6.3 | 1.8 |

| ST 8 | 2.1 |

| ST 9.5 | 2.1 |

| 仕様 | 2 | 2.5 | 3 | 35 | 4 | 45 | 5 | 6 | 8 |

| 歯の数 | AB歯 | 40 | 28 | 24 | 20 | 18 | 16 | 14 | 12 |

| 歯 | 24 | 18 | 16 | 14 | 12 | 10 | 9 |

| 仕様 | 歯の数 | |

| AB歯 | 歯 | |

| 2 | 40 | |

| 2.5 | 28 | |

| 3 | 24 | 24 |

| 35 | 20 | 18 |

| 4 | 18 | 16 |

| 45 | 16 | 14 |

| 5 | 12 | |

| 6 | 14 | 10 |

| 8 | 12 | 9 |

2) セルフ・タッピング・ロックねじ(三角ねじ)

GB6559

3.) 壁パネル用釘ネジ(早ネジ)

GB/T14210

4) 木ネジ:

木ねじのねじ山形状とサイズは図1-1-32を参照(CB / T922-1986)

図1-1-32 木ねじのねじ山形状

ボルト、ねじ、スタッドの材料要件

| パフォーマンス・レベル | 材料と熱処理 | 化学組成/% | 焼戻し温度 ℃ min | ||||

| C | Pmax | スマックス | Bmax | ||||

| 分 | マックス | ||||||

| 4.6 | 炭素鋼または添加元素を含む炭素鋼 | - | 0.55 | 0.05 | 0.06 | 何もない | - |

| 4.8 | |||||||

| 5.6 | 0.13 | 0.55 | 0.05 | 0.06 | - | ||

| 5.8 | - | 0.55 | 0.05 | 0.06 | |||

| 6.8 | 0.15 | 0.55 | 0.05 | 0.06 | |||

| 8.8 | 炭素合金銅(銅、マンガン、クロムなど)に添加元素を加えたもの。 焼き入れと焼き戻し | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| 中炭素鋼, 焼入れ・焼戻し | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 合金鋼 レートと焼き戻し | 0.20 | 0.55 | 0.025 | 0.025 | |||

| パフォーマンス・レベル | 材料と熱処理 | 化学組成/% | 焼戻し温度 ℃ min | ||||

| C | Pmax | スマックス | Bmax | ||||

| 分 | マックス | ||||||

| 9.8 | 添加元素(ホウ素、マンガン、クロムなど)を含む炭素合金鋼を点火し、焼戻しする。 | 0.15 | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| 中炭素鋼, 焼入れ・焼戻し | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 焼入れ・焼戻しした合金鋼 | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 10.9 | 炭素合金鋼 添加元素(ホウ素、マンガン、クロムなど)、焼入れ・焼戻し | 0.20 | 0.55 | 0.025 | 0.025 | 0.003 | 425名(キャンセル340名) |

| 中炭素鋼, 焼入れ・焼戻し | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 焼入れ・焼戻しした合金鋼 | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 12.9 | 合金鋼、発火率と焼き戻し | 0.30 | 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9 | 添加元素(ホウ素、マンガン、クロム、モリブデンなど)を含む炭素合金鋼は、焼入れと焼戻しを行う。 | 0.28 | 0.50 | 0.025 | 0.025 | 0.003 | 380 |

ボルト、ねじ、スタッドの機械的および物理的特性

| サブ項目 | 機械的および物理的特性 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| d≦M6 | d≥M16 | |||||||||||

| 1 | 公称引張強さ rmpA | 公称 | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||

| 分 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| 2 | より低い 降伏強度 rmpA | 公称 | 240 | 300 | ||||||||

| 分 | 240 | 300 | ||||||||||

| 3 | 機械加工された試験片には、0.2%の非比例伸びの応力が規定されている。 | 公称 | 640 | 640 | 720 | 900 | 1080 | |||||

| 分 | 640 | 660 | 720 | 940 | 1100 | |||||||

| 4 | 指定されたファスナーの非比例伸び応力は0.0048d.RXY Mpaです。 | 公称 | 320 | 400 | 480 | |||||||

| 分 | 340 | 420 | 480 | |||||||||

| 5 | 保証応力 MPa | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |

| 認定応力比 | 0.94 | 0.91 | 0.93 | 0.90 | 0.92 | 0.91 | 0.91 | 0.90 | 0.88 | 0.88 | ||

| サブ項目 | 機械的および物理的特性 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||||

| d≦M6 | d≥M16 | |||||||||||||

| 6 | 機械加工した試験片の破断後の伸び Af% | 22 | 20 | 12 | 12 | 10 | 9 | 8 | ||||||

| 7 | Z%の加工面積減少分 | 52 | 48 | 48 | 44 | |||||||||

| 8 | ファスナー破断後の伸び A1%分 | ひとつ | 0.24 | ひとつ | 0.22 | 0.2 | ||||||||

| 9 | ヘッドの硬さ | 新しいクラック | ||||||||||||

| 10 | ビッカース硬度 HVF ≥ 98N | 分 | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| 220 | 250 | 320 | 335 | 360 | 380 | 435 | ||||||||

| 11 | ブリネル硬度 HRB F=30D2 | 分 | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | ||

| マックス | 209 | 238 | 304 | 318 | 342 | 361 | 414 | |||||||

| 12 | ロックウェル硬度HRB | 分 | 67 | 71 | 79 | 82 | 89 | |||||||

| マックス | 95.0 | 99.5 | ||||||||||||

| ロックウェル硬度 | 分 | 22 | 23 | 28 | 32 | 39 | ||||||||

鋼構造物のボルト接合は、2つ以上の鋼構造物の部品やコンポーネントをボルトを使って1つのユニットに接合する方法である。この接合方法は、部材をあらかじめ組み立て、構造物を設置するための最も簡単な方法である。

梁柱接合部のフルボルト接合

ボルト接続は、金属構造物の設置に初めて利用された。しかし、1930年代後半には、徐々にリベット接続に取って代わられ、部品組立時の一時的な固定方法としてのみ使用されるようになった。

高強度ボルト接合法は1950年代に登場した。このボルトは中炭素鋼や中炭素合金鋼でできており、強度は通常のボルトの2~3倍である。

高力ボルト接合は、施工が便利で安全、信頼性が高いという利点がある。1960年代から冶金工場の鋼構造物の製造と設置に使用されています。

ビームスプライシングのフルボルト接続

鉄骨構造で使用される一般的なボルトの仕様には、M12、M16、M20、M24、M30などがある。M」はボルト記号を表し、数字は呼び径を表す。

ボルトはその性能によって10等級に分けられる:3.6、4.6、4.8、5.6、5.8、6.8、8.8、9.8、10.9、12.9である。8.8より高い等級のボルトは、低炭素合金鋼または中炭素鋼で作られ、熱処理(焼き入れと焼き戻し)を受けます。これを高力ボルトという。8.8を除く8.8未満のボルトは普通ボルトと呼ばれる。

下表は、ボルトの性能等級と機械的特性を示している。

| 機械的性質 | パフォーマンス・レベル | |||||||||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 88 | 9.8 | 10.9 | 12.9 | |||||||||||

| ≤M16 | ≥M16 | |||||||||||||||||||

| 引張強さ、MPa | 公称値 | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | ||||||||||

| 小さな価値 | 330 | 400 | 420 | 500 | 520 | 830 | ||||||||||||||

| ロックウェル硬度 | HRB | HRC | ||||||||||||||||||

| 最小値 | 52 | 67 | 70 | 80 | 83 | 89 | 22 | 25 | 28 | 34 | 39 | |||||||||

| 最大 | 95 | 99 | 32 | 35 | 37 | 41 | 44 | |||||||||||||

| 降伏点、MPa | 公称値 | 180 | 240 | 320 | 300 | 400 | 480 | |||||||||||||

| 最小値 | 190 | 340 | 420 | |||||||||||||||||

| 降伏強度MPa | 公称値 | 640 | 640 | 720 | 900 | 1080 | ||||||||||||||

| 最小応力 | 660 | 940 | 1000 | |||||||||||||||||

| 保証応力Spa.Mpa | 180 | 230 | 310 | 280 | 380 | 440 | 580 | 600 | 660 | 830 | 970 | |||||||||

ボルトの性能等級は2つの数字から成り、それぞれボルトの公称引張強さと材料の降伏比を表す。

例えば、性能等級4.6のボルトの意味は次の通りです:最初の部分の数字(4.6の4)は、公称引張強さ(n / mm)の1 / 100です。2)の ボルト材料すなわち、fu ≥ 400N / mmである。2;

の降伏比の10倍である。 ボルト材料すなわち、fy / fu = 0.6である;

2つの数字の積(4)×6=「24」)は、公称降伏点(または降伏強度)の1/10(n/mm2つまり、fy ≥ 240n / mmである。2.

鋼構造物に使用される通常のボルトは、製造精度のレベルによって3つの等級に分類される:A、B、Cである。

等級Bのボルトは精巧で、一般的に機械製品に使用され、等級Cのボルトは粗いとされている。

特に指定がない限り、鋼構造物に使用される通常のボルトは、通常、性能等級が4.6または4.8の粗い等級Cのボルトである。

ボルト接合部の強度設計値は、GB50017-2003鋼構造物設計基準表3.4.1-4による。

表3.4.1-4 強度設計値 ボルト接続 (n / mm2)

| ボルトの性能等級、アンカーボルトの等級、構成鋼材の等級 | コモンボルト | ラジウム座薬 | 耐圧ボルト | ||||||||

| グレードCボルト | グレードAとBのボルト | ||||||||||

| 引張 | せん断抵抗 | 圧力軸受 | 引っ張り | せん断抵抗 | 圧力軸受 | 引っ張り | 引っ張り | せん断抵抗 | 圧力軸受 | ||

| コモンボルト | レベル4.6および4.8 | 170 | 140 | ||||||||

| レベル5.6 | 210 | 190 | |||||||||

| グレード8.8 | 400 | 320 | |||||||||

| アンカーボルト | Q235鋼 | ひとつ | 140 | ||||||||

| Q345鋼 | 180 | ||||||||||

| 圧力軸受接続高強度バタフライボルト | グレード8.8 | 400 | 250 | ||||||||

| レベル10.9 | 500 | 310 | |||||||||

| コンポーネント | Q235鋼 | ひとつ | 305 | 405 | 470 | ||||||

| Q345鋼 | 385 | 510 | 590 | ||||||||

| Q390鋼 | 400 | 530 | 615 | ||||||||

| Q420鋼 | 425 | 560 | 615 | ||||||||

表3.4.1-5 強度の設計値 リベット接続 (n / mm2)

| 柳釘鋼種と部品鋼種 | 釘を抜く | せん断抵抗 | 圧力軸受 | |||

| タイプIホール | クラスIIホール | タイプIホール | クラスIIホール | |||

| リベット | BL2またはBL3 | 120 | 185 | 155 | ||

| コンポーネント | Q235鋼 | 450 | 365 | |||

| Q345鋼 | 565 | 460 | ||||

ボルトは、ネジ、ボルト釘、標準部品、ファスナーなど様々な名前で知られている。

一般的な意味でボルトは、通常のボルト、高力ボルト、アンカーボルト、拡張ボルト、ケミカルアンカー、ねじ、スタッドなど、さまざまな締結具を含む。

ボルトをより具体的に考えると、普通ボルトと高力ボルトに分けられる。

(1) 共通ボルト接続

通常のボルトは、その製造精度によって、さらに粗ボルトと精ボルトに分けられる。

また、通常のボルトは、六角ボルト、スタッドボルト、皿ボルトなど様々な種類に分類される。

上の写真は皿ボルト

ラフ・ボルト

C種ボルトは、一般的に炭素構造用鋼製の荒ボルトである。

ボルトをねじ穴にスムーズに貫通させるため、穴の直径はボルトの呼び径(d)より1.0~2.0mm大きくし、その結果、クラスⅡの穴とする。

ボルト穴の間隔は、スパナで締めやすいように配置する。

柱、梁、屋根トラスなどの部材の接合に荒ボルトを使用する場合は、支持板を用いた接合構造を採用する。

このシナリオでは、ボルトには張力がかかり、そのせん断力は(添付の図に示されているように)支持プレートによって担われる。

荒ボルトに使用される材料の強度等級が低いため、構造的接合部での使用は制限されている。しかし、荒ボルトは、作業足場の二次梁、壁スキン梁、屋根梁、支柱、およびせん断力の小さいヒンジ付き支柱の接合部では、今でも一般的に利用されている。

上の図は普通のボルトを表している。

荒ボルトは、作業場での鋼構造物の予備組立、リベット締結前のリベット締結部品の予備締結、高強度ボルト締結前の組立、節点溶接前の仮止めなどにも頻繁に使用される。

ラフボルトを永久固定ボルトとして使用する場合は、適切なアライメントを行った上で締め付け、緩み止め対策を行うこと。

上図は、コラム・ベース・ボルトのダブル・ナット・ロックの方法を示している。

洗練されたボルト

A等級とB等級のボルトは、洗練されたボルトとみなされ、通常、I等級の穴が必要です。穴の直径は、ボルトの呼び径(d)より0.3~0.5mm大きいことが望ましい。

リファインボルト接合は、分解と再組み立てが頻繁に行われる一部の構造的接合に使用される。

精製ボルトは主に機械製品に使用され、建築鉄骨構造にはあまり使用されない。

(2) 高強度ボルト接続

高強度鋼で作られたボルトや、高い予圧を必要とするボルトは、高強度ボルトと呼ばれる。

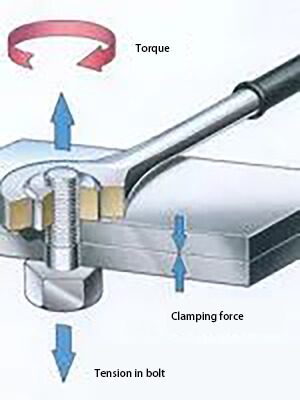

これらのボルトは張力を発生させ、摩擦によって外力を伝達する。

一方、従来のボルト接合は、ボルトのせん断抵抗と穴壁の耐圧力によってせん断力を伝達する。

ナットを締め付ける際、張力は最小限であり、無視しても構わない。

高強度ボルトは、その高い材料強度に加え、大きな張力が加わるため、接続部品間に押し出し圧力が発生し、ねじの方向に垂直な方向に強い摩擦が生じます。

さらに、張力、滑り止め係数、鋼の種類などの要因が、高力ボルトの耐力に直接影響します。

高力ボルトの作動原理

高力ボルトは、その応力条件から主に摩擦型と加圧型に分類される。

高力ボルトは、その構造上、ねじりせん断高力ボルトと大六角高力ボルトの2種類に分けられる。

ねじりせん断型高力ボルトと大型六角高力ボルト

摩擦式高力ボルト接合は、ボルトの接触面に発生する摩擦によって外力を伝達する。 鋼板 コネクティングプレート層がボルトの締め付け圧力によって強固に接着された後。部品表面はサンドブラスト処理で赤色に仕上げられる。 錆面摩擦係数が高く、連結ボルトの本数を減らすことができる。摩擦式高力ボルトの穴径は、ボルトの呼び径(d)より1.5~2.0mm大きくする。

一方、耐圧高力ボルト接合は、部品間の摩擦、ボルトの中心軸のせん断力、部品の耐圧の組み合わせによって応力を伝えます。このタイプのボルトの穴径は、ボルトの呼び径(d)より1.0~1.5mm大きくする必要があります。穴あけは、CNC ボーリング マシンと穴あけ治具。

要するに、摩擦式高力ボルトと加圧式高力ボルトは同じボルトであり、その違いは設計の際に摺動を考慮するかどうかである。摩擦式高力ボルトの摩擦面は滑らず、ねじはせん断に耐えません。摩擦面が滑れば設計上の破壊状態に達していると考えられ、比較的確立された信頼性の高い技術である。一方、耐圧型高力ボルトの摩擦面は滑ることができ、ねじもせん断に耐え、最終的な破壊は通常のボルトと同様である(ボルトせん断破壊または鋼板圧縮破壊)。

大型の六角高力ボルトは、高力ボルト、ナット、ワッシャー2枚で構成され、高力ボルト連結組を形成する。施工時には、荒ボルトで仮固定した後、ボルト群の途中から高力ボルトを1本ずつ取り付け、初締め、増し締め、本締めを行う。

上の図は、さまざまな長さの大型六角ボルトの高強度ボルト接続ペアを示している。

大型六角穴付高力ボルトの締結には、ボルトの両側に座金を入れる。初期締付トルクは最終締付トルクの50%とし、再締付トルクは最終締付トルクと等しくする。

最終締め付けトルク値の計算式は以下の通り:

TC = k * Pc * d

どこ

締め付けにはトルクレンチを使用し、毎回使用前に校正すること。

ねじりせん断型高力ボルト締結対は、高力ボルト、ナット、ワッシャで構成される。

ねじりせん断型 高力ボルト

トーションシャー電動レンチ

ねじりせん断高力ボルトの取付け原理

ねじりせん断タイプの高力ボルト接続ペアを取り付ける場合は、ナットの片側にワッシャを1枚のみ配置する。

初期締め付けトルク値の計算式は以下の通り:

Tc = 0.065 * Pc * d

どこ

最後に、専用のレンチを使って、尾梅の頭が壊れるまでネジを外す。

品質検査は、建設プロセスの監督と検査に重点を置くべきである。

(3) アンカーボルト

アンカーボルトは、アンカースクリューまたはアンカーワイヤーとも呼ばれ、鋼構造物の柱基部をコンクリート基礎に連結するために使用される。Q235やQ345の丸鋼が一般的に使用される。

アンカーボルトには様々な種類があり、直径が24mmを超える場合はアンカープレートを使用する。

施工の際には、アンカーボルト群を鉄骨で固定し、コンクリートを打設する前に結合補強ケージとともに設置する。ボルトの頭部は、コンクリート表面に一定の長さだけ露出させる。

コンクリートが一定の強度に達したら、鉄骨柱の土台を設置し、柱の下部に二次グラウチングを行う。

スチールフレーム固定アンカーボルト群

アンカーボルトの模式図

写真は、二次グラウト注入前の鉄骨構造柱ベースで、アンカーボルトの上部をネジ山から保護するためにゴム製スリーブが使用されている。

(4) ケミカルアンカーボルト

ケミカルアンカーボルトは、薬剤と金属棒からなる新しいタイプの締結材である。既存のコンクリート構造物に他の構造物のコネクターを取り付ける際に使用される。

カーテンウォールや大理石のドライハンギングなど、さまざまな鉄骨構造物の後埋め部品の設置に利用できる。また、設備の設置、高速道路や橋梁のガードレールの設置、建築物の補強や変形などにも使用できます。

ケミカルアンカーボルトのネジと薬剤

ケミカルアンカーボルトは、エキスパンションアンカーボルトに続く新しいタイプのアンカーボルトである。穿孔されたコンクリート下地に、特殊な化学接着剤とねじを介して固定・定着される複合部材で、固定部材の定着が実現します。

ケミカルアンカーボルトは、大きな引き抜き耐力を誇り、埋め込みアンカーバーに取って代わることができます。コンクリート打設後、鉄骨構造物の埋設部を施工現場で設置し忘れた場合によく使用されます。ケミカルアンカーボルトは、このような状況を改善するために使用することができます。

ケミカルアンカーボルトの施工手順は以下の通り:

(回転時間は30秒以内、回転速度は300~750rpm、ボルトの推進速度は約2cm/s、衝撃方式は不可)。

(5) エキスパンションボルト

エキスパンションボルトの機能はケミカルアンカーボルトと似ており、応力の少ないアンカー用途に使用される。

様々な仕様のエキスパンションボルト

伸縮ボルトは、ひび割れのある部分やコンクリート構造物でひび割れが発生しやすい部分には使用しないこと。

主要な耐荷重構造物、重要なパイプライン、高速運転、耐衝撃荷重、大きな振動を設計する場合は、計算された設計引張力と設計せん断力に基づいて伸縮ボルトを選択する必要があります。

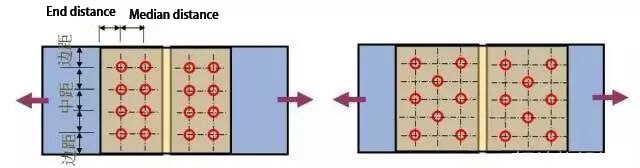

ボルトの配置は、平行と千鳥の2つに分けられる。

平行配置 - この配置はシンプルですっきりしており、コンパクトである。使用されるコネクティングプレートのサイズは小さいが、コンポーネント部分の大幅な弱体化につながる。

千鳥配置 - この配置はそれほどコンパクトではないが、使用される連結プレートのサイズが大きくなり、その結果、部材部分の弱体化が小さくなる。

ストレス要件

垂直応力方向:ボルトへの応力集中や断面の過度の弱体化を防ぎ、耐力を低下させないためには、ボルトの端部距離と端部距離を小さくしすぎないこと。

力の作用方向:プレートの破損やせん断を防ぐため、エンドディスタンスを小さくしすぎないこと。

圧縮部材の場合:連結板の座屈を防ぐため、中間距離はあまり大きくしないこと。

建設条件:

これらの要求に基づき、ボルトの許容間隔と関連する設計値は、GB50017-2017鋼構造設計コードに規定されている。

表8.3.4 ボルト又はリベットの最大及び最小許容距離

| 名称 | ポジションと方向性 | 最大許容距離(どちらか小さい方) | 最小許容距離 | ||||

| センター間隔 | 外側の列(垂直または内力方向に沿って) | 8d または 12t | 34d | ||||

| 中列 | 垂直内力方向 | 16日または24日 | |||||

| 内力方向に沿って | プレッシャー下のメンバー | 12dまたは18t | |||||

| メンバー・テンション | 16dまたは24d。 | ||||||

| 対角線の方向に沿って | |||||||

| 中心から部品端までの距離 | 内力方向に沿って | 4dまたは8t | 2d | ||||

| 垂直内力方向 | 最先端か手動か ガス切断 エッジ | 1.5d | |||||

| ローリングエッジ、自動ガス切断またはソーイングエッジ | 高強度ボルト | ||||||

| その他のボルトや釘 | 1.2d | ||||||

注:

1. d0 はボルトまたは釘の穴径、tは外装シートの厚さ。

2.鋼板エッジと剛性部材(アングル鋼、チャンネル鋼など)に接続されたボルトまたはリベットとの間の最大距離は、中段の値に従って採用することができる。