ある溶接部が失敗する一方で、他の溶接部が強く持ちこたえるのはなぜか、不思議に思ったことはないだろうか。その秘密は、予熱にあることが多い。この記事では、適切な予熱がどのように亀裂を 防止し、応力を軽減し、耐久性のある溶接を実現す るかを探ります。これらのテクニックを理解することで、より強靭で信頼性の高い溶接を行うための洞察が得られるでしょう。

予熱は、溶接でよく使われる技術である。これは、溶接前または溶接中に、被溶接材を周囲温度以上に加熱することを含む。

最近の仕様のほとんどは、規格と溶接材料の種類に 応じて、特定の予熱温度範囲を要求している。

この記事では、適切な予熱の重要性、その利点、不適切な予熱がもたらす結果について、例を挙げて説明する。

予熱とは、溶接前または溶接中に、被溶接材を周囲温度 よりも高い温度に加熱することである。

予熱は溶接の必須条件である。 予熱温度 の範囲は、溶接前および溶接後の仕様に概説されている。ただし、特定の条件下では、別の予熱方法を使用することもできる。

予熱が必須か否かにかかわらず、予熱にはいくつかの利点がある:

溶接に必要な予熱量は、仕様書に概説された最低 基準だけで決定されるものではない。代わりに、以下の方法の1つまたは複数を使 用することができる:

予熱温度範囲は一般に、様々な溶接開先サイズと制約に対して適切である。

多くの仕様が最低予熱温度を定めているが、場合によってはより低い予熱温度で済むこともあれば、より高い予熱温度が必要なこともある。

予熱温度を決定するために直線定規または円定規を使用する「予熱計算表」がいくつかあります。これらの表は、母材の材質と厚さの特定に基づき、必要な予熱温度を予測することを可能にします。

炭素当量(CE)は、予熱が必要かどうか、どの程度必要かを判断するのに有効な指標である。以下はそのガイドラインである:

CEが0.5より高い場合は、最終的な非破壊検査(NDE)を少なくとも24時間遅らせて、遅延亀裂が存在するかどうかを判断することが望ましい。

伊藤&別所パラメータ クラック検出 (PCM)法は、炭素当量が0.17 wt-%以下、または高強度鋼を使用する場合に利用できる。この方法は、予熱が必要な時期、強制予熱を適用する時期、使用する温度を正確に判断するのに役立つ。以下はそのガイドラインである:

スパーク・テストは、長年にわたり、自動車メーカーの製造工程を推定する方法として使用されてきた。 炭素含有量 炭素鋼の場合。生成される火花の質は炭素含有量のレベルを示し、炭素含有量が高いほど火花が良く、予熱の必要性が高くなる。

この方法は最も正確ではないが、簡単で、必要な予熱温度の大まかな目安を示すことができる。発生した火花の質を調べることで、必要な予熱温度の相対的なレベルを決定することができる。

予熱温度を選択するための別の効果的な方法として、炭素含有量(0.10 wt-%)に基づき、10ポイントごとに100°F(50℃)ずつ上昇させるという方法があるが、正確性に欠ける。例えば、炭素含有量が0.25 wt-%の場合、予熱温度は少なくとも250°F(125℃)以上であるべきである。

しかし、溶接部の近くに被膜やその他の部品があ る場合は、当初の製造仕様で指定された予熱温度が適 切でない場合がある。

もし 溶接熱 入力が標準プロセスで許容される最大範囲に近 い場合、溶接部品に伝達される熱は、予熱要件の バランスを取るのに十分である可能性がある。その結果、影響を受ける金属は、予熱要件 の最小値以上に加熱される可能性がある。このような場合、予熱要件を低減するために、 外部的な方法を使用することができる。

予熱は厳密な科学ではないため、この方法には範囲や不正確な変換(例えば、°Fから°Cへの変換)が含まれることに留意すべきである。

多くの場合、クラックの消失などの問題が解決するまで、予熱温度を継続的に上昇させることも一般的である。

一方、特定の状況においては、予熱温度が推奨値や製造仕様で指定された温度より低くても、意図した目的を達成できる場合がある。

予熱による材料の軟化を避けるためには、実際の操作技術に注意を払うことが重要である。

水素をほとんど導入しない溶接プロセスと電極を選択する。

を軽減するのに役立つテクニックがある。 残留応力.

予熱方法を正しく使用するためには、注意深い監視が必要である。

これらのテクニックを成功させるには、以下の説明が重要である。

溶接技術は溶接収縮率に大きな影響を与える、 残留応力投入熱量の制御、クラックの回避。

短い溶接部は、長い溶接部よりも長手方向の収縮が少ない。

残留応力を低減するために、バックハンド溶接や特殊な溶接順序を採用することができる。

入熱を制御するか、減らすべきである。

振動の大きい溶接部ではなく、振動の小さい直線溶接部を使用すべきである。

適切な製造工程を経ることで、クレーターを減少させたり、除去したりすることができる。 溶接クラック.

経験に基づくと、溶接析出物の不足による亀裂を 避けるため(これは多くの製造仕様の要件でもある)、 析出金属量は溶接開先厚さの少なくとも3/8インチ (10mm)または25%であるべきである。

作業場や現場では、火炎加熱(空気燃料またはアセチレン燃料)、抵抗加熱、電子誘導加熱、その他の方法を用いて予熱を行うことができる。

どのような方法であれ、予熱は均一でなければならない。

特別な要件がない限り、予熱は溶接 部の厚さ全体に浸透させるべきである。

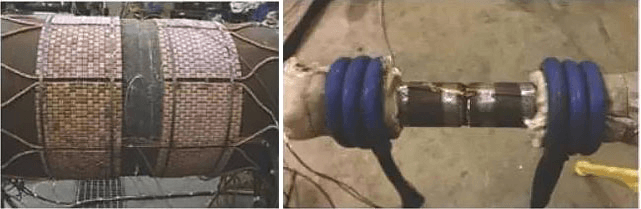

図1は、抵抗加熱(断熱材なし、後の応用)と誘導加熱を使用する装置を示している。

図1-抵抗加熱(左)と誘導加熱(右)

温度の測定や監視には、さまざまな装置を使うことができる。

溶接される部品または溶接物は、材料が熱で完 全に飽和するまで予熱する必要がある。

可能な限り、熱貫通の程度を試験または評価すべきである。

ほとんどの場合 溶接アプリケーション通常、溶接端から離れた位置で温度をモニターすれ ば十分である。

温度監視や読み取りは、汚染されないようにしてください。 溶接溝.

指示ペンまたは鉛筆のような道具は、予熱中に到達した最低温度を決定するために使用される。これらの道具は特定の温度で溶けるので、ペンの溶融温度を決定する簡単で費用効果の高い方法が可能になります。

しかし、ワークの温度が指示ペンの溶融温度を超えると、適切に機能しなくなる。このような場合、正確な温度読み取りを保証するために、溶融温度の異なる複数の指示ペンを使用する必要がある。

予熱および溶接作業には、接触式高温計や、ア ナログまたはデジタル読み取り式の直読式熱電対 などの直接測定装置を使用することもできる。これらの機器は、校正済みであるか、温度範囲を測定する能力を何らかの方法で検証しておく必要がある。

特に熱電対は、データを連続的に監視・保存できるという利点がある。その結果、予熱や溶接後熱処理(PWHT)作業中に、カーブレコーダーやデータ収集システムと共に使用することができます。

米国溶接協会(AWS)D10.10には、適切な熱電対の配置位置に関するさまざまな図式と例が示されている。

長年にわたり、予熱温度が十分かどうかを判断するために、さまざまな「固有の方法」が用いられてきた。そのひとつが、唾液や煙を直接ワークに吹きかける方法である。唾液が発する音を温度の指標とするが、この方法はあまり正確ではない。経験豊富な人の中には、今でもこの方法を使う人もいる。

予熱温度を決めるより正確な方法は、アセチレン・トーチを使うことである。炎を調節して炭化度を高くし、予熱す べき部分に灰色の煙の層を作る。次に、中程度の煙が出るように溶接トーチを調整し、灰色の煙の部分を加熱する。灰色の煙が消えたら、表面温度が200°C (400°F) 以上に達したことを示している。

被加工材と溶接部の全厚みにわたって予熱温度に達 していることを確認することが重要である。ほとんどのモニタリングは、加工材の外面のみ を対象としているが、AWS D10.10では、ソ ーキング・ゾーンについての推奨事項を定め ており、パイプ溶接中に加工材の全厚みを加熱す ることを要求している。

特に抵抗加熱や誘導加熱法を使用する場合は、母材の過熱を避けるために予熱中に注意深い観察が必要である。現在、多くの荷主は、過熱を監視し防止するために、各抵抗加熱プレートまたは誘導コイル・アセンブリの下に熱電対を配置することを要求している。

予熱が必要かどうか、どの予熱方法を使うかにかかわらず、予熱には以下のような利点がある:

予熱の際は、全体を均一に加熱するのがベスト。 溶接厚さ を指定された予熱温度に設定してください。局部的な過加熱は材料に損傷を与える可能性があるため、できるだけ避けるべきである。