航空機が大空を安全に飛び続けるために何が必要なのか、不思議に思ったことはないだろうか。この記事では、航空宇宙材料の魅力的な世界を探求し、それらがどのように過酷な条件に耐え、高性能を保証しているかを明らかにする。素材選定の秘密と、現代の航空を可能にする驚異的な科学をご覧ください。私たちの飛行機を強く、軽く、信頼できるものにしている重要な要因を明らかにする準備をしよう!

航空宇宙材料は、高い引張力、圧縮力、せん断力などの極度の機械的応力や、複雑な動的負荷に耐えなければなりません。これらの材料は、離着陸時や飛行中に激しい振動、繰り返し疲労、衝撃力を受けます。タービンブレードの急速な回転、急激な大気の変化、空気力学的負荷は、これらの材料に対する機械的要求をさらに複雑にしています。

航空宇宙材料の熱環境も同様に難しい。高高度で高温のエンジン排気ガスや強烈な太陽光線にさらされると高温環境になり、部品によっては1000℃を超えることもしばしばです。逆に、超音速や極超音速では、空力加熱が重要な要因となり、リーディングエッジやノーズコーンでは2000℃以上に達する可能性がある。

極限温度は熱だけにとどまらない。材料は、成層圏を亜音速で巡航する際には約-60℃まで下がり、冬季の極地では-80℃以下まで急降下する極低温下でも、その完全性を維持しなければならない。この広い温度範囲(-80℃~+2000℃)では、卓越した熱安定性と熱衝撃への耐性が要求される。

化学環境は、さらなる課題を突きつける。金属部品は、特にエンジン内の高温高圧蒸気の存在下で、応力腐食割れや水素脆化のリスクに直面する。シールやタイヤなどのエラストマー材料は、オゾン割れに耐え、極端な温度変化にも柔軟性を維持しなければならない。燃料、油圧作動油、氷結防止剤は、金属の腐食やポリマーや複合材料の劣化や膨潤を引き起こす可能性があります。

環境要因は材料の劣化をさらに加速させる。高高度で紫外線に長時間さらされると、ポリマーや複合材料は光劣化を起こす。極超音速飛行では、材料は大気圏上層部の高速微粒子や原子状酸素による侵食を受けます。さらに、材料はその性能や構造的完全性を損なうことなく、さまざまな湿度レベルでの長期保管に耐えなければなりません。

このような多面的な課題に対応するため、航空宇宙材料には、高い強度対重量比、優れた耐疲労性、熱安定性、耐食性、放射線硬度などの特性の高度なバランスが求められます。このような厳しい使用環境は、材料科学における絶え間ない技術革新を促し、航空宇宙システムの安全性と効率を確保するために、合金設計、複合材料工学、表面処理の限界を押し広げています。

航空宇宙ビークルは、大気圏や宇宙空間で長期間にわたって機能してきた。その高い信頼性、安全性、最適な飛行性能を確保するためには、厳しい環境でも効果的に動作するように設計されていなければなりません。

これらの目標を達成するためには、空力的、技術的、メンテナンス上の要件を満たすように構造を最適化することが不可欠である。しかし、そのためには優れた特性や機能を持つ材料の使用も必要です。

使用時には、構造部品は、指定された時間内に許容レベルを超える変形や破損を起こすことなく、さまざまな種類の外力に対応できなければならない。

航空宇宙構造物の設計目標のひとつは、そのサイズと重量を最小限に抑えることである。過去には、部品の静的強度に主眼が置かれ、塑性靭性については軽視されたり、限定的にしか考慮されなかったりした。その結果、壊滅的な事故が発生した。

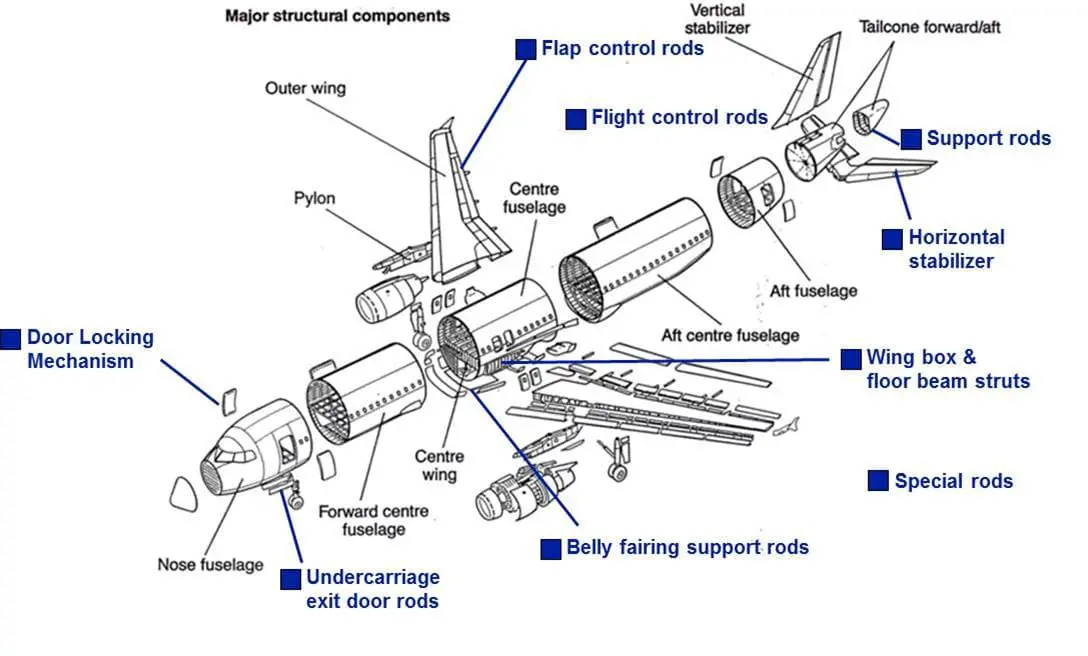

主力航空機の主な構造部品

構造部品の安全性を確保し、その性能を最大限に発揮させる。 素材性能航空宇宙構造部品の設計は、「強度設計の原則」から「損傷許容設計の原則」へと変化し、「フルライフサイクル設計の原則」へと進化してきた。

設計段階では、製品のライフサイクルのあらゆる側面が考慮され、製品設計段階では、関連するすべての要素が総合的に考慮され、最適化される。

材料は高い比強度と比剛性を持つだけでなく、一定の破壊靭性、衝撃靭性、耐疲労性、耐高温性、耐低温性、耐食性、耐老化性、耐金型性を示し、性能指標を向上させなければならない。

異なる 材料選択 の基準が荷重領域ごとに適用され、各コンポーネントの特定の要件に基づいて材料が選択される。高荷重領域では強度基準が使用され、高強度材料が選択される。中程度の荷重領域では剛性基準が用いられ、弾性率の高い材料が選択される。低荷重領域では、寸法安定性を第一に考慮し、部品が最小臨界サイズより大きくなるようにします。

構造材料の選択と評価を行う際には、使用条件と応力状態に基づいて、機械的特性(引張、圧縮、衝撃、疲労、低温衝撃)の適切な試験方法を選択する必要があります。延性破壊、脆性破壊、応力疲労、ひずみ疲労、応力腐食を含むさまざまな破壊モードについて、材料の強度、塑性、靭性を総合的に考慮しなければならない、 水素脆化中性子照射脆化など。

引張を受ける部材の場合、応力分布は表面と芯の両方で均一であるべきであり、選択される材料は均一な構造と性能を持ち、大型の部材には良好な焼入れ性を持つものでなければならない。

曲げやねじり荷重を受ける部材の場合、表面と芯の応力差が大きく、焼入れ性の低い材料を使用することができる。

疲労限界と切欠き感度は、交番荷重を受ける部品の材料選択の重要な評価基準である。

腐食環境に曝される部品については、耐食性、水素脆化感受性、応力腐食割れ傾向、腐食性などの要素が重要である。 疲労強度 は材料選択のための重要な評価指標である。

高温サービスに使用される材料については構造の安定性を考慮しなければならず、低温サービスについては低温性能を考慮しなければならない。

軽量化は、航空機の安全性を向上させ、ペイロードと耐久性を増加させ、操縦性と航続距離を向上させ、燃料または推進剤の消費と飛行コストを削減する上で、実際的な意義がある。航空機の速度が速ければ速いほど、軽量化はより重要になる。例えば、戦闘機を15%軽量化すると、タキシング距離が15%短縮され、航続距離が20%増加し、ペイロードが30%増加する。

ミサイルやロケットのような短期使い捨ての航空機の場合、最小限の体積と質量で同等の機能を実現する必要があり、材料の性能を最大限に引き出すよう努力し、耐用年数を通じて絶対的な信頼性を確保するために、可能な限り小さな安全マージンを選択する必要がある。

構造質量の低減は、密度を30%減少させることで達成できるが、これは強度を50%上回る。

アルミニウム合金チタン合金、チタン合金、および複合材料は、その高い比強度と剛性により、航空宇宙構造物に使用される主要な材料であり、航空機の積載量、操縦性、および耐久性を向上させるとともに、飛行コストを削減することができる。

超高張力鋼板の使用( 降伏強度 航空宇宙工学では、1380MPa以上)は10%未満に制限されている。

超音速戦闘機のような現代の航空機では、超高強度鋼の使用量は5%~10%で安定しており、引張強さは600~1850MPa、時には1950mpaにも達します。Ic = 78~91MPa - m1 / 2.

高強度耐食鋼は、通常、腐食が活発な環境における機体耐力構造に使用され、カーボンフリー耐食鋼は、液体水素および水素媒体を使用する水素燃料エンジンを搭載した航空機の部品に使用される。

21世紀の航空機の機体に使われる主な構造材料は、2XXXシリーズ、7XXXシリーズ、アルミニウム・リチウム合金などのアルミニウム合金である。アルミニウム合金にリチウムを添加すると、強度が向上し、密度が下がるため、比強度と剛性が向上する。

アルミニウム・リチウム合金は、大型輸送機、戦闘機、戦略ミサイル、スペースシャトル、ロケットに使用されており、ヘッドシェル、耐荷重部品、液体水素・液体酸素貯蔵タンク、パイプライン、ペイロードアダプターなどの部品に使用されている。航空宇宙開発のための有望な材料と考えられている。

第3世代および第4世代のアルミニウム・リチウム合金は、もはや低密度を優先しておらず、全体的な特性が向上している。第三世代のアルミリチウム合金と比較して、第四世代の合金は、同等のき裂進展速度、疲労性能、腐食性能、弾性率を維持しながら、より高い静的強度(特に降伏強度)と破壊靭性を有する。

チタン合金チタン合金はアルミニウム合金よりも比強度が高く、フレーム、フラップガイドレールやブラケット、エンジンベース、着陸フレーム部品、排気フードや防火シールドのような加熱部品などの航空機部品に使用されています。マッハ数が2.5を超える超音速機では、表面温度が200~350℃に達することもあり、チタン合金を表皮に使用することもある。

急冷凝固/粉末冶金法により作製された高純度・高密度チタン合金は、熱安定性に優れ、700℃でも室温と同程度の強度を維持する。開発された高強度・高靭性のβ型チタン合金は、航空機の胴体や翼パネルに使用されるSiC/Ti複合材料の母材としてNASAに選定されている。

航空機に使用されるチタン合金の割合は徐々に増加しており、20%は民間航空機の機体に、50%は軍用機の機体に使用されている。

金属基複合材料、高温樹脂基複合材料、セラミック基複合材料、炭素/炭素複合材料は、航空宇宙産業においてますます重要な役割を果たしている。

カーボン/カーボン複合材料は、カーボンの耐火特性と炭素繊維の高強度・高剛性を併せ持つ。優れた熱安定性と熱伝導性、2500℃での高い強度と靭性を持ち、密度は高温合金のわずか4分の1である。

ハイブリッド複合材料は、衝撃性能を向上させるために炭素繊維複合材料にガラス繊維を加えたり、剛性を高めるためにガラス繊維強化プラスチックに炭素繊維を加えたりするなど、大きな注目を集めている。

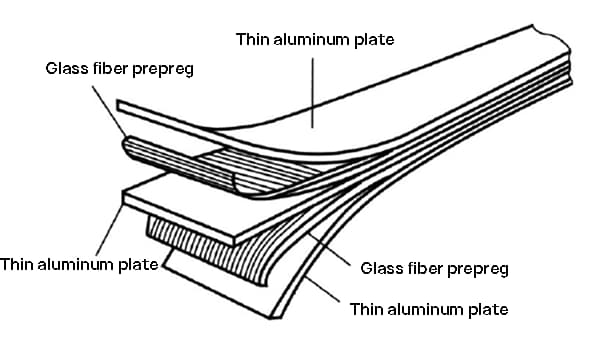

層状複合材料は、A380に新しいラミネートであるGLAREが3%採用されたように、航空宇宙工学でも広く使われるようになってきている。ラミネートとは、2つの異なる素材を加圧下で積層させた複合材料のこと。

ラミネートは通常、上部パネル、上部接着層、芯材、下部接着層、下部パネルで構成される。その強度と剛性は、個々のパネルやコア材よりも高い。輸送機や戦闘機に使用されている。

GLAREラミネートは、複数の薄いアルミニウム板と、エポキシ接着剤をあらかじめ含浸させた一方向ガラス繊維を、加圧下または熱プレスすることによって形成される。 ホットプレス タンク、図1に示す。その アルミ板 は、繊維予備含浸層への接着を促進するために適切に前処理されなければならない。

表1は、市販されているGLARE積層板の種類を示したもので、必要に応じて厚みの異なる板状にすることができる。繊維は、2層、3層、4層、あるいはそれ以上とすることができ、その含有量と方向は表の要件を満たすことができる。各タイプのGLAREラミネートは異なる形状を持つことができ、特定のニーズに合わせて調整することができる。

図1 グレアラミネートの模式図

表1 市販グレアラミネートの種類

| ラミネート | アルミニウム層 | 繊維層 | 標準密度 / (g / cm 3) | ||

| アルミニウム製品 | 単層厚さ / mm | オリエンテーション | 単層厚さ / mm | ||

|

GLARE1 GLARE2 GLARE3 GLARE4 GLARE5 GLARE6 |

7475-T76 2024-T3 2024-T3 2024-T3 2024-T3 2024-T3 |

0.3~0.4 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 |

一方向 一方向 0°/90°直交 0°/ 90°/0° 直交 0°/90°/90°/0°直交 +直交+45°/-45 |

0.25 0.25 0.25 0.375 0.5 0.25 |

2.52 2.52 2.52 2.45 2.38 2.52 |

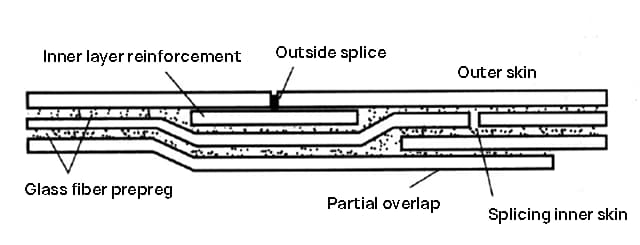

GLARE積層板のスプライシング技術は、限られた板幅の問題を解決する。図2に示すように、同一層のアルミニウム板間には狭い継ぎ目があり、異なる層間の継ぎ目は異なる位置にあります。これらの接合部は、繊維層を介して他の層のアルミニウム板と接続することができるため、耐疲労性、耐腐食性、耐火性に優れた壁板や胴体表皮全体を製造することができ、リベット穴やその結果生じる応力集中をなくすことができます。

荷重の安全な伝達を確実にするため、金属板やガラス繊維に樹脂をあらかじめ含浸させた層など、スプライスに補強層を設けることができる。

図2 グレアラミネートのスプライシング図

ハニカムサンドイッチ複合材料は、サンドイッチコアとスキン(パネル)で構成されている。サンドイッチ・コアはハニカムに似ており、金属、ガラス繊維、または複合材料で作られた六角形、四角形、または他の形状のセルで構成されています。サンドイッチの上面と下面は、より薄いパネルに接着またはろう付けされている。

アルミニウムハニカムサンドイッチ複合材料のコア材は、アルミニウム箔を様々な方法で接着し、延伸によって様々な仕様のハニカムを形成することによって作られる。コア材の性能は主にアルミニウム箔の厚さとセルの大きさによって決まります。

これらの材料は、高い比強度と剛性、良好な耐衝撃性、振動低減、マイクロ波伝送、および強力な設計性を持っています。リベット構造に比べ、構造効率を15%から30%向上させることができます。

ハニカムサンドイッチ構造は、翼表面、キャビン表面、キャビンカバー、床、エンジンカバー、マフラープレート、断熱プレート、衛星スターシェル、パラボラアンテナ、ロケット推進剤貯蔵タンク底部など、さまざまな壁パネルに使用できる。しかし、ハニカムサンドイッチ構造は特定の環境下では腐食の影響を受けやすい。

衝撃を受けると、ハニカムサンドイッチは永久変形を起こし、表皮から分離する。

表2は、米国の軍用機に使用されている構造材料の割合を示している。傾向としては、複合材料とチタン合金の使用量が徐々に増加し、アルミニウム合金の使用量は減少している。

表2 米軍機の構造材料の割合

| タイプ | スチール | 合金 | チタン合金 | 複合材料 |

| F-16 | 5 | 8 | 2 | 3 |

| F-18A/B | 15 | 50 | 12 | 9.5 |

| F-18C/D | 16 | 50 | 13 | 10 |

| F-18E/F | 14 | 31 | 21 | 23 |

| F-22 | 5 | 16 | 41 | 24 |

| F-35 | – | – | 27 | 36 |

| F117 | 5 | 20 | 25 | 10 |

| B-1 | 9 | 41 | 21 | 29 |

| B2 | 6 | 19 | 26 | 38 |

| C17 | 12.3 | 69.3 | 10.3 | 8.1 |

表3は、代表的なメインライン航空機に使用されている材料の内訳を示している。B787には50%の複合材料が、A350には52%の複合材料が使用されている。複合材料の使用は、軽量化、耐損傷性の向上、腐食防止、耐久性の向上などの能力により、航空宇宙産業のトレンドになりつつある。

しかし、複合材には、コストが高い、耐衝撃性に限界がある、可塑性がない、技術的な難易度が上がる、整備性が悪い、リサイクルが難しい、といった欠点もある。そのため、A320neoやB737MAXでは、A320やB737に比べて複合材の使用は増えていない。

表3 代表的なメインライン航空機材料の割合(%)

| タイプ | アルミニウム合金 | スチール | チタン合金 | 複合材料 | その他 |

| B373 | 79 | 12 | 5 | 3 | 1 |

| B747 | 79 | 13 | 4 | 3 | 1 |

| B757 | 78 | 12 | 6 | 3 | 1 |

| B767 | 80 | 14 | 2 | 3 | 1 |

| B777 | 70 | 11 | 7 | 11 | 1 |

| B787 | 20 | 10 | 15 | 50 | 5 |

| A300 | 76 | 13 | 4 | 5 | 2 |

| A310 | 74 | 8 | 5 | 6 | 7 |

| A320 | 66 | 6 | 5 | 15 | 8 |

| A330/A340 | 66 | 5 | 5 | 16 | 8 |

| A380 | 61 | 5 | 5 | 22 | 7 |

| A350 | 20 | 7 | 14 | 52 | 7 |

| MD-82 | 74.5 | 12 | 6 | 7.5 | – |

| MS-21 | 33 | 5 | 19 | 38 | 5 |

| C919 | 63 | 8 | 8 | 21 | – |

有人宇宙船の客室部分のほとんどは、アルミニウム合金、チタン合金、複合材料で作られている。例えば、スペースシャトルのオービターは主にアルミニウム合金でできており、メインエンジンを支える推力構造は秦合金でできている。中間胴体のメインフレームはボロン繊維強化アルミニウム合金で強化された金属基複合材料で構成され、貨物室のドアはグラファイト繊維強化エポキシ樹脂複合材料をパネルとする特殊なペーパーハニカムサンドイッチ構造で作られている。

アブレイティブ材料は、ミサイルヘッドの外表面、宇宙船の再突入カプセル、ロケットエンジンの内表面に使用される。熱流の下では、これらの材料は分解、溶融、蒸発、昇華、浸食などの物理的・化学的変化を起こす。その結果、材料表面が大量に消費され、大量の熱が奪われ、大気圏への再突入時の熱流が航空機に侵入するのを防ぎ、ロケットエンジンの燃焼室やノズルを冷却する。

機内の温度を適正に保つため、再突入部には輻射熱対策が施されている。外皮は耐熱性の高いニッケル基合金やベリリウム板で、内部構造は耐熱合金で構成されています。外皮や内部構造体には、石英繊維やガラス繊維複合セラミックスなど断熱性の高い材料を充填する。

有人宇宙飛行、月探査、深宇宙探査、高解像度衛星、高速輸送機、再使用可能な輸送機、宇宙移動体などの宇宙プロジェクトの実施と継続的な進展に伴い、材料に対する新たな、より厳しい要求が課せられ、新たな機会を提供し、新たな航空宇宙材料の開発を推進している。

材料分野における主要な原材料と工学的用途の独立した保証において、大きなブレークスルーが達成された。