空気がベアリング技術にどのような革命をもたらすか、考えたことがあるだろうか。表面間の接触をなくすために加圧空気の薄膜を使用する空気軸受は、比類のない低摩擦、高精度、広い動作温度範囲を提供します。この記事では、ホバークラフトから高速機械まで、エアベアリングのユニークな特性と用途について掘り下げています。この革新的な技術が、いかにしてエンジニアリングの新たな基準を打ち立てようとしているのか、そしてそれが機械システムの未来にとって何を意味するのかをご覧ください。

ベアリングは、ほとんどの人が知っている概念である。一般的に使用されている転がり軸受は、おそらく最も認知度の高いものでしょう。現代の機械装置には欠かせない部品です。しかし、エアベアリングとは一体何なのでしょうか?

気体を潤滑剤として使うというアイデアは、1854年にフランス人のG.A.イアンによって初めて提案された。最初のエアベアリングが導入されたのは1896年のことである。

空気軸受は、潤滑剤として気体を使用するすべり軸受の一種です。この目的のために使用される最も一般的なガスは空気であるが、窒素、アルゴン、水素、ヘリウム、二酸化炭素などの他のガスも必要に応じて使用することができる。ガスは、コンプレッサー、エキスパンダ、サーキュレーターの潤滑剤としてよく使用される。

空気軸受は、軸受の摺動面間の荷重を空気膜の圧力で支えることにより作動する。運転中、摺動面は空気膜によって完全に分離されます。 エアベアリング 流体すべり軸受のカテゴリーに属し、空気を潤滑媒体とする流体潤滑を使用する。

圧力空気膜形成のメカニズムによれば、 エアベアリング は、空気力学的軸受と空気静力学的軸受の2種類に分類される。

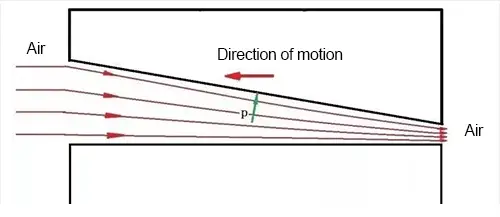

エアロダイナミック・ベアリングの圧力空気膜は、摺動対の動きによって発生し、表面間の収束領域に空気を引き込みます。その結果、図1に示すように、ほぼくさび形の空気膜が形成されます。エアロダイナミック・ベアリングは、外部からの空気供給を必要としないため、「自働ベアリング」と呼ばれています。

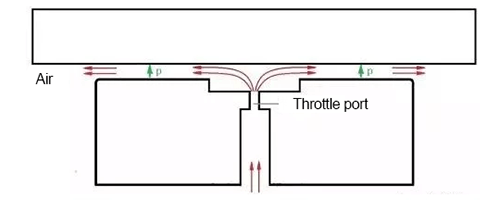

一方、空気静圧軸受の圧力空気膜は、図2に示すように、外部から圧縮空気をリストリクターを通して摺動対表面に導入することにより形成されます。ここで重要なことは、空気静圧軸受には清浄な外部空気源が必要であるということです。

図1 空力軸受の動作原理

図2 空気静圧軸受の動作原理

低摩擦

気体は液体に比べて粘度が非常に低く、空気の粘度は室温で10番の機械油の5分の1しかありません。ベアリングの摩擦は粘度に正比例するため、気体ベアリングの摩擦は液体潤滑ベアリングの摩擦よりも低くなります。

ワイド・スピード・レンジ

気体軸受は低摩擦で発熱が少なく、毎分50,000回転の高速回転でも温度上昇はわずか20~30℃です。また、空気静圧軸受は非常に低い回転数でも、あるいはゼロ回転数でも使用することができます。

広い温度範囲

気体は広い温度範囲にわたって気体であり続け、その粘度は温度変化の影響を比較的受けにくい。例えば、温度が20℃から100℃に上昇しても、空気の粘度は23%しか上昇しません。その結果、気体軸受は摂氏-265度から1650度の温度範囲で使用することができます。

低耐荷重

流体動圧軸受の耐荷重は、粘度に正比例する。気体動圧軸受の耐荷重は、同じ大きさの液体動圧軸受の数千分の一しかありません。また、気体の圧縮性により、気体流体動圧軸受の耐荷重も制限され、単位投影面積当たりの最大荷重は0.36MPaが一般的です。

高い加工精度

ガス・ベアリングの耐荷重とガス膜剛性を向上させるために、より小さな ベアリングクリアランス (0.015mm以下)が、液体潤滑ベアリングと比較して通常使用される。このため、部品の精度を向上させる必要があります。

エア・ベアリングは新しい ベアリングの種類 空力弾性ポテンシャルエネルギーに依存するベアリング。従来のベアリングとは異なり、エアベアリングは空気を唯一の潤滑剤として使用するため、公害が許されない用途に最適です。

エアベアリングでは、従来のボールベアリングがエアクッションに置き換えられている。エア・ベアリングが使われている有名な例として、ホバークラフトがある。巨大なファンがホバークラフトの下に空気を送り込み、伸縮性のあるゴムの "スカート "によって空気が逃げないようになっている。その結果、高い空気圧が船体の重量を支え、ホバークラフトはエアクッションの上に浮く。

1950年代以降、ガス・ベアリングの使用と研究はますます盛んになっている。今日では、繊維機械、ケーブル機械、計器用工作機械、ジャイロスコープ、高速遠心分離機、歯科用ドリル、低温冷凍機、水素膨張器、高温ガス循環器など、さまざまな用途で使用されている。