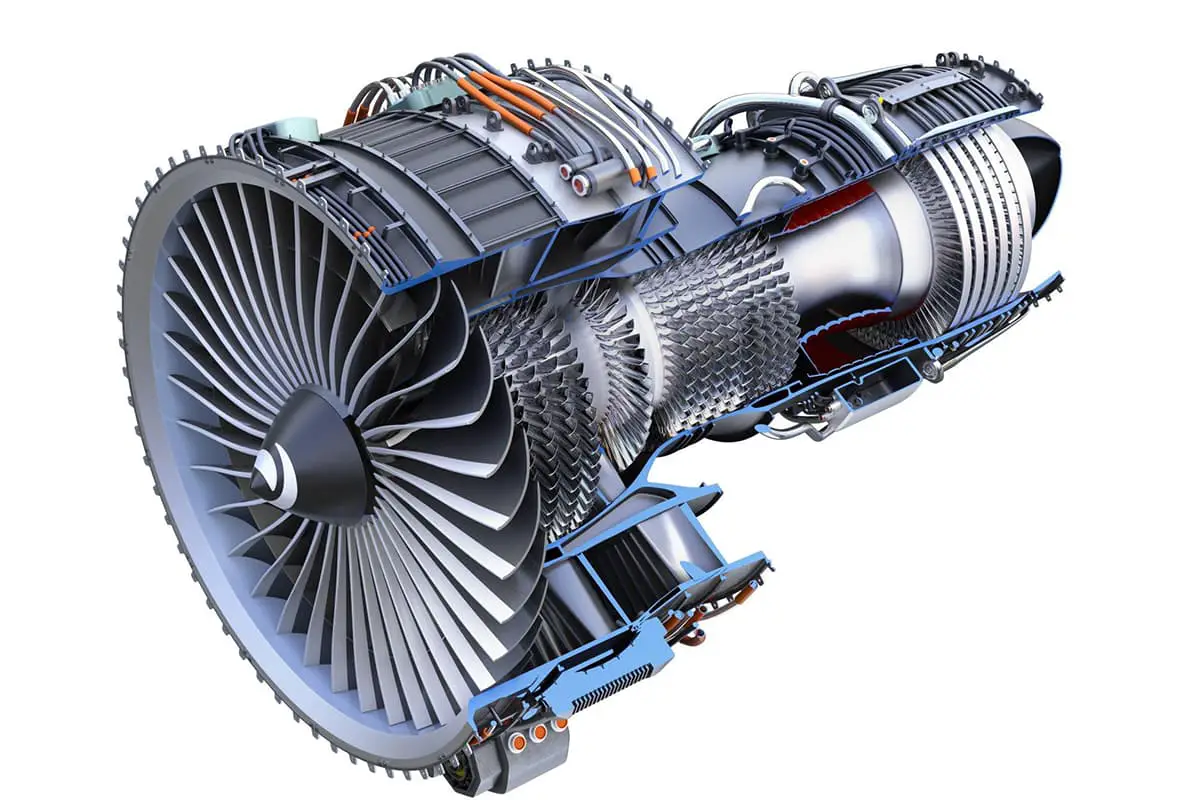

航空機を大空へと推進させる強力なエンジンは、どのような素材によって構成されているのだろうかと考えたことはないだろうか。このブログでは、高強度合金から耐熱セラミックまで、航空機エンジン素材の魅力的な世界を探ります。これらの素材がどのように厳選され、飛行の過酷な条件に耐えるように設計され、現代の航空産業の安全性と信頼性を確保しているかをご覧ください。

航空宇宙製造業は、製造業におけるハイテクの最も集中した分野であり、先端製造技術に属する。

米国ヒューレット・パッカード社が開発したF119エンジン、ゼネラル・エレクトリック社のF120エンジン、フランスSNECMA社のM88-2エンジン、英国、ドイツ、イタリア、スペインが共同開発したEJ200エンジンなどが有名である。

これらは世界最先端の高性能航空エンジンを代表するものであり、その共通点は、新素材、新工程、新技術が広く使用されていることである。高性能航空エンジンに使用されているこれらの新素材を見てみよう。

高温合金は、ジェットエンジンの厳しい材料要件を満たすために開発され、軍用および民生用ガスタービンエンジンのホットエンド部品の主要材料として、かけがえのないクラスになっている。

現在、先進的な航空エンジンでは、高温合金が使用材料の50%以上を占めている。

高温合金の開発は、航空エンジンの技術進歩、特にエンジン開発の重要な指標であるタービンディスクやタービンブレード材料、エンジンホットエンド部品の製造プロセスと密接な関係がある。

材料の耐高温性と耐応力に対する要求が高いため、英国は当初、Ni3(Al, Ti)強化ニモニック80合金をジェットエンジンのタービン用として開発した。 ブレード素材.また、ニモニックシリーズの合金も順次開発した。

米国は、プラット・アンド・ホイットニー社、ゼネラル・エレクトリック社、スペシャル・メタル・コーポレーション社がそれぞれ開発したインコネル合金、Mar-M合金、Udmit合金のような、アルミニウムとチタンを含む分散強化ニッケル基合金を開発した。

高温合金の開発において、製造工程は合金開発の推進に重要な役割を果たした。真空溶解技術の出現により、合金から有害な不純物やガスを除去し、特に合金組成を正確に制御することで、高温合金の性能は絶えず向上してきた。

その後、方向性凝固、単結晶成長、粉末冶金、メカニカルアロイング、セラミックコアタイプ、セラミックフィルタリング、等温鍛造などの新しいプロセスの研究が成功し、高温合金の急速な発展を後押ししてきた。

このプロセスで製造された合金(方向性単結晶合金)は、初期融点の90%に近い温度で使用できる。

その結果、現在の各国の先進航空エンジンのタービンブレードは、方向性単結晶合金を使用して製造されている。世界的には、ニッケル基高温鋳造合金から等軸晶、方向性凝固柱状晶、単結晶合金系が形成されている。

粉末高温合金もまた、650℃の第一世代から750℃、850℃の粉末タービン・ディスクや、高性能エンジンに使用されるデュアル・パフォーマンス粉末ディスクへと発展してきた。

超高張力鋼板をランディングに使用 歯車材料 を航空機に採用した。第2世代の航空機では、ランディングギアに30CrMnSiNi2A鋼が使用され、その引張強度は1700MPaだった。しかし、このランディングギアの寿命は約2000飛行時間と比較的短かった。

第3世代戦闘機の設計では、着陸装置の寿命は5000飛行時間を超えると予想されている。搭載機器の増加や機体構造重量比の低下により、ランディングギアの選定や製造技術に対する要求が高まっている。

米中の第3世代戦闘機はともに300M鋼(引張強度1950MPa)のランディングギア製造技術を採用している。

材料応用技術の向上が、ランディングギアの寿命をさらに延ばし、適応性を広げていることも指摘しておきたい。

例えば、エアバスA380のランディングギアは、超大型一体鍛造技術、新しい大気熱処理技術、高速フレーム溶射技術を採用し、ランディングギアの寿命が設計要件を満たすことを保証している。したがって、新素材と製造技術の進歩は、航空機の更新とアップグレードを確実なものにしている。

腐食環境における航空機の長寿命設計は、材料に対してより高い基準を要求します。300M鋼と比較して、AerMet100鋼は同等の強度レベルを提供しますが、優れた一般耐食性と耐応力腐食性を示します。

これに伴うランディングギアの製造技術は、F/A-18E/F、F-22、F-35などの先進航空機に採用されている。破壊靭性の低い高強度鋼Aermet310は現在調査中。

亀裂伝播速度が極めて遅いことで知られる超高強度鋼AF1410は、B-1航空機の主翼アクチュエーター・ジョイントに使用され、Ti-6Al-4Vと比較して10.6%の軽量化と60%の被削性向上を達成し、30.3%のコスト削減を実現した。ロシアのMiG-1.42に使用されている高強度ステンレス鋼は、全体の30%に相当する。

PH13-8Moは、高強度マルテンサイト系析出硬化型ステンレス鋼の中で唯一、耐食部品に広く使用されています。

国際的には、CSS-42LやGearmetC69といった超高強度ギヤ(軸受)鋼の開発が、エンジン、ヘリコプター、航空宇宙分野でテストされている。

高性能、高推力重量比の航空エンジンの開発は、金属間化合物の開発と応用を促進した。今日、金属間化合物は、二元、三元、または多元素の金属化合物で構成される多様なファミリーに発展している。

金属間化合物は、高い使用温度、高い比強度、熱伝導性を有し、高温構造用途に大きな可能性を秘めている。特に高温条件下では、優れた耐酸化性、高耐食性、高クリープ強度を有する。

金属間化合物は 新素材 高温合金とセラミック材料の橋渡しをするこの材料は、航空エンジンの高温部品の理想的な材料のひとつとなっている。

現在、航空エンジンの構造において、研究開発の主な焦点は金属間化合物であり、特にチタンアルミニウムとニッケルアルミニウムに重点が置かれている。これらのチタン・アルミニウム化合物は、チタンと密度が似ているが、使用温度が著しく高い。

例えば、使用温度はそれぞれ816℃と982℃である。金属間化合物は強固な原子間結合と複雑な結晶構造を持つため変形しにくく、常温では硬くて脆い性質を示す。

長年の実験的研究の結果、高温強度と常温での塑性と靭性を併せ持つ新合金の開発に成功し、大きな成果を上げている。例えば、米国の高性能エンジンF119は、エンジンケーシングとタービンディスクに金属間化合物を使用している。F120テストエンジンのコンプレッサーブレードとディスクには、新しいチタンアルミニウム金属間化合物が使用されています。

セラミックスといえば、脆さが当然頭に浮かぶ。数十年前までは、セラミックスをエンジニアリングの耐荷重部品に使うことなど考えられなかった。今でもセラミック複合材料というと、セラミックスと金属は基本的に関係のない材料だと思い込んで、理解できない人がいるかもしれません。しかし、セラミックスと金属の独創的な結合は、この材料に対する私たちの認識を根本的に変え、セラミックス基複合材料を生み出しました。

セラミック・マトリックス複合材料は、航空宇宙産業、特に航空エンジンの製造において有望な新構造材料であり、そのユニークな特性はますます明らかになってきている。セラミック・マトリックス複合材料は、軽量で高硬度であることに加え、卓越した高温耐性と高温下での耐食性も備えている。

現在、セラミック基複合材料は耐熱性を凌駕している。 金属材料 は高温に耐え、優れた機械的特性と化学的安定性を示し、高性能タービンエンジンの高温ゾーンに理想的な材料である。

現在、世界各国は次世代先進エンジンの材料要求を満たすため、窒化ケイ素と炭化ケイ素強化セラミックスの研究に注力しており、大きな進展を見せている。すでにこれらの材料を最新の航空エンジンに組み込み始めているところもある。

例えば、米国のF120試験エンジンは、高圧タービンのシール装置と燃焼室の一部の高温部品にセラミック材料を使用している。フランスのM88-2エンジンも燃焼室とノズルにセラミックマトリックス複合材を使用している。

カーボン/カーボン(C/C)複合材料は、近年最も注目される耐高温材料として台頭してきており、推力重量比が20を超え、エンジン入口温度が1930~2227℃に達するタービンローターブレードに使用するのに適していると考えられる唯一の材料である。

これらの材料は、21世紀の米国にとって重要な重点分野であり、世界の先進工業国が追求する主要な目標でもある。C/C複合材料、すなわち炭素繊維強化炭素マトリックス複合材料は、炭素の耐火性と炭素繊維の高い強度と剛性をユニークに組み合わせ、非脆性破壊をもたらします。

軽量、高強度、優れた熱安定性、優れた熱伝導性により、今日最も理想的な耐高温材料である。特筆すべきは、1000~1300℃の高温条件下でも強度が低下せず、むしろ上昇することである。1650℃以下の温度でも、室温の強度と形状を維持する。その結果、C/C複合材料は、航空宇宙製造産業における開発の大きな可能性を秘めている。

C/C複合材料を航空エンジンに適用する際の第一の問題は、その耐酸化性の低さである。しかし近年、米国は一連のプロセス対策によってこの問題を徐々に解決し、新しいエンジンに順次適用している。

例えば、F119エンジンのアフターバーナーテールパイプ、F100エンジンのノズルと燃焼室ダクト、F120検証エンジンの燃焼室の一部の部品は、現在C/Cコンポジットで作られている。同様に、フランスのM88-2エンジンとミラージュ2000エンジンも、アフターバーナー燃料棒、熱シールド、ダクトを含め、C/Cコンポジットを採用している。

航空用ターボファンエンジンへの樹脂ベース複合材料の応用に関する研究は、1950年代に始まった。60年以上にわたる開発の後、GE、PW、RR、MTU、SNECMAなどの企業がこれらの材料の研究開発に多大な努力を注ぎ、大きな進歩を遂げた。GE、PW、RR、MTU、SNECMAなどの企業は、これらの材料の研究開発に多大な努力を払い、大きな進歩を遂げました。これらの企業は、現役の航空機用ターボファンエンジン用にこれらの複合材料の設計に成功し、その使用量をさらに増やす傾向にあります。

樹脂ベースの複合材料の使用温度は一般的に350℃を超えない。したがって、これらの材料は主に航空エンジンのコールドエンドで使用される。先進的な外国製航空エンジンにおける樹脂ベース複合材料の主な応用分野を以下に示す。

ファンブレード:エンジンファンブレードは、ターボファンエンジンの代表的な重要部品であり、その性能に密接に関係しています。ターボファンエンジンの チタン合金 ファンブレード、樹脂ベース複合ファンブレードは非常に明確な軽量化の利点がある。明確な軽量化の他に、樹脂ベースの複合ファンブレードが当たった後のファンケースへの衝撃が小さくなり、ファンケースの封じ込め能力を高めるのに有益である。

現在、海外で商業的に応用されている複合材ファンブレードの代表的なものは、B777用GE90シリーズエンジン、B787用GEnxエンジン、中国商用航空機公司のC919用LEAP-Xエンジンなどである。

1995年、樹脂ベース複合材ファンブレードを搭載したGE90-94Bエンジンが正式に商業運転を開始し、現代の高性能航空エンジンにおける樹脂ベース複合材の正式な工学的応用を示しました。空気力学や高低サイクル疲労などの要素を考慮し、GEは後続のGE90-115Bエンジン用に新しい複合材ファンブレードを開発しました。

21世紀に入り、航空エンジンにおける高耐損傷性複合材料への強い要求が、複合材料技術のさらなる発展を促している。しかし、炭素繊維/エポキシ樹脂プリプレグの靭性を継続的に改善することによって、高損傷耐性要件を満たすことはますます困難になってきている。このような状況の中で、3次元織物構造複合材ファンブレードが出現した。

ファンケース:ファンケースは航空エンジンの最大の固定部品です。ファンケースの軽量化は、エンジンの推力重量比と効率に直接影響します。したがって、海外の先進的な航空エンジンのOEMは、常にファンケースの軽量化と構造最適化に取り組んできました。海外の先進航空エンジンにおけるファンケースの開発動向を図に示す。

ファンカウル:ファンカウルは主要な耐荷重部品ではないため、複合材料で作られた航空機エンジンの最初の部品のひとつである。ファンカウルにこれらの材料を使用することで、軽量化、簡素化された着氷防止構造、優れた耐食性、優れた耐疲労性を実現することができます。

現在、樹脂ベースの複合材料は、ロールス・ロイス社のRB211エンジンやプラット&ホイットニー社のPW1000GおよびPW4000エンジンのファンカウルの構造に採用されている。

図に示すように、航空機エンジン本体に比べ、樹脂系複合材はショートエンジンカウリングの用途が広い。資料によると、海外メーカーはショートカウリングのエアインテーク、フェアリング、スラストリバーサー、ノイズリダクションライニングに樹脂系複合材を広く採用している。

樹脂ベースの複合材料は、ファンフローガイドベーン、ベアリングシール、カバープレートなど、航空機エンジンの他の部分にも、資源に応じてさまざまな程度で適用されている。

金属基複合材料は、樹脂基複合材料と比較して、優れた靭性を有し、吸湿性がなく、比較的高温に耐えることができる。金属基複合材料の強化繊維には、ステンレス鋼、タングステン、ニッケルとアルミニウムの金属間化合物などの金属繊維、アルミナ、シリカ、カーボン、ホウ素、炭化ケイ素などのセラミック繊維がある。

金属基複合材料のマトリックス材料にはアルミニウムが含まれる、 アルミニウム合金マグネシウム、チタン、チタン合金、耐熱合金。現在、アルミニウム・マグネシウム合金、チタン、鉄合金をベースにした複合材料が主な選択肢となっている。例えば、炭化ケイ素繊維強化チタン合金複合材料は、コンプレッサーブレードの製造に使用できる。

炭素繊維またはアルミナ繊維強化マグネシウムまたは マグネシウム合金 複合材料は、タービンファンブレードの製造に使用できる。ニッケル-クロム-アルミニウム-イリジウム繊維強化ニッケル合金複合材料は、タービンやコンプレッサーのシールの製造に使用できる。

ファンケーシング、ローター、コンプレッサーディスクのような他の部品は、海外では金属マトリックス複合材で生産される例がある。しかし、これらの複合材料の最大の問題の一つは、強化繊維と卑金属が反応して脆い相を形成する傾向があり、コンプレッサーの性能を劣化させることである。 材料特性.

これは、特に高温での長期使用時に顕著となる。現在の解決策としては、異なる繊維やマトリックスに基づいて繊維表面に適切なコーティングを施したり、金属マトリックスを合金化したりして、界面反応を遅らせ、複合材料の信頼性を維持する方法がある。