なぜある鋳物は失敗し、他の鋳物は優れているのでしょうか?その答えは合金鋳物の特性にあります。この記事では、流動性、収縮性、酸化性、ガス吸収性などの要因が、鋳造部品の品質と性能にどのような影響を与えるかを探ります。これらの特性を理解することで、適切な材料を選択し、高品質の鋳造品を保証するプロセスを設計するための洞察を得ることができます。これらの要素をマスターすることで、どのように鋳造プロジェクトを向上させ、一般的な欠陥を防ぐことができるかを学んでください。

合金鋳造性能の概念: 鋳造性能とは、合金が鋳造され、高品質の鋳物が得られる能力を指す。

合金鋳造性能の指標: 充填性(流動性)、収縮性、酸化性、偏析、ガス吸収性など。

合金鋳造性能の質は、鋳造プロセス、鋳造品質、鋳造構造設計に大きく影響する。

したがって、鋳造部品の材料を選択する際には、操業性能を確保しつつ、鋳造性能の良い材料を優先すべきである。

しかし、実際の生産現場では、操業性能を確保するために、鋳造性能の劣る合金が使用されることが多い。

このような場合は、鋳造構造の設計にもっと注意を払うべきであり、適切な設計が必要である。 鋳造工程 高品質な鋳造品を製造するためには、条件を提供する必要がある。したがって、合金の鋳造性能を包括的に理解することが必要である。

定義 溶融合金が鋳型を充填し、正しい寸法と明確な輪郭を持つ鋳物を得る能力は、溶融合金の充填能力と呼ばれる。

溶融合金の充填工程は鋳造形成の第一段階である。この段階では、合金の晶析とともに、溶融合金の流動や鋳型との間の熱交換など、一連の物理的・化学的変化を伴います。

したがって、充填性は合金自体の流動性に依存するだけでなく、鋳型の特性、注湯条件、鋳物の構造などの外部条件にも影響される。

鋳造品質への影響: 溶融合金の充填力が強ければ、薄肉で複雑な鋳物が得やすくなる。その結果、輪郭が不鮮明、注湯不足、コールドシャットなどの欠陥が少なくなる。

また、ガスの上昇と排出を促進する。 非金属 溶湯中の介在物を低減し、気孔やスラグ介在物などの欠陥を低減します。さらに、送湯性を向上させ、引け巣や巣穴の発生を抑制します。

(1) 合金の流動性

定義

流動性とは、溶融合金が流動する能力を指す。合金の種類、晶析特性、その他の物理的性質(例えば、粘度が小さいほど熱容量が大きく、熱伝導率が小さいほど結晶化潜熱が大きく、表面張力が小さいほど流動性が良い)により異なります。

測定方法:

異なる合金の流動性を比較するために、標準的なスパイラル試料鋳造法がしばしば使用されます。同じ鋳型(一般に砂型を使用)と鋳造条件(同じ注湯温度や同じ過熱温度など)で得られた流動性サンプルの長さは、試験した合金の流動性を表すことができます。

一般的な鋳造合金の中で、 ねずみ鋳鉄 とシリコン黄銅の流動性が最も良く、鋳鋼は最も悪い。同じ合金の場合、流動性サンプルを使って、様々な鋳造工程因子が充填能力に及ぼす影響を調べることもできる。

得られた流動性サンプルの長さは、注湯開始から停止までの時間と溶湯の流速の積である。したがって、この2つの要素に影響を与える要因があれば、流動性(または充填能力)に影響を与えることになる。

合金の化学組成はその結晶化特性を決定し、結晶化特性は流動性への影響を支配する。共晶成分を持つ合金(炭素の質量分率が4.3%の鉄-炭素合金など)は一定の温度で凝固し、凝固層の内面は比較的平滑で、後続の溶湯に対する流動抵抗は小さい。

その上、共晶成分合金の凝固温度は低く、過熱の程度が大きくなりやすいので、流動性が良い。共晶合金や純金属以外の他の成分合金は、ある温度範囲内で凝固し、鋳造部には液体と固体の二相域が存在する。

最初に形成される樹枝状結晶は、後続の溶湯に対してより大きな流動抵抗を生じさせるため、流動性が低下する。合金組成が共晶成分から大きく外れるほど、凝固温度範囲が大きくなり、流動性が悪くなる。従って、共晶組成に近い合金が鋳造材料としてよく使用される。

(2) 金型の特性

鋳型の蓄熱係数は、鋳型が溶湯の熱を吸収し蓄える能力を表す。

鋳型材料の熱伝導率、比熱容量、密度が大きいほど蓄熱性が強く、溶湯の急冷性が強く、溶湯が流動を維持する時間が短く、充填性が悪くなる。

例えば、金型鋳造は砂型鋳造に比べ、注湯不足やコールドシャットなどの欠陥が発生しやすい。

金型温度の予熱は、溶湯との温度差を小さくし、熱交換の激しさを軽減し、それによって溶湯の充填能力を向上させることができる。

例えば、金型を用いてアルミニウム合金鋳物を鋳造する場合、金型温度を340℃から520℃に上げると、同じ注湯温度(760℃)でスパイラルサンプルの長さが525mmから950mmに増加する。したがって、金型予熱は金型鋳造において必要な工程措置の一つである。

金型内のガスには一定のガス放出能力があり、溶湯と金型の間にガス膜を形成し、流動抵抗を減らして充填を容易にします。しかし、ガスの放出量が多すぎたり、鋳型の排気がスムーズでないと、鋳型キャビティ内で発生したガスの背圧が溶湯の流れを阻害する。

したがって、鋳型(中子)砂の浸透性を改善するためには、鋳型にベントホールを開けることが必要であり、しばしば適用される。

(3) 注入条件

注湯温度

注湯温度は溶湯の充填性に決定的な影響を与える。注湯温度を上げると合金の粘度が下がり、流動性を保つ時間が長くなるため充填性が向上し、逆に充填性は低下する。

薄肉鋳物や流動性の悪い合金の場合、注湯温度を高めて充填性を向上させる方法がよく用いられ、製造上も比較的便利である。

しかし、注湯温度が高くなると、合金のガス吸収や酸化が激しくなり、総収縮率が大きくなり、ブローホール、引け巣、砂付着などの欠陥が発生しやすくなり、鋳物の結晶組織が粗くなる。

したがって、原則的には、十分な流動性を確保しつつ、注湯温度をできるだけ下げる必要がある。

充填圧力

溶湯の流れ方向にかかる圧力が大きいほど、流量が大きくなり、充填性が向上する。そのため、スプルーの高さを高くしたり、人工的な圧力を加えたりする方法(例えば、スプルーの高さを低くしたり、スプルーの高さを低くしたり、スプルーの高さを低くしたりする方法)が用いられる。 圧力鋳造低圧鋳造など)は、溶融合金の充填能力を向上させるためにしばしば使用される。

(4) 鋳造構造

鋳物の肉厚が小さすぎたり、肉厚が急激に変化したり、水平面が大きくなると、合金液の充填が困難になります。したがって、鋳造構造を設計する際には、壁

鋳物の厚さは許容最小値より大きくなければならない。鋳物によっては流路を設計する必要があり、リブは大きな平坦面に設定する必要がある。これは合金液の円滑な充填を容易にするだけでなく、砂巻き込み欠陥の発生を防止する。

隔離

鋳物内の化学組成の不均一な分布を指す。偏析は鋳物の特性を不均一にし、ひどい場合には不良品につながることもある。

分離は2つのカテゴリーに分けられる:ミクロ分離とマクロ分離である。

マイクロ・セグレゲーション:

粒内偏析(樹枝状偏析とも呼ばれる) - 同じ結晶粒の異なる部分が異なる化学組成を持つ現象。固溶体を形成する合金の場合、非常に遅い冷却条件下でのみ、結晶化の過程で原子が十分に拡散し、化学的に均質な結晶粒を得ることができる。

実際の鋳造条件では、合金の凝固速度が速く、原子が十分に拡散する時間がない。その結果、樹枝状に成長する結晶粒は、必然的に不均一な化学組成となる。

粒内偏析をなくすには、鋳物を高温に再加熱し、十分な原子拡散ができるように長時間保持する方法がある。この熱処理法は 拡散アニール.

マクロ分離:

密度偏析(以前は重力偏析と呼ばれていた) - 鋳物の上部と下部で化学組成が不均一になる現象。合金元素の密度が大きく異なる場合、密度の低い元素は鋳物が完全に凝固した後、上部に蓄積する傾向があり、密度の高い元素は下部に蓄積する傾向があります。

密度偏析を防ぐには、注湯中に溶湯を十分に攪拌するか急冷して、密度の異なる元素の分離を防ぐ必要がある。

マクロ偏析には、密度偏析のほか、正偏析、負偏析、V字型偏析、バンド偏析など多くの種類がある。

合金のガス吸収 - この用語は、溶融および注湯中にガスを吸収する合金の特性を指す。

合金のガス吸収は温度とともに増加する。ガスは固体状態よりも溶融した合金にはるかに溶けやすい。合金の過熱が高いほど、より多くのガスを含む。鋳物中のガスの存在は、固溶体、化合物、気孔の3つの形態をとる。

合金中のガスの発生源に基づいて、気孔率は3つのカテゴリーに分けられる:

a.滲出空隙率

合金液中に溶解していたガスが凝固過程でガス溶解度の低下により滲出し、排出が間に合わなくなった鋳物に形成される気孔を滲出気孔という。

滲出孔が最も多いのは アルミニウム合金直径が1mm未満であることが多い。合金の機械的性質に影響を及ぼすだけでなく、鋳物の気密性にも深刻な影響を及ぼす。

b.侵入気孔率

侵入気孔率とは、砂型の表層に集まったガスが合金液に侵入して形成される気孔のことである。

c.反応多孔性

反応気孔率とは、鋳型に注入された溶融合金と、鋳型材料、中子支持体、冷却器、スラグ中の水分、錆などとの化学反応によって発生するガスによって鋳物に形成される気孔のことである。

反応性気孔には多くの種類と形状があります。例えば、合金液と砂型界面との化学反応によって生じる気孔は、通常、鋳物の表面下1~2mmに分布している。表面を機械加工または洗浄した後、多くの小さな穴が露出するため、表面下気孔と呼ばれる。

気孔は合金の連続性を乱し、有効な耐荷重面積を減少させ、気孔の周囲に応力集中を引き起こし、その結果、鋳物の機械的特性、特に衝撃靭性と耐衝撃性を低下させる。 疲労強度.分散気孔はまた、鋳物の気密性を低下させる微多孔性の形成を促進する可能性がある。

a.成形砂(中子砂)のガス放出量を減らし、金型の排気能力を上げる。

b.合金液の温度を制御し、不必要な過熱を減らし、合金液の元のガス含有量を減らす。

c.圧力をかけて合金を固化させ、ガスの滲出を防ぐ。圧力の変化はガス滲出に直接影響する。例えば、液体アルミニウム合金を405~608kPa(4~6気圧)の圧力室で晶析すると、気孔のない鋳物が得られる。

d.溶解や注湯の際には、合金液がガスと接触する機会を減らすようにする。例えば、合金液の表面を保護するカバーをかけるか、真空溶解技術を使用する。

e.合金液を脱ガスする。例えば、アルミニウム合金液に塩素ガスを導入する。以下の場合 未溶解 塩素ガス気泡が上昇すると、アルミニウム合金液中に溶解していた水素原子が塩素ガス気泡中に連続的に拡散し、合金液中から除去される。

f.冷凍機、コアサポート等の表面は、錆びたり油分を含んだりせず、乾燥した状態に保つこと。

(1) 凝固と収縮の定義

固化とは、物質が液体状態から固体状態に移行するプロセスである。

収縮とは、凝固と冷却の過程で鋳物に生じる体積の減少を指す。

(2) 鋳造品質への影響

鋳型に注入された液体金属が冷却される過程で凝固と収縮が適切に制御されないと、鋳造品に引け巣、引け巣、鋳造応力、変形、亀裂などの欠陥が発生する可能性がある。

(1) 鋳造凝固法

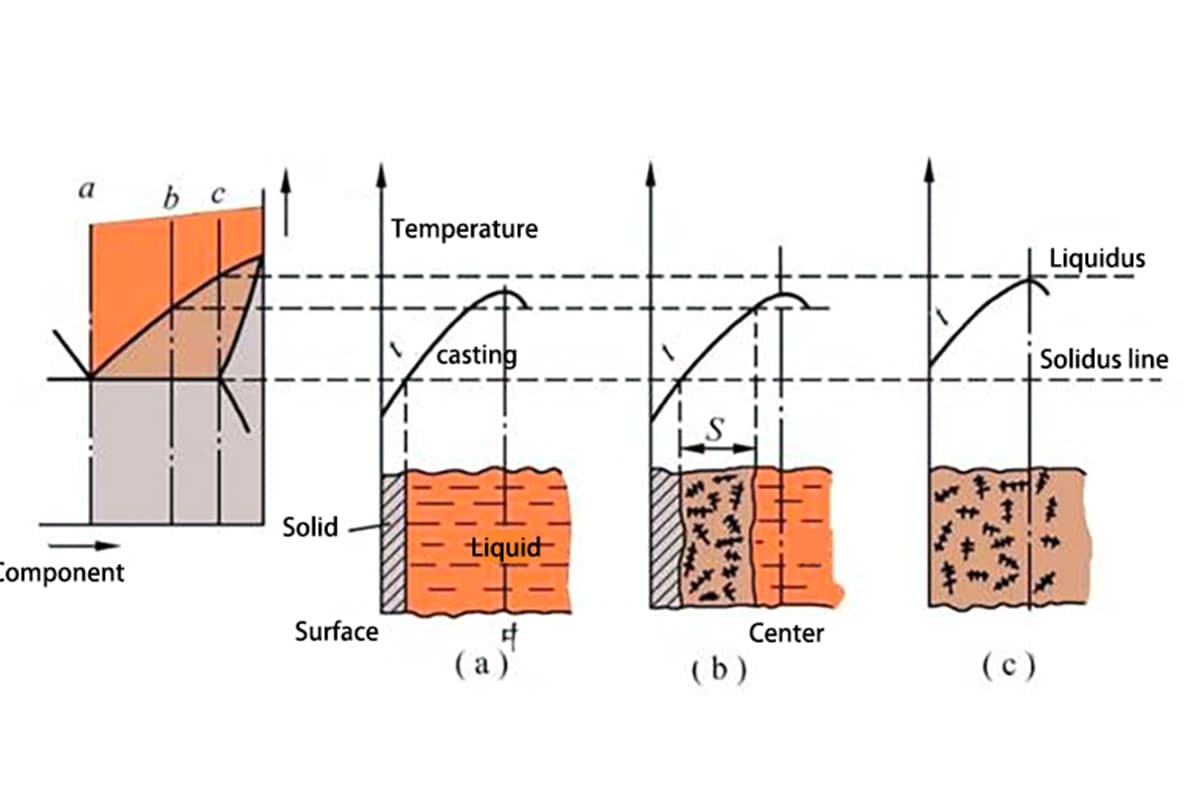

凝固の際、鋳物の断面には通常、固相領域、凝固領域、液相領域の3つの領域が存在する。凝固領域における液相と固相の共存は、鋳物の品質に大きく影響します。

鋳造の「凝固方法」は、この凝固領域の広さから、以下の3種類に分類される:

層ごとの凝固

純金属や共晶合金は、図2(a)に示すように、凝固部に液相と固相が共存することなく凝固する。そのため、断面上では外側の固体層と内側の液体層が明確な境界(凝固フロント)で分離される。

温度が下がるにつれて、固体層は厚くなり、液体層は凝固フロントが中心に達するまで減少する。この凝固方法を層状凝固という。

ペースト状固化

合金の結晶化温度範囲が広く、鋳物内の温度分布曲線が比較的平坦であれば、凝固のある期間中、鋳物表面には固体層は存在しない。

その代わりに、図1(C)に示すように、液相と固相が共存する凝固領域が断面全体に広がる。この固化方法は、セメントの固化に似ており、最初はペースト状で固化するため、ペースト状固化と呼ばれる。

中間凝固

合金の大半は、中間凝固と呼ばれる上記2つの中間の方法で凝固する。

鋳物の凝固と鋳造の関係 鋳造欠陥:

一般に、層ごとの凝固は、合金の充填と収縮補正を容易にし、収縮空洞やポロシティを防止する。ペースト状の凝固では、緻密な構造鋳造を達成することは困難である。

(2) 鋳造凝固法を左右する主な要因

合金の結晶化温度範囲

合金の結晶化温度範囲が狭いと凝固領域が狭くなり、層状凝固になりやすい。例えば、砂型鋳造では、低炭素鋼は層状に凝固するが、結晶化温度範囲の広い高炭素鋼はペースト状に凝固する。

鋳造断面の温度勾配

合金の特定の晶出温度範囲が与えられた場合、凝固領域の幅は、図2(T1→T2)に示すように、鋳造断面の温度勾配に依存する。鋳造温度の勾配が大きくなると、対応する凝固領域は狭くなります。

鋳物の温度勾配は主に以下の要因に左右される:

a.合金の特性:合金の凝固温度が低ければ低いほど、熱伝導率が高く、結晶化潜熱が大きければ大きいほど、内部温度を均等化する能力に優れ、結果として温度勾配が小さくなる(ほとんどのアルミニウム合金でそうである)。

b.鋳型の熱保持能力:鋳型の熱保持率が高いほど急冷能力が高まり、鋳造温度勾配が大きくなる。

c.注湯温度:注湯温度が高いほど、鋳型内により多くの熱が導入され、鋳物の温度勾配が減少する。

d.鋳造壁の厚さ:鋳物壁が厚いと温度勾配が小さくなる。

以上の議論から、層状凝固の傾向がある合金(ねずみ鋳鉄、アルミニウム-シリコン合金など)は鋳造に適しており、可能な限り使用すべきであるという結論に達する。

ペースト状に凝固する傾向のある合金(錫青銅、アルミニウム銅合金、ダクタイル鋳鉄など)を使用しなければならない場合は、凝固面積を小さくするための適切なプロセス対策(例えば、金型鋳造など)を検討する必要がある。

(1) 合金収縮の原理とプロセス

液体合金の構造は、原子クラスターと「空隙」から構成されている。クラスター内の原子は整然と配列しているが、原子間の距離は固体状態よりも大きい。液体合金が鋳型に注がれると、温度は下がり続け、空隙は減少し、原子間の距離は短くなり、合金液体の体積は減少する。

合金液が凝固すると、ボイドは消失し、原子距離はさらに短くなる。凝固後、室温まで冷却する過程で、原子間距離は減少し続ける。

注湯温度から室温までの合金の収縮は、以下の3段階を経る:

液体収縮率

注湯温度から凝固開始温度(液相線温度)までの合金の収縮で、合金は液体状態にある。その結果、鋳型キャビティ内の液面が低下する。

固化収縮率

これは、凝固開始から凝固終了までの合金の収縮である。一般に、凝固収縮は主に液面の低下として現れる。

固体収縮率

これは、合金の凝固が終了して室温になるまでの収縮である。この段階での収縮は、鋳物の直線寸法の減少によって特徴づけられる。

合金の液体収縮と凝固収縮は、鋳物の引け巣や巣穴の主な原因であり、固体収縮は鋳物の応力、変形、割れの根本的な原因であり、鋳物の寸法精度に直接影響する。

(2) 合金収縮の主な要因

合金化学組成

合金によって収縮率は異なる。一般的に使用される合金の中では、鋳鋼の収縮率が最も高く、ねずみ鋳鉄の収縮率は最も低い。ねずみ鋳鉄の収縮率が非常に小さい理由は、その中の炭素のほとんどが、比容積の大きい黒鉛の形で存在するからである。晶析過程で黒鉛が析出することによって生じる体積膨張が、合金の収縮の一部を相殺する。

表1 各種合金の収縮率

| 合金タイプ | 炭素の質量分率 | 注湯温度 /℃ | 液体収縮 | 凝固収縮 | 固体収縮 | 総体積収縮率 |

| 鋳造炭素鋼 | 0.35% | 1610 | 1.6% | 3% | 7.8% | 12.46% |

| 白い鋳鉄 | 3.00% | 1400 | 2.4% | 4.2% | 5.4~6.3% | 12-12.9% |

| 灰色の鋳鉄 | 3.50% | 1400 | 3.5% | 0.1% | 3.3~4.2% | 6.9~7.8% |

注湯温度

注湯温度が高いほど、合金の液体収縮は大きくなる。

金型条件と鋳造構造

鋳物の実際の収縮は、合金の自由収縮とは異なる。鋳型と中子によって妨げられ、鋳物は複雑な構造と不均一な肉厚を持つため、冷却中の様々な部品の相互拘束も収縮を妨げます。

ポロシティと引け巣は、液体の収縮と合金の凝固収縮が液体合金によって補われない場合に、鋳物の最終凝固部分に形成される穴として定義される。大きく集中した空隙は空隙率と呼ばれ、小さく分散した空隙は引けと呼ばれる。

弊害 - 気孔と収縮は鋳物の有効な耐荷重面積を減少させ、応力集中を引き起こし、その結果機械的特性を低下させます。気密性が要求される部品では、気孔や収縮が漏れの原因となり、気密性に深刻な影響を与える。そのため、気孔や引けは主要な鋳造欠陥のひとつである。

気孔の形成過程

円筒状の鋳型に液体合金を流し込むと、鋳型の冷却効果により液体合金の温度は徐々に低下する。その液収縮は続くが、スプルーが凝固していないときは、金型のキャビティは常に満たされている(図3(a)参照)。

温度が下がると、まず鋳物の表面が固いシェルに凝固し、同時にスプルーが閉じられる(図3(b)参照)。さらに冷却すると、シェル内の液体金属は収縮を続け、シェル形成時に発生した凝固収縮を補う。

液体の収縮と凝固収縮はシェルの固体の収縮よりもはるかに大きいので、液面は低下し、シェルの上部から剥離する(図3(c)参照)。これが続き、シェルは厚くなり、液面は下がる。

金属が完全に凝固すると、鋳物の上部にテーパー状の空隙が形成される(図3(d)参照)。鋳物が室温まで冷え続けると、体積がわずかに収縮し、ポロシティの体積が減少する(図3(e)参照)。鋳物の上部に押湯を設けると、ポロシティは押湯に移動する。

空隙の位置

一般に、鋳物の上部や中央部、スプルー付近、鋳物壁の厚い部分など、鋳物の最後に凝固した部分に現れる。

収縮の形成

これは、鋳造の最後に凝固した領域での収縮に対する補償が不十分であるか、合金が糊状状態で凝固し、樹枝状結晶で区切られた小さな液体領域が収縮補償を受けないために起こる。

収縮はマクロ収縮とミクロ収縮に分けられる。マクロ収縮は肉眼や拡大鏡で見える小さな穴で、鋳物の中心軸や空隙の下に分布していることが多い(図4)。微小収縮とは、粒と粒の間に分布する小さな穴で、顕微鏡でしか見えない。

このタイプの収縮はより広範囲に及び、時には断面全体を覆うこともある。微小収縮を完全に避けることは困難であり、一般的な鋳物では通常欠陥として扱われない。気密性、機械的性質、物理的性質、化学的性質などの要求が高い鋳物では、これを低減する努力が必要である。

異なる鋳造合金は、ポロシティや収縮の形成傾向が異なる。層状凝固合金(純金属、共晶合金または結晶化温度範囲の狭い合金)は、ポロシティの傾向が高く、収縮の傾向が低い。

糊状凝固合金は、ポロシティは発生しにくいが、引けは非常に発生しやすい。鋳造の凝固様式を制御することができるいくつかの工程対策があるため、気孔率と収縮はある範囲内で相互に変換することができる。

"方向性固化 "の実施

引け巣や巣穴の発生を防ぐため、鋳物は "方向性凝固 "の原則に従って凝固する。この原則は、鋳物のゲートから最も遠い部分からゲート自体に向かって温度勾配を増加させるために、さまざまな技術的手段を用いることを指す。

凝固はゲートから最も遠い部分から始まり、徐々にゲートに向かって順番に進行し、ゲート自体が最後に凝固する。このプロセスは、効果的な凝固収縮を促進し、収縮空洞をゲートに移動させ、より高密度の鋳物をもたらす。

したがって、ゲートは鋳物の最も厚く高い部分に、十分な大きさで配置する必要があります。可能であれば、スプルーはゲート上に配置し、溶融金属がまずゲートを通過するようにする。

同時に、鋳物の特に厚い部分(図5に示すように)にチルを配置することで、冷却を促進し、ゲートの凝固収縮の効果を最大化することができる。

方向性凝固の欠点は、鋳物全体に大きな温度差が生じることで、大きな熱応力が発生し、鋳物に変形や亀裂が生じる可能性がある。

さらに、ゲートを含めると、金属消費と洗浄コストが増加する。方向性凝固は一般的に、高い収縮率と狭い凝固温度範囲を持つ合金(鋳鋼、可鍛鋳鉄、真鍮など)、および肉厚の差が大きく気密性の要求が高い鋳物に使用される。

圧力補償

これには、鋳型を圧力室に入れることが含まれる。鋳造後、圧力室はすぐに閉じられ、鋳物は圧力下で凝固し、空隙や収縮空洞がなくなる。この方法は "加圧ポット鋳造 "とも呼ばれる。

収縮空洞と空隙による漏れを防ぐための含浸技術の使用

これは、ゲル状の含浸剤を鋳物の空洞に浸透させた後、含浸剤を硬化させ、鋳物の空洞の壁と一体化させて漏れを防ぐというもの。

収縮空洞と空隙の位置の決定

引け巣や巣穴の発生を防止するためには、鋳造プロセスを開発する際に、鋳物中の引け巣や巣穴の位置を正確に判断し、必要な技術的対策を講じることが不可欠である。引け巣や巣穴の位置は、一般に等温線法や内接円法で判定される。

等温線法

この方法では、鋳物の各部の放熱条件に基づいて、同時に凝固温度に達する鋳物上の点を結んで等温線を形成します。これは、最も狭い断面の等温線が互いに接するまで、層ごとに行われる。

こうすることで、鋳物の最終凝固部、すなわち引け巣やポロシティの位置を求めることができる。図6(a)は等温線法で求めた引け巣位置、図6(b)は鋳物上の実際の引け巣位置を示しており、基本的に一致している。

内接円法

この方法は、図7(a)に示すように、鋳片の交差する壁面における引け巣の位置を決定するためによく用いられる。内接円の直径が最も大きい部分(「ホットスポット」と呼ばれる)では、より多くの金属が蓄積するため、凝固は通常最後に起こり、引け巣や巣穴が発生しやすい(図7(b))。

定義:

鋳物の固体収縮が妨げられることによって生じる応力を鋳造応力という。鋳造応力は3種類に分けられる:

機械的ストレス:

この種の応力は一時的なもので、鋳物の収縮による機械的障害から生じます。機械的な障害がなくなると、すぐに応力はなくなります。機械的障害の原因としては、成形(中子)砂の高温強度、崩壊性の悪さ、砂箱のストラップや中子プリントによる障害などがあります。

熱応力:

これは 内部応力熱応力として知られる熱応力は、鋳物の異なる部分の冷却速度が異なるために発生し、同じ期間内に一貫性のない収縮を引き起こし、これらの部分の間に制約が存在します。この熱応力は、鋳物が室温まで冷却された後も残るため、次のようにも呼ばれます。 残留応力.

相変化ストレス:

弾性条件下での合金の相変化による体積変化は、相変化応力を生じさせます。鋳物の異なる部分が異なる速度で冷却すると、相変化が同時に起こらず、この応力が発生します。

鋳造応力は、熱応力、機械応力、相変化応力の代数和です。状況に応じて、これら3つの応力は重なり合ったり、相殺されたりします。鋳造応力の存在は、鋳物の変形や亀裂の発生、耐荷重性の低下、加工精度への影響など、一連の悪影響をもたらす可能性があります。

技術的側面:

a.鋳物は「同時凝固」の原則に従って凝固させる。これを達成するために、薄肉部にはゲートシステムを配置し、厚肉部にはチルを配置する。これにより、鋳物の異なる部分間の温度差が最小化され、同時凝固が行われるため、熱応力が最低レベルまで低減されます。このとき、鋳物の中央部にはしばしば引け巣が生じ、圧密が不十分になることに注意する必要がある。

b.鋳型と中子の崩壊性を高め、機械的な支障をなくすためにできるだけ早く砂を除去して箱に詰め、保温ピットで鋳物をゆっくり冷やすことで、鋳造応力を軽減することもできる。

構造設計:

温度差を少なくし、各パーツがより自由に収縮できるようにするため、肉厚が均一で、薄肉から厚肉へと徐々に変化するシンプルな構造にする。

鋳物の熱応力は、自然時効や人工時効などの方法で除去することができる。

変形:

応力のある鋳物は不安定な状態にあり、変形によって自発的に応力を減らして安定した状態になります。弾性的に引き伸ばされた部分が収縮し、弾性的に圧縮された部分が伸長して初めて、鋳物の応力が潜在的に減少または消滅することが明らかです。

T字型鋳物の変形方向は図9(a)の点線で示されている。これは、T字型鋳物が冷却した後、厚肉部が引張、薄肉部が圧縮され、長さの異なる2つのバネのような状態になるためである(図9(b))。上の短いバネは伸ばされ、下の長いバネは同じ長さを維持するために圧縮される(図9(c))。

しかし、このバネの組み合わせは不安定で、元の平衡状態に戻ろうとする。そのため、上記の状況に似た曲げ変形が現れる(図9(d))。

ハザード、対策

鋳物の変形を防ぐ基本的な対策は、鋳物内部の応力を減らすことです。例えば、設計段階では、鋳物の肉厚を均一にする。鋳造工程を確立する際には、鋳物のすべての部分を同時に冷却するようにし、造型(中子)砂の崩壊性を高める。

パターンを製作する場合、鋳物の変形を補正するために、あらかじめ鋳物の変形と逆の形状にパターンを製作しておく、いわゆる逆変形という方法を用いることができる。図10に示す工作機械のベースは、鋳造後、厚いレールと薄い側壁のために曲げ変形がある。二点鎖線で表される反対曲率でパターンを作れば、鋳造後のレールは直線になる。

鋳物が変形した後、多くの場合、鋳造応力を軽減することはできても、完全に除去することはできないことを指摘する必要があります。機械加工後、部品の応力不均衡はさらなる変形を引き起こし、加工精度に影響を与える。したがって、重要な鋳物については、機械加工の前に応力除去焼鈍を行うべきである。

ひび割れ:

鋳造応力がその時点での材料の強度限界を超えると、鋳物に亀裂が生じることがある。

クラックはホットクラックとホットクラックに分けられる。 ひび割れ.

これらは高温で形成され、鋼鋳物、鍛造可能な鋳鉄ブランク、および一部の軽合金鋳物の製造において最も一般的な鋳造欠陥の1つである。その特徴は、亀裂の形状が蛇行し不規則であること、亀裂の表面が酸化して見えること(鋼鋳物亀裂の表面はほぼ黒く見えるが、アルミニウム合金は暗灰色に見える)、亀裂が粒界に沿って通過することである。ホットクラックは、鋳物の最後の凝固部分や応力集中が起こりやすい表面に現れることが多い。

冷たい亀裂:

これらは低温で形成される。塑性に乏しく、脆性が高く、熱伝導率が低い合金で、白鋳鉄などがある、 高炭素鋼および一部の合金鋼は冷間割れを起こしやすい。その特徴は、き裂の形状が連続した直線または滑らかな曲線で、しばしば結晶粒を通過することである。亀裂の表面はきれいで、金属光沢があるか、わずかに酸化している。冷間亀裂は鋳物の引張部分、特に内部の鋭角部、引け巣、非金属介在物近傍などの応力集中部に発生することが多い。

ハザード、対策

鋳造応力を減少させたり、合金の脆さを減少させる要因(鋼中の硫黄やリンの含有量を減少させるなど)は、亀裂の防止にプラスの効果をもたらす。