アルミニウム合金のドアや窓がどのように丹念に作られるのか、不思議に思ったことはありませんか?このガイドでは、精密な切削加工から詳細なフライス加工まで、製造工程の各ステップをご紹介します。技術に興味がある方も、品質管理について知りたい方も、この記事で包括的にご覧いただけます。すべてのドアと窓の耐久性と精度を保証するために使用される複雑な方法をご覧ください。卓越したエンジニアリングがどのように達成されるのか、段階を追ってご覧ください。

1.アルミニウム合金ドアと窓の製造工程

2.運転前の準備ドアと窓のグリッド図をよく理解し、ドアと窓のグリッド図を参照してください。 プロセスシート ドアと窓の

生産工程:

1.ヒンジ付きドアと窓の製造工程

フレームとサッシの切断 → フレームとサッシのスロットのフライス加工 → ロック穴と溝のフライス加工 → ロック穴と溝のフライス加工 掘削 金物穴の加工 → ガラス・プレッシャー・バーの切断 → フレームとサッシのシーリング・ストリップの取り付け → ガラス・プレッシャー・バーの取り付け → サッシとガラスの組み合わせ → 金物付属品の取り付け → 検査 → 梱包 → 保管

2.引き戸と窓の製造工程

フレームとサッシの切断 → フレームとサッシの溝加工 → 水抜き穴の加工 → ロック穴と溝の加工 → ウールストリップの取り付け → 金具穴の加工 → ガラスプレッシャーバーの切断 → シールウールストリップの取り付け → ガラスプレッシャーバーの取り付け → 滑車の取り付け → フレームとサッシの組み合わせ → 検査 → 梱包 → 保管

(1) 測定検証:ダブルヘッドソーマシンの定規と巻尺の誤差を検証する。同じ窓の外枠を切断するために2台のダブルヘッドソーを使用する場合は、定規と巻尺が同じサイズになるまで両方のダブルヘッドソーを校正する必要があります。

(2) 裁断寸法の精度を管理する:同じ寸法の材料バッチでは、最初の材料は2回チェックし、寸法が正しいことを確認してから切断を開始する。また、同じ寸法の材料のバッチでは、無作為にワークの寸法をチェックし、切断に誤差がないかどうかを確認する。

(3) 45度のコーナー・ジョイントを持つ外枠の切断では、最初のピースを切断する際、万能角度定規を使用し、角度の誤差が10um以下であることを確認する。

(1) ヒンジ付きアウターフレーム:

アウターフレームの中柱は、トレンチとテノンをフライス加工する必要があります。トレンチとテノンをフライス加工する際は、アルミの廃材や同型の短い材料サンプルを使って、中柱のトレンチとテノンが外枠のコーナージョイントにきっちりはまることを確認する。

(2) スライド式アウターフレーム:

スライド式下部フレームをフライス加工する場合は、使用する前に、スライド式下部材料ヘッドのフライス溝がフレームに完全にフィットするまで、材料ヘッドを使用してサンプルを作成してください。 新素材 スロットを加工する。

スライディング・プーリーのステムを水抜き穴としてフライス加工する場合、その長さは20mmを超えないこと。両端の長さは一定にする。1800mm以下のプロファイルには水抜き穴を2つ、1800mmを超えるプロファイルには3つ開ける。

スロットをフライス加工した後、上下の摺動部を厳密に対にして、間違ったフライス加工や逆フライス加工を避ける。フライス加工中、プロファイルに傷や跡がついてはならない。

(1) スライドドアと窓サッシ:

高さを調整する際は、フックと溝を四角く削ること。左右の余白は一定にする。

引き戸と窓のプーリーの調整穴は正確でなければならず、穴とプロファイルの端の間の距離は左右で同じでなければならない。

引き戸の鍵穴の高さ:高さ2300mm以下のサッシの場合、地面からの鍵穴の位置は垂直距離950~1150mmとし、地面から削り出した引き違い窓の鍵穴の高さは垂直距離1500~1600mmとする。

(2) ヒンジ付きドアおよび窓:

地面から削り出すヒンジドアのロック穴の高さは、垂直距離で950~1150mm、ヒンジ窓の場合は、地面から削り出すロック穴の高さは、垂直距離で1500~1600mmとする。

ヒンジ窓のプロファイルの端からのロック穴の距離は、1mm以内の誤差で一定でなければならない。ロック穴の高さは、隣接する窓と同じでなければならない。吊り窓のロック穴は中央に開けること。

(3) ヒンジ付き窓の外枠にリブ加工が必要な場合、リブの長さは支持部の仕様長さと一致していなければならない。リブの方向は、ヒンジ付き窓の開口方向と一致していなければならない。

中柱にフライス加工された断面の長さは、45度外枠の片側の内角間の距離と等しく、中柱の端と45度外枠のテノンとの接合部に膨らみや縮みがあってはならない。

フレームとサッシのアングル・コードの幅は、プロファイルの内壁から1mm以下とする。

また、アングル・コードの幅がプロファイルに合っているかどうかを随時確認する。アングルコードの断面は正方形で、表面はバリがなく滑らかでなければならない。

スプライステノン、テノンヘッド、アルミニウム合金コーナージョイントの設計説明;

スプライスされたテノンとテノンヘッドは、弾力性のある機械的接続で接続し、接続部分とプロファイルの隙間は接着剤で密閉しなければならない。テノン・ジョイントのシールには高級テノン接着剤を使用し、漏れのないようにする。

アルミニウム合金のコーナージョイントは、接着剤注入工程で組み立てなければならない。プロファイルの断面は、組み立てる前に特殊なコーナージョイント接着剤でコーティングする必要があります。コーナージョイントの位置決めストリップはステンレス製でなければならない。

コーナー・ジョイント・コードとプロファイルの隙間は、高圧接着剤注入でゆるみなく埋めなければならない。

弾性テノン・ジョイント・テクノロジー:

ステップ1:プロファイルに穴を開ける。

ステップ2:シーリングパッド(弾性パッド)の取り付け。

センター・マーキング:シーリング材を約5mm幅でプロファイルに塗布し、シーリング・パッドをシーリング材の上に置き、押さえる。プロファイルの内側に見える面の幅が5mmを超える場合は、シーリングパッドを2枚使用する。

ステップ3:コネクティングピースの取り付け。

内側のコネクティング・ピースを必要な位置 にスライドさせ、六角レンチでパンチング・ネジを完 全に締め、パンチング・ネジがプロファイルの壁 を貫通してコネクティング・ピースを固定します。アウター・コネクティング・ピースをアウター・フレ ームのプロファイルに掛けます。

注目してほしい:

コネクティングピースを固定する際は、正確な位置決めが必要です。

ステップ4:プロファイルのテノン・ジョイント。

注:

接続が必要な部品は、洗浄/脱脂剤で洗浄する。

ステップ5:テノン・ジョイント留め。

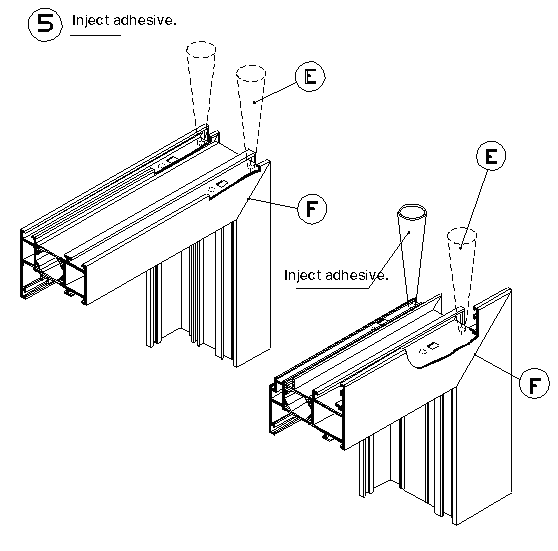

ステップ6:接着剤をテノン・ジョイントに注入する。

ステップ7:テノン・ジョイントにシーリング・グルー(接着剤)を塗布する。

カットした部分、特に角と背面にシーラントを塗布する。垂直連結部の場合は、シーラントストリップスロットの前面にシーラントを塗布し、シーラントを押し込む。塗布したシーラントの高さは、プロファイルの重なり構造と同じ高さになるようにする。最後に、ピンホールの周囲をシールする。

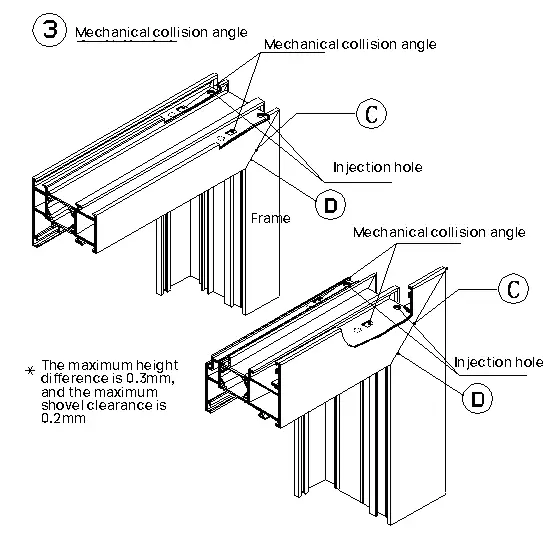

接着コーナー組立工程:

A.接続する部品を専用の洗浄剤で洗浄する。

B.片方のプロファイルのコーナー端面に接着剤(プラスチックディスクとゴムローラー)を塗る。

C.コーナーをグループ化し、調整する。

D.接着剤が固まる前に、コーナー部の余分な接着剤を洗浄剤で十分に洗浄する。

コーナーを挿入する 鋼板 を外枠とサッシ枠のプロファイル部分に挿入します。コーナーを挿入した後、シール・ストリップ・スロットの後ろにコーナー・サポートを挿入し、コーナーの接着剤が固まる前に外枠を補強する。大きなマイナスドライバーなど、適切な工具を使用する。

E.コーナー押し出しで発生した穴やピンに接着剤がはみ出すまで接着剤を注入する。

F.コーナー部分をチェックし、必要に応じてステップDを繰り返す。

フレームのコーナーから150mm離れたところから、600mm以内の間隔で金具部品を取り付ける。

引き違いサッシのプーリーやリミットカードなどの金物部品が欠けていたり、取り付け方が間違っていたりしてはならない。サッシの直毛と横毛がしっかりと接着されていること。

掃き出し窓のスライド支持位置は、まず試し、正確さを確認した後、大量に取り付けることができる。サポート・スクリューが欠けてはならない。

ケースメント・ウィンドウのシーリング・ストリップは切断してはならず、接合部はサッシの下に接着しなければならない。

ガラス・ラベルは屋内を向き、ガラスとプロファイルの接触はガラス・パッドと点状粘着ストリップで位置決めする。

マグネシウムグリッドが均等に重なっていることを目視で確認した後、接着剤を塗布する。接着剤が乾いたら、余分な接着剤を取り除く。

アルミ合金のドアや窓のすべての角は、水の浸入を防ぎ、ダブルコーナーコード注入(2液注入:Defender、Omni)で処理されなければならない。

内窓の仕切りガラスの品質には特に注意を払い、水平度、垂直度(誤差2mm以内)、内窓と外窓のサッシの仕切りガラスの重なり位置を管理する。