最新技術が従来の溶接にどのような革命をもたらすのか、不思議に思ったことはないだろうか。この記事では、レーザー溶接の魅力的な世界を探求し、その利点、課題、航空宇宙から自動車までの産業における応用に焦点を当てます。この最先端技術がアルミニウム合金溶接にどのような変革をもたらし、これまでにない精度と効率性を提供しているのかをご覧ください。

レーザー溶接は、入熱の最小化、熱影響の低減、高アスペクト比、自動化されたプロセス制御など、従来の溶接方法に比べて大きな利点を提供する。これらの利点は、溶接品質の向上、生産性の向上、金属接合アプリケーションの精度向上につながる。

アルミニウム合金は、低密度、高強度対重量比、優れた耐食性、優れた成形性などの優れた特性により、様々な産業分野で広く支持されています。これらの特性により、アルミニウム合金は容器製造、機械製造、電力設備、化学工業部品、航空宇宙構造物などの用途に最適です。

溶接構造物において、鋼をアルミニウム合金で代用することは、全体的な構造性能の大幅な向上と軽量化につながる。しかし、アルミニウムは熱伝導率が高く、イオン化ポテンシャルが低く、粘り強い酸化アルミニウム(Al2O3)層を表面に形成する。この酸化皮膜は融合を妨げ、融 着不足、気孔、介在物、高温割れなどの溶接欠陥 の原因となり、溶接継手の機械的完全性を損なう可 能性がある。

ガス・タングステン・アーク溶接(GTAW)やガス・メタル・アーク溶接(GMAW)のような従来のアーク溶接技術と比較して、レーザー溶接にはいくつかの明確な利点があります。これには、溶接シームの幅の狭さ、熱影響部の最小化、接合部のオーバーラップ要件の低減、溶接パラメーターの精密制御、自動化機能の強化などが含まれる。これらの特徴は、溶接品質の向上、歪みの低減、生産効率の向上に貢献します。

現在、レーザー溶接技術は、薄肉の電子部品、構造部品、航空宇宙部品の接合に幅広く応用されている。レーザー溶接研究の将来の軌跡は、特に大型で厚い断面の材料の深溶け込み溶接のための10 kW範囲の高出力ファイバーレーザーの開発と実装に焦点を当てています。この進歩により、重工業や大規模製造業のより困難な用途に対応するレーザー溶接の能力が拡大される。

| 性能/タイプ | 炭酸ガスレーザー | エヌディーヤグ レーザー | YbYAG Dacレーザー | ファイバーレーザー |

|---|---|---|---|---|

| 波長 / um | 10.6 | 1.06 | 1.06 | 1-2 |

| 電気変換効率/% | 12-15 | 2-6 | 20 | 8-10 |

| 出力密度/(MW/cm-2) | 10 | 10 | 100 | 100 |

| 最大出力/kW) | 50 | 6 | 15 | 50 |

| ビーム出力 | 光学レンズ | 光ファイバー | 光ファイバー | 光ファイバー |

| 金属吸収率/% | 8 | 20 | 20 | 20 |

| メンテナンスサイクル/時間 | 1000 | 1000 | 1ooo | 20000 |

| レーザー輝度(103W/mm2steradian)(4kW/h) | — | 7.5(焦点距離:200; 繊維径:0.6mm) | 134.2(焦点距離:200; 繊維径:0.2mm) | 264.4 (焦点距離:160; 繊維径:0.1mm) |

CO2ガスレーザー

CO2レーザーは炭酸ガスを活性媒質とし、波長10.6μmで発振する。励起構造によりクロスフロー型とアキシャルフロー型に分類されます。クロスフロー型CO2レーザは、最大150kWという驚異的な出力を達成していますが、そのビーム品質は精密溶接用途には最適ではありません。対照的に、アキシャルフロー型CO2レーザは優れたビーム品質を提供し、アルミニウム合金のような反射率の高い材料の溶接に適しています。しかし、CO2レーザーの波長が長いため、熱影響部が増加し、薄い材料では熱歪みが発生する可能性がある。

YAG固体レーザー

固体レーザーは、結晶材料やガラス材料を活性媒質として使用しており、一般的なタイプとしては、ルビー、ネオジムガラス、ネオジム添加イットリウム・アルミニウム・ガーネット(Nd:YAG)などがある。これらのレーザーは通常、波長1.06μmで発振する。YAGレーザーは、金属溶接用のCO2レーザーに比べて、金属表面による高い吸収率、プラズマ遮蔽効果の低減、光ファイバービーム伝送との互換性など、いくつかの利点があります。この光ファイバー機能は、柔軟な溶接作業と複雑な形状へのアクセス性の向上を可能にします。また、波長が短いため、焦点スポットを小さくでき、出力密度と溶接速度を向上できる可能性がある。これらの特性により、YAG レーザーは、多くの産業でアルミニウム合金構造溶接の主流となっています。

YLRファイバーレーザー

2002年以降に開発されたYLRファイバー・レーザーは、レーザー技術における重要な進歩である。これらのレーザーは、希土類イオンをドープした光ファイバーを利得媒質として使用し、通常1.08μm付近で発光する。これらのレーザーの革命的なダブルクラッドファイバー構造は、従来のファイバーレーザーと比較して、励起効率と出力パワーを劇的に改善します。YLRファイバーレーザーは、YAGシステムに対して以下のような数多くの利点を提供します:

これらの特性により、YLR ファイバー・レーザーは、特に溶接品質とプロセスの信頼性が重要な航空宇宙および自動車用途において、アルミニウム合金の高精度溶接にますます普及している。

アルミニウムとアルミニウム合金は7つの主要シリーズに分類される:

アルミニウム合金は、その加工特性に基づいて、鍛造アルミニウム合金と鋳造アルミニウム合金の2つの主要なカテゴリに分類されます。鍛造合金はさらに非熱処理合金と熱処理合金に細分されます。

アルミニウム合金の溶接性は、シリーズによって大きく異なる:

非熱処理合金(1000、3000、5000系)は一般に良 好な溶接性を示す。4000系合金は熱割れ感受性が低い。

しかし、マグネシウム含有量が2%を 超える5000系合金は、割れが発生しやすくなる。マグネシウム含有量の増加は溶接 性能を向上させるが、合金の延性と耐食性に悪影 響を与える。

熱処理可能な合金 (2000、6000、および7000系) は、 溶接においてより大きな問題を引き起こす。熱間割れの影響を受けやすく、溶接ビード 形成が悪く、熱影響部(HAZ)の硬化析出物の溶出によ り強度が著しく低下する。

アルミニウム合金の高品質な溶接継手を実現す るためには、適切な溶接技術を実施し、適切な 溶接プロセスを選択し、適合する溶加材 を使用することが極めて重要である。溶接前の表面処理は不可欠であり、一般的に は以下の作業が必要である:

表面清浄度を維持するため、溶接は表面処理後 24時間以内に行なうべきである。さらに、特定の合金の組み合わせや継手構成に対 するパラメーターを最適化するために、溶接手順 の適格性試験を実施することを推奨する。

1990年代以降、レーザー技術の著しい進歩、特に高出力・高輝度レーザーの開発により、レーザー溶接は統合性、インテリジェンス、柔軟性、汎用性の新たな高みへと押し上げられた。この進化により、世界的にさまざまな産業でアルミニウム合金構造物へのレーザー溶接適用への関心が高まっています。

自動車分野では、いくつかの中国メーカーがすでに最新モデルにレーザー溶接技術を組み込んでいる。アルミニウム合金の厚板をレーザー溶接する能力が向上し続けているため、この技術は将来、装甲車両構造に導入される態勢が整っており、強度重量比と製造効率の面で潜在的な利点がある。

軽量製造の追求により、アルミニウム合金サンドイッチ構造のレーザー溶接は、造船および高速鉄道業界にとって重要な研究分野となっています。これらの複合構造は、強度、軽量化、熱管理の最適なバランスを提供し、船舶や鉄道の用途で性能とエネルギー効率を高めるために不可欠です。

航空宇宙構造物ではアルミニウム合金が依然として重要であるため、日本、米国、英国、ドイツなどの技術先進国では、レーザー溶接技術に関する集中的な研究が行われている。特に厚板接合と異種金属溶接では、ファイバー・レーザー溶接とレーザー・アーク・ハイブリッド溶接に焦点が移っている。これらの方法は、優れた溶接品質、深い溶け込み、熱影響部の減少を提供するからである。

ファイバーレーザー技術の進化により、ファイバーレーザー溶接およびレーザーアーク ハイブリッド溶接は、先進航空製造におけるアルミニウム合金接合の最前線に位置付けられました。これらの技術は、精度、速度、複雑な形状の溶接能力に優れており、航空宇宙用途に最適です。その代表的な例が、民間航空機および統合打撃戦闘機(JSF)エンジンの燃焼室構造用のファイバー・レーザーおよびレーザー・アーク・ハイブリッド溶接に関する最先端の研究を実施しているアメリカのNALI(National Aerospace Leadership Initiative)プロジェクトです。

アルミニウム合金の高度なレーザー溶接技術の継続的な研究と導入は、複数のハイテク産業における構造設計、製造プロセス、材料性能の革新を推進し、自動車、防衛、海洋、鉄道、航空宇宙分野におけるより軽量で、より強く、より効率的な製品への道を開いている。

アルミニウム合金のレーザー溶接は、高度に集中した入熱、優れた溶接深さ対幅比、最小限の構造変形など、従来の溶融溶接技術よりも大きな利点を提供します。しかし、この高度なプロセスには独自の課題もあります:

結論として、レーザー溶接はアルミニウム合金の接合に魅力的な利点を提供するが、その潜在能力を最大限に発揮するには、これらの固有の課題に対処する必要がある。この技術を進歩させるための主な焦点は、溶接パラメーターの精密な制御、革新的な接合設計、およびリアルタイム・モニタリングと適応制御システムの統合の可能性によって、溶接欠陥を軽減し、接合特性を向上させ、プロセスの安定性を改善する戦略を開発することにある。

レーザー溶接は、アスペクト比が12:1と高く、高速加熱と瞬時凝固が可能な高密度光源としてレーザーを利用する。しかし、アルミニウム合金は反射率が高く熱伝導率が良いことや、プラズマのシールド効果により、溶接中に欠陥が発生しやすい。

最も重大な欠陥は、気孔と熱亀裂の2つである。アルミニウム合金のレーザー溶接における課題は、レーザー光の強い反射による材料の吸収を効果的に改善することである。

について レーザー溶接工程 アルミニウム合金の製造はより複雑であり、アルミニウム合金自体の特性により、その改良と改善が極めて重要である。

材料のレーザー吸収率が高いほど、あるいは熱伝導率や温度伝導率が低いほど、レーザーエネルギーは材料表面に吸収されやすくなり、表面温度が急激に上昇し、材料の溶融や蒸発につながる。

表1は、異なる波長のレーザーに対する様々な金属の反射率を示している。

表1 室温(%)における異なる波長のレーザーに対する金属の反射率

| λ/μm | アグ | アル | 銅 | Cr | ニー | スチール |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

の反射率である。 異種金属 波長が短くなるほど反射率は低下し、Ag、Al、Cuのレーザー光に対する反射率は90%以上と高い。このため レーザー加工.

室温では、CO2 アルミニウム合金によるレーザーの反射率は非常に低く、レーザーエネルギーの98%がアルミニウム合金表面で反射されます。Nd:YAGレーザーの反射率も最大80%です。

アルミニウム合金は自由電子密度が高いため、レーザー光に対する反射率が高く、吸収率が低いことは明らかである。光の電磁波が強く振動すると、強い反射波と弱い透過波が発生する。反射波はアルミニウム合金の表面で吸収されにくいため、室温でレーザーに対する高い反射率につながります。

の中で レーザー溶接工程レーザーエネルギー密度が3.5 * 106W/cm2イオンが発生する。この溶接方法は深溶け込み溶接で行われ、「小穴」効果に基づいている。小さな穴」の存在は、材料のレーザー吸収率を著しく高め、高いエネルギー密度で溶接部を溶融することにより、良好な溶接効果をもたらす。

アルミニウム合金のレーザー溶接における主な課題は、小径穴の誘導と安定性の維持である。 材料特性 アルミニウム合金とレーザービームの光学特性。前述したように、アルミニウムは室温で80%のエネルギーを反射し、熱伝導性に優れているため、"小さな穴 "を生成するためには大きなレーザーエネルギー密度の閾値が必要となる。

入力パワーがこの値を超えると、材料へのレーザー・エネルギーの伝達は熱伝導によって制限されなくなり、溶接は深い溶け込みによって行われる。そのため レーザー放射 によって母材が強く蒸発し、蒸発溝が形成される。レーザービームはこの溝を通して材料を貫通し、その結果、溶接の深さと効率が共に急増する。

アルミニウム合金や銅合金のような反射率の高い材料では、溶接時に大きな出力密度が要求される。このため、溶接モデルやコリメート・集束レンズの選択に一定の要件が課されます。

精錬強化、固溶強化、時効析出強化は、アルミニウム合金を強化する3つの異なる方法である。これらのメカニズムにもかかわらず、レーザー溶接中にMgやZnなどの低融点合金元素が多量に蒸発するため、溶接部が沈下して強度が低下する。 硬さと強さ.

急冷凝固過程では、細粒強化組織が鋳造組織 に変化するため、硬度と強度が低下する。さらに、溶接部に亀裂や気孔が存在すると、引張強 度が低下する。

結論として、接合部の軟化はアルミニウム合金のレーザー溶接におけるもう一つの課題である。

アルミニウム合金のレーザー溶接プロセスには、水素ガス気孔とキーホール崩壊気孔の2つの主要なタイプの気孔がある。

(1) 水素孔: アルミニウム合金は高温で表面に酸化皮膜を形成し、環境中の水分を容易に吸収する。レーザーで加熱すると、水は水素に分解し、液体アルミニウム中の水素の溶解度は固体アルミニウム中の約20倍である。合金が急速に凝固する際、液体アルミニウムから固体状態に変化すると、水素の溶解度は劇的に低下する。液体アルミニウム中の過剰な水素がスムーズに上昇し溢れ出さないと、水素ポアが形成されます。この気孔は一般に規則的な形状で、デンドライトよりもサイズが大きく、デンドライトの凝固パターンが内面に見られます。

(2) 鍵穴の崩壊: 溶接穴は、自身の重力と大気圧とのバランスで成り立っている。ひとたびこのバランスが崩れると、溶融池の液体金属は時間内に流れ落ちて充填することができず、不規則な穴が生じる。穴の内壁のマグネシウム含有量は、溶接部近傍の約4倍という研究結果もある。レーザー溶接の冷却速度が速すぎるため、水素ガス孔の問題がより深刻になり、レーザー溶接の小孔の崩壊による孔が多くなる。

アルミニウム合金は、一般的な共晶合金で、次のような問題が発生しやすい。 ホットクラック 溶接結晶化割れやHAZ(熱影響部)液状化割れを含む。一般的に、結晶化クラックは溶接部に、液化クラックは接合部近傍に発生する。アルミニウム合金の中でも、6000系Al-Mg-Si合金は特に割れやすい。

母材は急速な加熱と冷却にさらされ、瞬間的 な凝固と結晶化プロセスを引き起こす。この過程での過冷却の度合いが大きいと、結晶粒が溶接部の中心に対して垂直に成長し、Al-SiまたはMg-Si、Al-Mg2Siなどの低融点共晶化合物が形成される。これにより結晶面の結合力が弱まり、熱応力下で結晶割れが発生しやすくなる。

アルミニウム 合金溶接 プロセスでは、Mg、Zn、Mn、Siのような低沸点元素 が容易に蒸発し燃焼する。溶接速度が遅いほど、燃焼が激しくなり、 溶接金属の化学組成が変化する。溶接部での成分偏析により、共晶偏析と粒界溶融が生じ、応力下で粒界に液化割れが生じ、溶接継手の性能が低下する。

アルミニウム合金のレーザー溶接を成功させ、前述の問題に対処するために、いくつかのアプローチが一般的に行われている。

溶接中のアルミニウム合金中の低融点元素の 損失に影響する最も重要な要因の一つは、ノズ ルから排出されるガスの圧力である。この問題を軽減するために、ノズルの直径を小さくし、ガスの圧力と流量を増加させることができる。これにより、溶接プロセス中のMgやZnな どの元素の焼損が減少し、溶け込みも増加する。

ブロー方法には、ダイレクト・ブローとサイド・ブローの2種類がある。さらに、溶接部の上下を同時にブローすることも可 能である。ブロー方法の選択は、溶接中の具体的な状況 に基づいて決定すべきである。

アルミニウム合金はレーザーエネルギーに強く反応する。陽極酸化などのアルミニウム合金の適切な表面処理、 電解研磨サンドブラストなどを使えば、表面でのビームのエネルギー吸収を大幅に改善できる。

アルミニウム合金から酸化皮膜を除去すると、結晶化クラックが形成されやすくなることが研究で示されている。レーザー溶接工程を簡略化しながらアルミニウム合金の表面状態の損傷を避けるには、溶接前にワークピースの表面温度を上昇させ、材料のレーザー吸収率を高めることができる。

レーザー溶接はパルスレーザーと連続レーザーに分けられる。波長1064nmのパルス・レーザーはビームが高集光され、パルス一点エネルギーは連続レーザーより大きい。しかし、パルスレーザーのエネルギーは一般的に限られており、薄肉材料の溶接に適しています。

パルスモード溶接

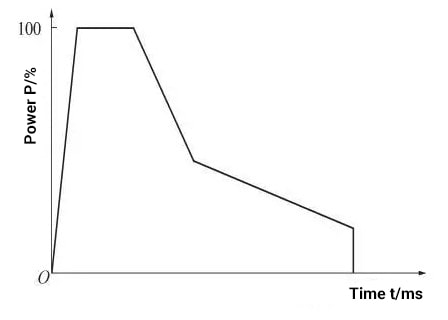

レーザー溶接を行う場合、適切な溶接波形を選択することが重要である。一般的なパルス波形には、矩形波、スパイク波、ダブル・ピーク波などがある。通常、パルス波はミリ秒の範囲で持続します。レーザーパルス中、金属の反射率は劇的に変化する。アルミニウム合金は光に対する反射率が高く、材料表面に当たったレーザーエネルギーの60~98%が反射によって失われます。この反射率は表面温度によって変化します。

波形の立ち上がり位相がアルミニウム合金を溶融させるエネルギーをより多く供給するため、シャープ波とダブルピーク波がアルミニウム合金の溶接に最適です。被加工物に「小さな穴」が形成されると、深溶け込み溶接では、レーザーに対する液体金属の吸収率が急速に増加する。この時点で、飛散を避けるため、レーザー・エネルギーを素早く低下させ、低出力で溶接を行うことが重要である。

溶接波形の減速部はパルス幅が長く、気孔やクラックの発生を効果的に抑える。この波形により、溶接部は溶融と凝固を繰り返し、溶融プールの凝固速度を低下させる。異なる種類のサンプルを溶接する場合、波形は必要に応じて調整できる。

図1 アルミニウム合金溶接のパルス波形

適切な量を選択する デフォーカス も、気孔の形成を最小限に抑えることができる。デフォーカスの変化は、溶接面の形成と溶け込みに大 きな影響を与える。負のデフォー カスは溶け込みを増加させ、パルス溶接の正のデフォーカ スは溶接面をより滑らかにし、見た目に美しくする ことができる。

アルミニウム合金はレーザー・エネルギーに対する反射率が高いため、溶接ヘッドは通常、レーザー・ビームが垂直に反射してアルミニウム合金を損傷しないように角度が付けられている。 レーザー集光 レンズ。レーザーの傾斜角度が大きくなるにつれて、はんだ接合部の直径と有効接合面は大きくなる。レーザ傾斜角が40°のとき、最大のはんだ接合部と有効接合面が得られる。しかし、レーザ傾斜角が大きくなるにつれて溶接点溶け込みと有効溶け込みは減少し、60°を超えると有効溶け込みは減少する。 溶接浸透 がゼロまで減少する。溶接ヘッドをある角度に傾けると、溶け込み深さと 溶接幅を大きくすることができる。

さらに、溶接速度が速ければ速いほど、割れのリ スクが高まることに注意する必要がある。これは、溶接速度が速いと過冷 却の度合いが大きくなり、溶接部の結晶粒が微細化 し、同じ方向に成長する「梁状結晶」が大量に発生す るため、これらの梁状結晶間の結晶面に亀裂が生 じる可能性が高くなるためである。溶接速度が速すぎると、溶接部の溶け込み深 さは比較的浅くなる。

連続モード溶接

従来のレーザー溶接では、脆化や亀裂が生じる可能性がある。対照的に、連続レーザー溶接ではパルスレーザー溶接のような急激な冷却および加熱プロセスがないため、溶接プロセス中の亀裂が少なくなります。さらに、ほとんどのアルミニウム合金のファイバーレーザー溶接では、溶接後の靭性が向上し、脆性のリスクが減少します。

パルスレーザー溶接は、工業用純アルミニウムの溶接に適しており、溶接後にクラックが発生するリスクはほとんどありません。しかし、業界によっては溶接後の表面研磨が必要な場合があり、パルスレーザー溶接はへこみの原因となり、必要な研磨量が増えるため、加工時間と生産コストの増加につながります。連続レーザーは、このような問題に対処できます。

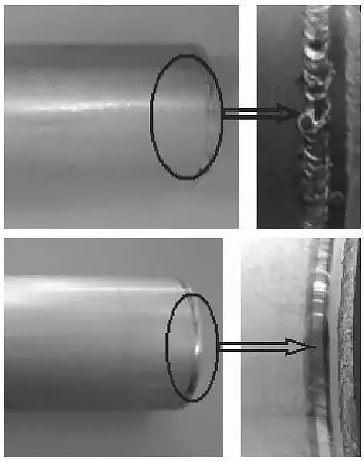

図2に示すように、パルス・レーザー溶接と連続レーザー溶接後のバッテリー・シェル溶接シームの比較は、連続レーザー溶接の利点を示している。インパルスはんだ接合部は不均一で、アンダーカットやへこみがあり、スパッタが多く、溶接後の強度も低い。対照的に、連続レーザー溶接では、接合部は滑らかで均一な仕上がりとなる。 溶接継ぎ目 表面に欠陥やスパッタがなく、溶接継ぎ目に亀裂がないこと。

図2 パルスと 連続溶接 Al-Mn合金の

アーク・クレーターは、その発生時によく見られる現象である。 アルゴンアーク溶接レーザー溶接中にも同じことが起こり得る。小さなクレーターの出現を最小限に抑えるために、溶接中の波形に緩やかな立ち上がりと緩やかな立ち下がりの段階を設定し、必要に応じて溶接速度を上げることができる。

連続レーザー溶接には、アルミニウム合金を溶接する際に多くの利点がある。従来の 溶接方法連続レーザ溶接はより効率的で、ワイヤ充填の必要がない。パルスレーザー溶接と比較して、連続レーザー溶接は、亀裂、気孔、スパッタなどの欠陥を排除し、溶接後のアルミニウム合金の良好な機械的特性を保証します。さらに、溶接後のへこみもなく、必要な研磨や研削の量も減り、生産コストを節約できる。

しかし、連続レーザはスポット径が比較的小さいため、ワークの組立精度が高くなければならないことに注意する必要がある。

アルミニウム合金のレーザー溶接では、熱亀裂の発生を防止することが重要な技術であり、特に亀裂に対して非常に敏感な6000系合金の溶接では重要な技術である。ω(Mg2Si)の含有量が1%に達すると、熱亀裂が発生しやすくなる。クラックのリスクを低減するために、Al-SiまたはAl-Mg-Si粉末を添加するなど、適切な合金元素を添加して溶融池の化学組成を調整することができる。

さらに、ワイヤ送給は溶接効果を向上させ、硬 度を向上させた均一な溶接シームを作ることが できる。溶加材の導入により、デンドライト中のMgと Siの含有量が増加する。 フュージョンゾーンβ "固溶体の強化効果により、接合部の強度が向上する。

通常、6063 および 6082 アルミニウム合金は Al-5Si および Al-7Si 溶接ワイヤで充填され、6013 および 6056 板は CO2 とNd:YAGレーザーをそれぞれ照射し、Al-12Si溶接ワイヤーを充填した。

アルミ合金レーザー溶接の安定と品質を目指して。

アルミニウム合金レーザー溶接の現在の研究焦点は、レーザービームの高エネルギー密度とアークの広い加熱範囲を組み合わせた複合プロセスの使用であり、両方の熱源の長所を利用し、高エネルギー密度と安定したアークという特性を強化している。

アルミニウム合金のような反射率の高い材料の場合、ハイブリッドレーザー溶接は、アークエネルギーを使用して材料表面を予熱または溶融することができ、アルミニウム合金によるレーザーエネルギーの吸収を大幅に改善することができる。

Shidaらは、10kWのCO2レーザーとTIGおよびMIGアークを組み合わせて、以下の加工に成功した。 アルミニウム溶接 合金。アークを導入することで、レーザーエネルギーの利用率が向上し、溶接溶け込み率が5-20%増加した。その結果、滑らかで整った溶接面が得られた。

レーザー・ハイブリッド溶接は、レーザー・ビームとアークの結合により、溶融池のサイズを拡大し、溶融状態での材料流動条件を変更する。

アルミニウム合金溶接におけるエアホールの除去は、デュアルビーム溶接によっても達成できる。6kWの連続ファイバーレーザーをデュアルビーム溶接に使用した。 突合せ溶接 の5052アルミニウム合金の溶接を行い、2ビーム並列および直列溶接モードと異なる溶接速度がシームの形態と構造に及ぼす影響について研究した。その結果、並列2ビーム溶接では溶接部に大きな孔が生じるが、アルミニウム合金の直列溶接では孔のない良好な溶接部が形成されることがわかった。

高出力レーザーの影響下で、アルミニウム合金のレーザー深溶け込み溶接における主な欠陥は、ポロシティ、表面崩壊、アンダーカットである。表面崩壊とアンダーカットの欠陥は、レーザー・ワイヤー・フィリング溶接またはレーザー・アーク・ハイブリッド溶接によって改善できる。しかし、気孔欠陥の制御は困難である。

研究により、アルミニウム合金のレーザー深溶け込み溶接には、2種類の特徴的な気孔があることが示されている。1つは冶金的気孔で、アーク溶融溶接と同様、溶接プロセス中の材料汚染や空気の侵入によって発生する。もう1つのタイプはプロセス気孔で、レーザー深溶け込み溶接プロセス特有の小孔の不安定な変動に起因する。

レーザー深溶け込み溶接中、小孔は溶融金属の粘性によりビームの移動に遅れ、プラズマ/金属蒸気の影響を受けて直径と深さが変動することが多い。ビームが移動して溶融プール金属が流れると、溶融プール金属の流れによって不完全な溶け込み深溶け込み溶接が閉じられ、小孔の先端に気泡が発生する。完全溶け込み深溶け込み溶接では、真ん中の小孔の腰の部分に気泡が現れる。

これらの気泡は、溶融金属の流 れとともに移動したり転がったり、溶融池の表面か ら逃げたり、あるいは小孔に押し戻されたりする。気泡が溶融池によって凝固し、メタル・フロントによって捕捉されると、溶接気孔となる。

冶金的気孔は、溶接前の表面処理と溶接プロセス中の適切なガス保護によって制御できる。加工気孔を制御する鍵は、レーザー深溶込み溶接プロセス中の安定性を確保することである。

国内のレーザー溶接技術に関する研究によると、アルミニウム合金のレーザー深溶け込み溶接におけるエアホールの制御には、溶接前、溶接プロセス、溶接後の処理を含むすべてのリンクを考慮する必要がある。これは、次のような新しいプロセスや技術によって実現できる。

溶接前処理方法

溶接前の表面処理は、アルミニウム合金のレーザー溶接における冶金的気孔を制御するための効果的な方法である。一般的な表面処理方法には、物理的機械洗浄と化学洗浄がある。最近では、レーザー衝撃洗浄も登場し、レーザー溶接の自動化をさらに強化しています。

パラメータ安定性最適化制御

アルミニウム合金レーザー溶接のプロセス・パラメーターには、一般的にレーザー出力、デフォーカス、溶接速度、保護ガスの組成と流量が含まれる。これらのパラメータは、溶接領域の保護効果に影響を与えるだけでなく、レーザー深溶け込み溶接プロセスの安定性にも影響を与え、ひいては次のような影響を与えます。 溶接気孔率.

アルミニウム合金板のレーザー深溶け込み溶接を通じて、小さな穴の溶け込みの安定性が溶融池の安定性に影響し、それが溶接部の形成に影響し、気孔欠陥が生じることが判明した。さらに、レーザー深溶け込み溶接の安定性は、レーザー出力密度と線エネルギーのマッチングに関係している。

したがって、安定した溶接形成のための合理的なプロセスパラメータを決定することは、アルミニウム合金レーザー溶接の気孔率を制御するための効果的な方法である。完全溶け込みの安定した溶接形成特性に関する研究結果から、溶接面幅に対する溶接裏面幅の比(溶接裏面幅比)がアルミニウム合金板の溶接形成と安定性を評価するのに使用できることが示されている。

薄板レーザー溶接の際、レーザーの出力密度と線エネルギーを適切に合わせることで、一定の溶接背幅比を確保し、溶接ポロシティを効果的に制御することができる。

ダブルスポットレーザー溶接

ダブル・スポット・レーザー溶接とは、集光された2つのレーザー・ビームが同じ溶接プールに同時に作用する溶接プロセスを指す。レーザー深溶け込み溶接では、溶接ポロシティの主な原因の1つは、溶接プールの小さな穴でガスが閉じることである。

ダブルスポットレーザー溶接を用いることで、2つの光源の影響により小孔の開口部が大きくなり、内部の金属蒸気が逃げやすくなり、小孔の安定性が向上するため、溶接ポロシティが低減する。

A356、AA5083、2024および5A90アルミニウム合金のレーザー溶接に関する研究により、ダブルスポットレーザー溶接は溶接ポロシティを大幅に低減できることが示された。

レーザーアークハイブリッド溶接

レーザー・アーク・ハイブリッド溶接は、レーザーとアークの両方が同じ溶融池に影響を及ぼす溶接方法である。通常、レーザーが主な熱源であり、レーザーとアークの相互作用により、レーザー溶接の溶け込みと溶接速度が向上する一方、溶接の組み立て精度は低下する。

フィラー・ワイヤーの使用は、溶接継手の微細構造と特性の制御に役立ち、アークの補助効果はレーザー溶接穴の安定性を向上させ、溶接ポロシティの低減に貢献する。

レーザー・アーク・ハイブリッド溶接のプロセスでは、アークがレーザー・プロセスによって生成された金属蒸気/プラズマ雲に影響を与え、レーザー・エネルギーの吸収と小孔の安定性を促進する。

アルミニウム合金のレーザー・アーク・ハイブリッド溶接に関する研究により、溶接ポロシティを低減する効果が確認されている。

ファイバーレーザー溶接

レーザー深溶け込み溶接におけるキーホール効果は、レーザーの影響下で金属が強く気化するために発生する。金属の気化力は、レーザーの出力密度とビーム品質と密接な関係があり、レーザー溶接の溶け込みとキーホールの安定性の両方に影響を与えます。

Seijiらは、SUS304ステンレス鋼の高出力ファイバーレーザーを研究し、次のことを示した:

高速溶接では、溶融池が伸び、スパッタが抑制され、小孔の変動が安定し、小孔先端に気泡が発生しない。ファイバーレーザーを高速溶接に使用する場合 チタン溶接 合金やアルミニウム合金でも、気孔のない溶接部を作ることができる。

研究 シールドガス Allenらによるチタン合金ファイバーレーザー溶接の制御技術。 sどうだ:

の位置をコントロールする。 溶接シールドガスこれにより、ガス巻き込みを防止し、小孔閉塞時間を短縮し、溶接小孔を安定化させ、溶融池の凝固挙動を変化させ、溶接ポロシティを低減することができる。

パルスレーザー溶接

連続レーザー溶接と比較して、レーザー出力のパルス・モードは、溶融池の周期的で安定した流れを促進することができ、気泡の放出に役立ち、溶接ポロシティを減少させる。

T.Y. KuoとS.L. Jengは、SUS 304Lステンレス鋼とインコネル690超合金の溶接部の気孔率と特性に及ぼすYAGレーザー溶接出力モードの影響を調査した。

その結果、矩形波パルスレーザー溶接では、基本出力が1700Wまで増加すると、パルス振幅ΔPの増加とともに溶接気孔率が減少することがわかった。具体的には、ステンレス鋼の気孔率は2.1%から0.5%に減少し、超合金の気孔率は7.1%から0.5%に減少した。

溶接後の複合処理技術

実用的なエンジニアリング・アプリケーションでは、溶接前の厳密な表面処理と安定した溶接プロセスにもかかわらず、アルミニウム合金のレーザー溶接ではポロシティが依然として一般的な問題である。

したがって、気孔をなくすための溶接後の処理方法は極めて重要である。

現在、主に使われているのは修正溶接である。

アルミニウムの内部ポロシティや収縮ポロシティを除去する方法のひとつである。 合金鋳物 は熱間静水圧プレス技術である。

これをアルミニウム合金レーザー溶接後の応力熱処理と組み合わせることで、アルミニウム合金レーザー溶接部品の熱間静水圧プレスと熱処理の複合プロセスが形成される。これにより、溶接ポロシティをなくすだけでなく、接合部の性能を向上させることができます。

アルミニウム合金への高出力レーザー溶接の適用は、その独特な特性のために、依然として多くの課題を突きつけている。

主な課題の1つは、溶接巣欠陥の制御と改善である。 溶接品質.

アルミニウム合金のレーザー溶接において、溶接プロセスの安定性を向上させ、ポロシティを抑制するためには、溶接前から溶接プロセス、溶接後の処理に至るまで、あらゆる側面を考慮した包括的なアプローチが不可欠である。

この課題に対処するため、溶接前のレーザークリーニング、背幅比制御による溶接プロセスパラメータの最適化、ダブルビームレーザー溶接、レーザー・アークハイブリッド溶接、パルスレーザー溶接、および溶接プロセスなど、いくつかの新しい技術とプロセスが開発されてきた。 光ファイバーレーザー 溶接