スマートフォンのなめらかな仕上げやノートパソコンの光沢のある表面はどのようにして実現されるのか、不思議に思ったことはないだろうか。この記事では、アルミニウム合金の表面処理の魅力的な世界を探ります。日常的に使用される金属製品の耐久性と外観の両方を向上させるために使用される様々な技術について学びます。あなたのガジェットを美しく、そして長持ちさせる技術の秘密を解き明かしましょう!

19世紀半ば、フランスにおけるアルミニウム製錬技術は未熟であったため、アルミニウムは銀よりも希少価値が高かった。この希少性により、王室の大臣でさえ国賓の晩餐会では銀製の食器を使用していたのに対し、皇帝ナポレオン3世(ナポレオン2世ではない)だけがアルミ製の食器セットを使用する特権を享受していました。

1886年のホール・エロー電解法の登場はアルミニウム生産に革命をもたらし、アルミニウムはますます身近なものとなり、社会生活に溶け込むようになった。同時にアルミニウム合金の表面処理技術も進歩し、アルミニウムの実用的価値だけでなく美的魅力も向上し、工業製品と消費者製品の両方に新たな応用領域が開かれました。

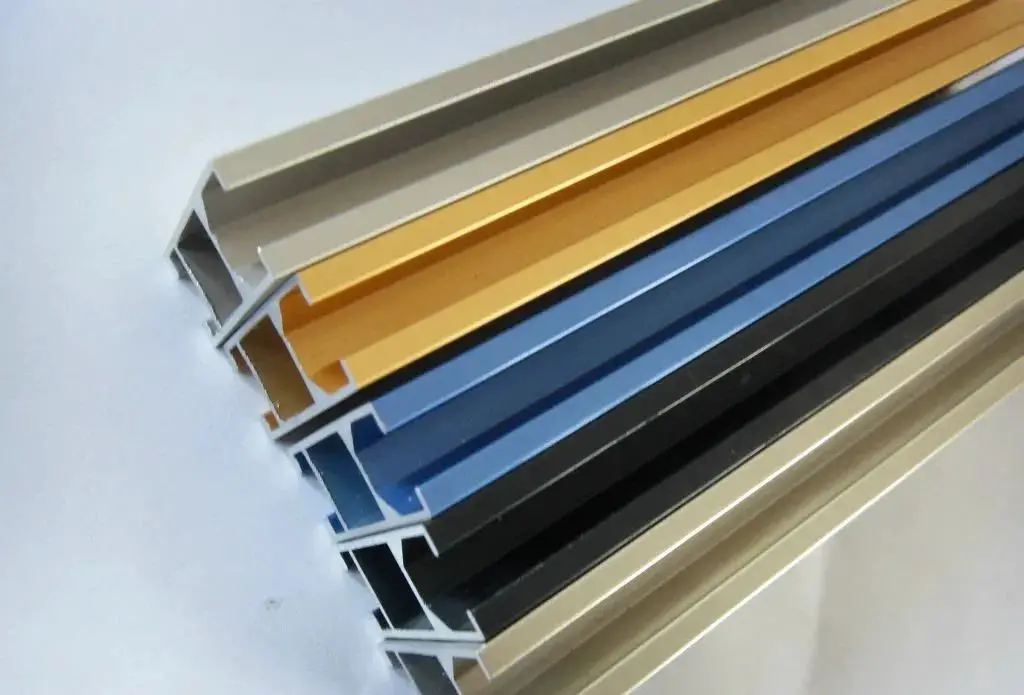

現代の製品設計や製造において、品質を伝え、ブランド価値を高める金属素材はますます好まれるようになっています。数ある金属素材の中でも、アルミニウムは多くのメーカーに選ばれている素材です。その人気の理由は、複雑な形状や精密な公差を可能にする優れた切削加工性、モダンで洗練された外観を含む優れた視覚的特性、アルマイト処理、粉体塗装、ブラッシング技術などの幅広い表面処理オプションなどです。これらの特性により、デザイナーやエンジニアは、機能性や耐久性だけでなく、視覚的にも印象的で、多様な市場の需要に応えるカスタマイズ可能な製品を作り出すことができる。

表面処理は、製品の外装の特性と性能を向上させる金属加工における重要なプロセスです。この洗練された手順では、機械的および化学的な方法を組み合わせて表面に保護層を塗布します。その主な目的は、耐食性の向上、美観の向上、そして最終的には多様な環境条件下での安定性を維持することで製品の価値を高めることです。

表面処理方法を選択する際、メーカーはいくつかの重要な要素を考慮しなければならない:

表面処理工程は通常、体系的なワークフローに従う:

前処理は、機械的処理と化学的処理の両方を含む重要なステップである:

機械的な前処理方法には以下のようなものがある:

これらの機械的処理は、表面の欠陥を修正し、その後の処理のために基材を準備することを目的としている。

化学的前処理には複数の目的がある:

この化学処理により、基材と保護膜の最適な結合が保証され、表面処理の耐久性と効果が大幅に向上します。

アルミニウム素材の場合、さまざまな表面処理方法が一般的に採用されている:

化学処理:

機械的治療:

これらの方法はそれぞれ独自の利点を提供し、耐食性、耐摩耗性、電気的特性、外観などの要素をバランスさせながら、用途の特定の要件に基づいて選択される。

アルミニウム合金板は、表面処理方法によって非塗装品と塗装品に分類される。

(1)これらはさらに細分化される:

- スタッコ・エンボス・アルミ板(不規則な模様入り)

- エンボス・シート(レギュラー・パターン)

- ミル仕上げとアルマイト仕上げのアルミニウム板

(2)表面に塗装を施さないため、美観が損なわれず、コストも比較的抑えられる。しかし、アルミニウム合金特有の優れた耐食性・耐久性を有しています。

(1) 分類:

- コーティング加工:

- 溶射アルミニウム板

- コイルコート(塗装済み)アルミニウム板

- コーティングの種類別:

- ポリエステル

- ポリウレタン

- ポリアミド

- 変性シリコーン

- エポキシ樹脂

- フッ素樹脂(PVDFなど)

- その他(アクリル、粉体塗料など)

(2) これらのコーティングの主な差別化要因は、紫外線(UV)に対する耐性である。フッ素樹脂コーティング、特にポリフッ化ビニリデン(PVDF)は、耐紫外線性、色保持性、耐チョーキング性に優れているため、露出面に最もよく使用される。未露光面や裏面には、密着性がよく費用対効果に優れるポリエステルやエポキシ塗料が保護層として選択されることが多い。

コーティングの選択は、環境暴露、希望する耐用年数、美観の要求、予算の制約などの要因によって決まる。卓越した耐久性と色彩安定性を必要とする用途には、プライマーとクリヤートップコートを組み込んだ多層コーティングシステムを採用することができる。

それでは、アルミニウムの表面仕上げ工程を見てみよう。 アルミニウム合金 私たちの日用品に。

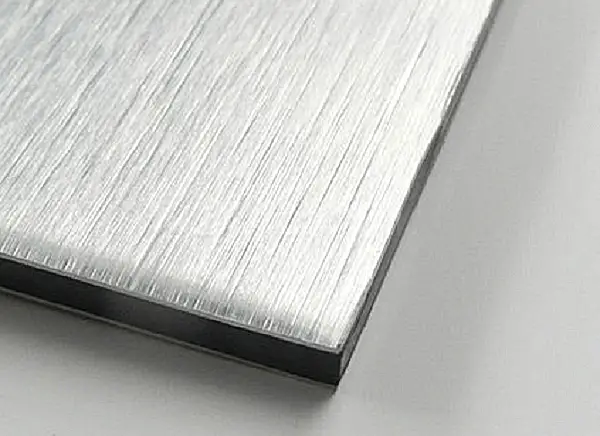

金属線の伸線は、サンドペーパーで素材の表面を何度も削り、細い線を何本も作る製造工程である。

ドローイングは、ストレートドローイング、ランダムドローイング、スワールドローイング、スレッドドローイングに分けられる。

金属線の引き抜き加工により、素材の表面に繊細な線を描くことができ、シルクのようなマットな仕上がりになる。こうして出来上がった製品は、スタイルと技術の両方を兼ね備えている。

ダイヤモンド彫刻刀を高速彫刻機(通常20,000 rpm)のスピンドルに取り付け、部品を彫刻し、製品の表面にハイライト部分を生成する。

ハイライト部分の明るさは、ミリングビットの速度に影響される。速度が速いほど明るく、速度が遅いほど暗くなり、ナイフの跡がつきやすくなります。

高光沢ハイライト切削加工は、特にiPhone 5のような携帯電話に使用されている。近年、一部のハイエンドテレビの金属フレームは高光沢切削加工技術を採用し、アルマイト加工や伸線技術と組み合わせることで、テレビをファッショナブルで技術的に高度なものに見せている。

2色アルマイト処理とは、製品にアルマイト処理を施し、特定の部分に異なる色を付けることである。

2色 陽極酸化処理 しかし、2色のコントラストは、製品の高級感とユニークな外観をよりよく反映することができる。

陽極酸化とは、金属または合金の電気化学的酸化を指す。電流の印加により、対応する電解液と特定のプロセス条件下で、アルミニウム製品(陽極)とその合金の表面に酸化皮膜を形成するプロセスである。

陽極酸化処理は、アルミニウム表面の硬度や耐摩耗性の欠陥を解決するだけでなく、アルミニウムの寿命を延ばし、外観を向上させることができます。アルマイト処理は、アルミニウムの表面処理に欠かせないものとなり、最も広く使用され、大きな成功を収めている処理です。

アルマイト処理は主にアルミニウムに施され、電気化学的原理を利用してアルミニウムとその合金の表面にAl2O3(酸化アルミニウム)皮膜を形成します。この酸化皮膜は、保護、装飾、絶縁、耐摩耗性などの特別な特性を持っています。

プロセス 単色またはグラデーション:研磨/サンドブラスト/伸線→脱脂→陽極酸化→中和→染色→シーリング→乾燥

ステンレス鋼、アルミニウム合金などに適用され、電気泳動は金属光沢を保ちながら製品に様々な色を付与する。同時に、表面特性を向上させ、良好な防錆性能を有する。

プロセス 前処理→電気泳動→乾燥

技術的な特徴

利点がある:

デメリット

ダイカスト部品は電気泳動のための高度な前処理が必要。

電解液(一般に弱アルカリ性水溶液)中で高電圧を印加し、セラミック表面皮膜層を形成するプロセス。物理的放電と電気化学的酸化の結果である。

プロセス 前処理→温水洗浄→MAO→乾燥

技術的な特徴

利点がある:

デメリット

現在のところ、色の選択肢は限られており、黒、グレーなどが成熟しているだけで、鮮やかな色を実現するのは難しい。コストは主に消費電力の高さに影響され、最も高価なもののひとつとなっている。 表面処理.

物理的気相成長法(PVD)は工業的製造プロセスであり、主に物理的プロセスを通じて薄膜を蒸着するために使用される技術である。

プロセス PVD前洗浄 → 真空炉投入 → ターゲット洗浄およびイオン洗浄 → コーティング → コーティング終了、冷却およびアンローディング → 後処理(研磨、AFP)

技術的な特徴

PVD(Physical Vapor Deposition)は、金属表面に高硬度、高耐摩耗性の金属セラミック装飾コーティングを蒸着することができます。

電気めっきは、電気分解を利用して金属の表面に薄い金属膜をコーティングする技術であり、それによって腐食から保護し、耐摩耗性、導電性、反射性、美観を向上させる。

プロセスの流れ 前処理 → シアンフリーのアルカリ銅 → シアンフリーの白銅錫 → シアンフリーの白銅錫 クロムめっき

技術的な特徴

利点がある:

デメリット

環境保護が不十分で、環境汚染のリスクが高い。

パウダーコーティングは、パウダーコーティング装置(静電パウダースプレー装置)がワークピースの表面にパウダーコーティングを吹き付けるプロセスである。静電気の作用により、粉体はワークの表面に均一に付着し、粉体塗装が形成される。高温のレベリングとベーキングを経て、粉体塗料は最終的なコーティングとなり、その効果は粉体塗料の種類によって異なります。

プロセスの流れ ピースマウント → 静電除塵 → コーティング → 低温レベリング → ベーキング

技術的な特徴

伸線加工とは、研削加工によって製品表面に線状の筋模様を形成し、装飾効果を出す表面処理方法である。線引き後の筋の模様によって、直線模様、ランダム線模様、波模様、渦巻き模様に分けられる。

技術的な特徴 伸線処理は、金属表面に鏡面でない金属光沢を与え、同時に金属表面の微細な欠陥を除去することができる。

サンドブラストとは、圧縮空気を動力として高速ジェット気流を形成し、ブラスト材を被加工物の表面に高速で吹き付けることで、被加工物の外面や形状に変化を与え、一定の清浄度とさまざまなレベルの粗さを実現するプロセスである。

このプロセスでは、高速の砂流を用いて金属表面を洗浄し、粗面化する。

アルミニウム表面処理のこの方法は、ワークピースの表面に一定の清浄度と異なるレベルの粗さを達成することができ、ワークピース表面の機械的特性を向上させる。

その結果、ワークの耐疲労性が向上し、塗膜の密着性が高まり、塗膜の耐久性が長くなり、塗膜のレベリングや加飾も容易になる。

この製法は、アップル社のさまざまな製品によく見られるもので、テレビやミドルフレームの製造にも使われるようになってきている。

技術的な特徴

研磨は、柔軟な研磨工具と研磨粒子または他の研磨媒体を使用して、ワークピースの表面で実行される修正プロセスです。

粗研磨(基本研磨工程)、中研磨(精密加工工程)、精密研磨(光沢加工工程)の研磨工程によって、適切な研磨砥石を選択することで、最高の研磨効果を得ることができ、研磨効率を高めることができます。

加工物の寸法精度や幾何学的精度を向上させ、滑らかな表面や鏡のような光沢を実現し、光沢を除去することもできる。

機械的、化学的、または電気化学的な方法を用いて 表面粗さ 明るく平らな表面を得るために、ワークピースの

について 研磨加工 は主に機械研磨、化学研磨、電解研磨に分けられる。

アルミニウム部品は、機械研磨や電解研磨によってステンレス鋼に近い鏡面効果を得ることができ、人々に高級感のあるシンプルさとファッショナブルな未来を感じさせる。もちろん、この表面仕上げは指紋がつきやすく、より注意が必要である。

エッチングは、しばしば光化学エッチングと呼ばれ、露光・現像後にエッチングされる部分から保護フィルムを剥がし、エッチング中に薬液と接触させて溶解・腐食させ、エンボスやくぼみのある形状効果を形成する。

プロセスの流れ

露光方法:技術者は、グラフィックに従って材料サイズを開く - 材料の準備 - 材料の洗浄 - 乾燥 → フィルムの貼り付けまたはコーティング → 乾燥 → 露光 → 現像 → 乾燥 - エッチング → フィルムの除去 → OK

スクリーン印刷: 材料切断→版洗浄(ステンレス、その他金属材料)→スクリーン印刷→エッチング→フィルム除去→OK

技術的な特徴

利点がある:

デメリット

エッチングの際に使用される腐食性の液体(酸、アルカリなど)は、そのほとんどが環境に有害である。