アルミニウム合金がなぜ飛行機から台所用品まであらゆるものに使われているのか、不思議に思ったことはありませんか?この記事では、高強度、軽量、優れた耐食性といったアルミニウム合金のユニークな特性に焦点を当てながら、アルミニウム合金の多彩な用途と進歩についてご紹介します。アルミニウム合金の背後にある重要な要素とプロセスを理解することで、航空宇宙、自動車、建築などの産業におけるアルミニウム合金の重要な役割についての洞察を得ることができます。これらの材料がどのように私たちの現代世界を形成しているのか、ぜひご覧ください。

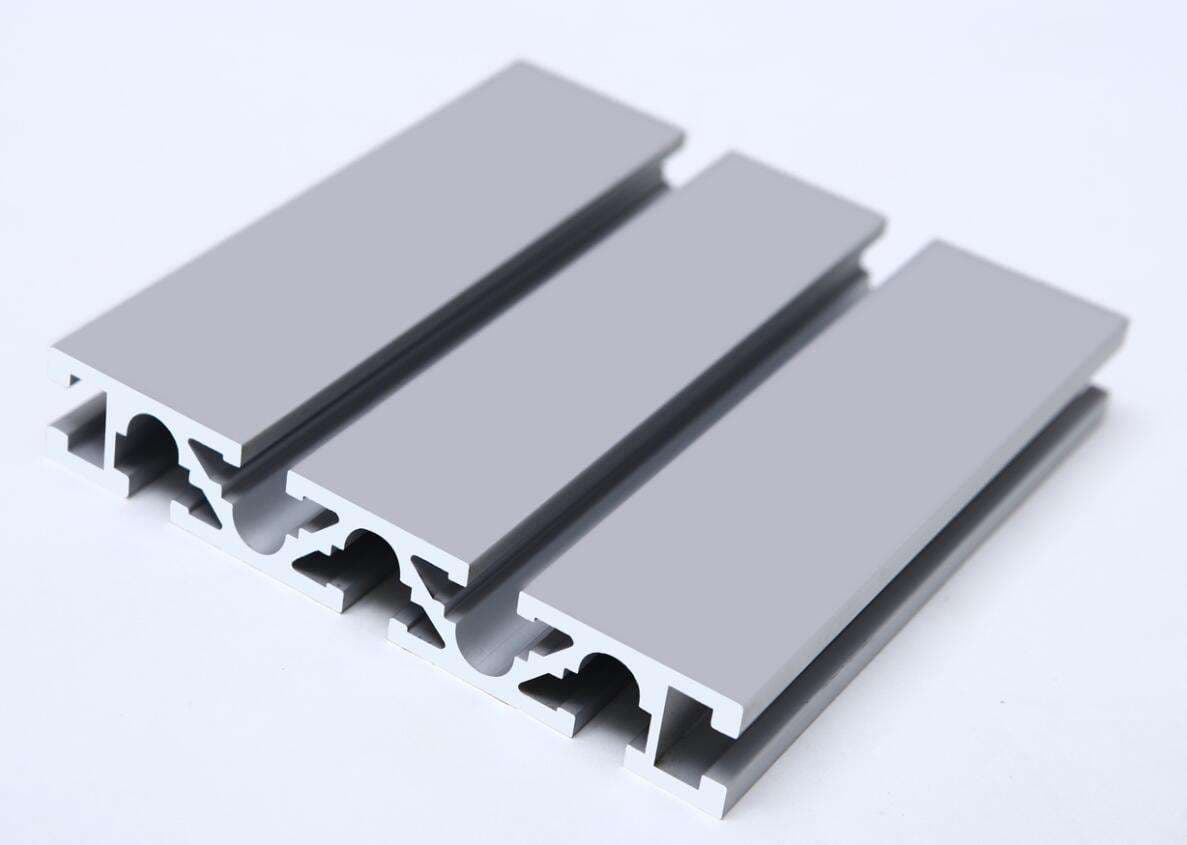

アルミニウム合金は、アルミニウムを主成分とする合金の総称である。主な合金元素には銅、ケイ素、マグネシウム、亜鉛、マンガンなどがあり、微量な合金元素にはニッケル、鉄、チタン、クロム、リチウムなどがある。

アルミニウム合金は、産業用途において最も広く使用されている非鉄金属構造材料のカテゴリーである。航空、航空宇宙、自動車、機械製造、造船、化学工業など様々な分野で広く応用されている。

アルミニウム合金は密度は低いが強度は比較的高く、高品質の鋼鉄に近いかそれを上回る。塑性に優れ、様々な形状に加工できる。

さらに、電気伝導性、熱伝導性、耐食性にも優れている。その結果、アルミニウム合金は産業界で広く使用され、その使用量は鋼鉄に次ぐものとなっています。

アルミニウム合金は、私たちの日常生活で非常によく使われています。私たちのドア、窓、ベッド、調理器具、食器、自転車、自動車などにはすべてアルミニウム合金が使われています。

はじめに高強度アルミニウム合金は軽量、高強度、良好な加工性能、優れた溶接性能などの特徴を持っています。高強度アルミニウム合金は航空産業や民生産業などの分野で広く使用されており、特に航空産業では主要構造材料の一つとして非常に重要な地位を占めています。

ここ数十年、国内外の研究者は高強度アルミニウム合金の熱処理工程と性能に関する広範な研究を行い、大きな進歩を遂げ、航空産業生産の各方面におけるこのような材料の広範な応用を大いに促進した。

超高強度アルミニウム合金は、主にAI-Cu-Mg合金とA1-Zn-Mg-Cu合金からなる。前者は後者より静的強度がやや低いが、使用温度が高い。AI-Cu-Mg系合金は最も早く開発された熱処理強化合金である。航空産業の発展がこのシリーズの合金の改良を促進した。

2014合金は1920年代に、2024合金は1930年代に開発され、その後2618合金が開発された。このシリーズの合金の開発はより成熟しており、10以上のグレードが策定されている。これらの合金は航空材料などとして広く使用されている。

高強度アルミニウム合金の導体への応用

国際社会では、アルミニウム・マグネシウム・シリコンタイプの高強度アルミニウム合金導体が70年以上にわたって使用されてきた。その利点と生産技術の絶え間ない向上により、より実用的なものとなっている。フランスに代表されるヨーロッパでは、送電線に広く使用され、送電線全長の大半を占めている。

日本では50%以上の送電線にアルミ合金が使われている。アメリカやカナダも大きな割合を占めています。インド、インドネシア、フィリピンなどの東南アジアの発展途上国でも、導体送電線にアルミ合金が使われています。

超高強度アルミニウム合金の開発動向

超高強度アルミニウム合金は、幅広い用途が期待できる重要な軽量高強度構造材料である。現在、以下の点に取り組む必要がある:

1.複合マイクロアロイ化はアルミニウム合金の強靭化にとって重要な方向性であり、研究開発は綿密かつ体系的に行われるべきである;

2.伝統的なインゴット冶金準備技術を改善し、高品質のインゴット構造を得るための先進的な溶射成形準備プロセスを開発する。

超高強度アルミニウム合金は、高比強度、高比弾性率、高耐力、高耐食性を目指して発展している。高純度製錬と高度なビレット製造技術が開発の前提であり、強靭化理論がその基礎となる。

既存の強化理論に基づき、まず、合金組成の最適化設計のレベルを向上させるために、マイクロメカニクス理論と微結晶欠陥理論を組み合わせる;

第二に、マルチレベルかつ多相の包括的な強靭化理論を開発し、微細合金を用いて合金の可能性を追求し、合金の性能を向上させ、新しい合金を開発することである。 アルミニウムの種類 合金である;

第三に、合金の微細構造を精密に制御して、構造と性能の精密制御理論を形成し、より優れた総合性能を持つ超高強度アルミニウム合金を開発する。

高強度アルミニウム合金の開発動向。

高強度アルミニウム合金は、幅広い用途が期待できる重要な軽量高強度構造材料である。アルミニウムとアルミニウム合金の用途は、次のような課題を抱えている。 チタン やチタン合金、複合材料が主な構造材料であることに基本的な変化はない。

現在、高強度アルミニウム合金の開発動向は次のような側面から進められている:

(1)微量遷移元素や希土類元素を添加した複合微細合金化により、様々なニーズに対応した新しい高強度アルミニウム合金を開発する。

(2)伝統的なインゴット冶金準備技術を改善し、インゴットの冶金品質を向上させるために、様々な先進的な溶湯精製・改質処理方法を使用・研究する。

(3)高溶質状態の合金の熱処理プロセスを詳細に研究し、異なる条件下での合金固溶化処理と多段階・多相時効析出の析出強化メカニズムを研究し、合金マトリックスの過飽和溶解度を向上させ、析出相の体積分率を増加させ、合金の高強度、高靭性、良好な耐食性を達成するためにMPt、GBP、PEZのマッチングを最適化する。

急冷凝固耐熱アルミ合金の応用と課題

急冷凝固耐熱アルミニウム合金の開発の最終目標は、航空機部品におけるチタン合金の代替である。近年、この分野では大きな進展が見られ、急冷凝固耐熱アルミ合金の一部の特性は、すでに特定のチタン合金に匹敵するか、それ以上であることが研究成果から示されています。

急冷凝固耐熱アルミニウム合金は、ガスタービンエンジンのコンプレッサーブレードやベーン、タービン、ヒートシンク、その他の部品の製造に成功裏に使用されてきた。また、ロケットや宇宙船の特定の部品の製造にも使用できます。

急冷凝固耐熱アルミニウム合金を航空機部品の製造に使用した場合、一般的にチタン合金の30%~50%のコストで済み、航空機の重量は約15%軽量化できる。耐熱性がさらに向上すれば、用途はさらに広がる。

今後の耐熱アルミ合金の研究方向性

急冷凝固耐熱アルミニウム合金の今後の研究の方向性は、主に以下の点に焦点が当てられる:

新しい低コストの急冷凝固プロセスを開発する。RS/PMプロセスと比較して、溶射急冷凝固プロセスは製造プロセスを簡素化し、元の粉末粒子の界面酸化の問題を回避し、製造コストを削減しながら合金の靭性を向上させることができる。

従って、溶射急冷凝固プロセスを実用化するためには、さらなる改良が必要である。

加熱過程における過飽和マトリックスの役割など、合金の耐熱性メカニズムに関する研究をさらに進める。

合金の温度脆化の原因を研究し、靭性をさらに向上させるための解決策を見つける。

複合材料は、現代の科学的発展のニーズを満たすために生まれた、強い生命力を持つ材料である。複合材料は、異なる特性を持つ2つ以上の材料を様々な技術的手段によって組み合わせたものである。

複合材料は3つのカテゴリーに分けられる:ポリマー系複合材料(PMC)、金属系複合材料(MMC)、セラミック系複合材料(CMC)である。

金属系複合材料のマトリックスは、主にアルミニウム、ニッケル、マグネシウム、チタンなどである。アルミニウムは、軽量、小密度、良好な可塑性、習得しやすい複合技術、容易な加工など、複合材料を作る上で多くの特徴を持っています。

加えて、アルミニウムベースの複合材料は、高い比強度と比剛性、良好な高温性能、優れた耐疲労性と耐摩耗性、優れた減衰性能、および低い熱膨張係数を有する。

他の複合材料と同様に、製品のニーズを満たすために特定の機械的および物理的特性を組み合わせることができる。そのため、アルミニウムベースの複合材料は、金属ベースの複合材料の中でも最も一般的に使用される重要な材料の一つとなっている。

主な種類と用途の概要。

強化材の種類によって、アルミニウム基複合材料は繊維強化アルミニウム基複合材料と粒子強化アルミニウム基複合材料に分けられる。

繊維強化アルミニウム基複合材料は、高い比強度、高い比弾性率、良好な寸法安定性など、一連の優れた特性を持っているが、高価である。

現在、主に宇宙船、人工衛星、宇宙ステーションなどの構造材料として航空宇宙分野で使用されている。粒子強化アルミニウムベース複合材料は、人工衛星や航空宇宙用の構造材料、航空機部品、金属ミラー光学システム、自動車部品の製造に使用できる;

さらに、マイクロ波回路部品、慣性航法システム用精密部品、ターボチャージャー用推進器、電子包装装置などの製造にも使用できる。

アルミニウムを主成分とする複合材料の基本成分は以下の通りである:

アルミニウムおよびその合金は、金属基複合材料のマトリックスとして適している。アルミニウム基複合材料の強化材は、連続繊維、短繊維、または球状から不規則な形状の粒子とすることができる。

現在、アルミニウム基複合材料の粒子強化材料としては、SiC、AL2O3、BNなどがある。また、Ni-Al、Fe-Al、Ti-Alなどの金属間化合物も強化粒子として使用されている。

アルミニウム基複合材料の性能。

1.密度が低い。

2.寸法安定性が良い。

強度、弾性率、塑性率アルミニウム基複合材料に強化材を添加すると、その強度と弾性率は増加するが、塑性率は減少する。

4.耐摩耗性。

高い耐摩耗性は、アルミニウムベースの複合材料(SiCまたはAl2O3で強化)の特徴の一つである。

5. 疲労と骨折 タフネス。

について 疲労強度 アルミニウム基複合材料の疲労特性は、一般に母材よりも高いが、破壊靭性は低下する。アルミニウム基複合材料の疲労性能と破壊に影響する主な要因は、補強材とマトリックス間の界面結合状態、マトリックスと補強材自体の特性、およびマトリックス中の補強材の分布である。

6.熱性能。

補強材とマトリックスの熱膨張の不一致は、どのような複合材料においても避けることが難しい。

複合材料の熱膨張係数を効果的に低減し、半導体材料やセラミック基板との熱的な整合性を保つために、低膨張合金がマトリックスとして使用されることが多く、異なるサイズの粒子の体積分率が高い複合材料が調製される。

表1 一般的な補強材の性能

| 繊維または粒子名 | 密度 | 引張強さ | 弾性率 |

| ρ (g-cm-1) | σb/GPa | E/GPa | |

| ガラス繊維(高弾性率) | 2.5-2.6 | 3.8-4.6 | 93-108 |

| カーボンファイバー(高弾性) | 1.75-1.95 | 2.3~2.9 | 275-304 |

| ボロン繊維 | 2.5 | 2.8-3.1 | 383-392 |

| アラミド繊維 | 1.43-1.46 | 5 | 134 |

| Al2O3繊維 | 3.97 | 2.1 | 167 |

| SlCファイバー | 3.18 | 3.4 | 412 |

| SlCウィスカー | 3.19 | 3-14 | 490 |

| Al2O3粒子 | 3.95 | 0.76 ( σ tc) | 400 |

| マトリックス合金 | SiCp (体積分率) /% | E /GPa | σ0. 2 /MPa | σb /MPa | δ /% |

| 6061 | 0 15 20 25 30 40 | 68 96 103 113 120 144 | 275 400 413 427 434 448 | 310 455 496 517 551 586 | 12 7.5 5.5 4.5 3.0 2.0 |

| 2124 | 0 20 25 30 40 | 71 103 113 120 151 | 420 400 413 441 517 | 455 551 565 593 689 | 9 7.0 5.6 4.5 1.1 |

アルミニウムベース複合材料の応用。

(1) 自動車産業におけるアルミニウムベース複合材料の用途。

自動車産業におけるアルミニウムベースの複合材料の応用に関する研究は、最も早く始まった。1980年代、トヨタは複合材料を使ったエンジンピストンの開発に成功した。

米国では、粒子強化アルミニウムベースの複合材料が自動車用ブレーキディスクの製造用に開発され、軽量化、耐摩耗性の向上、騒音の大幅な低減、摩擦熱の高速放散を実現した。

同社はまた、粒子強化アルミニウムベースの複合材料を使用して、エンジンピストンやギアボックスなどの自動車部品を製造している。

複合材料で作られたギアボックスは、アルミ合金製のギアボックスに比べ、強度と耐摩耗性が大幅に向上しています。アルミ合金複合材料は、ブレーキローター、ブレーキピストン、ブレーキパッド、キャリパー、その他のブレーキシステム部品の製造にも使用できます。

アルミニウムベースの複合材料は、ドライブシャフトやロッカーアームなどの自動車部品の製造にも使用できる。

(2) 航空宇宙産業におけるアルミニウムベース複合材料の用途

現代の科学技術の発展により、特に軽量で柔軟性があり、高性能な航空機や人工衛星を製造する必要がある航空宇宙分野では、材料の性能に対する要求がますます高くなっている。アルミニウムベースの複合材料は、これらの要求を満たすことができる。

投資を利用する 鋳造工程 複合材料を開発することで、この材料はチタン合金の代わりに航空機用の大口径・重量のカメラレンズブラケットを製造することができ、熱伝導率を向上させながらコストと重量を大幅に削減することができる。

同時に、この複合材料は衛星のリアクション・ホイールやディレクショナル・フレームのサポート・ブラケットの製造にも使用できる。

(3) エレクトロニクスおよび光学機器への応用

アルミニウム系複合材料、特に強化アルミニウム系複合材料は、低熱膨張係数、低密度、良好な熱伝導性という利点から、電子機器のライニング材、ヒートシンク、その他の電子部品の製造に適している。

粒子強化アルミニウム基複合材料の熱膨張係数は、電子デバイス材料の熱膨張係数と完全に一致することができ、また、電気伝導性および熱伝導性にも優れている。精密機器や光学機器への応用研究の面では、アルミニウム基複合材料は望遠鏡の支持枠や副鏡などの部品製造に使用されている。

さらに、アルミニウムベースの複合材料は、多くの精密機器や光学機器の慣性航行システム、回転走査ミラー、赤外線観測ミラー、レーザーミラー、レーザージャイロスコープ、反射鏡、ミラーベース、光学機器ブラケットなどの精密部品の製造にも使用できます。

(4) スポーツ用品への応用

アルミニウム系複合材料は、木材や金属材料の代用として、テニスラケット、釣り竿、ゴルフクラブ、スキー板の製造に使用できる。粒子強化アルミニウム系複合材料で作られた自転車用チェーンギアは、軽量で剛性が高く、簡単に曲がったり変形したりせず、アルミニウム合金製チェーンギアよりも優れた性能を発揮する。

炭化ケイ素粒子強化アルミニウム基複合材料。

最も有望なアルミニウム系複合材料は、炭化ケイ素粒子強化アルミニウム系複合材料である。

炭化ケイ素粒子で強化されたアルミニウムベースの複合材料は、最も競争力のあるものの一つとして広く認知されている。 金属の種類 マトリックス複合材料。

その機械的特性、特に強度は連続繊維複合材料には及ばないが、コスト面で大きな利点があり、より柔軟で多様な調製方法が可能なため、調製が容易である。また、伝統的な冶金設備で二次加工が可能なため、大量生産も容易である。

冷戦終結後の1990年代、各国の防衛産業への投資縮小により、航空宇宙のようなハイテク分野でさえ、繊維強化アルミニウムをベースとした複合材料の高コストを受け入れることが難しくなっていた。

そのため、粒子強化アルミニウム基複合材料は再び広く注目を集めている。特に近年は、重要な耐荷重部品として、ようやく先進的な航空機に搭載されるようになり、その応用の見通しが楽観的になりつつあるため、研究開発作業が再び活発化している。

開発動向と方向性

現在、アルミニウム基複合材料が直面している主な問題は、特に繊維強化アルミニウム基複合材料の製造コストが高いことである。

補強材とマトリックス間の結合理論に関する研究がさらに進むとともに、より低コストの補強材や調製プロセスが継続的に開発され、廃材のリサイクルも相まって、アルミニウム基複合材は優れた性能を維持しながら、よりコスト効率も向上し、その応用分野はますます広がっていくだろう。

アルミニウム合金の発展方向は以下の通りである:

アルミニウム合金に適切な希土類元素を添加することで、以下のような精錬効果が期待できる:

レアアースはアルミニウム合金の精錬効果がある。

レアアースはアルミニウムとシリコンの合金を改質する効果がある。

希土類アルミニウム合金は、電線やケーブルの製造において銅に代わる理想的な材料である。中国の製錬所で生産されるアルミニウム地金は、天然資源の影響によりケイ素含有量が高く、ケイ素は導電性に影響を与える主な有害不純物である。

かつて、中国で生産されるアルミ線の導電率は国際電気標準会議(IEC)の基準を満たさないことが多く、アルミ線業界にとって長年の問題となっていた。

中国の科学者たちは、レアアースの助けを借りてこの問題を解決した。彼らは世界で初めて、微量のレアアースを使ってアルミニウム液を処理し、粒界にケイ素が析出するケイ素化合物を形成させることに成功した。

さらに、レアアースの微細合金化効果は、シリコンの有害な影響を克服し、導電性を大幅に向上させます。レアアースはまた、結晶粒を微細化し、マトリックスを強化することで、ワイヤーやケーブルの機械的強度と加工性能を向上させることができる。

その結果、中国製アルミ電線・ケーブルの導電率は国際電気標準会議規格をわずかに上回るだけでなく、機械的強度は20%、耐食性は2倍、耐摩耗性は約10倍に向上した。

これにより、中国のアルミ電線・ケーブル生産の後進性は完全に変わり、製品は国際的な先進レベルに達した。

実際、私たちのグループは、大学が主催したアルミニウム合金に関する研究報告が非常に有意義で、必要なものだと感じています。

自己研究を通して、プロジェクト・レポートを実施する上で、以前にはなかった気づきを得ることができた。

まず、私たちは社会に出てからも役立つ自己学習の方法を学んだ;

次に、情報の収集と整理の仕方を学んだ;

第3に、チームワークとは何かを学び、団結と協力の重要性を理解した。以前はこれらのことをあまり理解していなかったが、今回の学習活動を通して、よりよく理解することができた。

最初はアルミニウム合金が何なのか知らなかった。生活のいろいろなところで使われていることだけは知っていたが、その性質や分類は知らなかった。今では知っていますし、プロジェクトレポートでの自習を通して学びました。