アルミニウムろう付けがなぜ現代の製造業で重要なのか、不思議に思ったことはありませんか?この記事では、アルミニウムろう付けの複雑なプロセスを掘り下げ、その方法、利点、課題を探ります。フィラーメタルやフラックスの基礎から、真空ろう付けや塩浴ろう付けのような高度な技術まで、この技術がいかに製品の品質と効率を高めるかをご覧ください。最新の進歩やその幅広い用途を理解することで、さまざまな産業におけるアルミニウムろう付けを理解し、活用するために不可欠な知識を得ることができます。

要旨:アルミニウムおよびアルミニウム合金のろう付けにおける最近の技術的進歩を、ろう付け方法、ろう材、フラックスの観点から概説し、それぞれの発展の方向性を紹介した。

アルミニウムおよびアルミニウム合金のろう付けは、急速に発展している研究分野であり、幅広い用途があることが指摘されている。アルミニウムおよびアルミニウム合金のろう付け技術は注目されており、大きな可能性を秘めている。

アルミニウム合金は、密度が低く、強度が高く、耐食性に優れているため、様々な産業でよく使用されています。自動車、高速鉄道車両、航空宇宙、軍事用途に広く使用されている。

関連記事 アルミニウムとアルミニウム合金の種類

アルミニウム合金のユニークな物理的・化学的特性は、次のような様々な問題を引き起こす可能性があります。 溶接工程酸化、ホット・クラック、溶接部の気孔などである。アルミニウム合金の伝統的な溶接方法は融接であり、複雑な設備と厳しい技術要件を備えた熟練した溶接工を必要とする。

関連記事 アルミニウム合金の溶接方法と材料の選択

アルミニウム ろう付け はアルミニウム合金を接続する重要な方法であり、ろう付け部品の変形が少ないことで知られている。近年、その寸法精度の高さから中国でも広く使われるようになった。

アルミニウムおよびアルミニウム合金のろう付け技術は、近年広範な研究の対象となっており、ろう付け方法、ろう材、フラックスの急速な進歩につながっている。

アルミニウムおよびアルミニウム合金のろう付けは、高強度、良好な耐食性、高導電性、熱伝導性などの優れた特性により、急速に発展している分野である。その結果、航空宇宙、航空、エレクトロニクス、冶金、機械製造、軽工業など、さまざまな産業でますます使用されるようになっている。

銅素材のコストが大幅に上昇し、軽量化、効率化、美観の向上が求められたため、銅や鉄に代わってアルミニウムが使われるようになった例もあります。その一例が、自動車の銅製水タンクからアルミ製水タンクへの置き換えです。

中国では、大規模なアルミフラックスを製造するメーカーは数社しかなく、使用されるアルミフラックスのほとんどは海外からの輸入品である。

アルミニウムおよびアルミニウム合金は、融点が低く、化学反応性が強い。そのため、適切なろう付けを行うためには、アルミニウムおよびアルミニウム合金用の特殊なろう材を使用する必要がある。

さらに、アルミニウムおよびアルミニウム合金のろう付け接合部の耐食性は、はんだとフラックスの使用によって容易に損なわれる。これは、はんだと母材との電極電位差が大きく、特に軟らかいはんだ接合部の場合、接合部の耐食性が低下するためです。

アルミニウムおよびその合金の表面の酸化皮膜を除去するために使用されるフラックスの多くは、腐食性の高い物質を含んでいる。ろう付け後にこれらの物質を洗浄したとしても、接合部の耐食性への影響を完全に排除することは困難である。

アルミニウムおよびアルミニウム合金のろう付けには、炎ろう付け、炉ろう付け、塩浴ろう付けがある。

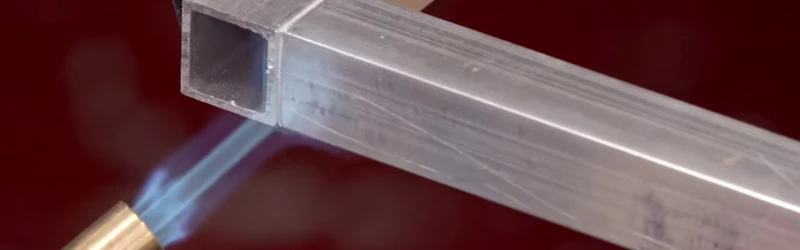

炎ろう付けは、設備が簡単で、ガス源に汎用性があり、応用範囲が広いため、一般的な方法である。主に小物部品のろう付けや一品生産に用いられる。炎の種類も多く、シャープガスと呼ばれる中国と他国の協力による新しいタイプのガスもある。このガスは炎が柔らかく、液化ガスとオキシアセチレンの中間の強さを持つため、アルミのろう付けに適した加熱源である。しかし、他の接続方法に比べ、アルミニウムおよびアルミニウム合金の火炎ろう付けの加熱温度の制御は難しく、作業者にはより高いレベルの経験が要求される。

塩浴ろう付けは、高速で均一な加熱、部品の最小限の変形、効果的な皮膜除去を実現し、高い生産効率で高品質のろう付け部品が得られる。この方法は、大量生産や高密度構造の溶接に特に適している。アルミニウム塩浴ろう付けには、ペーストはんだ、箔はんだ、はんだコーティングが一般的に使用される。はんだコーティングは通常、Al Si共晶またはAl Si低共晶組成からなる。

現在、ろう付け生産では主にろう材クラッドを使用しており、生産効率を向上させ、ろう付け部品の品質を確保することができる。

ろう付けには限界がある:

第一に、いくつかのコンポーネントの複雑な設計は、塩浴へのアクセスを困難にし、設計オプションを制限し、複雑化する可能性があります。 ろう付け工程.また、ろう付けの品質を保証することも難しくなる。

第二に、塩浴ろう付けは厳しい耐食性要件を満たすかもしれないが、部品に多量のフラックス残渣が残る可能性があり、大規模な洗浄が必要となる。さらに、塩浴ろう付け装置はコストが高く、工程が複雑なため、生産サイクルが長くなる。

空気中での炉内ろう付けは、設備投資が低コストに抑えられ、管理が容易な単純なろう付けプロセスである。しかし、加熱プロセスに時間がかかり、特に高温で空気にさらされると部品表面が酸化する可能性がある。このため、フラックス膜の除去が難しく、また、加熱中の空気中の水分によってフラックスが故障することもある。

これらの課題を克服するために、乾燥空気中の炉ろう付けと保護雰囲気中の真空ろう付けが開発され、アルミニウムおよびアルミニウム合金のろう付けに広く使用されるようになった。これらの方法は改善されたプロセスを提供し、近年急成長を遂げている。

アルミニウムは活性が高く、表面に緻密な酸化皮膜を形成しやすいことで知られている。

ろう付けプロセスにおいて、真空条件のみで酸化物を除去することは困難である。そのため、MgやBiなどの金属活性剤を使用しなければならない。

活性剤の除去メカニズムは次のように働くと広く受け入れられている:

まず、活性剤は真空中の残留OおよびHOと反応し、アルミニウムろう付けへの有害な影響を中和する。

第二に、Mg蒸気が膜の下の材料層に浸透し、拡散したSiとともに低融点のAl Si Mg合金を形成する。

ろう付けの際、合金の溶融によって酸化皮膜と母材との結合が破壊され、溶融したはんだが母材を濡らし、皮膜の下に広がり、表面の酸化皮膜を持ち上げて効果的に除去する。

アルミニウム合金を真空ろう付けする場合、真空炉は生産性、コスト、溶接部のサイズ、構造などの要因に基づいて選択する必要がある。

ろう付けの前に、溶接部を十分に洗浄することが重 要である。表面の酸化物は酸またはアルカリで除去でき、油汚れはアルコールで拭き取ることができる。

フィラーメタルの前処理としては、サンドペーパーで表面の酸化皮膜を除去した後、アルコールで洗浄して油汚れを除去することが多い。

大きなワークの場合、ろう付け温度に到達する前に、すべての部品を均一に加熱するため、溶接前に予熱することを推奨する。

アルミニウム合金の真空ろう付けは、酸化皮膜を除去するMg活性剤に大きく依存している。複雑な構造の溶接物では、母材がMg蒸気に十分に曝されるようにするため、国内では局所シールドなどの補助手段を採用し、ろう付け品質を向上させているところもある。

一般的な方法としては、Mgチップを入れたステンレスカバーの中にワークを入れ、真空ろう付け炉に入れてろう付けする方法がある。これにより、ろう付け品質を大幅に向上させることができる。

真空度は、真空ろう付けにおいて最も重要かつ制御の難しいプロセスパラメータである。高品質の接合を実現するためには、真空度はワークのサイズに大きく依存する。

何人かの専門家の長年の経験に基づき、ろう付け装置を長期間使用していない場合は、真空炉を使用する前に数時間運転することをお勧めします。通常使用、特にバッチ生産では、真空炉の真空度が容易かつ迅速に要求を満たすよう、使用間隔をできるだけ短くすることを推奨する。

真空ろう付けは効果的なろう付け方法であるが、装置が複雑で高価であることや、真空システムのメンテナンスが難しいなどの制約もある。

アルミニウムの真空ろう付けは、高価な設備と複雑な技術を要するため、その使用は制限されている。この問題に対処するため、真空の代わりに中性雰囲気を使用することができる。これにより、システムのリーク率に対する要件と装置の複雑さが軽減される。さらに、揮発性元素の析出による装置メンテナンスの問題も軽減され、生産コストの低減につながる。

この方法での加熱は主に電流によって行われ、高速かつ均一である。これにより、製品の品質が保証されるだけでなく、生産性も向上する。

中性ガスシールドアルミろう付けは、近年注目を集め、急速な発展を遂げている。有望なアルミニウムろう付け方法と考えられている。

アルミニウム合金のガスシールドロウ付けにおける皮膜除去メカニズムは、アルミニウム真空ロウ付けと同様であり、主にMg活性剤を用いて達成される。ろう材にBiを添加することにより、ろう付け品質を向上させることができる。

アルミニウム合金のガスシールドロウ付けの雰囲気としては、99.99%以上の純度のアルゴンおよび純窒素が一般的に使用される。

Al/Al接合やAl/Cu接合では、拡散ろう付けの原理を利用した接合方法が有効であることが報告されている。Siとフッ化カリウムアルミニウムろうの混合粉末を、Al/Al、Al/Cuの接合面に噴霧する。 アルミ表面 は、ろう付けのために大気圧に近い窒素雰囲気で使用される。Siは、Alと共晶を形成するCu、Ge、Znなどの低融点共晶金属で代用することができる。

ろう付けでは、溶融したはんだの凝固によって溶接部間の接続が行われる。その結果、溶接の質は使用する金属フィラーに大きく左右される。

主なアルミニウム溶加材はAl Si合金だが、プロセスの性能を高めるためにCu、Zn、Geなどが添加されることもある。

長年の経験と実験により、複数のアルミシリーズが誕生した。 ろう が開発され、その多くが適切なプロセスで満足のいく結果を出している。

以下では、最も一般的に使用されるアルミニウム合金ろうを紹介する。

Al Siシリーズはんだは、Al Si共晶組成をベースとし、5%以下の添加元素を含む過共晶、過共晶、Al Si合金も含みます。これらのはんだは、はんだ付け性に優れ、強度が高く、母材に近い色調と光沢を有し、耐めっき性、耐食性に優れ、はんだ付けに適した材料とされています。

さらに、このシリーズのはんだは改良が可能で、はんだ接合部の靭性と曲げ性能が大幅に向上します。

近年、急冷凝固技術を用いた新しいタイプのAl Si合金ろう材が開発された。このろう材は、同組成の通常の結晶性ろう材に比べ、液相点が3~5℃程度低い。濡れ性は18%向上し、強度は28.4%向上した。また、その変動も小さく、ある程度の加工柔軟性が得られる。

銅溶接 は接触反応ろう付けの原理に基づいて行われる。現在、アルミニウム接触反応ろう付けは、アルミニウムろう付けの問題に対する理想的な解決策と考えられている。

この方法には、以下のような利点がある:

フラックスが不要なため、環境にやさしく、ろう付け製品の汚染がない。ろう付け製品の洗浄が不要で、ろう付け部の化学腐食がない。

適切な共晶反応合金層を選択することで、ろう付け温度を下げ、エネルギー消費量を削減し、ろう付けプロセスを制御しやすくし、設備要件を低くすることができる。

アルミニウム基材上のCuの接触反応は、表面優先的な広がりが顕著で、酸化皮膜を破壊し、接触反応ろう付けプロセスにおける接合界面間の均一な液相フィラー層の形成を促進する。一方、アルミニウム母材の深さ方向の接触反応粒界は優先的に浸透し、ろう付け接合部の接合強度を確保する。

データによると、Cuを中間層材料とするアルミニウム接触反応ろう付けの適切なプロセスパラメーターは、ろう付け温度570~580℃、保持時間15~20分である。しかし、Cu溶接継手の電気化学的耐食性は低く、共晶反応層は脆い。

ろう材としてのCuの性能を向上させるために、Ag、Ni、Si、Zn、Tiなどの他の元素を添加することができる。アルミニウム合金との反応性ろう付け用のろう材は、これらの元素を含む。

フィラーメタルとしてZnとCuを別々に使用することの限界に対処するため、両者の複合層を利用することができる。接触共晶反応ろう付けは、CuとZnの複合層を用いて行われる。

ペリクチック反応はCu/Zn界面で起こり、共晶反応はCu/Al界面で起こり、アルミニウム表面の酸化皮膜を破壊する共晶液相を形成する。

アルミニウムろう付けの反応性金属ろう材としてCuとZnを使用する場合、複合層中の両金属の適切な含有量が重要である。Zn層の厚さが0.2mm、Cu層の厚さが0.1mm以下の場合に最良のろう付け結果が得られることが示唆されている。

この時点で、反応層は酸化皮膜を破壊するだけでなく、強力な電気化学的耐食性と高いせん断強度を提供する。

はんだの液相点温度範囲は500~577℃である。Al SiはんだにCuを添加すると、流動性が大幅に向上します。

しかし、CuAl2金属間化合物の含有量が高いため、この三元共晶はんだは非常に脆く、帯状に鋳造するのに適しているだけで、線状や箔状に加工するのは難しい。

Al SiフィラーメタルにZnを添加すると、濡れ性と流動性が向上する。Zn濃度が高くなると、Siの溶解度は急速に低下する。溶加材に化合物がないため、熱間加工性はAl Si Cu系よりも優れている。

はんだの液相温度範囲は400~500℃で、アルミニウム合金はんだの範囲に近い。Al Cu Agの三元共晶組成により、フィラーメタルはAl母材に非常に近い色を呈する。

このフィラーメタルは流動性が良いが、比較的脆い。別の3元系としてAl Cu Znフィラーメタルがあり、これも母材に近い色調を持ち、より優れた加工部品を製造できる。

0.05%~0.08%(質量比)の Mg、0.05%のNi、または0.05% のCrをろう材に添加することで、耐食性を向 上させることができる。

アルミニウム用の理想的なろう材は他にも数多くありますが、一般的に、既存のアルミニウムろう材の多くはアルミニウム合金の融点に近い融点を有しています。

その結果、多くの溶接作業者にとって、より低融点で技術的性能の向上した溶加材を見つけることが課題となっている。

アルミニウムは比較的活性が高く、その表面は緻密で化学的に安定した酸化皮膜を形成しやすく、これがアルミニウムおよびアルミニウム合金のろう付けにおける大きな障害となっている。高品質の接合を実現するには、表面の酸化物を除去する必要がある。

アルミニウムおよびその合金をろう付けする際、ろう付け用フラックスを使用すると、アルミニウム表面の酸化皮膜を除去し、ろう材と母材との界面張力を低下させることができる。

アルミニウム用ブレージング・フラックスは、ソフト・ソルダリング・フラックスとブレージング・フラックスに分けられる。 ろう付け温度 より高い温度では前者、450℃より低い温度では後者である。

急速に発展しているノコロック社のアルミブレージングフラックスについて紹介する。従来のアルミブレージングフラックスは主に塩素塩系ブレージングフラックスであり、通常LiCl-KCl系またはLiCl-KCl-NaCl系をベースとしている。このフラックスは活性が高く、加熱時の安定性が高く、効果が失われにくいという利点がある。また、さまざまな加熱源で使用できるため、便利で安価である。

しかし、このフラックスの欠点は、Clイオンの存在が母材に強い電気化学的腐食を引き起こすこと、吸湿性が強いこと、保存が難しいことである。

したがって、この種のフラックスをろう付けに使用する場合は、残留物の洗浄が極めて重要である。

1970年代後半、非腐食性で不溶性のろう付け用フラックスの開発が急速に進んだ。このフラックスはA-KF共晶を用いて合成され、水への溶解度は極小である。

吸湿しやすい塩化物系フラックスの欠点がなく、腐食性もほとんどないため、ノコロック・フラックスという愛称で呼ばれている。

ノコロック・フラックスは、主にフルオロアルミン酸カリウムの混合物からなり、結晶水を含むこともある白色の微粉末です。

溶融フラックスはアルミニウム表面の酸化物を溶解し、再酸化を防ぎます。フラックスの影響により、ろう材は毛細管現象によって接合面に自由に浸透します。

冷却後、フラックスは部品表面に強い接着力を持つペースト状の皮膜を形成する。フラックスの残留層は非吸湿性、非腐食性で、水系溶剤に不溶です。

フルオロアルミン酸カリウムフラックスの水への溶解度は最小だが、熱安定性は強くなく、空気中で加熱すると化学反応が起こる。

フルオロアルミン酸カリウムフラックスにさらに塩を加えて活性やその他の特性を向上させる方法と、フルオロアルミン酸カリウムフラックスの新しい使用方法を開発する方法である。

Siはフルオロアルミン酸カリウムフラックスの活性を高めることができる。

理想的な方法は、Kの形で加えることだ。2SiF6しかし、過剰なKFの量を計算する必要がある。

W(Si)>2%の場合、セルフドリル加工が可能。

Kの追加2ジーエフ6SnF2ZnF2などは、フラックスの活性を向上させることができる。2ジーエフ6.

ノコロックの改良において、誰かがこの種のフラックスに金属フィラーの粉末を混ぜた。

また、KAlFとみなす者もいる。4 を気相ろう付けの方法として使用した:

ひとつは、KAlFを直接混合する方法である。4 蒸気を、アルミニウム合金ろう付け用の低圧無酸素雰囲気中に導入する;

もうひとつは、KA1Fの層を真空蒸着する方法である。4 アルミニウム部品の外側にろう付けし、必要に応じて組み立て、再ろう付けする。

の層を堆積させることによって形成される複合はんだ。4 Al-Si共晶はんだ粉末の表面にフラックスを塗布し、有機溶剤ではんだペーストに混合することができます。

アルミニウムおよびアルミニウム合金のろう付けは、近年広く研究され、急速に発展している。

海外の研究者は、液相のSn-Zn共晶合金とAlとの界面反応を調べることにより、アルミニウム合金を350℃以下でろう付けする際のSn-Zn共晶はんだ(8.9%)の優れた接合強度を実証した。

アルミニウムの拡散ろう付けも、近年大きな注目を集めている。

Siとフッ化カリウムアルミニウムフラックスからなる混合粉末をAlの表面にスプレーし、窒素中でろう付けする方法がある。2 大気圧に近い大気。

使用される材料のうち、Siはアルミニウムと低融点共晶を形成するCu、Ge、Zn、およびその他の金属で置換することができる。

この方法は、Al/Al、Al/Cu、Cu/Cu、Cu/真鍮のろう付け接合に利用できる。

拡散ろう付けは、Al-Siの溶接にも使用される。 合金鋳物溶融はんだ中のAl合金鋳物の腐食と濡れ不良の問題を解決する。

アルミニウムとアルミニウム合金のろう付け技術にはまだ多くの進歩があり、すでに実用化されているものもある。

アルミニウムおよびアルミニウム合金のろう付け技術は、主にアルミニウム製ラジエーター、アルミニウムとステンレス鋼の異種材料、電子レンジのアルミニウム合金製ドアフレームなどの製品に応用されている。

もうひとつの研究・応用分野は、アルミニウムとステンレスの複合鍋底のろう付けである。

アルミニウムおよびアルミニウム合金のろう付けは優れた接合技術であるが、解決すべき課題はまだ多い。