金属部品がどのようにして望ましい特性を実現するのか、不思議に思ったことはないだろうか。重要な熱処理工程であるアニーリングがその鍵を握っています。この魅惑的な記事では、アニーリングの世界に飛び込み、その様々なテクニックとアプリケーションを探ります。金属の構造そのものを変化させ、その真の可能性を解き放つこの魅力的なプロセスに隠された秘密を解き明かしましょう。

焼きなましとは、金属を一定の温度までゆっくりと加熱し、適切な時間維持した後、適切な速度で冷却することにより、材料の特性を向上させる金属熱処理プロセスである。焼きなまし技術は、その目的と材料の特性により、様々な種類に分類される。

焼鈍の目的は、鋼をオーステナイト化温度まで加熱した後、鋼中のパーライトを変態させることである。

アニール処理後、材料の構造は平衡状態に近くなる。

一般的なアニーリングには以下のようなものがある:

| アニール・タイプ | 説明 | アプリケーション |

|---|---|---|

| フルアニーリング | 主に中炭素鋼、低中炭素合金構造用鋼の鍛造品、鋳造品、熱間圧延品などの低共析鋼に使用される。完全焼鈍の目的は組織を微細化し、硬度を下げることである。 | - 中炭素鋼 - 低中炭素合金構造用鋼鍛造品 - 鋳物 - 熱間圧延セクション |

| 不完全アニーリング | 中・高炭素鋼、低合金鋼の鍛造品や圧延部品に適している。組織微細化の程度は完全焼鈍より低い。 | - 中・高炭素鋼鍛造品および圧延部品 - 低合金鋼鍛造品および圧延部品 |

| 等温アニーリング | 目的の効果を得るために、一定時間特定の温度で保持する必要がある場合に適している。 | - 特定の温度での保持を必要とする特定の用途 |

| 球状化アニーリング | 主に加工性を向上させ、鋼の寿命を延ばすために使用され、軸受鋼などに適している。 | - 軸受鋼 - 加工性と寿命の向上 |

| ストレス・リリーフ・アニーリング | 冷間加工硬化の効果を維持しながら、冷間変形後の内部応力を除去するために使用される。 | - 冷間変形後の内部応力の除去 - 冷間加工硬化効果の保持 |

| 拡散アニーリング | 合金鋳物の化学組成を均一化し、その性能を向上させるために使用される。 | - 合金鋳物の化学組成の均質化 - パフォーマンスの向上 |

| レーザーアニール、従来のオーブンアニールなど。 | これらは、硬度を下げ、加工性を向上させ、残留応力を除去し、寸法を安定させ、変形や割れ傾向を抑え、結晶粒を微細化し、組織を調整し、構造欠陥を除去するために使用される、より近代的な、または特定の用途に使用される焼鈍方法である。 | - 硬度を下げる - 加工性の向上 - 残留応力の除去 - 安定化寸法 - 変形や亀裂の発生を抑える - 穀物の精製 - 構造の調整 - 構造的欠陥の排除 |

| 大電流アニールの誘導アニールと接触型電動ブラシ伝送 | これらは、電磁誘導の原理を利用したり、接触式の電気ブラシで大電流を流したりして、アニールの目的を達成する方法である。 | - 誘導アニールまたは大電流アニールを必要とする特定用途 |

| 熱アニール、光アニール、電子ビームアニール、レーザーアニールなど。 | これらは、半導体材料のアニールプロセスとして一般的に使用されているもので、中でも熱アニールが最もよく使用されている。 | - 半導体材料 |

プロセス

Ac3以上の鋼を20~30℃加熱し、その温度を一定時間保持した後、(炉とともに)ゆっくりと冷却し、熱処理プロセスの平衡に近い状態(完全オーステナイト化)にする。

完全焼鈍は主に亜共晶鋼(炭素含有量 0.3~0.6%)の中炭素鋼、低~中炭素合金鋼の鋳造品、鍛造品、熱間圧延形鋼など、また時にはその溶接部にも使用される。

低炭素鋼は硬度が低く、機械加工には適さない。

過共析鋼をAccm以上でオーステナイト状態に加熱し、徐冷を経て焼鈍すると、Fe3CⅡが粒界に沿って網目状に析出し、鋼の強度、硬度、塑性、靭性を著しく低下させ、最終熱処理に潜在的なリスクをもたらす。

目的

結晶粒の微細化、組織の均一化、内部応力の除去、硬度の低下、鋼材の被削性の向上を実現する。

低共晶鋼の完全焼鈍後の組織は、F+Pである。

実際の生産では効率を上げるため、アニール温度が摂氏500度前後まで下がると、部品を炉から取り出して空冷する。

特に安定性の高いオーステナイト鋼を扱う場合、完全な焼鈍には長い時間がかかる。

オーステナイト化した鋼をAr1よりわずかに低い温度まで冷却すると、次のような変態が起こる。 オーステナイト をパーライトに変化させ、その後室温まで冷却すれば、アニール時間を大幅に短縮できる。

このアニーリング法は等温アニーリングと呼ばれる。

プロセス

鋼をAc3(またはAc1)以上の温度に加熱する。所定時間の熱処理後、パーライト範囲内の特定の温度まで冷却し、オーステナイト組織をパーライトに変態させ、その後室温まで冷却することができる。

目的

完全アニーリングに似ているが、変態プロセスの制御がより容易になっている。

高炭素鋼(炭素含有量0.6%以上)、合金工具鋼、高合金鋼(10%以上)。 合金元素).

等温アニールもまた、均一な組織と性能を達成するのに役立つ。

しかし、ワークの内部またはバッチ全体を通して等温温度を維持することが困難であるため、大断面の鋼部品や大バッチの炉材には適さない。

球状化焼鈍では、鋼をAc1~Ac3(低共晶鋼の場合)またはAc1~Accm(過共晶鋼の場合)の温度に加熱する。

鋼材を適切な温度に一定時間保持した後、ゆっくりと冷却して熱処理を完了する。

この焼鈍方法は、主に過共晶鋼に用いられ、内部応力を低減し、硬度を下げ、被削性を向上させるために、球状パーライト組織を実現する。不完全焼鈍の一種と考えられている。

鋼中の炭化物を球状化し、粒状パーライトを得るための熱処理プロセス。

プロセス

鋼はAc1より20~30℃高い温度に加熱され、保持時間は2~4時間である。冷却は通常ファーネス法か、Ar1より少し低い温度で長時間等温冷却する。

このプロセスは、主に炭素工具鋼、合金工具鋼、超共析鋼などの共析鋼や超共析鋼に使用されます。 軸受鋼.

圧延または鍛造後、過共析鋼はラメラパーライトと網状セメンタイトを形成し、硬くて脆いため、切削が難しく、変形やクラックが発生しやすい。 焼き入れ工程.

球状化焼鈍は、炭化物がフェライトマトリックス中に分散した球状粒子として現れる球状パーライトを形成する。この組織は硬度が低く、機械加工が容易である。

さらに オーステナイト 粒は加熱中に粗くなりにくく、冷却中に変形したり割れたりする傾向が少ない。

球状化焼鈍の前に、網状セメンタイトを含む共晶鋼を焼ならし、球状化処理を成功させることが重要である。

目的

球状化焼鈍の目的は、焼入れに備えて硬度を下げ、組織の均一性を改善し、機械加工性を向上させることである。

球状化アニールには主に3つの方法がある:

A) 一段階の球状化アニールプロセス:

鋼材をAc1以上20~30℃に加熱し、適切な時間保持した後、炉内で徐冷する。この工程では、浸炭ネットワークのない微細な積層パーライトが原組織となる。

B) 等温球状化アニールプロセス:

鋼を加熱・断熱した後、Ar1よりわずかに低い温度まで冷却し、等温保持(通常Ar1より10~30℃低い温度)した後、炉内で約500℃まで徐冷し、その後取り出して空冷する。この方法は、時間が短く、均一な球状化が可能で、品質管理が容易であるという利点がある。

C)往復球状化焼鈍プロセス。

プロセス

インゴット、鋳物、鍛造ビレットは、固相線よりわずかに低い温度まで長時間加熱され、その後、化学組成の不均一をなくすためにゆっくりと冷却される。

目的

凝固過程で発生する樹枝状偏析や領域偏析を除去し、組成と組織を均質化する。

拡散焼鈍は非常に高温で行われ、通常Ac3またはAccmより100~200℃高い温度で行われる。 鋼種.保持時間は通常10~15時間。

拡散焼鈍の後、材料はその構造を洗練させるために完全な焼鈍と焼ならしを受けなければならない。このプロセスは、高品質の 合金鋼 また、深刻な偏析問題を抱える合金鋼鋳物やインゴットにも使用される。

プロセス

鋼をAc1以下の温度(通常500~650℃)に加熱し、その温度に保持した後、炉で冷却する。

応力焼きなまし温度はA1よりも低いため、鋼の微細組織に変化は生じない。

目的

残留内部応力を除去する。

再結晶焼鈍は、中間焼鈍とも呼ばれ、冷間塑性変形を受けた金属に適用される熱処理プロセスである。

このプロセスの目的は、変形粒を均一で均等な軸方向の粒に変えることである。 残留応力.

再結晶が起こるためには、金属はまず一定量の冷間塑性変形を受け、次に最低再結晶温度として知られる一定の温度以上に加熱されなければならない。

一般的な金属材料の最低再結晶温度を以下に示す。

T再結晶 = 0.4T溶融

再結晶焼鈍温度は、最低再結晶温度(鋼の場合、最低再結晶温度は約450℃)より100~200℃高い温度に加熱する。

アニーリングの後は、適切な保温と徐冷が必要である。

アニール方法を選択する際の原則を以下に示す:

(1)自動車を減らす 鋼の硬度塑性を高め、機械加工や冷間変形加工を容易にする;

(2) 鋼の化学組成と組織を均一にし、結晶粒を微細化し、鋼の性能を向上させ、あるいは焼入れに備える;

(3) 排除する 内部応力 また、加工によって生じる硬化効果を逆転させることで、変形やクラックの発生を防ぐことができる。

焼鈍も焼ならしも、主に熱処理の準備段階として用いられる。

低応力、低性能を要求される部品では、焼きなましや焼きなましを最終熱処理とすることもできる。

アニールを論じる際には、金属、非金属を問わず、アニール可能な材質を探求することが不可欠である。このセクションでは、一般的にアニールされる様々な材料に焦点を当てます。

アニーリングは様々な加工において重要な役割を果たしている。 金属 そして 合金.広く使用されているアニール金属には次のようなものがある:

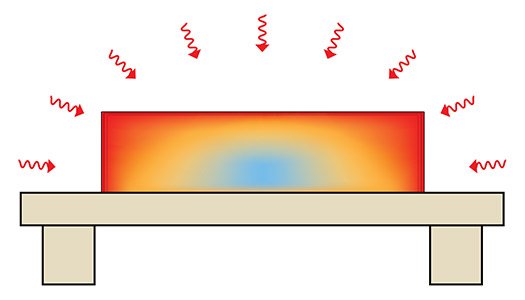

これらの材料をアニールするために一般的に使用されている方法のひとつは、次のようなものである。 自動車底部炉これは、アニール・プロセスに不可欠な均一加熱と徐冷を提供する。

アニーリングは、次のようなさまざまな非金属材料にも適している:

結論として、アニーリングは金属と非金属の両方を含む幅広い材料にとって不可欠なプロセスである。さまざまな材料におけるアニーリングの重要性を理解することで、さまざまな産業においてアニーリングが果たす役割をより理解することができる。

加熱時の温度によって、一般的なアニール方法は次のように分類される:

臨界温度(Ac1またはAc3)以上の相変化再結晶アニール:

臨界温度以下のアニール(Ac1またはAc3):

完全焼鈍と不完全焼鈍は2つの異なる熱処理プロセスであり、加熱温度、構造変化、結晶粒微細化効果、適用場面が異なる。

第一に、加熱温度の点で、完全焼鈍は通常、材料を臨界温度(Ac1またはAc3)以上に加熱して相変化と再結晶を促進するが、不完全焼鈍は二相領域で加熱するため、完全な再結晶が起こらない。このことは、完全焼鈍は材料の結晶粒をある程度まで微細化できるが、温度の制約により、不完全焼鈍の結晶粒微細化効果は完全焼鈍ほど高くないことを意味する。

第二に、組織変態の面では、完全焼鈍は、結晶粒の微細化、組織の均質化、内部応力の除去、硬度の低下などを目的として、主に中炭素鋼などに使用され、平衡に近い組織を達成することができる。一方、不完全焼鈍は主に球状パーライト組織を得るために低共析鋼に用いられ、徐冷により平衡に近い組織を得ることができる。

結晶粒微細化効果については、不完全焼鈍の方が加熱温度が低いため、フェライトの形状、サイズ、分布が変化せず、完全焼鈍ほどの結晶粒微細化効果は得られない。

最後に、適用場面という点では、完全焼鈍は中炭素鋼のように結晶粒の微細化、組織の均質化、内部応力の除去、硬度低下が必要な場合に適している。一方、不完全焼鈍は主に低共析鋼に用いられ、特に結晶粒が粗大化していない場合には、不完全焼鈍によって球状パーライト組織を得ることができる。

等温焼鈍は、材料を臨界温度以上に加熱して一定時間保持した後、別の温度で冷却または保持する熱処理プロセスである。このプロセスの目的は、微細構造を微細化し、硬度を下げ、材料特性を向上させることである。このプロセスの効果と限界は、材料によって異なる。

中炭素合金鋼や低合金鋼の場合、等温焼鈍の目的は組織を微細化し、硬さを下げることである。低共析鋼の加熱温度はAc3+(30~50)℃、高共析鋼の加熱温度はAc3+(20~40)℃である。このことは、等温焼鈍がこれらの鋼種に適しており、機械的性質を効果的に改善できることを示している。

しかし、等温焼鈍はすべての状況に適しているわけではありません。適切な焼鈍設備が利用できな い場合や、焼鈍された鋼部品の品質要求のために、 連続徐冷が唯一の実行可能な選択肢となる場合もあ る。これは、等温焼鈍が特定の熱処理要件を満たさない場合があることを意味する。

さらに、アモルファスCu56 Zr44合金に関する研究から、等温焼鈍を結晶化プロセスに使用し、材料の微細構造を変化させることができることが示されている。このことは、等温焼鈍がアモルファス合金のような特定の特殊材料にも適用できることを示唆している。適切な温度制御と保持時間により、期待される結晶化効果を得ることができる。

応力除去焼鈍は、加熱、断熱、徐冷の工程を経て、加工材の残留内部応力を除去する技術である。この方法は主に、溶接、鋳造、機械加工の過程で発生する内部応力を緩和するために用いられる。

具体的には、応力除去焼きなまし処理では、ワークピースを低温(例えばねずみ鋳鉄では500~550℃、鋼では500~650℃)に加熱し、一定時間これを維持した後、新たな残留応力の発生を防ぐために徐冷する。この処理によって、ワークピース内の残留応力を完全に除去することはできませんが、その影響を大幅に軽減することができます。

従来の焼鈍方法と比較して、応力除去焼鈍にはいくつかの利点がある。

第一に、従来の焼きなましのようにあらゆる種類の金属材料に広く適用するのではなく、特定の製造工程(溶接、鋳造、機械加工など)で特に発生する残留応力を対象とする。

第二に、応力除去焼鈍は一般的に低温で行われるため、特に高温に敏感な素材への影響が少ない。

さらに、応力除去焼鈍の主な目的は、単に硬度を下げたり延性を向上させたりすることではなく、残留応力を除去することであるため、材料の他の物理的特性を大きく変化させることなく、製造工程における寸法変化や割れ傾向を効果的に抑えることができます。

硬度低下と被削性改善におけるレーザー焼鈍と従来のベーキング焼鈍の比較研究は、主に以下の側面に反映されている:

加熱速度と制御精度レーザーアニール技術には、急速加熱と繊細な制御という特徴があり、短時間で所望のアニール温度に到達し、アニールプロセス中の温度変化を正確に制御することができる。これに対し、従来のベーキングアニールでは、ワーク全体を真空炉に入れ、一定の温度範囲に一定時間保つ必要があり、その温度制御はレーザーアニールほど正確ではない。

熱伝導の深さとエネルギー出力:レーザーアニール技術は、局所的かつ深さ制御可能なアニール処理を実現できる。これは、他の領域に影響を与えることなく、必要に応じて特定の領域を正確に熱処理できることを意味する。この局所的な熱処理能力は、材料の局所的な性能を向上させるのに非常に有効である。従来の焼きなましでは、この局所的な熱処理を実現することは困難でした。

結晶粒の微細化と微細構造の調整:レーザー焼鈍は、高温と熱応力によって原子の再配列を引き起こし、結晶構造をより整然とさせる。これは、材料の加工性を向上させ、硬度を下げるのに有益である。従来の焼きなましも加熱・冷却プロセスを通じて結晶粒を微細化し、微細構造を調整することができるが、そのプロセスは比較的単純で直接的であり、レーザー焼きなましのように結晶粒の微細化や微細構造の調整を正確に制御することはできないかもしれない。

例えば、Bi2Te3化学量論的薄膜の作製において、レーザーアニール法は従来の熱アニール法よりも高いゼーベック係数を示し、高品質薄膜の作製における優位性を証明している。このことは、レーザーアニール技術が特定の応用分野(高性能薄膜の作製など)においてより優れた性能を発揮する可能性を示している。