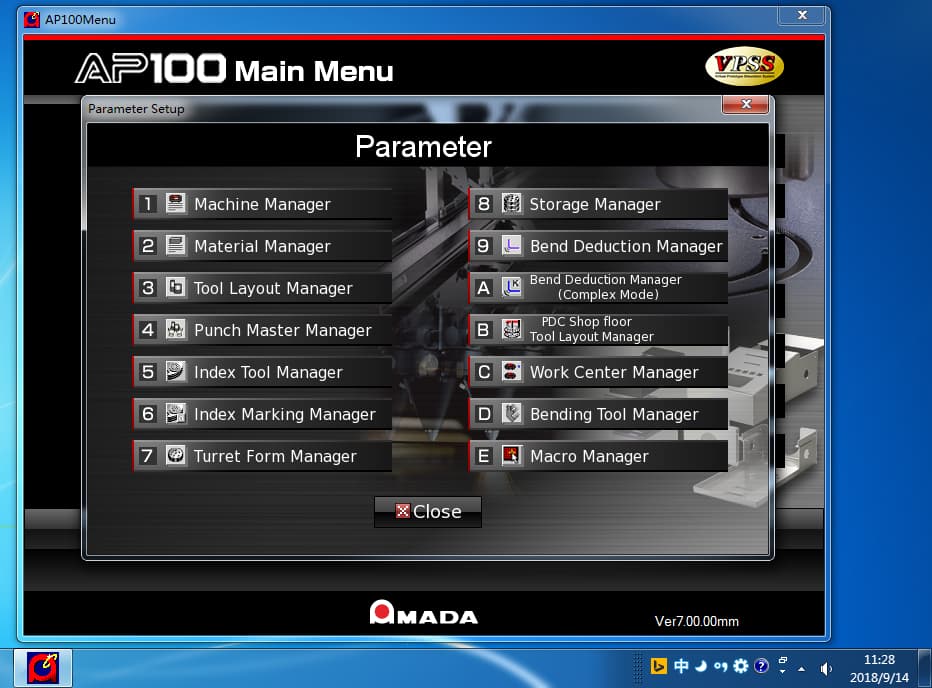

AP100のプログラミングや組版工程を効率化する方法を考えたことはありますか?この記事では、金型の選択、カッティングレイアウト、ノードの配置を最適化するために不可欠なテクニックを紹介します。効率的なプログラミング、材料の無駄の最小化、金属加工プロジェクト全体の品質向上のための実践的なヒントが得られます。ワークフローを強化し、製造作業でより正確な結果を得るために、ぜひご参加ください。

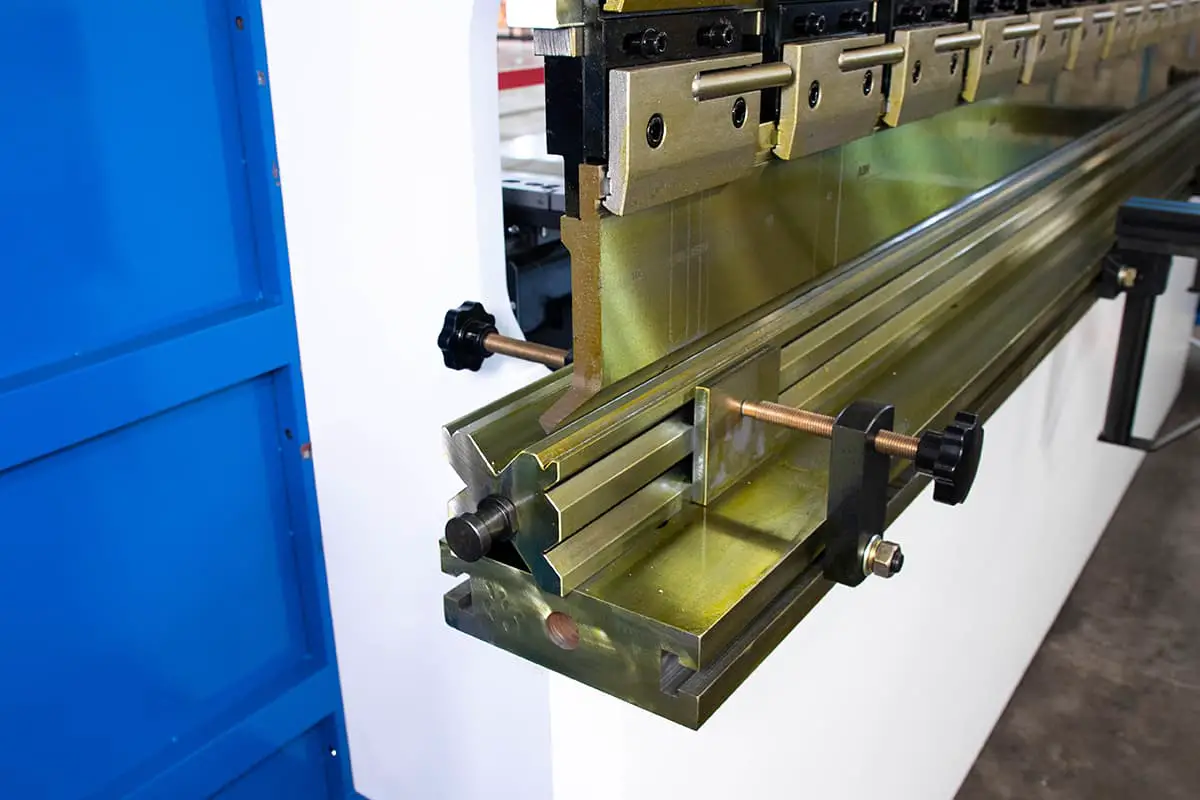

1.一般的な金型形状および特殊な金型形状を熟知していること:

利用可能なダイを知ることは、プログラミングをより便利で効率的なものにする。

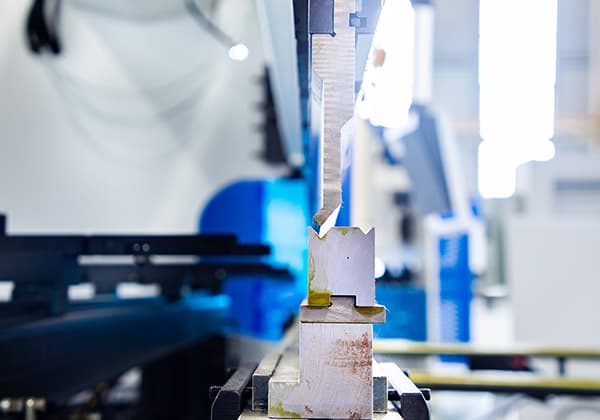

2.金型クリアランスの合理的な適用:

これまでは、アルミニウムと銅は板厚の0.1倍、鉄は0.15倍、ステンレスは0.2倍が標準的なクリアランスだった。今回、アマダは新たに ダイ・クリアランス 油圧式パンチプレスの標準(当社工場の3台のプレスはすべて油圧式)。

ダイクリアランスは、原規格に基づき板厚の0.05倍とするのが適当である。

これは油圧式だからである。 パンチプレス の方が瞬間的な切断速度が遅く、ダイクリアランスを大きくしても切断部の外観に影響を与えず、切断中の材料飛びを防ぐことができる。

3.型抜き数量:

カッティング・レイアウトの工程では、各ダイの切断量を計算することが不可欠です。一般的に、金型によって切断される材料の長さは、金型の長さの2/3以下であってはならない。

長方形は主に4つの直角部分に抜き残しが発生しやすく、円形は最も抜き残しが発生しにくい。従って、切断レイアウトの工程では、打ち抜き順序に注意を払うことが肝要である。

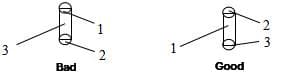

上の例では、図1で円形を先に打ち抜き、その後に四角形を打ち抜くと、四角形の四隅が割れやすくなる。打ち抜き順序を図2のように変更すれば、金型の摩耗はかなり少なくなる。

カッティング・レイアウト工程では、次の例に示すように、エッジのカッティングにダイの長い方のエッジを使用することが不可欠である:

4.プログラミングにおける長さの計算

(1) トゥルー・ライン・カットについて:

エッジを連続的にカットする場合、マシン自体の内部プログラムは、我々が想像するような刃の長さで全長を割るのではなく、カットエッジの全長から最初のカットの長さを引いた長さでこのエッジを計算する。

パンチプレスがエッジを連続的にカットする場合、各カットを次のカットと正確につなげるわけではないことに注意する必要がある。その代わり パンチプレス は、2つのカットの重なりが0.2mmになるように自動的に設定される。計算する際には、この点に注意しなければならない。

例えば、RE80x5の長方形の刃で240mmのエッジをカットする場合、正確に3回のカットが必要だと考えるかもしれない。

しかし、トゥルーラインカッティングで使用する場合、実際には4回のカットが行われることになり、金型の摩耗や寿命に大きく影響する。

第一に、一度に1枚ずつカットするシングルブレード・アプローチを使う方法、第二に、実際の状況に基づいて、最初のカットに0.4mmのノードを残す方法である。

(2)かじる:

すべての丸ダイスや角ダイスがニブリングに使用できるわけではありません。当社の工場では、φ10、φ11、φ12の丸ダイスとRE6×3の角ダイスをニブリングに使用しています。他のダイス、特に小さいダイスはニブリングに使用しない方が良い。ニブリングは薄い板材にのみ適しており、厚い板材に使用するとダイスの摩耗が早くなります。

丸ダイスを使って円をニブリングする場合は、まず大きめの丸ダイスで中心を抜き、それからニブリングを進める。節は残さない。角ダイスでニブリングを行う場合は、円周に沿って等間隔に3つの小さな節を残すとよい。

5.離脱ノード

プログラミングの際、節点は大きすぎても小さすぎてもいけないし、多すぎても少なすぎてもいけない。節点が大きすぎると、製品が取り出しにくくなったり、取り出した後に変形したりする。節点が小さすぎると、製品が落下する可能性がある。

ノードに最も適したサイズは?

明確な基準はなく、実際の状況によって異なります。理想的なノードの大きさは、作業者が作業台からシートを引き抜くときに、製品が打ち抜き工程中に落ちず、その重さで素材から剥がれるような大きさです。

以下は参考値である:

| 金属 | <1.0 | 1.0-1.6 | 1.6-2.5 | 2.5-3.0 | ||||

|---|---|---|---|---|---|---|---|---|

| コーナーノード | ミドルノード | コーナーノード | ミドルノード | コーナーノード | ミドルノード | コーナーノード | ミドルノード | |

| アルミニウム、銅 | 0.35 | 0.4 | 0.4 | 0.5 | 0.5 | 0.5 | 0.5 | 0.6 |

| 鉄 | 0.3 | 0.4 | 0.4 | 0.4 | 0.4 | 0.5 | 0.4 | 0.5 |

| ステンレス鋼 | 0.3 | 0.35 | 0.3 | 0.35 | 0.4 | 0.4 | 0.4 | 0.4 |

上記は一般的な板厚で節を残す場合の参考値ですが、実際の値は具体的な状況によって異なります。何節点が適切かについては、一般的には350~400mmごとに1節点を残すとよい。例えば、50x1200mmの長方形の展開図がある場合、それを3分割し、真ん中に節点を2つ残します。応力のバランスを保つため、製品に対称的に節点を残すようにします。

注:組版の過程で、特定の箇所に適切にノードを追加する必要がある。

同じ素材、同じ板厚の異なる製品を1枚のシートに配置し、1回限りの加工を行うことで、材料、時間、労力を節約することができます。

これらは一般的なシート材の仕様です。展開された製品のサイズ要件に基づき、カスタム仕様の注文も可能です。

プログラミングの組版にはいくつかの共通の問題がある:

a) 素材そのもの:柔らかく軽い素材の場合 アルミ板そのため、打ち抜き加工中にエンボス加工が発生しやすくなります。アルミ板は軽量なため、同じ打ち抜き速度では切断屑自体が非常に軽く、屑が落ちきっていない状態では上型によって持ち上げられ、次の切断時に屑が板に押し付けられることでエンボスが発生します。

b) 打ち抜き速度:カッティングの際、速度が速すぎて屑がまだ完全に落ちていない場合、上型が屑を持ち上げ、次のカットで屑がプレートに押し付けられることでエンボスが発生する。

c) 裁断量不足:打ち抜き工程で、切断量が2/3より少ないと、金型が屑を持ち上げることがある。

a) 上型の深さ不足:素材が完全に打ち抜かれていないと、上型が持ち上がる際に素材を引きずりやすい。

b) 不合理なダイクリアランス:もし 下型 クリアランスが小さすぎると、材料が詰まりやすくなり、移動中にプレートが材料を引きずりやすくなる。

c) 金型の刃先がシャープでない:材料が完全に打ち抜かれていない場合、上型が上昇する際に材料を引きずる可能性が高い。

d) プレス打ち抜き速度:速度が速すぎて、材料が完全に切断されなかったり、落下したりすると、材料が引きずられる原因になる。

e) 排出力不足:スプリングの圧力が足りない。

f) パンチの位置がずれている。

a) 切削量不足:金型長さの2/3以下の場合、金型残りが発生することがある。

b)エロージョンの際、ピッチが小さすぎると激しい残留ダイスが発生する可能性がある。実際の要件に応じてピッチを適切に調整してください。

a) ノードが小さすぎる、少なすぎる、または適度に配置されていない。

プレートが動くと、ナイフディスクの中で半絞りが傷つく。半絞りがナイフディスク内を移動すると、下型に引っかかる。プレートが移動すると、半絞りが強制的に引きずり出され、材料がずれて他の半絞りがずれてしまう。

このような問題を回避するために、問題の発生要因を検討し、プログラミングや現場でのオペレーションを考慮することで、より迅速かつ正確に問題を解決することができる。