サーボタレットパンチは板金加工で広く使用されている設備である。しかし、機械製造業の急速な発展に伴い、サーボタレットパンチのシェアの大半はレーザー切断機に取って代わられた。それでも、サーボタレットパンチにはレーザー切断機ではできない機能がある。成形が必要な板金製品の場合、レーザー切断機では十分に対応できないことがある。リブ転造、段転造、シャッター、フランジング、凸ハルなどの加工には、サーボタレットパンチの成形金型加工が必要だ。従って、板金加工には、サーボタレットパンチと成形金型が不可欠な部品であることに変わりはない。[...]

サーボタレットパンチは板金加工で広く使用されている設備である。しかし、機械製造業の急速な発展に伴い、サーボタレットパンチのシェアの大半はレーザー切断機に取って代わられた。それでも、サーボタレットパンチには、レーザー切断機ではできない機能がある。

について 板金 成形が必要な製品は、レーザー加工機では対応できない場合がある。リブ転造、段転造、シャッター、フランジング、凸型外皮などの加工には、レーザー切断機の成形金型加工が必要です。 サーボターレット パンチ

したがって 板金加工しかし、サーボタレットパンチと成形ダイは不可欠な部品であることに変わりはない。

シートメタルの魅力は成形にあり、成形金型は次のような場面で広く使われている。 板金加工 エレベーター、エアコン、盗難防止ドア、シャーシ、横滑り防止板など、成形ニーズがある分野。これらの金型には、柔軟性、高効率、低コストという利点があります。

成形金型の構造は複雑で、製造工程も複雑である。

成形金型の最初の試し打ちでは、ワークの成形条件と組み合わせて、ワークが要求を満たすまで金型のデバッグを続ける必要がある。したがって、成形金型の製造サイクルは長くなり、金型をカスタマイズする際には、工作機械の納品時に不要な齟齬が生じないよう、事前に顧客に知らせる必要がある。

サーボタレットパンチの成形金型には、主にローラーダイ、エンボス・デボスダイ、浅絞りダイ、パンチングダイ、フランジングダイ、ノックアウト穴ダイ、押し出しダイ、位置決めシャーダイなどがある。

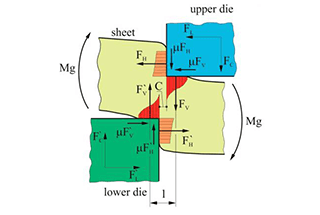

ローラーダイスは、リブ転造ダイスとステップ転造ダイスからなる。任意曲線形状の加工要求に対応するため、回転ステーションに設置する必要がある。また、板に段差の刻印がないことが望ましい。

上型と下型に設置されたマッチングローラーにより、ローラーの上下運動と板金の左右運動がプレス加工における相対運動を形成する。この動きが、長い凸リブの成形加工を実現する。凸リブの長さは金型によって制限されることはありません。

リブ転造ダイスとステップ転造ダイスの場合、異なる成形高さと成形幅の決定は、顧客の要件に依存します。この 金型 は、幅広いスタンピングリブ、正確な位置決め、高い加工精度を提供します。

同時に、ワークピースの材質や厚さにも特別な要件がある。

ローラーダイと成形を図1に示す。

図1 ローラーダイと成形

エンボス金型や彫刻金型には、コード金型、エンボス金型、凹凸ワード金型、彫刻金型などがある。

エンボスダイや凹凸ダイを使ったスタンピングは、シートメタルにエンボスを作ることができ、そのエンボスは上下させることができる。

エンボスダイを使用することで、ラベル貼りや塗装といった部品の再加工が不要になり、コスト削減と効率アップにつながる。

エングレービング・ダイは、ワークピースの表面にエングレービングを施したり、ドットマトリックスマーキングを作成したりするために使用されます。板金部品の形状を変えたり、外観に影響するようなくぼみを生じさせたりすることはありません。

スプリングの調整により、異なる材質の板材の加工にも対応できる。

成形方向は下向きで、回転ステーションに置く必要がある。図2にプレス、彫刻、成形の工程を示す。

図2 スタンピングと金型の描写と成形

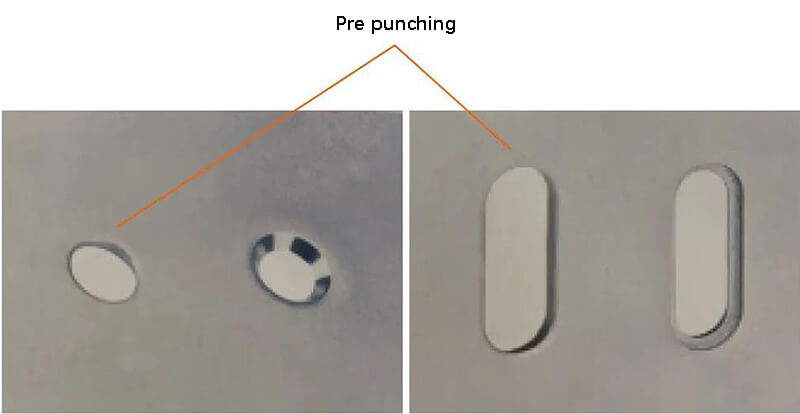

浅い 抜き型 は主に凸型の船体成形ダイで、ポンチとその下にあるメス型からなる。

凸型外皮成形用金型の成形高さと成形角度は、接合部の破断を避けるため、あまり大きくすべきではない。

凸型成形金型は、プレパンチング金型と連動して、凸型に貫通孔を形成するという要求を満たすことができる。

プリパンチ金型は、穴の試し打ちの結果に基づいてサイズを決定する必要がある。

凸型外皮成形用金型が広く使用されている。

水滴のダイスは凸型の外殻のダイスに似ている。

水滴型の凸型ハルの配列は絶妙なデザインで、最大1.5mmの板厚を加工できる。

竹編み金型は打ち抜き金型と連携する必要があり、中炭素鋼板をプレスするための最大板厚も1.5mmである。

浅絞りダイスの成形を図3に示す。

図3 浅絞りダイス成形

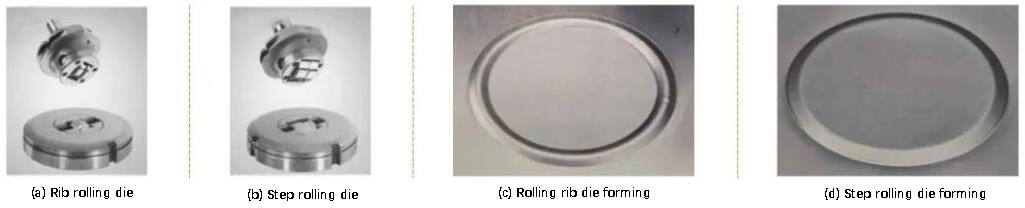

打ち抜き成形金型は、シャッター金型、トング切断金型、ブリッジ金型、プレス金型の4つの主要部品から構成される。 締め付け 死ね。

このタイプの金型は、主に換気、パイプクランプ、装飾などに使用される。

4つのコンポーネントの中で、シャッターダイは最も広く使用されている。一般的に、放熱と魅力的なデザインを必要とする筐体やその他のワークピースに選ばれています。

舌切り型は主に以下の用途に使用される。 板金 バックルに似ている。

ブリッジ型はワイヤーパイプを挿入するために使用され、シンプルで便利なソリューションを提供する。

最後に、クランプ金型は電気部品の取り付け用に設計されている。

打ち抜き成形金型は一般的に打ち抜きと成形の2種類に分けられます。その複雑な構造により、お客様の製品要求のほとんどを満たすことができます。

打ち抜き成形金型の成形工程を図4に示す。

図4 パンチング成形金型

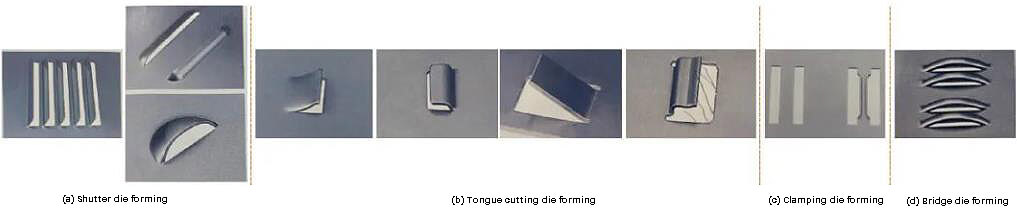

フランジング成形ダイは、プレパンチングダイと対になっていなければならない。

パンチング後に穴の縁を切り上げる役割を果たす金型は、フランジング成形金型と呼ばれる。

主にねじ穴を形成するために使用され、放熱パイプの取り付け、ケーブルの配線、プラスチックパイプのねじ切りにも使用できる。

フランジング成形金型がエッジを成形した後、パイプに傷をつけるようなバリのない滑らかなエッジになる。

ダイレクトパンチングやスレッディングに多くの利点がある。

図5はフランジング成形金型の成形工程を示す。

図5 フランジング成形金型

ノックダウン穴型はプレハブ穴型とも呼ばれ、シングルノック型、ダブルノック型、トリプルノック型として設計することができます。

スクラップとワーク本体の間には部分的な接続口があり、板厚や種類によって必要な接続口は異なる。

このタイプの金型は主に分電盤などに使用される。

図6は、ノックダウン・ホール金型の成形工程を示す。

図6 ノックダウンホール金型の成形

押し出し成形ダイスは、主にザグリ穴の押し出しに使用され、プレパンチングに基づくザグリ穴加工のスタンピングダイスとして機能します。それは効果的に必要性を置き換えることができます ボーリング 穴を開けるとき

このダイスは、ワークのプラス・マイナス両方の加工が可能で、皿ネジの取り付け穴として利用できる押し出しザグリ穴が得られます。スクイズ沈め穴ダイスを使用することで、ドリルビットの穴あけ沈め工程を省くことができ、高い加工品質と能率を確保できる。

図7は、穴の押し出しと陥没のためのダイスを形成するプロセスを示している。

図7 押出し陥没穴ダイスの成形

位置決め剪断型は、サンプル抜き型、三角形の位置決め型、半剪断型からなる。

サンプル抜き型は、抜き型の高さによってドットの深さをコントロールできる。

三角位置決めダイスは、セミシャーリングダイスでは加工が困難な薄い板に使用される。

ここで重要なのは、最低賃金である。 中心距離 位置決めポイント間は15mmとする。

セミシェアリングダイは、素材と板材をつなぐことができ、成形高さは板厚の0.6倍以下である。

位置決めおよびシャーリング金型は一般的には使用されず、特別なニーズがある場合にのみカスタマイズされる。

図8は、位置決めシャーダイの成形工程を示す。

図8 位置決めとシャーリング金型成形

特別な要求がある場合、成形金型は複合金型としても機能する。例えば、凸フランジング複合ダイは、プレパンチ、フランジング、凸外皮成形を一度に行うことができます。

とはいえ、複合金型をプログラムする際には、十分なアンロード時間を考慮することが重要です。さらに、成形方向はもっぱら上向きでなければならず、複合金型のコストは通常の成形金型よりもかなり高いことは注目に値する。

成形金型を使用する際には、以下の点に注意する必要がある:

(1) サーボのロックボルトの締め付けに注意してください。 タレットパンチ 成形金型を使用する際は、必ず空打ちを行ってください。また、サーボタレットパンチの成形金型が破損するのを防ぐため、空打ちは避けてください。

(2) 一般に、成形金型の成形方向は、ワークの成形部と成形金型との間の擦れによる変形を避けるため、上向きであるべきである。 下型 回転テーブルの

(3)上向き成形の下型は、一般に標準の下型より高い。ワークの圧痕を防ぐため、次ステーションのパンチングダイの使用は避けてください。成形金型を使用しないときは、工作機械から取り出し、金型に塗布してください。 アンチラスト 錆やホコリによる金型の損傷を防ぐため、オイルを塗ってダイボックスに保管する。

(4) サーボタレットパンチのスタンピングストロークはそれぞれ異なります。初めて成形金型を使用する場合は、金型破損やパンチ不良を防ぐため、上型を最短に調整してください。成形ダイを微調整して、完全な成形を実現してください。

(5) 成形高さの高い金型や特殊な成形の場合は、板に潤滑剤を塗布し、成形時の板の流動性を強化し、板の損傷や破れの可能性を減らす。

(6)ワークピースは、成形中にクランプ位置やパンチ位置からできるだけ離して配置し、ワークピースの成形工程は加工工程の終盤に完了させる。

(7)成形高さの高い金型は、衝突により板材に傷や変形を与えることがある。この問題は、成形高さの高い金型の下型の両側にボール下型を配置することで回避できる。成形高さの高い金型の近くに他の金型を使用して加工を続けると、ワークが変形することがある。

(8) 成形加工中は、成形金型加工プログラムを使用する。プログラム中に十分なアンロード時間を確保し、パンチのスタンピング速度を遅くして衝撃を最小限に抑え、成形されたワークが成形ダイから離れるのに十分な時間を確保し、ワークの変形や成形位置からのずれを避ける。

これらの注意事項を守って成形金型を使用・維持することで、金型へのダメージを大幅に軽減し、成形金型を使って理想的な製品を効率よく生産することができます。

成形金型を使用することで、板金加工はより効率的かつ効果的になる。

成形金型を選択する際には、すべての要件が明確に表現されていることを確認しなければならない。

さらに、サーボタレットパンチを注文する際には、パンチのスタンピングストロークがワークに要求される成形高さを満たすことができるかどうかも考慮する必要がある。

シートの高効率化、省エネ化が進んでいるにもかかわらず、である。 メタルフォーミングしかし、サーボタレットパンチは今でも機械分野で重要な位置を占めている。

サーボタレットパンチマシンにおける成形金型の開発と応用は、今後も成長し続けると広く考えられている。