レーザービームの精度で複雑な自動車部品を切断することを想像してみてください。レーザー切断技術は自動車産業に変革をもたらし、メーカーは比類のない精度とスピードで高品質の部品を作ることができる。この記事では、レーザー切断が自動車生産においていかに効率を改善し、コストを削減し、材料の汎用性を高めるかについて掘り下げています。この最先端技術の利点を発見し、自動車製造の未来を形作る方法を学んでください。

レーザーとは、刺激によって強められ放射線を発する光の一種を指す。指向性がよく、輝度が高く、単色であるなどの特性から、レーザー切断、溶接、彫刻、穿孔、マーキングなど、さまざまな分野で広く利用されている。

レーザーの応用は、最も有望な成長分野のひとつと考えられている。その様々な応用の中でも レーザー切断 は、重要な技術プロセスとして際立っている。レーザー切断には主に2つのタイプがある。 金属材料また、非金属材料に最適な連続レーザーもある。

自動車産業では、レーザー切断技術が重要な用途を見出している。以下は、レーザー切断技術の使用の概要である。y 自動車産業における

レーザー切断は、高密度のレーザービームを使用して、材料を短時間で数千度から1万度に加熱するプロセスである。これにより材料は溶融または気化し、高圧ガスが溶融または気化した材料を切断線から吹き飛ばし、きれいな切断が行われる。

自動車部品の生産において、レーザー切断にはいくつかの利点がある:

(1)高精度:位置決め精度は約0.05mm。

(2)ナローカット:レーザービームは小さなスポットに集光されるため、高い出力密度が得られ、材料が気化するほど加熱される。これにより、非常に狭い幅の小さな連続スリットが形成される。

(3) 表面が滑らかであること:切断面は滑らかでバリがない。

(4) 高速:切断速度はワイヤーカットよりはるかに速い。

(5) 切削品質が良い:接触切削がなく、刃先への熱影響が最小限であるため、被削材の熱変形がほとんどありません。 カーフ 通常、二次加工は必要ない。

(6)ワークに傷をつけないレーザー切断ヘッドがワークと接触しないため、傷や損傷を防ぐことができます。

(7) 素材の汎用性:素材の硬度は レーザー切断工程鋼、ステンレス鋼、アルミニウム合金、超硬合金などの切断が可能。

(8) 形状の柔軟性:レーザー切断工程は、チューブやその他のプロファイルを含む、あらゆる図形や形状を切断するようにプログラムすることができる。

(9)金型投資の削減レーザー切断は金型を必要としないため、投資やメンテナンスのコストを削減できる。

(10) 材料の節約:コンピュータ・プログラミングにより、基板全体を使用してさまざまな形状の製品を製造することができ、材料の利用率が向上する。

(11)開発サイクルの短縮:金型を製造する必要がなく、新製品をより迅速に開発できる。

(12) 非金属材料の切断:レーザー切断加工は、非金属材料の切断にも使用できる。

レーザー切断装置にはさまざまな種類がある:

(1) フラットレーザー切断機:このタイプのマシンは、特に平らなワークピースを切断するために設計されています。

(2) 三次元レーザー加工機:三次元形状のワークを切断することができる。

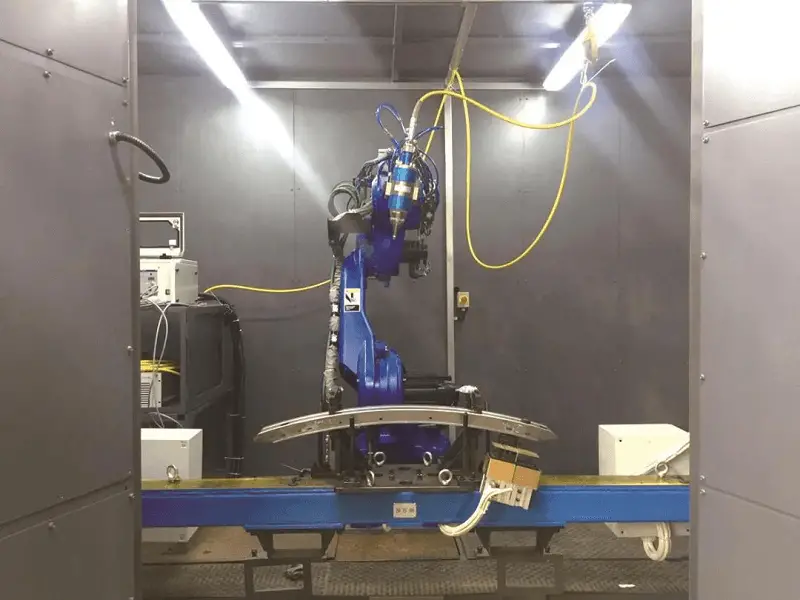

(3)レーザー切断ロボット(図1):この レーザーの種類 切断設備は、複雑な三次元ワークの切断が可能である。

図.1 レーザー切断ロボットのワークステーション

自動車産業の発展に伴い、自動車用燃料の使用量は増加している。 レーザー切断ロボット が普及している。この種のレーザー切断装置は、平面ワークと単純な3Dワークの両方を切断できる。以下は、レーザー切断ロボットワークステーションのコンポーネントの概要である:

(1) 高精度軌道ロボット:高精度・高速・三次元加工を実現し、コストダウンを図る。

(2)レーザー発振器:レーザー発振器には、固体レーザー発振器、ガスレーザー発振器、ファイバーレーザー発振器の3種類がある。レーザー発振器はレーザー光源を作る装置です。

(3)クーラー:レーザー発振器を冷却するための部品。

(4) 光ファイバーケーブル:レーザー光を伝送するための部品。

(5) カッティングヘッド:この部品には主に、キャビティ、集束レンズホルダー、集束ミラー、静電容量センサー、補助ガスノズルなどの部品が含まれる。

(6) ワークテーブル:この部品は、切断されるワークを保持するために使用され、サーボモータによって駆動され、制御プログラムに従って正確に移動させることができる。

(7) CNC:このコンポーネントは、テーブルのX、Y、Z軸の動きを制御し、レーザーの出力も制御する。

(8) 操作プラットフォーム:切断ユニット全体の作業工程を制御するコンポーネント。

(9) ガスシリンダー:これらのコンポーネントには、レーザー切断機用の作業媒体シリンダーと補助シリンダーが含まれる。

(10) エアコンプレッサー:圧縮空気を供給するための部品。

(11) 空冷ドライヤーとフィルター:圧縮空気から水分や不純物を除去するための部品です。

(12) 補助装置:抽出機や集塵機などのコンポーネントが含まれる。

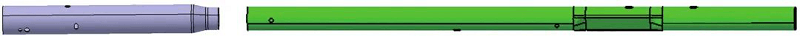

下の図は、自動車部品の生産におけるレーザー切断ロボットの使用を示している。

図2に描かれているように、この部品はパイプのすべての穴をレーザー切断して作られており、左側の部品には4つの穴、右側の部品には5つの穴が開いている。

穴の数が多く、穴の大きさも様々であるため、パンチツールを使用するには複雑な金型セットアップと比較的多くの金型が必要となり、多大な投資と頻繁なメンテナンスに多くの時間と人手がかかる。さらに、不良品が発生する可能性もあり、そのような事態を防ぐために特別な品質検査が必要となる。

一方、レーザー切断技術は、金型への設備投資を大幅に削減し、次のようなメリットをもたらす:

図.2 チューブ部品

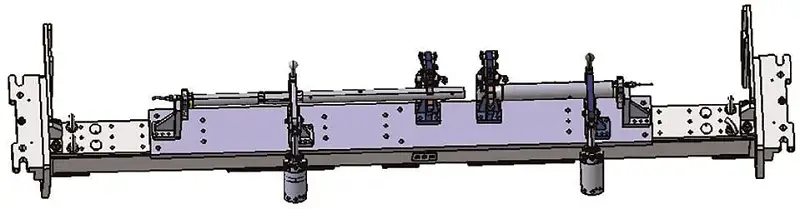

部品の位置決め精度を確保するためには、位置決め治具を使用しなければならない(図3に示すように)。冶具の構造は3つの部分から構成されています:

結論として、このフィクスチャーの構造はシンプルで操作しやすく、費用対効果も高いため、実用的なソリューションとなっている。

Fig.3 パイプ部品製造用位置決め治具

図4に示すように、この部品は2つの大きな穴と2つの端をカットする必要があり、金型を使って打ち抜くと歪みが生じる。これを避けるため、部品の品質を確保するためにレーザー切断が使用される。

穴のカットは比較的簡単だが、プロファイルの端のカットと加工は難しい。このプロファイルは断面がB型で、各方向に360度のカットが必要です。

したがって、レーザー切断ヘッドには360度回転する能力と、そのための十分なスペースが必要である。通常の方向にスペースが限られている場合は、部品に影響を与えることなく、小さな角度のカットを使用することができます。

切削ヘッドの切削軌跡の設定には、製造コストの削減と生産効率の向上を図りながら、部品の品質を確保するための絶え間ない試行錯誤が必要である。

図4 プロファイルでできた部品

この部品のレーザー切断治具を図5に示す。これはパイプ用の固定具と同様の設計で、3つの部品で構成されている:

位置決め機構は、シリンダー駆動の位置決めピンを採用し、前後に移動できるため、ワークのピック&プレイスが容易に行える。

図5 テーブルに固定された位置決め治具

レーザー切断治具のこれら2つの例は、金型に比べて比較的簡単で、どちらも固定板、位置決め装置、クランプ装置の3つの部品で構成されている。

レーザー切断ロボットの導入が、自動車部品の生産における数々の課題に対処し、多くの利益をもたらすことを実証している。

要約すると、レーザー切断は、コスト削減と自動車の品質向上が可能なため、自動車加工の分野で顕著な利点となっている。

を使用している。 レーザー加工 自動車産業におけるロボットワークステーションは、レーザー切断だけでなく、レーザー溶接、レーザーマーキング、レーザー彫刻、非金属材料の加工など、ますます一般的になってきている。