効率を高め、エネルギー消費を削減し、安全性を高めるプレス機械を想像してみてください。サーボプレスは、従来の機械部品を先進のサーボモーターに置き換えることで、プレス業界に革命をもたらしています。この記事では、サーボプレスの仕組み、従来のプレス機に対する優位性、現代の製造業におけるアプリケーションについて説明します。お読みいただくことで、これらの革新的な機械がどのようにスタンピング工程における生産品質と持続可能性を向上させることができるかを発見していただけるでしょう。

近代的な製造技術の発展により、プレス機は高速、高精度、大荷重で動作するだけでなく、より高い柔軟性も要求されるようになった。さまざまな材料や工程の要求に応じて、スライダーの運動曲線を設計できなければならない。

サーボプレスは、従来の機械式プレスのフライホイールやクラッチといったエネルギーを消費する部品を廃止したことに基づき、プレスの動力源としてACサーボモーターを採用している。モーターの回転運動は、スクリュー、クランク、コネクティングロッドなどのアクチュエーターを介してスライダーの直線運動に変換される。これにより、サーボプレスは制御可能なスライダーの動きを実現し、フレキシブルでインテリジェントなプレス加工のニーズに応えます。

サーボプレスは、複雑な形状のプレス部品、高強度プレート、アルミプレスの技術レベルと製造能力を高めることができる。 合金板.このことは、将来の発展傾向を完全に反映している。 鍛造プレス 工作機械。

機械式プレスは、金属およびプラスチック加工業界で最も一般的に使用されているプレス装置です。DCモーター、ACモーター、または可変周波数速度調整モーターを動力源とし、アクチュエーターはクランクとマルチコネクティングロッドで構成されています。プレスは、無負荷時にフライホイールを高速回転させ、負荷時にエネルギーを放出することで動作し、プレス工程を完了します。

トラディショナル 機械プレス には次のような欠点がある。

生産効率が低く、安全上の潜在的危険性が大きい

図1は、一般的な組立ラインの生産方式を示している。

伝統的な機械式プレスの組立ライン作業

オペレーターは、材料の積み下ろしに責任を持つ。

作業中、作業員は高い労働強度を経験し、疲労や潜在的な安全上の危険につながる可能性がある。さらに、生産工程での手作業は、輸送中や生産中に変形を引き起こし、部品の適合率や組立性能に大きな影響を与える可能性がある。

さらに、組み立てラインでは、1つの工程で問題が発生するとライン全体が停止し、生産効率に悪影響を及ぼす可能性がある。

高いエネルギー消費

従来のクランクプレスはモーターを連続的に回転させることで作動し、そのモーターがフライホイールを回転させる。スライダーの動きは、フライホイールの慣性を利用したクラッチによって制御されます。

しかし、このプロセスでは、ハイパワーモーターのエネルギー利用率はわずか65%と低い。移動の過程でかなりのエネルギーが浪費され、生産コストが上昇する。

大きな騒音、大きな振動、金型寿命の低下

クランクコネクティングロッド工作機械から発生する騒音にはさまざまな種類があります:

第一に、板材加工や成形時に機械プレスから発生する騒音は90dBを超え、最大93dBに達することがある。

次に、モーターのアイドリングによる騒音がある。

第三に、プレスのクラッチとブレーキが働くときの衝撃運動の変化によって騒音が発生する。

そのため、オペレーターは難聴を防ぐために防音耳栓の着用が不可欠である。

同時に、スライディングブロックの動きは大きな振動を発生させ、金型の稼動部品に悪影響を及ぼす可能性がある。

金型が振動の多い環境で長期間使用された場合、金型の寿命に大きな影響を与える可能性があります。

製品の品質および性能は保証されません。

室温で行われるコールドスタンピング工程では、クラック、しわ、ネッキング、スリップラインなど、さまざまな品質欠陥が発生する可能性がある。

成形プロセス、シートの特性、ダイ・パラメーター、プロセス・パラメーター、装置の精度、作業条件など、いくつかの要因がプロセスの品質に影響を与える可能性がある。

同じ成形加工条件であれば、絞り速度の適正も見逃せない重要な要素である。

従来のプレス機では、絞り速度を効果的に制御できないことがあり、生産が不安定になったり、品質が安定しなかったりする問題があった。

サーボプレスは、クランクプレスの利点を維持している。 油圧プレス.これは、油圧プレスの加工品質と機械プレスの生産効率の組み合わせを反映している。

さらに、サーボモーター駆動のクランクプレスは、さまざまなワークに応じてスライダーのストロークを調整できる。1サイクルの間、360°全回転する必要はなく、ある角度でスイングするだけで完了する。 プレス加工.これにより、サイクルタイムがさらに短縮され、無効ストロークが最小限に抑えられ、生産効率が大幅に向上する。

サーボプレスの高い精度と安定性のおかげで、部品の品質は大幅に保証され、金型のメンテナンスに必要な時間は短縮されます。さらに、サーボプレスの登場により、スタッフの作業リスクも軽減された。

従来のクランクプレスは、モーターでフライホイールを回転させ、その慣性によってクラッチを介してスライダーの動きを制御する。

これに対し、図2のプレス機はサーボモーターで駆動するため、必要なトルクが得られる。スクリューロッドやマルチコネクティングロッドなどの機構を用いることで、クラッチを必要とせず、小さなモーターで大きな力を発生させることができる。また、モータの駆動部は、モータの起動と停止を制御する。

図2 サーボプレス

フライホイールが存在しないため、クランクプレスのモーターはスタンピング中にのみ回転し、その結果、モーターとフライホイールの両方によるアイドルエネルギー消費が節約される。

さらに、クラッチがないことで、クラッチに関連するエネルギー消費も削減できる。

同じトン数の従来のプレス機と比較すると、以下のようになる。 サーボプレスサーボプレスは35%以上のエネルギーを節約できる。

輸入されたサーボモーターと CNC制御システムブランキング時のパンチ速度を調整するために、独自の作業特性曲線を作成することができます。これにより、ブランキング時に発生する振動や騒音を低減し、ダイの寿命を向上させることができます。

日本のコマツによる調査によると、サーボモーター駆動のNCプレスで発生するブランキング騒音は、従来のクランクプレスに比べて20dB以上低い。

さらに、モーターとフライホイールのアイドリングがないため、走行中に騒音が発生することもない。 ブランキング処理.

プレスの作業速度は、プレスの絞り速度によって決定される。 板金 はマクロレベルで、シートメタルのひずみ率はミクロレベルである。

に基づいている。 プラスチック成形 理論的には、ひずみ速度の増加は材料の硬化をもたらす。しかし、変形速度をさらに上げると、塑性変形過程で発生する熱によって硬化効果が低下する(図3参照)。

図3 シートの塑性とひずみ速度の関係

ひずみ速度によるシートの塑性変化の一般的な傾向から、ひずみ速度が比較的小さい場合(ab区間)、ひずみ速度の増加は温度の増加よりも大きな塑性の減少をもたらすことが観察される。言い換えれば、シートの塑性はひずみ速度の増加とともに減少する。

しかし、ひずみ速度が大きくなると(cd部)、温度の影響が大きくなり、ひずみ速度による減少分と同等の塑性の増加が起こる。その結果、シートの塑性の低下は大きくはない。

ひずみ速度がある閾値(ドセクション)に達すると、シートの塑性が急激に減少し、シートがクラックエッジに近づく。

以上の分析から、プレスの作業速度の増加は、シートの変形領域における変形と引張抵抗の増加による塑性の減少をもたらすと結論づけることができる。このことは、延伸部の力伝達領域における応力を増加させ、割れの危険性を増大させる。

従って、板材によって異なる最大許容絞り速度を考慮し、絞り加工中のプレス速度が板材の最大許容絞り速度内に収まるようにチェックすることが不可欠である。

多くの企業が、高い生産効率を維持しながら部品の成形性と安定性を確保する方法に頭を悩ませている。

自動車のBピラー補強板は、車体の重要な耐荷重構造部品である。

Bピラー部品には、大きな成形深さ、複雑な断面変化、高張力鋼板の使用など、いくつかの構造的特徴があります。 降伏強度 原材料、部品間の大きな高さの違い。

しかし、金型の製造や生産の過程で、これらの部品は割れ、しわ、偏心荷重などの問題を起こしやすい。残念ながら、これらの問題は工程や金型設計の段階で完全に回避することはできません。

その結果、生産開始後、プレス機の使用条件が大幅に増えた。

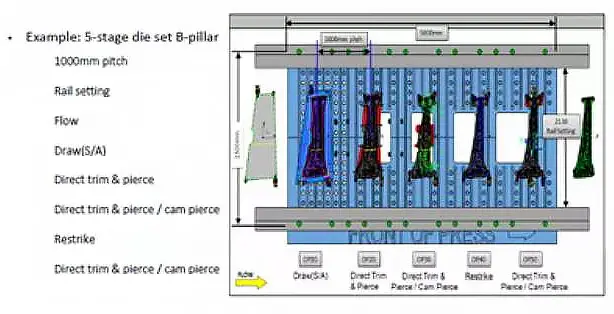

自動車用Bピラー補強板は、ブランクから完成品まで5つの加工工程を経る(図4参照)。

図4 サーボプレスによる自動車Bピラー補強板の製造順序

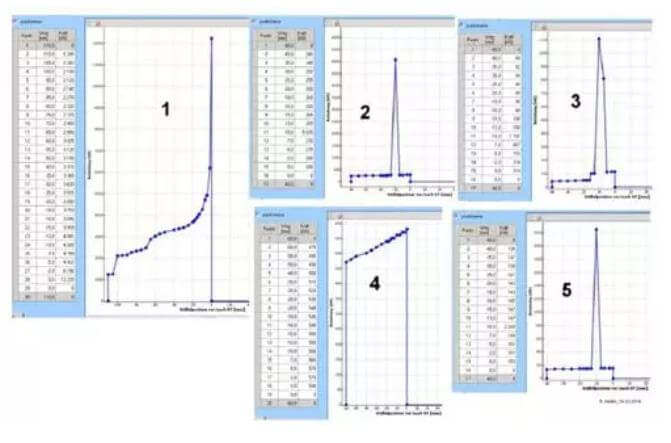

サーボプレスの出現は、Bピラー補強板を高い効率、精度、安定性、品質で生産するという問題を解決した。さらに、サーボプレスのインテリジェントな監視システムは、生産工程中の応力変化をリアルタイムで収集することができます。

万一、不適格品や金型異常が発生した場合、監視システムがアラームを鳴らし(図5)、現場担当者が迅速に対処することで、不良品の大量生産や安全事故を未然に防ぐことができる。

図5 Bピラー補強板製造中のサーボプレスの応力変化をインテリジェントに監視する。

ACサーボモーター駆動プレスは、設備の柔軟性とインテリジェンスを大幅に向上させることができ、同時にサーボプレスの独占的な特性を改善することができる。そのため、新世代の 成形装置.

様々な用途への大きな可能性を考慮すると、プレス装置を専門とする製造企業は、この新技術の研究を加速させ、完全に独立した知的財産権を持つ大型サーボプレスを開発すべきである。