自動車はどのようにして迅速かつ安全に製造されるのか、不思議に思ったことはないだろうか。この記事では、ロボットが手作業を代替し、効率を35%向上させ、怪我のリスクを排除する自動スタンピング生産ラインの背後にある魔法を公開します。高速で自動化された製造の魅力的な世界に飛び込み、それが自動車産業にどのような革命をもたらすかをご覧ください!

従来のスタンピング生産ラインでは、上流と下流の装置間のマテリアルハンドリングは従来、手作業に頼っていました。しかし、生産速度の高速化に伴い、この手作業による部品の出し入れは非効率的で、安全面でも大きな問題となっています。

高い処理能力を維持しなければならないというプレッシャーから、オペレーターは、高速で動く機械に付随する固有の危険を見落とすことが多い。このため、事故、特にプレス機器に手を挟まれ負傷する事故が憂慮すべき頻度で発生している。このような安全問題を解決し、同時に生産性を高めるために、ロボットによる自動生産ラインが開発・導入されている。

自動化された生産システムは、高度なマテリアルハンドリング装置を利用して、連続するプレス作業間で板金部品を搬送するため、手作業による介入を不要にします。このアプローチにより、労働災害のリスクが軽減されるだけでなく、生産効率も大幅に向上し、一般的にはスループットが約35%向上します。

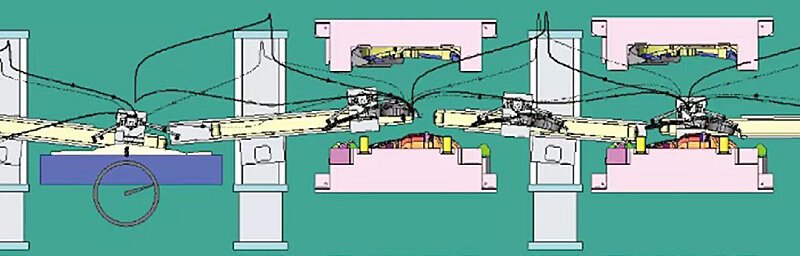

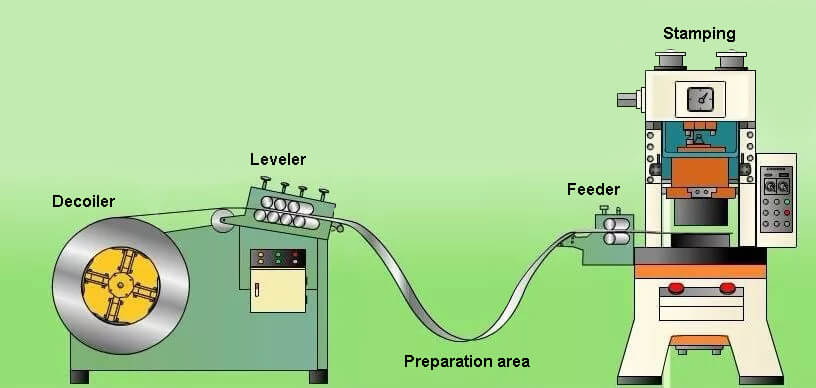

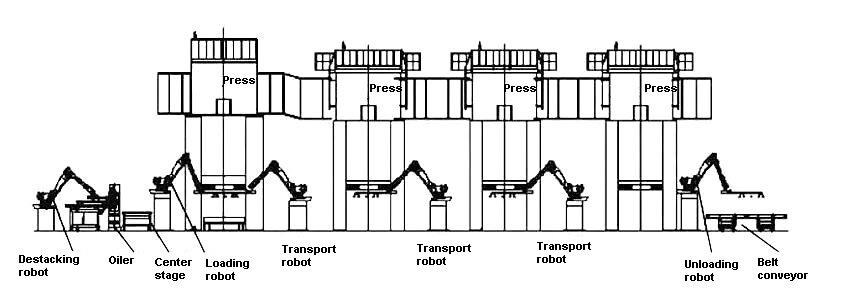

2005年以降、国内の自動車製造部門では、プレス加工における自動化生産技術の導入が劇的に加速した。この変化は、スタンピング自動化の新時代の幕開けとなった。図1は、最新の自動プレス生産ラインの概略図であり、ロボットシステム、搬送機構、プレス装置がシームレスなワークフローで統合されていることを強調している。

これらの先進的なラインには、精度とエネルギー効率を向上させるサーボ駆動プレス、リアルタイムの品質管理のためのビジョンシステム、リアルタイムのデータに基づいて生産パラメーターを最適化するインテリジェント制御システムなどの機能が組み込まれていることが多い。インダストリー4.0の原則の導入は、これらのシステムをさらに強化し、予知保全、プロセス最適化のためのデジタルツインシミュレーション、企業資源計画(ERP)システムとのシームレスな統合を可能にしている。

図1 自動スタンピング生産ラインの概略図

現在、最も広く使用されているプレスは機械式クローズドプレスで、薄板部品のブランキング、成形、曲げ、矯正、浅絞りなど、様々なコールドスタンピング工程に使用できます。プレスの工程パラメーターは、製品の品質に影響するだけでなく、効率、コスト、安全性にも大きな影響を与えるため、非常に重要である。

以下のセクションでは、いくつかのプレスの重要なパラメーターと精度について簡単に説明する:

プレスの基本

プレスの基礎は、その重量を支え、プレスが始動するときに発生する振動力に耐え、その力を基礎の下の地盤に伝えなければならない。基礎は0.15MPaに確実に耐えられるものでなければならない。基礎の強度は、現地の土質に基づいて土木部門が設計・施工する。コンクリート基礎は、中断することなく一回の連続作業で打設しなければならない。

基礎をコンクリートで埋めた後、表面を一度平滑にし、シャベルやサンドペーパーを使ってもう一度平滑にする。油から守るため、基礎の底面は耐酸性セメントでコーティングする。基本図面には、プレス機を設置するのに必要な最小スペースを示す基礎の内寸が記載されています。

セメントの銘柄、鉄筋の配置、基礎の耐力領域の大きさ、基礎の厚さなど、強度を示す指標を変更してはならない。基礎耐力は1.95MPa以上でなければならない。

ガイドポスト同期

ガイドポスト ビームギアボックスとスライダーを連結し、ギアボックスの減速した動きをスライダーに伝え、スライダーの上下動を実現する。

一般的に、1点式、2点式、4点式、つまりガイドポストが1本のもの、2本のもの、4本のものがある。

同期後のガイド:

これは、2点または4点プレスガイドコラムの上下運動の同期精度を指します。このパラメータは通常、プレス機が工場から出荷される前に設定されます。ガイドポストの同期精度は0.5mm以内に維持されなければなりません。過度のミスアライメントは、スライダー力に大きな引張応力をもたらし、下死点で成形される製品の品質に影響を及ぼします。

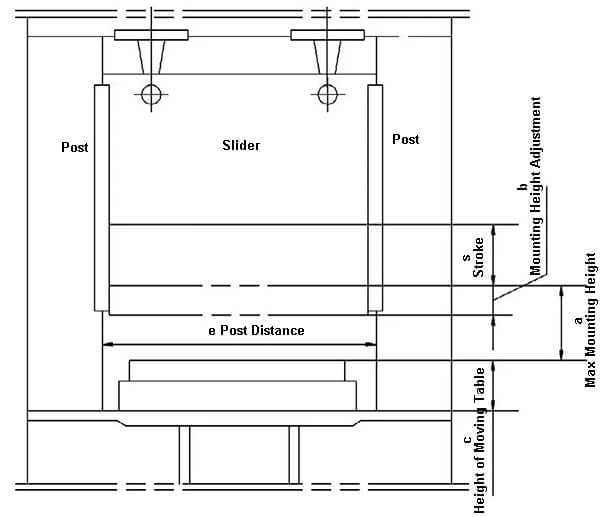

金型取付高さ

取り付け高さとは、スライダーの下面とテーブルの上面との間の距離を指します。取り付け高さには上限と下限があります。金型を設計する際には、研削後に金型を設置して使用する可能性を考慮する必要があります。金型の閉じた高さは、プレス金型の高さの最大限度値または最小限度値に達しないようにしてください。

図2はプレスの取り付け高さの概略図である。

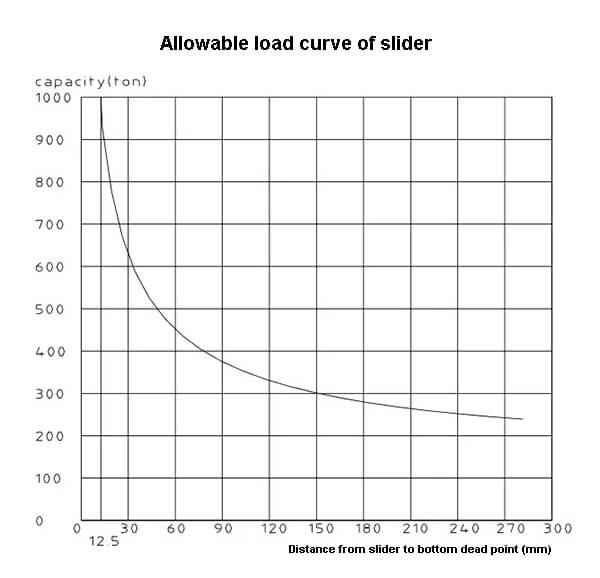

プレスの公称力

公称力とは、プレスがその構造上安全に扱える最大の打ち抜き能力のことである。実際には、材料の厚みや強度の偏差、金型の潤滑、摩耗などの要因を考慮して、プレス能力に十分な余裕を持たせる必要があります。

図2 プレス機の取り付け高さの模式図

ブランキングなどの衝撃荷重作業を行う場合、作業圧力を公称力の80%以下に制限することを推奨します。この制限を超えると、振動が大きくなり、スライダーとトランスミッションの接続部が損傷し、プレスの正常な寿命に影響を及ぼすことがあります。図3に公称荷重と許容荷重の関係を示します。

図3 公称力の許容荷重曲線

圧縮空気圧

圧縮空気は、プレスの円滑な運転を確保するための主要な動力源であり、プレスの動力源の制御ループ源としても機能します。圧縮空気圧力の需要は場所によって異なります。工場から供給される圧縮空気圧は、プレスの最大需要値に基づいています。より低い需要値の部品には、調節用の減圧弁が装備されています。

スタンピングオートメーション生産工程における圧縮空気は、製品品質と作用機能の2つのカテゴリーに分けられる。製品品質カテゴリーは、エアクッションの圧力など、製品の品質を形成するために使用されます。作用機能カテゴリーは、クラッチ圧のようなプレスの作用制御に関与します。

ある加工会社の印刷機を例に、印刷機の各機能モジュールに必要な圧縮空気圧の値を表1に示します。プレスには、上記の5つ以外にも多くのパラメーターがあります。

以下は、参考のため、同社のプレス・パラメーターの簡単な要約と表示(表2)である。

表1 各機能モジュールに必要な圧縮空気圧力値

| そうだ。 | 項目 | 供給空気圧 MPa | 圧力調整バルブの位置 | 注 | |

|---|---|---|---|---|---|

| 1 | 総給気量 | ≥0.5 | |||

| 2 | クラッチ | 0.32 | ビーム・ウォーキング・プラットフォーム | ||

| 3 | バランサー | 0.47 | 左フロントポスト内側 | 金型なしの計算値 | |

| 4 | 油圧保護 | 空気ポンプ | 0.29 | インサイドスライダー | 計算済み |

| 5 | アンローディングバルブ | 0.32 | インサイドスライダー | 計算済み | |

| 6 | ストレッチパッド | 0.04 ~ 0.8 | 左フロントポスト内側 | ||

表2 プレスパラメータの概要

| いいえ | 項目 | 価値 | 単位 | |

|---|---|---|---|---|

| 1 | 公称力 | 10000 | kN | |

| 2 | 公称フォースストローク(下死点前) | 12.5 | mm | |

| 3 | スライダー ストローク | 1000 | mm | |

| 4 | スライドストローク数(ドライ走行時) | 連続 | 8-12 | 回数/分 |

| 最大シングル | 8 | |||

| 微調整 | 3 | |||

| 5 | 最大積載高さ | 1350 | mm | |

| 6 | ローディングの高さ調整 | 500 | mm | |

| 7 | レール距離 | L*R | 4970 | mm |

| 8 | スライダー底面サイズ | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 9 | 作業台サイズ | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 10 | ワークテーブルの厚さ | 300 | mm | |

| 11 | 可動式作業台 | 移動方法 | 左右に動く | |

| 数量 | 2 | 個 | ||

| 移動テーブルの高さ | 700 | mm | ||

| 積載重量 | 50 | t | ||

| 12 | スライダー | レールタイプ | 直角ガイド | |

| 打撃タイプ | / | |||

| 打撃力 | / | kN | ||

| 脳卒中に打ち勝つ | / | mm | ||

| ビーター数 | / | 個 | ||

| 13 | ストレッチパッド | タイプ | ピュアガス・シングルクラウン | |

| 数量 | 1 | 個 | ||

| 排出力 | 4500 | kN | ||

| ブランク保持力 | 4500 | kN | ||

| 脳卒中 | 0 ~ 300 | mm | ||

| 14 | バランサーバランス力(空気圧0.62MPa時) | 200 | kN | |

| 15 | 吸入空気源圧力 | 0.7 | MPa | |

| 16 | フリーエア消費量 | 1 | m³/分 | |

結論

プレスは、プレス生産工程における主要な設備である。自動車産業の急速な成長に伴い、高精度の設備に対する需要も増加している。プレス工程の発展は、手動生産ライン、自動間欠生産、自動高速連続生産の3段階を経てきた。モデルのアップデートが繰り返されるたびに、生産設備は重要な役割を果たす。

さて、プレスについての基本的な理解を深めたところで、自動生産ラインの話題に移ろう。

自動スタンピング生産ラインは主に以下を含む: プログレッシブ 型抜きマルチステーション・スタンピング、 そして タンデムスタンピング.

そのユニークな特性により、これらの生産ラインは、さまざまな自動車の生産に使用されています。 板金 部品であり、自動車の自動化と効率的な生産システムにおいて重要な役割を果たしている。この記事では、これら3つのスタンピング自動化生産ラインの特徴を比較・分析し、その特徴に基づいて生産ラインを選択するためのガイダンスを提供します。

これにより、企業はそれぞれの部品特性に合った生産ラインを選択しやすくなる。自動車産業の急成長に伴い、自動車製造用の4大プレス産業も盛んになった。生産量の増加に対応するため、さまざまな自動化生産ラインが登場し、それぞれに製品に適した特徴がある。

本稿では、一般的なスタンピング自動化生産ラインを順送型スタンピング、マルチステーションスタンピング、タンデムスタンピングに分類し、各生産ラインの特徴と選択方法を簡単に分析することで、企業が製品特性に適した生産方法を選択できるようにする。

(1)概要

プログレッシブ・ダイ・スタンピングの自動生産ラインは、プログレッシブ・ダイ・スタンピングを採用した生産ラインで、通常、アンコイリングフィーダー、パンチ、プログレッシブ・ダイ、自動ブランキングラインから構成されます。コイルの巻き戻し、ストリップの平坦化、ストリップの注油、ストリップの打ち抜き、完成品のオフライン回収などの工程を自動化します。

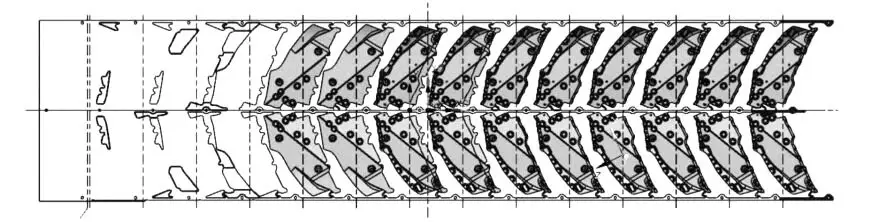

最も重要なコンポーネントは順送型であり、最大20を超える複数のステーションから構成される。各ステーションは互いに接続され、パンチング、トリミングなどの異なる加工タスクを完了する、 フランジング成形、ブランキングなど。これらの作業はすべてプレスの1ストロークで完了します。1ストロークが終わると、フィーダーが材料ストリップを一定のステップだけ前進させ、プレスの1往復パンチで複数の工程を完了させることができます。

図1に示す通りである。

図1 プログレッシブ自動生産ラインの簡略図

(2) 特徴

プログレッシブ金型プレス自動化生産ラインの生産サイクルは比較的高く、一般的に最大30回/分です。

図2 プログレッシブ・ダイ・レイアウト・プロセス

(1)概要

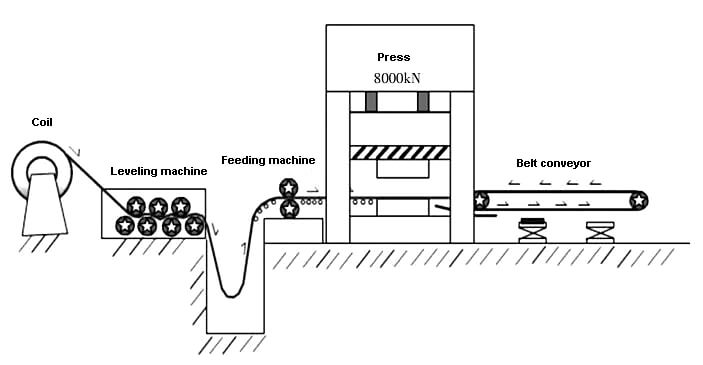

大トネージのプレス・テーブル上に複数の独立したステーション金型(通常4~5個)を配置した生産ラインでは、ローディング用のデスタッカーまたはアンワインド・フィーダー、加工済み部品を移送するための自動フィード・バー、完成品をオフラインで回収するための自動ベルトコンベアが使用される。図3に示すように"

図3 マルチステーション・スタンピング自動化生産ライン

(2)特徴

ボトム材はロール材でもブランク材でもよく、柔軟性があり、材料利用率が向上する。生産ラインは自動ロッドフィードを採用し、順送金型生産ラインよりパンチ率が低いが、従来のタンデム生産ラインよりパンチ率が高く、生産効率が高い。

また、ローディング・アンローディングセンサー、デュアルマテリアル検出、グリップセンサー、インモールドセンサーなどのセンサーを組み込むことで、生産中の材料や製品の位置や状態を監視し、高い安全性を確保することができる。

各ステーションにおける金型の供給高さとスタンピング方向には厳しい要件があり、供給の安定性を維持するためには、各工程の状態が概ね一定でなければならない。

(1)概要

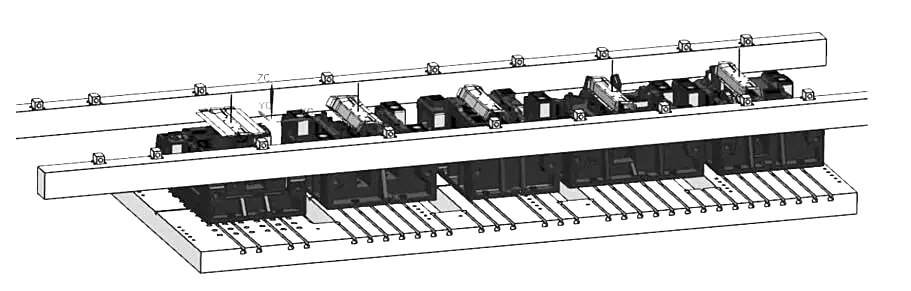

自動化された生産ラインは、複数のプレスを直列に配置することで形成される。各プレステーブルには一対の金型が配置され、これが生産工程の一段階を表している。ローディング、加工部品の移送、アンローディング、梱包作業は、自動機械アームまたはロボットによって行われる。図4に示すように

図4 タンデムスタンピングの自動生産ライン

(2)特徴

用途が広く、さまざまなプレス部品の生産に使用できる。これらの部品のサイズ、形状、厚さには厳格な要件がないため、大規模なカバー部品の生産に大きな柔軟性があります。

しかし、送り出しにロボットアームを使用するため、サイクルタイムが制限され、生産効率は低い。順送り生産ラインやマルチステーション生産ラインと比べると、この方式は効率が悪い。

その一方で、金型のメンテナンスとデバッグが容易になります。各金型は独立したプレス機に属するため、金型のメンテナンスとデバッグが容易になります。 締め付け と作業パラメータを設定することができます。つまり、各金型のメンテナンスとデバッグは、他の工程に影響を与えることなく個別に行うことができる。

欠点は、この方法が広い生産工場面積を必要とすることである。伝統的な直列生産ラインには通常4~5台のプレス機があり、かなりのスペースを占める。

スタンピング自動化生産ラインを選択する際には、最適な性能、効率、製品品質を確保するために、いくつかの重要な要素を慎重に評価する必要があります:

(1) 素材の特性:

成形性、引張強さ、硬さなど、材料の特性を評価する。これらの要素は、特定の金型要件と同様に、コイルとシート供給システムの間の選択に影響を与えます。例えば、高強度鋼の場合、スプリングバックを防ぎ、厳しい公差を達成するために、より堅牢なプレスシステムと特殊な金型設計が必要になる場合があります。

(2) 素材の厚みと寸法範囲:

材料の厚さと製品ラインの寸法範囲の両方を考慮してください。この情報は非常に重要です:

(3) 生産量と需要の変動:

毎月の生産要件と潜在的な需要の変動を分析します。このアセスメントは以下のことに役立ちます:

(4) 製品の複雑さと品質要件:

プレス部品の複雑さと関連する品質基準を調べる:

(5) 将来の生産ニーズ:

製品ミックスや数量の潜在的な変化を予測する:

(6) 総所有コスト:

初期投資の枠を超えて検討すること:

(7) 既存システムとの統合:

新しいスタンピング・ラインが現在のラインとどのように統合されるかを評価する:

順送型プレス自動化生産ライン

ストリップ上に分布する各プロセスの特性と達成可能な最大プロセスパンチにより、車体上の小さな部品の生産に使用でき、高い供給が可能である。

マルチステーションスタンピング自動化生産ライン

変形しにくい中型部品の高速生産に活用できる。左右の形状が複雑なシンメトリー部品や、自動レバーで把持できる製品も自動ラインで生産できます。

タンデムスタンピング自動化生産ライン

各工程を各プレス機に独立配分することにより、この生産ラインは最高レベルの柔軟性を誇ります。大型で複雑な部品の生産に最適で、各工程のデバッグや独立生産が容易なため、製品の高い品質管理が維持しやすい。

3つの生産ラインの特徴を表1に示す。

| メリット | デメリット | アプリケーション | |

|---|---|---|---|

| プログレッシブ | 高衝撃時間、高効率、高出力 フットプリントが小さい | 材料利用率の悪さ 小さな部品にのみ適している 個々の金型が大きく、デバッグが難しい。 | 需要の高い小型構造部品 |

| 譲渡 | 高度な自動化効率 多品種生産が可能 素材の高い利用率 自動安全検知装置を多数装備。 | 製品の設計工程では、金型の継ぎ手取り付けに対する要求が高くなる。 金型の複合設置は、デバッグやメンテナンスの不便さにつながる。 生産ラインは互換性が低く、単一ラインでの生産には特定の金型が必要である。 | 梁部品、補強部品、バッフル部品などは規則的な形をしており、クランプが容易である。 需要の大きい部品 |

| タンデム | 最も適用可能な製品タイプ 柔軟な搬入・搬出方法と部品加工方法 生産ラインの高い互換性 容易なデバッグとメンテナンス 高い材料利用率 | 大きなフットプリント 低い生産効率 | 大型部品とカバー部品 複雑な技術と高い品質が要求される部品 |

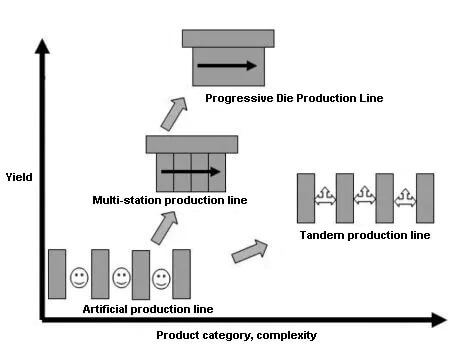

スタンピング自動化生産ラインの選択は、高出力と高フレキシビリティという2つの優先順位に基づいて行うことができる。

大量の部品を生産する場合は、高効率で高出力の自動生産ラインを選択すべきである。

部品が複雑で高度な生産技術が必要な場合は、フレキシブルな生産ラインを検討すべきである。

これは図5の簡単な図に描かれている。

図5 3つの生産ラインの特別な意図

スタンピングオートメーション生産ラインは、そのユニークな特性に基づいて、主要な自動車工場で広く使用されており、自動車産業の成長と自動車生産の急速な増加に強力なサポートを提供しています。

スタンピング自動化生産ラインを理解し分析することは、スタンピング生産方法の選択に役立ち、それぞれの自動化ラインの強みを活かして自動車部門に利益をもたらす。

海外略称:P.R.G/T.R.F/T.D.M

どのスタンピング自動化生産方式を選択すべきかは、一般的に以下の要因から検討される:

プログレッシブ 采の目 オートメーション 方法

プログレッシブ金型は、帯状の原材料を使用し、複数のステーションを使用して1回のスタンピングサイクルで複数のスタンピング工程を同時に行うコールドスタンピング金型の一種です。

パンチのたびに、最終製品が完成するまでストリップは一定の距離を移動する。

マルチステーション自動化方式(転送)

マルチステーションパンチング技術は、パンチプレス上に複数の加工金型を配置し、パンチスライダーの1回往復運動を利用して、工作機械に設置された金型に対して、型抜き、パンチング、曲げ、伸ばし、トリミングなどの様々な作業を同時に行うものである。ロボットは、各サイクルの間に1つのステーションから次のステーションへワークを搬送し、完成部品を生産する。

マニピュレーターは2次元と3次元に分類される。

三次元ハンドリング法

タンデムオートメーション方式 (タンデム)

複数のパンチを直列に配置することで、プレス生産ライン全体を構成し、各パンチのダイが個別の成形工程に対応する。

パンチ間の材料の移動は、ロボットによる自動化で処理される。

この方法は主に、生産量の要求が低く、処理工程が限られている製品ラインや、柔軟性の高い独立した生産ラインに適している。

-終了