愛車の複雑な部品がどのように作られているのか、不思議に思ったことはないだろうか。この記事では、自動車鋳造の魅力的な世界を解き明かし、主要部品を形作る高度な技術と方法について詳しく説明します。これらの技術革新が、環境への影響を最小限に抑えながら、高品質で効率的な生産をどのように実現しているのかをご紹介します。

鋳造は、複雑な部品を製造するための最も柔軟な方法です。

高度な鋳造技術の応用は、製造業に新たな活力をもたらしている。

数多くのソフトウェア・プログラムの出現とコンピュータ技術の急速な発展により、形状、サイズ、サービス性能の面で要件を満たす鋳物を製造するための正確で信頼できる情報を提供することが可能になりました。

約15%~20%の自動車部品がさまざまな鋳造法で製造されており、その中には主に動力システムの主要部品や重要な構造部品が含まれている。

現在、自動車産業の先進国では、自動車用鋳造品に高度な生産技術を採用しており、その結果、製品の品質が高く、生産効率が高く、環境汚染が最小限に抑えられている。

鋳造に使用される原材料や補助材料は標準化され、連続化され、生産工程全体が機械化、自動化、インテリジェント化された。

自動車技術の急速な進歩に伴い、ラピッドモールディング技術、CAE技術、3Dモデリング技術も進歩している、 CNC技術などの技術を採用し、鋳物の生産準備期間の短縮や新製品開発のリスク低減を確実にサポートしている。

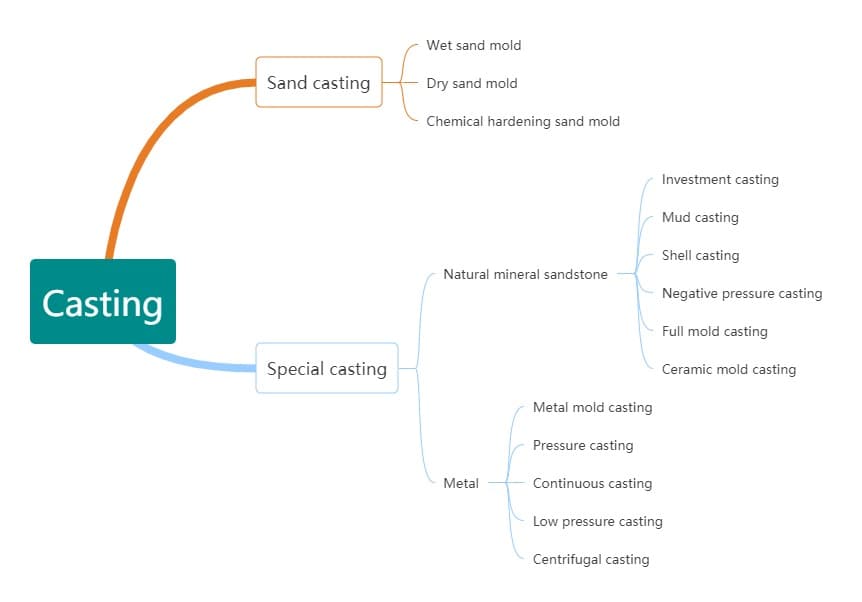

鋳造には主に砂型鋳造と特殊鋳造がある。

通常の砂型鋳造

砂型鋳造は、砂を主な鋳型材料として使用する多用途で広く使用されている金属成形プロセスです。この方法には、湿式砂型、乾式砂型、化学結合砂型の3つの主な型があります。各タイプは、特定の鋳造用途に明確な利点を提供します。鋳物工場では通常、特別に調製された珪砂や、特定の粒度分布と熱特性を持つその他の耐火材料を使用します。

砂型鋳造の第一の利点は費用対効果にあり、鋳型に使用する砂を再生して何度も再利用できるため、材料費を削減できる。しかし、複雑な形状や高い寸法精度が要求される場合は特に、鋳型の準備に時間がかかることがある。永久鋳型とは異なり、砂型は1回限りの使用であり、完成した鋳物を取り出すには破壊しなければならない。"シェイクアウト "と呼ばれるプロセスである。

砂型鋳造では、数オンスの小さな部品から数トンの巨大な鋳物まで、幅広いサイズの部品を製造することができます。この製法は特に低~中程度の生産量に適しており、鉄、鋼、アルミニウム、銅、真鍮など、さまざまな金属や合金に対応できます。砂型鋳造は、他の鋳造法のような精巧な表面仕上げや厳しい公差は得られないかもしれませんが、設計において比類のない柔軟性を提供し、大型部品や複雑な部品には最も経済的な選択肢となることがよくあります。

3Dプリント砂型やコンピューターシミュレーションによる鋳型の充填・凝固など、最近の砂型鋳造技術の進歩は、この伝統的な製造工程の能力と効率をさらに高めている。これらの技術革新により、より迅速なプロトタイピング、鋳造品質の向上、生産リードタイムの短縮が可能になりました。

特殊鋳造

特殊鋳造技術は、使用される成形材料によって大きく2つに分類されます。これらの高度な方法は、精度、表面仕上げ、材料特性の面で独自の利点を提供し、特定の産業要件に対応します。

第一のカテゴリーは、天然鉱物をベースにした素材を金型の構造に利用するものだ:

第二のカテゴリーは、金型構造に金属材料を使用することである:

図1 鋳造工程

自動車業界では、主に以下の2つの鋳造工程が利用されている:

1.1 Gレイヴィティ・キャスティング(GDC)

重力キャスティング重力鋳造とも呼ばれ、溶融金属を鋳型に流し込み、地球の重力の影響を受けて空洞を埋めるプロセスを指す。

最終製品に空洞が必要な場合は、金型キャビティ内に砂中子を入れる。

溶湯の適切な流れを確保するため、注湯装置に角度を付けることがあり、これは「傾斜GDC」と呼ばれる。

重力鋳造には、砂型鋳造、金型鋳造、インベストメント鋳造、ロストフォーム鋳造、泥型鋳造など、さまざまな技法がある。

これらの技術のうち、自動車産業で最も一般的に使用されているのは砂型鋳造である。

1.1.1 Sとキャスティング

現在、最も一般的に使用されている自動車用鋳鉄部品は、湿式砂型成形、特に静圧成形または予備圧縮空気流による空気衝撃成形によって製造されている。この方法には、低エネルギー消費、低騒音、公害の低減、高効率、信頼性の高い操作など、数多くの利点がある。

海外の設備メーカーは、砂型の硬度をより均一にするために、エアインパクト成形、エアフローを増やしたエアインパクト+成形、成形を伴う静圧成形、アクティブマルチコンタクト成形、成形押し出し成形など、さまざまな改良方法を取り入れて、成形機の改良を続けている。

図2 砂型鋳造プロセス

高出力の半導体部品、コンピュータ、マイクロエレクトロニクス技術の進歩により、電動サーボシステムは、その代わりに使用されるようになってきている。 油圧・空圧 これにより、生産ペースを速め、操業の信頼性を大幅に向上させることができる。

同時に、油圧制御システムが大幅に簡素化され、メンテナンスの必要性が軽減された。

二重バレル砂落とし機を使用することにより、鋳物とゲートを同時に予備洗浄することができる。

成形ラインでの注湯工程は、全体の生産速度を制限することが多いので、自動注湯装置の使用を推奨する。

メーカーによっては、溶鉄を節約し、品質を維持し、砂場を保護するために、空気圧取鍋と接触注湯技術を利用している。

注湯工程では、フロー接種が一般的で、型内接種と濾過の組み合わせを採用しているところもある。

鋳造工程では、工場によって砂中子の製造方法が異なる。コールドコアボックス、ホットコアボックス、シェルコアなど、条件によって使い分ける。

クランクケース砂中子、シリンダーバレル、トップ砂中子、前後端面のフロント砂中子などの砂中子は、寸法精度を確保しエネルギーを節約するため、通常コールドコアボックスで作られる。

コールドコアボックスの人気が高まっている。

コールドコアは主にISOキュアトリエチルアミン硬化法で製造されるが、米国ではISOマックスと呼ばれる高度な方法が開発されている。

鋳物の内面品質と内部空洞の清浄度を向上させるため、汚染を防ぐアルコール系コーティングの代わりに水性コーティングが使用される。

コーティング後のマイクロ波乾燥は、非常に効率的で省エネルギーな方法であり、製造される砂中子の品質は、従来のガス乾燥や天然ガス乾燥で得られるものよりも優れている。

KCY-COREプロセスを採用し、砂中子に二次砂充填と凝固のための加工穴を開け、複数の砂中子を一体化して結合砂中子とする。結合された砂中子はコーティングされ乾燥され、鋳物の寸法精度が大幅に向上し、全体の寸法誤差は0.3mm未満となります。

造型砂システムには、古砂磁気分離装置、砂ブロック破砕装置、篩い分け装置、古砂冷却装置が含まれ、再生古砂の品質を保証している。

新砂、微粉炭、ベントナイトなどの添加材料を所定の割合で正確かつ定量的に投入し、制御データに基づいてリアルタイムに加水量を調整し、造型砂の性能を維持する。

また、システム全体の鋳物砂性能のクローズドループリアルタイム制御や、鋳物砂の品質を制御するオンラインエキスパートシステムもある。

鋳物砂システムは回転が大きく、慣性が強いので、鋳物砂の性能の調整は傾向に基づいて行われ、鋳物砂の品質の安定性を確保するために予測可能な措置が取られるべきであることに留意すべきである。

一般的な鋳物は以下の通り: エンジンブロック、シリンダーヘッド、ギアボックスハウジング、インテークマニホールドなど

1.2 Dキャスティング

必要とされる鋳物が複雑な断面を持つか、特定の領域で壁が薄い場合(図3に示すように)、溶融金属が鋳型キャビティを完全に満たすには重力だけでは不十分な場合がある。

このような場合、金型キャビティへの完全な充填を確実にするため、金属液に圧力を加えることができる。

これは高圧力によって達成できる。 ダイカスト (HPDC)または低圧ダイカスト(LPDC)。

HPDCプロセスで製造される鋳物は、寸法安定性が高く、±0.2mm程度の公差があり、重力鋳造(GDC)や低圧ダイカスト(LPDC)では達成できない。

自動車技術の急速な進歩に伴い、高圧ダイカスト技術が自動車鋳造の焦点となっている。

図3 複雑な薄肉部品

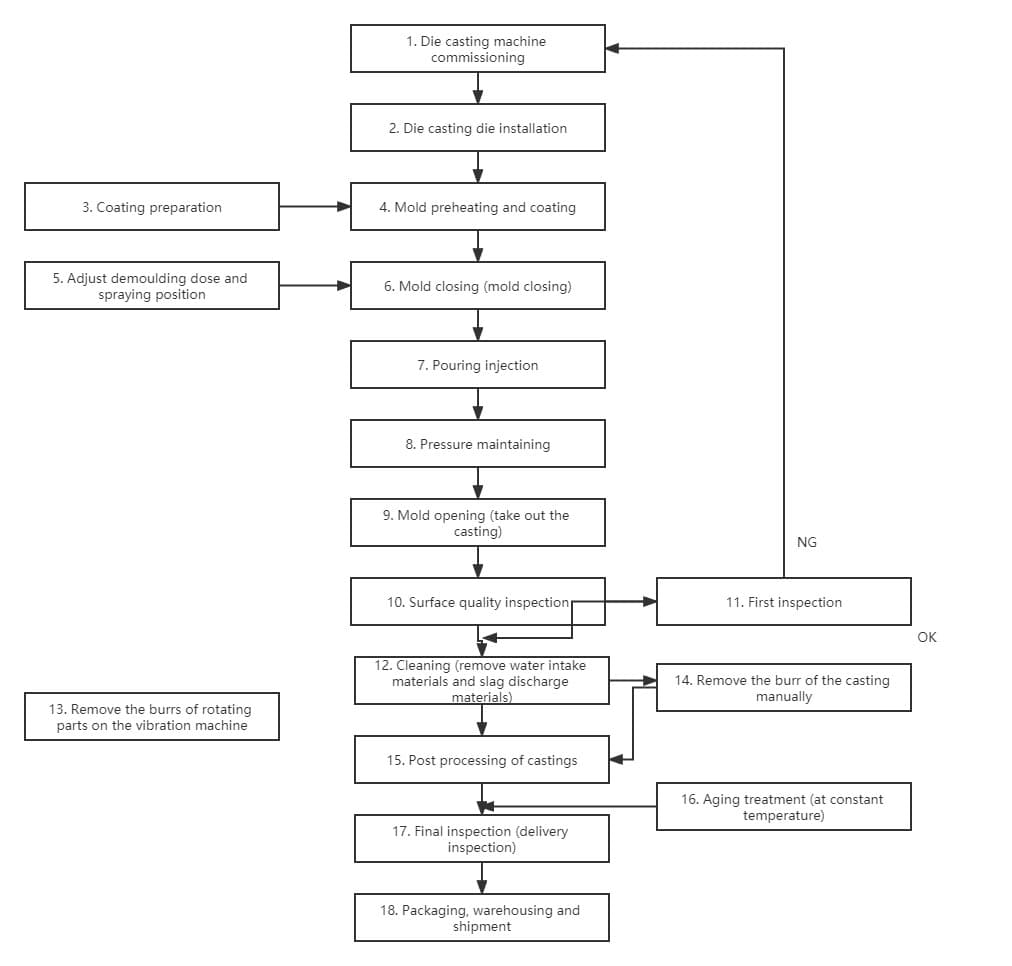

1.2.1 高圧鋳造

高圧鋳造は、液体または半液体の金属を高圧下で鋳型に急速に注入し、圧力下で凝固・結晶化して鋳物を形成するプロセスである。

高圧鋳造の工程は、型締め、射出、押出の3段階に分けられる。

図4 高圧鋳造プロセスフロー

ダイカストプロセスでは、射出パラメータがダイカスト部品の気孔率に大きく影響するため、適切に調整する必要があります。

クローズド射出終了時間制御システムを使用することにより、バリフリーのダイカストを実現することができる。

ダイカストの品質は、X線探傷検査や超音波探傷検査で確認することができる。

真空鋳造と酸素充填ダイカストは、高圧鋳造技術をベースにしており、その狙いは、ダイカストの製造工程をなくすことである。 鋳造欠陥また、ダイカスト鋳造の用途を拡大し、社内品質を向上させる。

スクイズ鋳造では、加圧下で溶湯を充填・凝固させるため、安定性、金属飛散の低減、溶湯の酸化ロスの最小化、省エネルギー、安全操業、鋳巣欠陥の低減を実現する。

このプロセスは、高性能アルミニウムの開発と応用に広く使用されている。 合金鋳物アルミニウム合金のサブフレームなど。

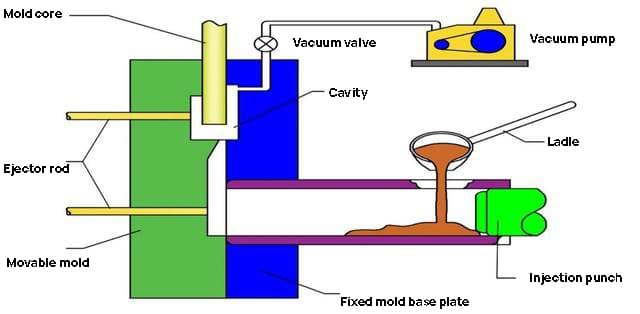

真空ダイカスト

ダイカスト鋳造工程で溶融金属とガスが急速に混合することによって生じる鋳造品の気孔を最小化または除去するために、ダイカスト鋳造の前に金型の真空鋳造を利用するのが一般的である。

真空ダイカストは、圧力室とキャビティ内の真空度に基づいて、通常の真空ダイカストと高真空ダイカストに分けることができます。

図5 真空ダイカストの工程フローチャート

高真空ダイカストで重要なのは、短時間で高真空を達成することである。

図6は吸引式高真空ダイカストマシンの作動原理図である。

真空を利用して金属液を圧力室に引き込み、素早く注入してダイカスト工程で高真空を達成する。

高真空ダイカストの原理は、ダイカスト鋳造の前に、真空管を通して圧力室全体とキャビティから空気を送り出すことである。

真空排気工程をできるだけ早く完了させ、るつぼ内の金属液体と圧力室との間に大きな圧力差を生じさせ、金属液体を液体ライザーを通して圧力室に流入させ、その後、圧力射出パンチが射出のための圧力を加え始める。

図6 吸引式高真空ダイカストマシン

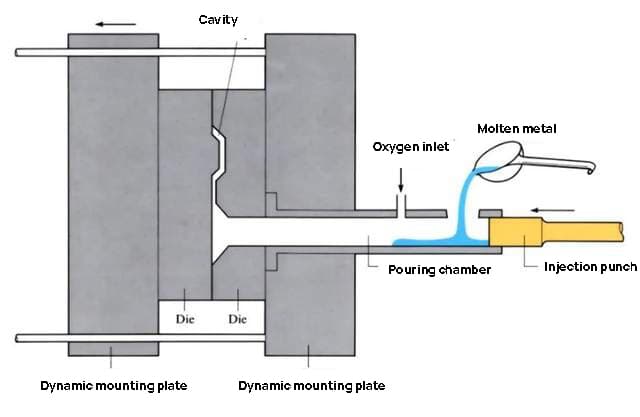

酸素充填ダイカスト

酸素充填ダイカストでは、圧力室とダイカスト金型キャビティに乾燥酸素を充填し、空気やその他のガスを置換します。

酸素充填ダイカストの工程を図7に示す。

このキャスティング方法は、以下の場合にのみ適用される。 アルミニウム合金.

アルミニウム合金液が圧力室とダイカスト金型キャビティに注入されると、酸素と反応してAl2O3その結果、小さく均一に分布したAl2O3粒子(直径1um未満)が得られ、気孔率が減少または除去され、鋳物のコンパクト性が向上する。

これらの小粒子は鋳物全体に分散し、全質量の約0.1%から0.2%を占め、機械加工には影響しない。

図7 酸素充填ダイカストの模式図

自動車鋳造業界で使用される設備は、テンポが速く、効率的で、信頼性が高く、連続運転に対応できるものでなければならない。

自動車鋳造品の厳しい品質基準を考えると、これらの鋳造機には高い精度も求められる。

主な鋳造設備には、造型機、サンドミキサー、中子造型機、造型装置、除塵装置、製錬炉、ダイカストマシン、機械加工ツール、ショットブラストマシン、洗浄機、検査装置などがある。

特に、ダイカストマシンと製錬炉が取り上げられている。

2.1 S溶解炉

製錬炉は、中周波電源を用いて中周波磁場を確立し、強磁性材料内に渦電流を誘導して熱を発生させ、それによって材料を加熱するという目的を達成する。

中周波電気炉は、誘導加熱、溶解、温度維持のために200-2500Hzの中周波電源を利用する。

この製錬炉は主に炭素鋼、合金鋼、特殊鋼の溶解に使用される。 銅とアルミニウム.

関連記事 鉄と非鉄金属

装置は小型、軽量、高効率で、消費電力が少なく、溶解・加熱速度が速く、温度制御が容易で、生産効率が高い。

製錬炉設備一式は、中間周波電源キャビネット、補償コンデンサー、炉体2基、水冷ケーブル、減速機で構成される。

炉体は、炉ケーシング、誘導コイル、炉ライニング、傾斜減速ギヤの4つの部分から構成される。

炉のケーシングは非磁性材料でできている。

誘導コイルは、長方形の中空管で構成された螺旋状の円筒で、製錬中はこの中を冷却水が循環する。コイルから伸びる銅棒は水冷ケーブルに接続されている。

誘導コイルの近くにある炉のライニングは石英砂でできている。

炉体の傾斜は、傾斜用減速ギアからの直接回転によって達成される。

このギアは2段階のタービン変速を特徴とし、優れたセルフロック性能で信頼性の高い安定した回転を提供します。停電時には傾斜機構が自動的に停止し、危険を未然に防ぎます。

両炉の傾斜減速機のモーターは炉選択スイッチで制御でき、スイッチボックスと4芯ゴム線により、オペレーターは炉体の傾斜とリセットを制御しながら都合の良い場所に立つことができます。

現在、多くの鋳造工場はインダストリアル2.0の状態にとどまっており、環境保護、自動化、インテリジェンス、安全性に関してアップグレードが急務となっている。

インダストリー4.0の出現により、すべての製錬パラメーターは、超高温環境で機能するセンサーを通じて記録されるようになる。

加熱炉の充填レベルや溶融池の汚染レベルなどのデータは、ネットワーク化されたインテリジェントな製錬炉を実現するための重要な情報となる。

将来的には、製錬炉の工場で清掃作業にロボットを活用できるようになるだろう。

ロボットは炉の全パラメータにアクセスでき、汚染が臨界レベルに達する前に迅速な措置を取ることができる。

2.2 D鋳造機

ダイカストマシンは圧力鋳造を利用した機械である。熱間圧縮室と冷間圧縮室で構成され、さらに直線型と水平型に分けられる。

ダイカストマシンの圧力で、溶けた金属が油圧で金型に注入され、そこで冷えて固まる。

鋳型を開いた後、ソリッドメタル鋳物を取り出すことができる。

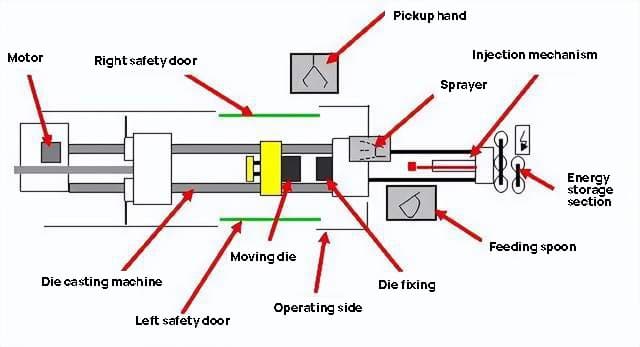

ダイカストマシンは 締め付け 機構、噴射機構、油圧システム、電気制御システム。

さらに、機械にはさまざまな部品や基盤、補助装置、その他の部品も含まれる。

図8 ダイカストマシンの基本構造

過去30年間、ダイカストマシンは、サイズ、自動化、モジュール化、柔軟性の面で大きな進歩を遂げてきた。

近年、自動車ダイカストの高集積化・軽量化は、ダイカストマシンに対する新たな、そしてより高い要求を後押ししている。 成形技術 特にホットな話題である。

これにより、ヘビーデューティーダイカストマシンは技術革新の最前線に位置づけられるようになった。例えば、テスラは最近、イタリアのDRA社から8000トンのダイカストマシンを購入したが、これはモデルYに使用された6000トンのダイカストマシンより30%大きい。

業界の発展とともに、この記録はどんどん更新されていくだろう。

では、なぜ大型ダイカストマシンが業界の未来なのか、そしてどのような利点があるのかを検証してみましょう。

利点1:単一ステーションによる材料成形 コスト面の利点

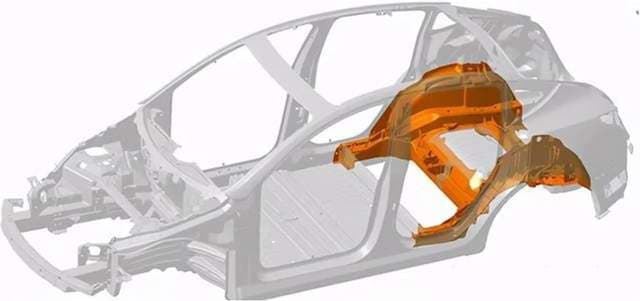

図9は、テスラ・モデルYのフレームの構造を示している。黄色の部品は、リアアクスルタワーの上にあるリアボディとホイールアーチの一体化した大部分を表している。

大型ダイカストマシンを使えば、通常は複数のステーションと工程を必要とするこの複雑な部品を、1回の作業で完成させることができる。

その結果、コスト面で大きなアドバンテージがある。

図9 モデルYフレームの構造図

メリット2:プレスと溶接の統合と全体的な生産リズムの最適化

テスラは新エネルギー産業におけるトヨタやフォルクスワーゲンになることを目指しており、生産リズムを重要な要素にしている。

8000トンダイカストマシンのテンポを向上させるために、鋳造部品の圧密工程で両側の鋳造ハーフフィルムの間に空洞を作り、その空洞に温度保護された溶湯を注入する技術を利用することができる。

キャビティ内が負圧状態になるため、鋳造時の乱流によって発生する気泡を効果的に除去し、ダイカスト鋳造時の材料の安定性と鋳造速度に貢献します。

テスラのデータによると、1回の鋳造作業では、約80kgのアルミニウム合金の液体を毎秒10メートルの速度でコールドチャンバー型に注入する。

生産サイクルタイムは約85秒、生産速度は1時間当たり42個で、現在のサイクルタイムより最適化されている。

しかし、このような利点は、運動力学や金型設計など、業界が大規模なダイカストマシンを開発し続ける際に対処しなければならないいくつかの課題を伴っている。

3.1 Cシリンダーブロック

伝統的に、自動車のエンジンブロックに使用される材料は鋳鉄であり、それは今日でも業界で支配的な地位を占めている。

しかし、エンジン性能の継続的な向上と軽量化の要求により、エンジンブロックの材料は急速に革新が進んでいる。

主な発展分野は3つある:

一般に、アルミニウム合金の使用は、自動車の軽量化とエネルギー消費の削減のために好まれている。

しかし、アルミニウム合金の強度と熱疲労性能の限界は、高出力エンジンブロックへの適用を妨げており、そのコストは比較的高い。

3.2 Cシリンダーヘッド

エンジンのシリンダーヘッドはアルミニウム合金の主要な用途分野であり、特に乗用車のシリンダーヘッド市場ではアルミニウム合金材料が大部分を占めている。

トラック市場では、高出力エンジンのシリンダーヘッドに鋳鉄を使用することはまれであり、バーミキュラー鋳鉄シリンダーヘッドが好まれている。 ねずみ鋳鉄 シリンダーヘッド

3.3 Cランクシャフト

エンジン過給技術の応用は、エネルギー効率と排出ガス削減のために自動車の性能を向上させる重要なプロセスである。

ガソリンエンジン用であれディーゼルエンジン用であれ、特にトラック市場では、過去に広く使用されていたパーライト・ノジュラー鉄クランクシャフトの使用は、エンジンの爆発圧力の増加による要件を満たすことができず、以下のような鍛造鋼材に取って代わられている。 40Cr.

しかし、フィレット圧延や高周波焼入れなどの技術が進歩したことで、ノジュラー鉄クランクシャフトは乗用車と中低馬力エンジンのトラック市場で引き続き大きなシェアを占めている。

さらに、等温焼入れしたダクタイル鋳鉄製のエンジンのクランクシャフトも国内外で研究されている。

3.4 Oしんえん

エンジンやシャーシの支持部品や構造部品、各種ブラケット、ディスク、シェル、ステアリング部品など、その他の自動車用鋳物は、性能要件を満たすために鋳鉄材料で作られている。

自動車の環境保護要件が進化し続ける中、ねずみ鋳鉄や鋳鋼の使用は徐々に減少しており、高性能のダクタイル鋳鉄、マグネシウム合金、アルミニウム合金、特殊鋳鉄材料がますます普及している。

3.5 D開発動向

現在、鋳鉄は自動車鋳造品に使用される主要な材料である。特に、ダクタイル鋳鉄の使用は、多くの鋼鉄やねずみ鋳鉄に取って代わっている。 鋳鉄品を使用するようになり、自動車部品における可鍛鉄の使用は減少した。強度と靭性に優れ、製造が容易であることから、その用途は拡大している。

高強度・高靭性ダクタイル鋳鉄の研究開発は、ダクタイル鋳鉄が産業界で継続的に使用されるために不可欠である。もう一つの有望な材料である等温焼入れダクタイル鋳鉄は、優れた機械的特性を持ち、特にクランクシャフト、歯車、ブラケット、構造部品の生産において、海外で急速な発展と成功を収めている。

バーミキュラー黒鉛鋳鉄は1948年に発明されたが、生産範囲が狭く、性能も限られているため、その使用は限定的であった。しかし、生産管理技術の進歩により、バーミキュラー黒鉛鋳鉄は複雑な鋳物の生産において将来性を持つ可能性がある。バーミキュラー黒鉛鋳鉄は、より高い引張強さ、弾性率、耐摩耗性を持つ。 疲労強度 鋳鉄やアルミニウムよりも優れているため、エンジンのシリンダーブロックやヘッドに理想的な素材である。

自動車の軽量化の傾向から、自動車鋳物にはマグネシウム合金とアルミニウム合金が使用されている。車両重量が10%減少するごとに、燃料消費は5.5%減少し、排出ガスは約10%減少する。アルミニウム合金は密度が軽く(鉄の1/3)、ねずみ鋳鉄と同等の強度を持つため、エンジンのシリンダーブロックやヘッドの製造に最適です。

アルミニウム合金は近年急成長を遂げている。 マグネシウム合金密度が軽く、自動車のステアリング・ホイール、シート・フレーム、インストルメント・パネル、カバーなどに応用され、研究と応用が進んでいる。

自動車鋳物の統合設計

自動車産業におけるエネルギー効率と環境保護の要求の高まり、および生産コストの削減の必要性に伴い、鋳造成形の利点が、最適化された設計と構造による部品の統合を実現するために活用されている。これは、プレス、溶接、鍛造、鋳造によって形成された複数の部品を組み合わせるもので、その結果、部品の重量が減少し、加工工程が少なくなるため、最終的に軽量で高性能な部品につながります。

自動車産業における鋳造の一体化傾向は、特に非鉄合金鋳造において顕著である。

複雑な構造鋳物の生産に鋳造プロセスをフル活用するため、ドアインナーパネル、シートフレーム、インストルメントパネルフレーム、フロントエンドフレーム、ファイヤーウォールなど、一体設計の高圧鋳造品の使用が増加している。

これらの鋳物は、現在生産されているものに比べてサイズが著しく大きく、生産には4000~5000トン、あるいはそれ以上のダイカストマシンが必要となる。

図10 テスラ・モデルY一体鋳造ボディ

自動車鋳物の軽量化

車両の強度と安全性を維持しながら、動力性能を向上させ、燃料消費量を削減し、排気ガス公害を減少させるためには、車両の車体重量をできるだけ小さくすることが重要である。

車両重量を100kg減らすごとに、100kmあたりの燃料消費量を0.3~0.6リットル減らすことができる。

車両重量を10%減らすと、燃費は6%から8%向上する。

環境保護と省エネルギーへの関心の高まりから、軽量化は世界の自動車産業のトレンドとなっており、自動車用軽量鋳物は重要な発展方向となっている。

軽量化の実現は、主に以下の3点によって達成される:

1) 軽量設計

等厚設計の主な欠点のひとつは、構造性能を十分に発揮できず、鋳物重量の増加につながることである。

部品やコンポーネントの設計を最適化するために、CAE解析やトポロジー最適化などの手法が採用され、各部品の応力値が均等化される結果、肉厚が一定にならない。また、応力の小さい部品の肉厚を薄くすることで、部品の軽量化を図っている。

鋳造成形には、複雑な構造鋳物や様々な異形断面を製造できるという利点があります。設計プロセスでは、部品の応力を解析するためにCAEまたはトポロジー最適化が使用されます。

力の分布に基づいて、部品の形状と特定の局所的な材料の厚さが決定される。部品の重量は、補強、穴掘り、断面の変更によって大幅に減らすことができる。

2) 軽合金材料の応用

アルミニウムやマグネシウムなどの軽合金材料の使用は、世界中の自動車メーカーが採用している主な軽量化手段である。

アルミニウムは密度が鋼の3分の1しかなく、優れた耐食性と延性を誇る。マグネシウムは密度がアルミニウムの3分の2とさらに低く、高圧鋳造条件下で優れた流動性を発揮する。

アルミニウムとマグネシウムはともに比強度(質量に対する強度の割合)が高く、車両の軽量化と燃費向上に欠かせない。

しかし、アルミニウムやマグネシウムのような軽合金の原材料コストは、鉄鋼材料よりもかなり高いため、自動車産業での幅広い応用が制限されていることは注目に値する。

原材料費が高いにもかかわらず、各自動車におけるマグネシウム鋳造品とアルミニウム鋳造品の使用量は年々増加し続けている。一方では、このコスト上昇は技術の進歩によって相殺され、他方では、市場競争によって自動車メーカーは利幅を縮小し、より軽い合金を採用せざるを得なくなっている。

しかし、高度な成形技術の開発は、軽合金の使用を大幅に増やし、マグネシウム・アルミニウム地金のコストを削減する鍵である。

3) 鋳造材料の高性能

材料の性能を向上させ、部品が単位重量当たりにより高い荷重に耐えられるようにすることは、鋳物の重量を減らすための効果的な方法の一つである。

ブラケット構造鋳物は自動車鋳物のかなりの部分を占めており、その鋳物の開発は重要な焦点となっている。

熱処理やその他の技術により、材料の微細構造を変化させ、部品の強度、剛性、靭性を向上させ、効果的に軽量化することができる。

等温焼入れされたダクタイル鋳鉄は、通常の鋳鋼よりも強度が高く、密度が低い。密度は7.1g/cm3一方、鋳鋼のそれは7.8 g/cmである。3.この素材は近年広く推奨されている。

等温焼入れしたダクタイル鋳鉄を採用することで、同サイズの鋼鋳物よりも10%軽量化できる。

表1 等温焼入れされたダクタイル鋳鉄材料の置換による軽量化効果

| 予備部品 | 等温焼入れしたダクタイル鋳鉄の重量(kg) | キャスト スチールウェイト / kg | 軽量化率/% |

| フロントサスペンションアッパークロス | 10.25 | 25 | 59.00 |

| フロントサスペンションのロアクロスアーム | 32.46 | 64 | 49.28 |

| フロントサスペンションアッパースプリングブラケット | 21.28 | 34.6 | 38.50 |

| リヤサスペンションロアスプリングブラケット | 20.74 | 33.16 | 37.45 |

| リアサスペンション・ロアクロスメンバー | 9.32 | 50.16 | 84.58 |

アルミニウムやマグネシウム合金の鋳物に関しては、高強度・高靭性の材料も代替品として使用されている。

オリジナルの軽合金で達成された軽量化をベースに、高性能素材を使用することでさらなる軽量化を実現。

例えば、米国のゼネラル・モーターズは、オリジナルのアルミニウム合金に代わって高性能のAE44合金を使用し、フレームの製造に高圧鋳造を採用している。その結果、アルミ合金で達成された軽量化に加えて、さらに6kgの軽量化が実現した。

自動車鋳物のデジタル開発

自動車鋳造開発とデジタル技術の統合は、鋳造技術のレベルを大幅に向上させ、製品設計と試作品の生産サイクルを短縮する。

現在、デジタル製造技術は自動車鋳物の開発に広く使われている。

鋳造構造や鋳造プロセスの設計段階では、Pro/E、CATIA、UGなどの3D設計ソフトウェアが一般的に使用され、先進的な鋳造企業ではペーパーレス設計を導入しているところもある。

Magma、ProCAST、Huazhu CAEなどのソフトウェアを使用して、凝固プロセス、微細構造、部品偏析、凝固のシミュレーションを行います。 材料特性 自動車鋳造品のシミュレーションこれらのシミュレーションには、鋳造プロセスにおける速度場、濃度場、温度場、位相場、応力場も含まれるため、量産前に最適化されたプロセススキームが可能になる。

自動車鋳物開発の速いペースに対応するため、ラピッドプロトタイピング技術(RP)は、CAD/CAEの設計および開発に基づく自動車鋳物のラピッドプロトタイピングに広く使用されています。

元となるCAD/CAEデータをもとに、接着、融着、焼結などの方法で層ごとに積層し、鋳物原型や金型原型を作成する。前者はインベストメント鋳造や石膏鋳造による鋳物試作サンプルに、後者は中子造型による砂中子製造や注湯用鋳型として利用できる。

さらに、粉末レーザー焼結法(SLS)を利用して、鋳物の試作用の砂中子や鋳型を直接製造することもできる。

比較的単純な構造の外側の金型には CNCマシン また、機械加工可能なプラスチックでカム加工を行い、鋳物の試作に必要な中子やパターンを得たり、砂塊を直接加工して外型用の砂型を作ったりすることもできる。

一般的に、デジタル技術は鋳物の設計、開発、試作に浸透しており、鋳物開発のスピードと効率を大幅に向上させている。

現在の主な課題は、設計、分析、迅速な製造のためのデジタル技術が別々であることだ。ある段階から別の段階へのデータ変換には、いまだに多くの面倒な作業が必要だ。

将来的には、鋳物開発の各段階で適用されるデジタル技術の統一的なデータインタフェースプラットフォームを開発し、標準化されたデータ変換標準を確立し、異なるソフトウェア間のシームレスなデータ変換を実現し、鋳物開発の速度をさらに向上させることが期待される。

薄肉複雑構造鋳物の製造技術

自動車産業が進化し、エネルギー効率と排出ガス削減の必要性が高まるにつれ、自動車の部品はますます軽量化されている。

薄肉設計による軽量化は、エンジンブロックの重要な開発方向である。

シリンダーブロックの3mm薄肉設計は、中子組立と垂直鋳造工程における中子製作と中子組立に厳しい要求を課している。

コア製造センターは、コア製造において高度なインテリジェンスと自動化を達成することができる。

生砂と樹脂の添加から混練、中子造型、中子補修、組立、塗型、乾燥、造型、中子組立、下降までの全工程を高度に自動化し、安定した中子造型品質、組立品質、寸法精度、塗型乾燥品質を確保することで、人為的要因による品質・寸法リスクを回避し、大規模シリンダー中子生産のニーズに応える。

これにより、大量生産時の不安定で廃棄率の高い問題を効果的に解決することができる。

さらに、砂中子の寸法精度が向上することで、洗浄作業量とコストが大幅に削減され、3mmの肉厚要件が効果的に確保される。

大型アルミマグネシウム合金構造部品の製造技術

アルミニウムマグネシウム合金の大規模な構造鋳造は、部品のエネルギー効率、環境保護、コスト削減の需要の高まりに応える重要な傾向となっている。その製造技術もまた、現在の開発の焦点となっている。

現在、アルミニウム・マグネシウム合金の大型構造部品の主な製造方法には、高圧鋳造、スクイズ鋳造、低圧鋳造がある。

高圧鋳造は、その高い効率と優れた製品品質により、支配的な生産工程となっている。

アルミニウム・マグネシウム合金の大型構造部品の製造技術を改善するための努力は、主に高圧鋳造時の空気の巻き込みの低減、エアポケットの形成の最小化、熱処理問題への対処に焦点を当てている。

エアポケットの発生を効果的に防ぐことができる。

この真空ダイカスト技術は、自動車構造用鋳物の大量生産に成功し、高品質の軽合金鋳物を生産するための高度な成形技術とプロセスを提供している。

鋳物の精密鋳造技術

自動車鋳造技術の進歩に伴い、鋳造精密成形は一般的な鋳造方法となった。この方法で製造された鋳物は、あまり切削せずに、あるいはまったく切削せずに使用することができる。

近年、鋳物の寸法精度の向上により、鋳物の精密成形技術の開発が急速に進んでいる。精密砂型鋳造、ロストフォーム鋳造、制御可能な圧力鋳造、圧力鋳造など、いくつかの鋳造成形法が登場している。

鋳造欠陥をなくし、内部品質を向上させ、ダイカストの用途を拡大するために、真空鋳造、酸素充填ダイカスト、半凝固金属レオロジーまたはチキソトロピックダイカストなど、高圧鋳造技術に基づくさまざまなプロセス方法が開発されてきた。

スクイズ鋳造は、加圧下で溶湯を充填・凝固させる鋳造法で、アルミニウム合金サブフレームなどの高性能アルミニウム合金鋳物の製造に広く使用されています。スクイズ鋳造は、安定性、金属飛散のなさ、溶湯の酸化ロスの低減、エネルギー効率、安全操業、鋳巣欠陥の低減などの利点があります。

自動車生産に対する需要の増加により、鋳物には高品質、優れた性能、ネットシェイプに近い形状、多品種、低消費、低コストが求められています。鋳物は完成車の約15%から20%を占めており、鋳造業界は鋳物の全体的なレベルを向上させるために新しい技術と材料を継続的に採用しなければならないことを意味します。

鋳造精密鋳造技術は自動車鋳造品の要件を満たし、その応用は様々なものをカバーする。 キャスティング・プロダクション 自動車鋳造品のプロセス。