パイプの曲げ加工は多くの産業で不可欠ですが、欠陥があると安全性と品質の両方が損なわれます。このような問題を未然に防ぐ方法を想像してみてください。このガイドでは、平坦化、薄肉化、ひび割れ、しわなどの一般的なパイプ曲げ加工不良を取り上げ、その原因と回避方法を説明します。最後には、パイプが最高基準を満たすための実践的なステップを知ることができます。あなたのパイプ曲げ技術を高め、完璧な曲げ加工をする準備はできていますか?その方法をご覧ください。

曲げパイプ継手は、化学容器の製造、給水パイプラインの設置、ボイラー圧力容器の製造など、機械産業や油田容量建設の様々な製品に広く使用されています。

しかし、冷間曲げ加工も熱間曲げ加工も、不適切な加工条件や作業によって、程度の差はあれ、さまざまな欠陥が生じる可能性がある。これらの欠陥は、最終製品の安全性や外観品質に直接影響する。

例えば、ボイラーの水冷壁管や対流管は、一方では水と蒸気に浸食され、他方では排ガスに洗い流されて腐食する。また、圧力と温度の変化の幅もかなり大きい。

配管継手に欠陥があれば、ユニット全体の安全運転に影響する。圧力容器は、加圧された状態で運転されるため、配管継手に欠陥があれば耐圧性が低下し、安全性に影響を及ぼす。

したがって、さまざまな種類の欠陥の原因を特定し、それに対応する予防措置を講じることが特に重要である。

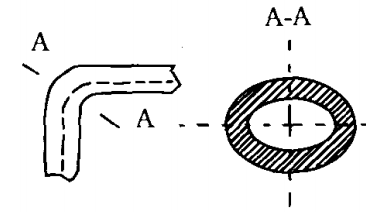

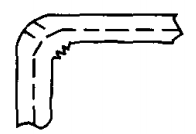

曲げパイプの一般的な欠陥には、図1に示すように、主に円弧部での激しい扁平(楕円)、円弧外壁の激しい薄肉化、円弧外周側での破断、円弧内周側でのしわの発生などがある。

これらの欠陥は必ずしも同時に発生するわけではなく、その発生方法や位置は曲げパイプの半径によって異なる。

しかし、曲げる前にそれを防ぐための対策を講じる必要がある。

図1:チューブ曲げ加工における一般的な欠陥の種類

プロセスの観点からは、外径D、肉厚Sの管に外部トルクMが作用して曲がると、管壁の中立層の外側は引張応力により薄くなり、内側は圧縮応力により厚くなることが知られている(図2a参照)。

同時に、複合的な力が曲げ部の断面をほぼ楕円形に変形させます(図2b参照)。圧縮応力の影響を受けると、チューブの内壁が不安定になり、しわが寄ることがあります(図2c参照)。

一般に、曲げ半径≧3Dでは、満足のいく曲げ管が得られる。しかし 曲げ半径 <2D、特にR/DまたはS/Dが小さくなる(すなわち、曲げ半径Rが小さく、管径が大きく、肉厚が薄くなる)と、前述の欠陥が発生しやすくなる。

さらに、操業の過程で、金型の不適切な設置やその他の要因も、さまざまな問題を引き起こす可能性がある。 欠陥の種類 曲がったチューブの中。

図2:チューブの純粋曲げにおける応力と変形

以下では、小半径管の曲げ加工で発生する欠陥の原因を詳細に分析する:

チューブの曲げ加工では、F1とF2の合力により、円弧部の断面積が楕円形状に傾く。

同じ仕様のチューブの場合、曲げ半径が小さければ小さいほど、これらの力は大きくなり、平坦化はより顕著になる。マンドレルなしで管を曲げると、扁平はより深刻になる。

マンドレルを使用しても、その直径が小さすぎたり、摩耗が激しかったりして、マンドレルとチューブ内壁との間に大きな隙間が生じると、円弧の外側も容易に平らになってしまう。

マンドレルと管壁との間の隙間が適切であっても、マンドレルの取り付けが早すぎると、管壁が十分に支持されず、円弧の外側も平らになってしまう。

さらに、金型設置時に注意を払わず、曲げ金型と圧縮金型(ホイール)の面がずれてしまうと、円弧の部分の管も平らになってしまう。

曲げ半径が小さい場合、チューブベンダーに外周側ブースター装置とテールエンド押え装置がないと、圧縮金型の抵抗によって円弧の外周側の引張応力が増加し、中立層が内側にずれる。

その結果、曲げ加工されたパイプの外側が薄くなり、圧縮力が大きくなるほど抵抗が大きくなり、薄くなる。特に、相対曲げ半径R/Dと相対肉厚S/Dが小さいほど、薄肉化が顕著になる。

チューブの材質や曲げ半径などの要因のほかに、マンドレルの取り付けのオーバーサイズや潤滑不良などの要因も、チューブ外壁の薄肉化を進行させる。

管の曲げ加工中にアークの外側に生じる亀裂や破損は、さまざまな要因によって引き起こされる可能性がある。

これには、チューブ材料の不適切な熱処理、過大な結晶粒径、圧縮金型(ホイール)からの過大な圧力による高い曲げ抵抗、マンドレルとチューブ内壁の間の小さすぎる隙間による高い摩擦、潤滑不良、過大な曲げ抵抗などが含まれる。 曲げ力 機械の振動を引き起こすなど。

円弧の内側にしわが発生する一般的な状況には、前側の接線にしわが発生する場合、後側の接線にしわが発生する場合、円弧の内側全体にしわが発生する場合の3つがある。

前面接線部のしわは、一般に、マンドレルのサイズ不足によるもので、前面接線部の管壁が曲げ加工中に十分に支持されない。

背面当接部にしわが発生するのは、しわ防止金型が設置されていないか、しわ防止金型と曲げ金型が当接部で適切に位置合わせされていないことが一般的です。

マンドレル径が小さすぎると、マンドレルと管壁との間に大きな隙間が生じ、しわが発生しやすくなる。

また、コンプレッションホイールからの圧力が不十分で、曲げ加工時にチューブが曲げ金型としわ防止金型に適切にアライメントできず、圧縮応力下で不安定になり、しわが発生することもある。

管の曲げ加工不良を防止または軽減し、要件を満たす管を製造するには、曲げ加工工程で適切な対策を採用する必要がある。

製品設計構造の許容範囲内で、できるだけ大きな曲げ半径を使用すべきである。上記のような一般的な欠陥については、的を絞った対策を講じるべきである。

3.1 円弧外側の扁平が激しい管については、マンドレルレス曲げを行う際、圧縮金型(ホイール)を変形防止溝構造に設計することで、曲げ加工時の扁平の程度を軽減することができる。

マンドレル曲げ加工では、マンドレルの摩耗を定期的にチェックし、マンドレルとチューブ内壁の間の片側隙間が0.5mm以下になるようにする。また、マンドレルの取り付け前サイズも適切でなければならない。

3.2 小半径チューブの曲げ加工における円弧外周側での減肉は、曲げ加工に特有である。 曲げ加工 それは避けられない。

しかし、過度の薄化を克服するための対策を講じる必要がある。一般的に有効な方法は、サイドブースターとバックエンドプッシャーを備えたベンダーを使用することである。

運転中、ブースターまたはプッシャーはチューブを前方に推進し、曲げ時の抵抗をいくらか相殺し、チューブ断面の応力分布を改善し、中立層を外側に変位させ、アーク外周側の減肉を抑える。

ブースターとプッシャーの速度は、実際の曲げ条件に応じて、曲げ速度に合うように決定される。

3.3 円弧の外側の湾曲部で管に亀裂が入るような状況では、まず管の材 料が良好な熱処理状態にあることを確認することが不可欠である。

チューブの材質に関連する要因を除外した後、以下のチェックを行ってください。 締め付け モールドの圧力が高すぎるので、ちょうどよくなるように調整する。

芯棒の直径が大きすぎないかチェックし、もし大きければ、芯棒とチューブの内壁に良好な潤滑性を確保し、曲げ抵抗と摩擦を減らすように研磨する。同時に、工作機械の振動などを避けるために適切な措置を講じる。

3.4 円弧内側のシワについては、シワの位置に応じた対策を講じること。

前方の切断箇所にシワができる場合は、芯棒の位置を前方に調整し、芯棒のリードを適切なものにして、曲げ加工中にチューブを適度に支えるようにする。

バックカットポイントにシワができる場合は、シワ防止ブロックを取り付け、正しい取り付け位置を確認し、クランプ金型(ホイール)の圧力を適切に調整してください。

円弧の内側全体にしわがある場合は、クランプ金型(ホイール)を調整して適切な圧力にするだけでなく、芯棒の直径もチェックします。小さすぎたり摩耗がひどい場合は、芯棒を交換してください。

チューブ曲げ加工では、不適切な技術や操作により、さまざまな種類や程度の欠陥が発生する可能性がある。

したがって、さまざまなタイプの欠陥の原因を具体的に分析し、状況に応じて対応策を講じる必要がある。

これにより、欠陥の発生を低減、あるいはなくすことができ、より優れた曲げ管を製造することができる。