板金プロジェクトになぜ厄介な傷がつくのか、不思議に思ったことはありませんか?この記事では、曲げ加工やブランキング加工で板金に傷がつく一般的な原因を明らかにし、それを防ぐための効果的な解決策をご紹介します。最後には、金属パーツを滑らかで傷のない状態に保ち、時間を節約して作業品質を向上させるための実践的なヒントが得られます。あなたの板金加工プロジェクトで、きれいな表面を維持する方法を学びましょう。

CNCパンチプレスとCNCベンディングマシンは、現代のシートメタルファブリケーションの要となる装置です。その多用途性、精度、適応性により、様々な産業における幅広い金属部品の生産に欠かせないものとなっています。

NCパンチプレス

CNCパンチプレスは、複雑な穴あけ加工や浅い成形加工に優れています。小型のパンチ金型によるステップ&リピート方式を採用し、大きな円形や長方形の開口部、輪郭のある開口部、複雑なプロファイルカットを作成することができます。高度なCNCパンチは、ルーバー成形、エンボス加工、小絞り加工、押し出し加工、ランスアンドフォーム技術などの特殊加工が可能です。

CNC打ち抜き加工の真の威力は、戦略的な金型の組み合わせと多軸制御により、複雑な部品形状を加工する能力にあります。この柔軟性は、金型コストの削減、加工能力の拡大、多様な市場の要求に応える機敏性の向上など、従来のスタンピング法に比べて大きな利点をもたらします。CNC打ち抜き加工は、特に小~中ロット生産に適しており、短納期でコスト効率の高いソリューションを提供します。

CNCプレスブレーキ

CNC プレスブレーキ は、精密板金曲げ加工に不可欠です。ほとんどの曲げ加工要件は、汎用性の高い上部パンチと下部Vダイの組み合わせで対応できます。最新のCNCプレスブレーキは、通常2メートルを超える長いベッド長を特徴とすることが多く、幅広い部品サイズと複雑な曲げシーケンスに対応する柔軟性を提供します。

これらの機械は、プログラム可能なバックゲージ、クラウニングシステム、および角度測定機能を備えており、さまざまな材料の厚さや強度にわたって一貫した曲げ角度と高い精度を保証します。高度なCNC制御は、オフラインでのプログラミングとシミュレーションを可能にし、セットアップ時間を大幅に短縮し、エラーを最小限に抑えます。

表面品質の課題

その利点にもかかわらず、CNCパンチプレスもプレスブレーキも、特にアルミニウムや高度に研磨されたステンレス鋼のような柔らかい材料を加工する場合、加工中に表面の欠陥が生じることがあります。このような欠陥には、最終製品の美観を損なう傷、へこみ、擦り傷が含まれることがあり、特にコーティングされていないコンポーネントの場合はその可能性があります。

従来、このような問題を軽減するために、研削や研磨などの後処理工程が採用されてきました。しかし、これらの追加工程は多くの場合、時間と労力がかかり、精密部品の寸法精度に影響を与える可能性があります。

以下では、このような表面品質の問題の根本原因を包括的に分析し、ハンドリング、パンチング、曲げの各工程で発生する問題を未然に防ぐための高度な戦略を紹介する。生産性を犠牲にすることなく、またコストを増加させることなく、優れた表面仕上げを維持するための事前対策と最先端技術の活用に焦点を当てます。

原因がある:

原材料の在庫、物流、部品加工の過程で、部品は必然的に周囲の物と衝突し、傷がつく。

解決策

ハンドリング中の傷にはいくつかの解決策がある:

原因がある:

摩擦傷

a) 銅、アルミニウム、ステンレスを加工する際、材料が工具に付着し、金型に付着したエッジのような微小で硬い粒子が発生することがある。プレートが下型の上で前後に引きずられると、プレートが損傷し、深くて除去しにくい傷ができることがある。

b) 機械加工中、特にシャッターやプランジングダイのような特殊な金型を使用する場合、プレートと下型との摩擦によって傷がつくことがある。下型が高ければ高いほど 下型傷がひどいほど、である。

c) 加工中、プレートと作業台表面の摩擦により、プレートの底面に傷がつくことがある。

インデンテーション

a) 原料、ブレード、ブレードディスクタレットの表面に不純物がある。不純物はそれほど多くないが、加工中に原料の表面に飛散しやすい。不純物が飛散した部分を放電板が押すと、放電板の表面に明らかな凹みができる。

b) 金型材料は磁性体である。

c) スタンピングの際、アンローディング・プレートがプレートより硬いと、特に純アルミニウムや銅板を製造する場合、プレートにプレスする際に圧痕ができることがある。

解決策

ブランキング工程での傷を避けるには、いくつかの解決策を検討する必要がある:

加工前に、材料の表面にゴミが付着していないか点検し、必要に応じてジェットガンとウエスで清掃してください。

金型を取り付ける前に、上下金型とタレットに鉄粉が付着していないか確認し、付着している場合は清掃してください。

研削金型や長期間使用した金型は、再使用する前に必ず脱磁してください。

⑷ 銅、アルミ、ステンレスのような粘性のある金属を加工す る場合は、打ち抜き速度を下げて、エッジの蓄積を最 小限に抑える。十分な予算がある加工所では、粘性のある金属を加工する際 に、コーティングされた金型を使用することで、エッジの蓄積を 避けることができる。

⑸ 機器を定期的に点検し、清掃する。

⑹ エアブローインジェクション金型を使用することで、異物の侵入を防ぎ、廃棄物や 材料の持ち運びを減らすことができる。

⑺ エアブローインジェクション装置が装備されていない機械は、定期的に金型にオイルを塗ることで潤滑できます。

⑻ ボールテーブルをブラシテーブルに交換し、下金型にキズ付 け防止ブラシを取り付け、プレートと作業面、プレートと金型の間の 摩擦を、硬い摩擦から柔らかい摩擦に変える。異なる素材や厚みを加工する場合は、異なるブラシを選択する。ブラシの交換を容易にするため、交換は主に下型の取り付けブラケットで行う。重い板には硬いブラシを、薄くて軽い板には柔らかいブラシを使用する。シャッター曲げ型のような特殊な成形型を使用する場合は、下型の位置が高いため、ブラシを高くする。図にブラシ付きキズ防止金型を示す。

⑼ 荷降ろし装置としてポリウレタンを使用する場合、硬い加圧部材を弾力性のある加圧部 材または特殊なプラスチック製排出プレートに変更してください。

ブランキング製造工程における傷の原因は複雑である。これはあくまで予備的な分析であり、最も効果的な解決策はさらなる調査と分析によってのみ決定される。

原因がある:

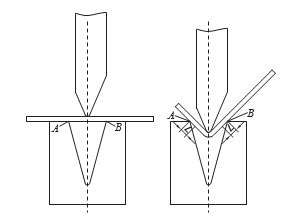

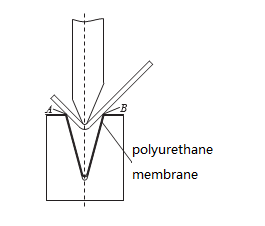

ほとんどの曲げ加工では、V字型の金型曲げが採用されている。下図参照:

曲げ加工では、A点とB点が板材に応力がかかる部分となり、くぼみが生じる。加工中、パンチは下方に移動し、板はA点とB点に沿って摺動します。摺動範囲Lでは、板の表面は目に見える摩耗の兆候を示します。

この問題を防ぐために、プレート表面に保護フィルムを使用する工場もあり、ある程度は効果がある。しかし 曲げ力 が強いと、凹みが深くなり、保護フィルムでは効果的に凹みを消すことができない。

解決策

耐圧性、耐摩耗性、再使用可能なフィルムを通常の金型で使用する。

V字型の金型の上にポリウレタン膜マットを置き、工程中はシートと金型の間にポリウレタン膜クッションを使用することで、板金と金型が直接接触するのを避け、くぼみや傷を防ぐ。

クッション膜の保護プロセスを図に示す。

へこみ防止金型を設計する。一般的に使用される傷防止金型には3つの形式があります:

a) 硬質ゴムのV字型モールド。

この素材は硬度が低いため、加工中にプレートにくぼみや傷がつくことはない。硬度が低いため、金型は一般的に単一のV字型に作られる。

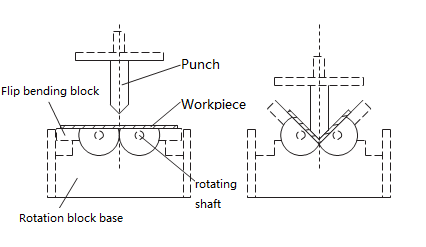

b) 折り曲げVダイスを反転させる。

この種の金型は、回転成形と旋削を主動作としており、その中核部品は旋削曲げブロックと旋削ピボットである。加工中、プレスブレーキが下方にパンチしてワークピースに接触し、下方に移動し続けると、ベンディングブロックの右端が回転軸に沿って回転し、ワークピースの曲げを駆動する。

この回転により、ワークピース表面の相対的な滑りがほとんどなくなり、くぼみや磨耗が回避される。また 金型構造 は板厚t≧1mmの曲げ加工に適しているが、板厚が1mmを超えるとルートセグメントを完全に曲げることができない。従って、スクラッチには最初の方法を使うことをお勧めする。フリー・シートメタル 捏造だ。

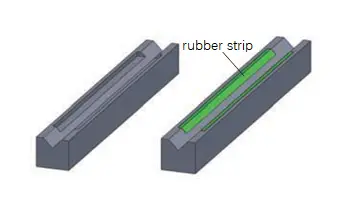

c)交換可能なゴムストリップVダイ

金型の原理は、従来のV字型の金型に隙間を開け、その隙間にゴム片を取り付ける。曲げ工程では、ワークの力を受ける部分が柔軟なゴム片に接触する。ゴムの硬度はワークの硬度より低いため、くぼみや傷は生じない。このタイプの耐傷性金型は普及しておらず、主に古い金型の復元に使用される。

で 板金加工傷の原因は多種多様である。上記の分析と解決策は、長年の技術研究の成果であり、工場での実践で大きな成果を上げています。板金職人は実際の状況に応じて適切な解決策を採用することができます。