あの巨大な鉄骨構造物がどうやって完璧な曲線に成形されるのか、不思議に思ったことはないだろうか。その秘密はロール曲げにあります。この記事では、ロール曲げの魅力的な世界に飛び込み、その特徴、プロセス、そしてすべてを可能にする機械について探ります。エンジニアリングの愛好家も、単なる好奇心旺盛な方も、鋼鉄成形の芸術と科学を解き明かす旅にご参加ください。

ボイラーや圧力容器の製造では、ロール曲げ技術が広く使われている。円筒形、円錐形のロール曲げのほか、さまざまな断面鋼のロール曲げがあり、円筒管断面のロール曲げが最も一般的です。

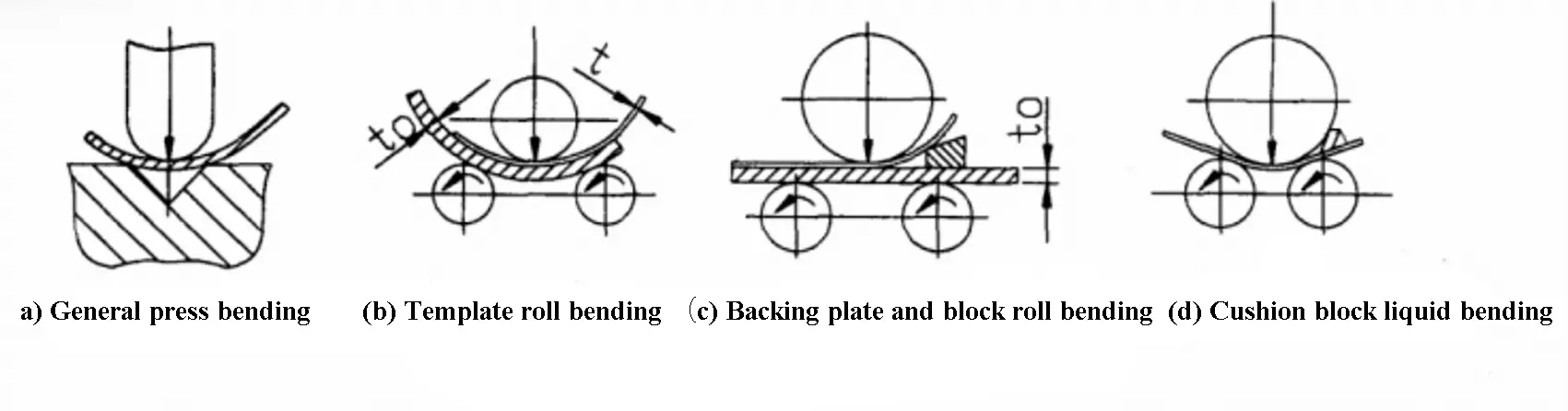

このような部品の成形には板金が使われ、プレス加工やロール曲げ加工が行われる。プレス法では通常、万能金型を使用し、ロール曲げ機では板を連続的に3点曲げし、塑性変形させて必要な形状を得る。 曲げ半径.

ロール曲げ加工は、ロール曲げ機を使用して、曲げ成形を行う方法である。 板金 またはプロファイルブランク。ロール曲げによって得られる形状には、円筒形、円錐形、可変曲率などがある。

厚みが等しく、厚み方向の厚みが変化する部品には、通常、3ロール式板曲げ機が使用される。ロール 曲げ部品 アングル型やT字型などの形材は、等しい曲率を持つこともあれば、曲率が変化することもある。ロール曲げに使用されるブランクは、押し出し曲げと板曲げがある。曲率が変化する部品の曲げ加工には、一般的に4ロール板曲げ機が使用されます。

圧延の際、板材はローラーベッドの上下のローラー軸の間に位置する。その後、上側のローラーシャフトが下降し、曲げモーメントによって板材が曲がって変形します。上下のローラーシャフトの回転により、ローラーシャフトと板材の間に摩擦が生じます。 鋼板これにより、プレートが移動し、シートメタルの圧力位置が連続的に変化し、滑らかな曲げ面が形成され、ロール成形工程が完了する。

ロール曲げの間、シートメタルは自由曲げと同等の変形を受けます。ロール曲げされた部品の曲率は、ローラーの位置、シートメタルの厚さ、機械的特性によって決まります。ローラー間の相対位置を調整することで、ブランクを上部ローラーの曲率より小さい任意の曲率に曲げることができる。しかし、曲げ弾性回復のため、ロール曲げされた部分の曲率は、上部ローラーの曲率と同じにはなりません。

ロール成形法の主な利点のひとつは、その汎用性にある。一般に、板材に追加の加工装置を加える必要はない。 圧延機.プロファイルロール曲げに必要なのは、さまざまな断面形状やサイズに適したローラーだけである。しかし、この方法には生産性が低い、精度が低いなどの欠点もある。

ロールベンディングマシンには、プレートローラーとセクションスチールロールベンディングマシンの2つの形式があります。ロールベンディングで加工される材料の大半は板材ブランクであるため、主に板材ローラーが使用されます。主に次の3つのタイプがあります。 板圧延機対称型3本ローラー、非対称型3本ローラー、4本ローラー。

プレートローラーでの圧延および曲げ加工の主な方法は、プレートブランクを使用して円筒面を圧延することです。適切な技術的措置と必要な設備を採用すれば、円錐面を圧延したり、鋼材をロール曲げすることも可能です。

鋼板圧延は、3つの工程から構成されます:予備曲げ(プレスヘッド)、センタリング、ロール曲げ。

1) プリベンディング

図1から、鋼板のうち上ローラー軸に接触する部分だけが曲げられることがわかる。その結果、鋼板の両端には曲げられない長さが生じる。この長さを残留ストレートエッジと呼ぶ。

残留直線の大きさは、機器の曲げ形状に依存する。残留直線の理論値を表1に示す。一般に、実際の残留直刃は理論値より大きく、対称曲げでは6~20t、非対称曲げでは1/10~1/6の範囲にある。

表1 理論残留直線境界値 鋼板曲げ

| 設備タイプ | 板圧延機 | プレス | |||

|---|---|---|---|---|---|

| 曲がるフォーム | 対称曲げ | 非対称曲げ | 金型曲げ | ||

| 三本ロール | 4本ロール | ||||

| 残りのストレートエッジ | 冷間曲げ | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| ホット曲げ | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

注:表中、Lは板曲げ機のサイドロールの中心距離、tは鋼板の厚さである。

それを図1(a)に示す。

この方法は、さまざまな厚さの鋼板の予備曲げに適している。

それを図1(b)に示す。

この方法はt≦t0/2、t≦24mmに適しており、装置容量の60%を超えない。

図1(c)に示すように。

この方法は、t≦t0/2、t≦24mmで、装置容量の60%を超えない場合に適している。

それを図1(d)に示す。

この方法は薄い鋼板に適しているが、操作が複雑なため、ほとんど使われていない。

2) センタリング

センタリングの目的は、ワークの中心線をロール軸と平行に合わせ、ねじれの可能性を排除し、ロール曲げ後のワークの正確な幾何学的形状を維持することである。

センタリングのテクニックには以下のようなものがある: サイドロール 図2に示すように、センタリング、特殊バッフルセンタリング、傾斜フィードセンタリング、サイドロールスロットセンタリングがある。

3) ロール曲げ

鋼板の圧延曲げ加工は通常、圧延機で行われる。

典型的な圧延部品は円筒形と円錐形である。

a.円筒部品のロール曲げ

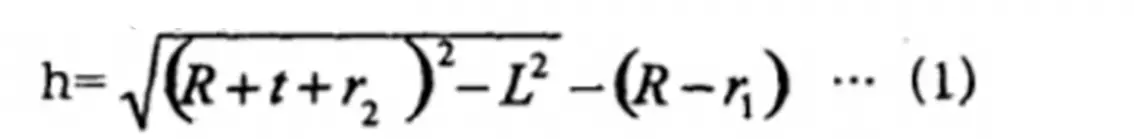

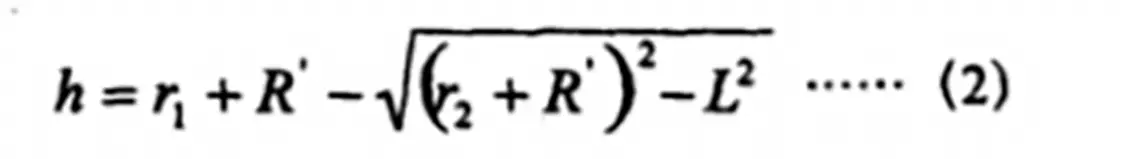

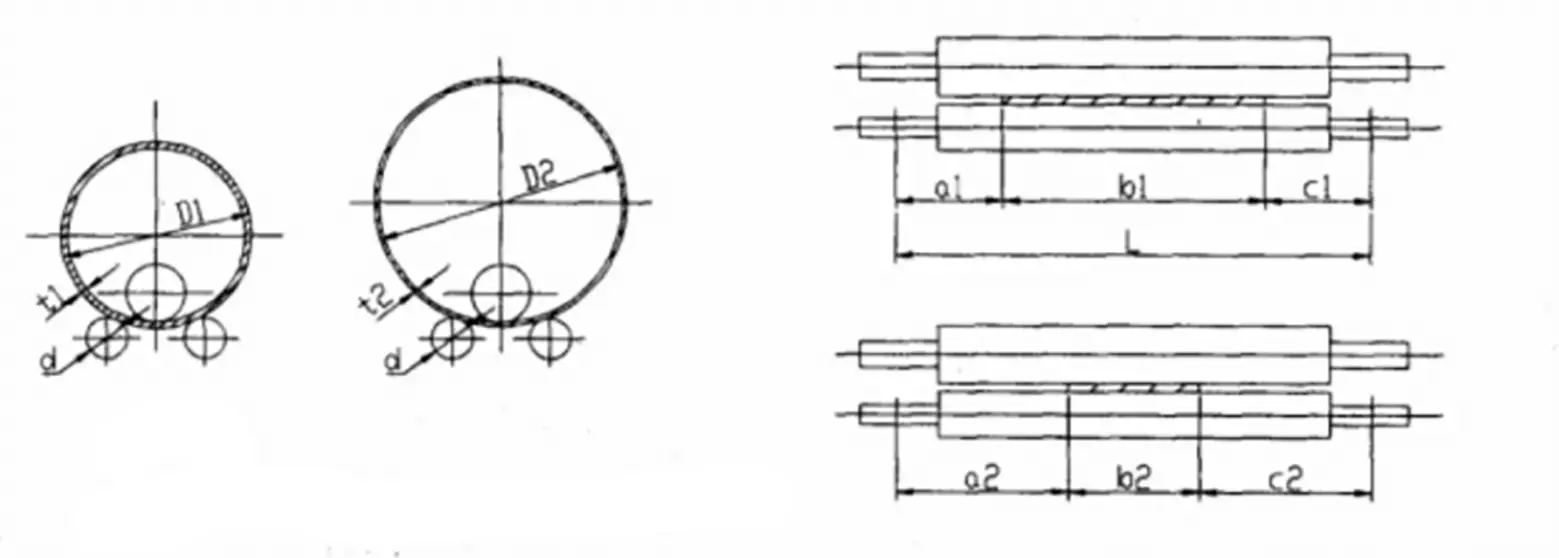

対称3本ロール曲げ機でシリンダーを曲げる場合、最終曲げ時の上ロール軸の位置は、図3(a)に示すように、既知の曲げ半径に従って決定することができる。

どこでだ:

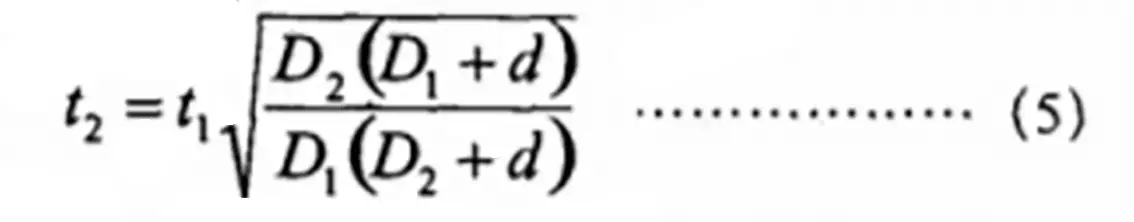

最後の 屈曲位 図3(b)は、4本ロール板曲げ機で円筒面を圧延したときのサイドロール軸の位置であり、次式で求められる:

どこでだ:

そのため スプリングバック シートメタルの場合、上式で得られるHの値は、実用上適切に補正する必要がある。

b.円錐面のロール曲げ:

一般的に使用されるコーンロール曲げ方式は、小口減速方式、倍速4本ロール曲げ方式、回転送り方式、ゾーン圧延曲げ方式である。

これは、円錐上の表面の素線が平行ではなく、素線上の各点の曲率が一意であるという事実による。

曲げプロセス中、上側ローラーが常にコーンの中心線を押していることを確実にし、中心線に沿って異なる曲率半径を作り出すには、以下の対策を講じる必要があります:

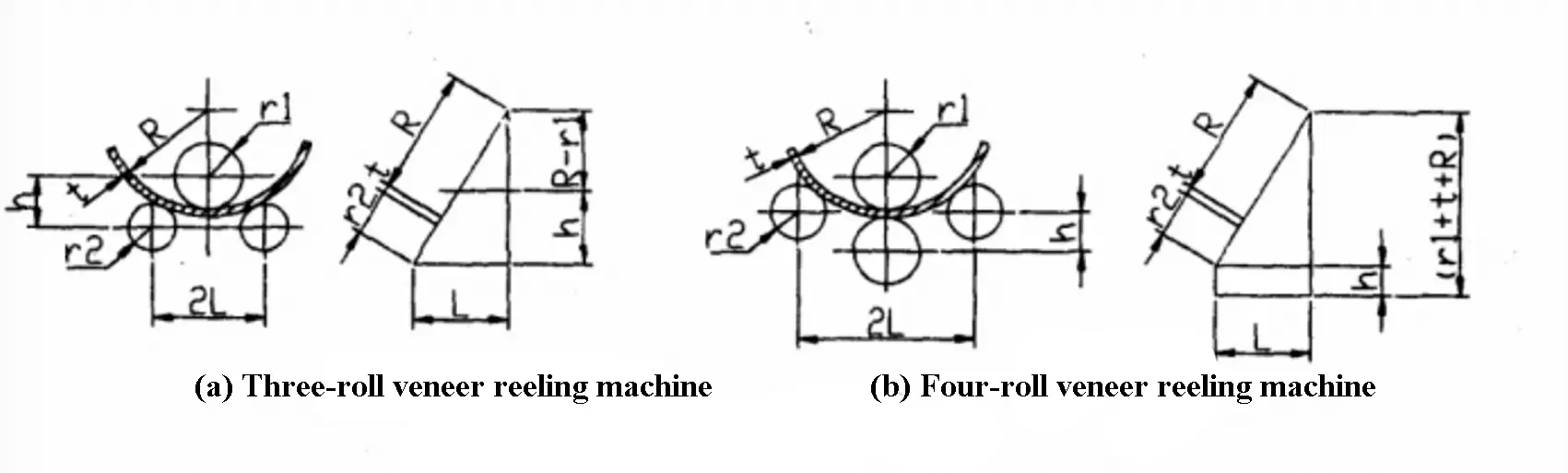

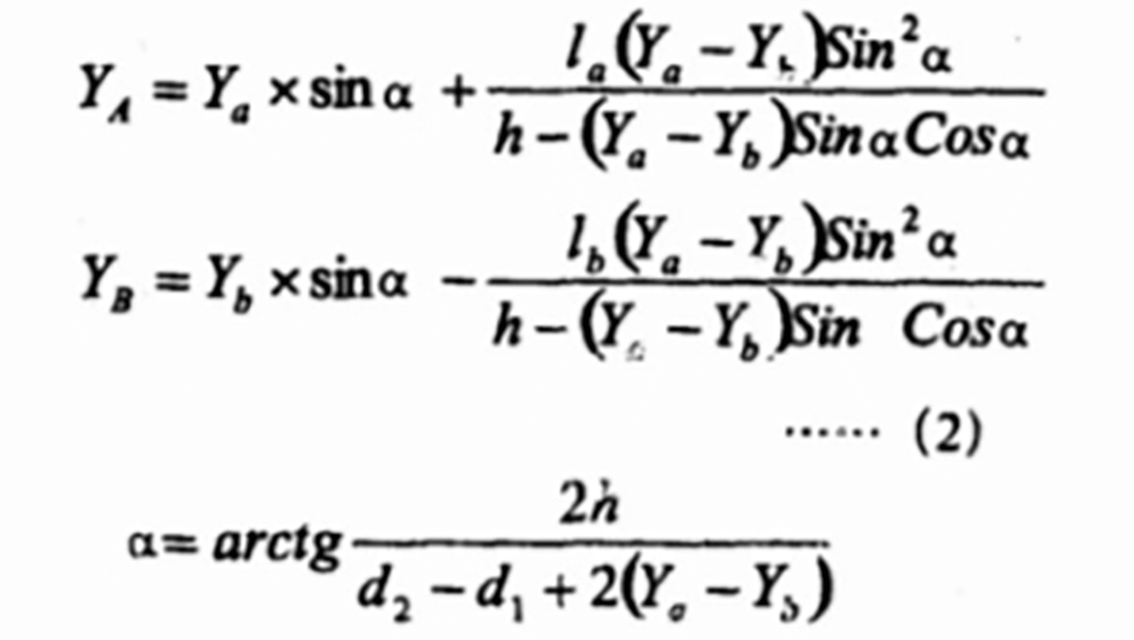

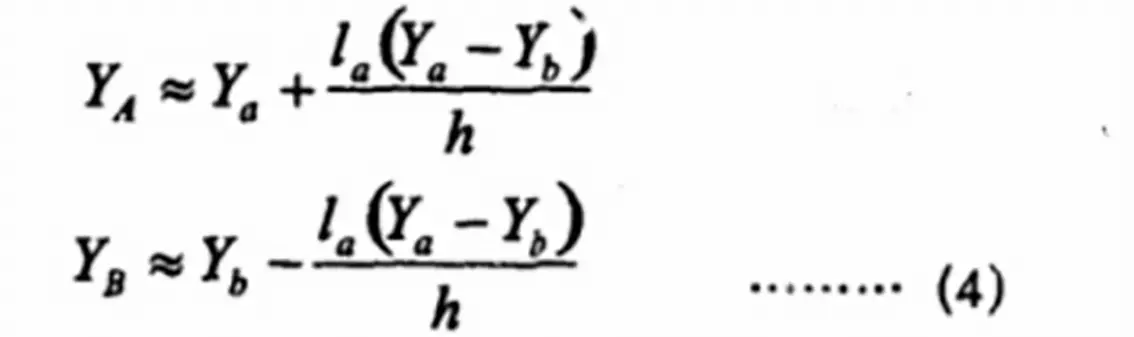

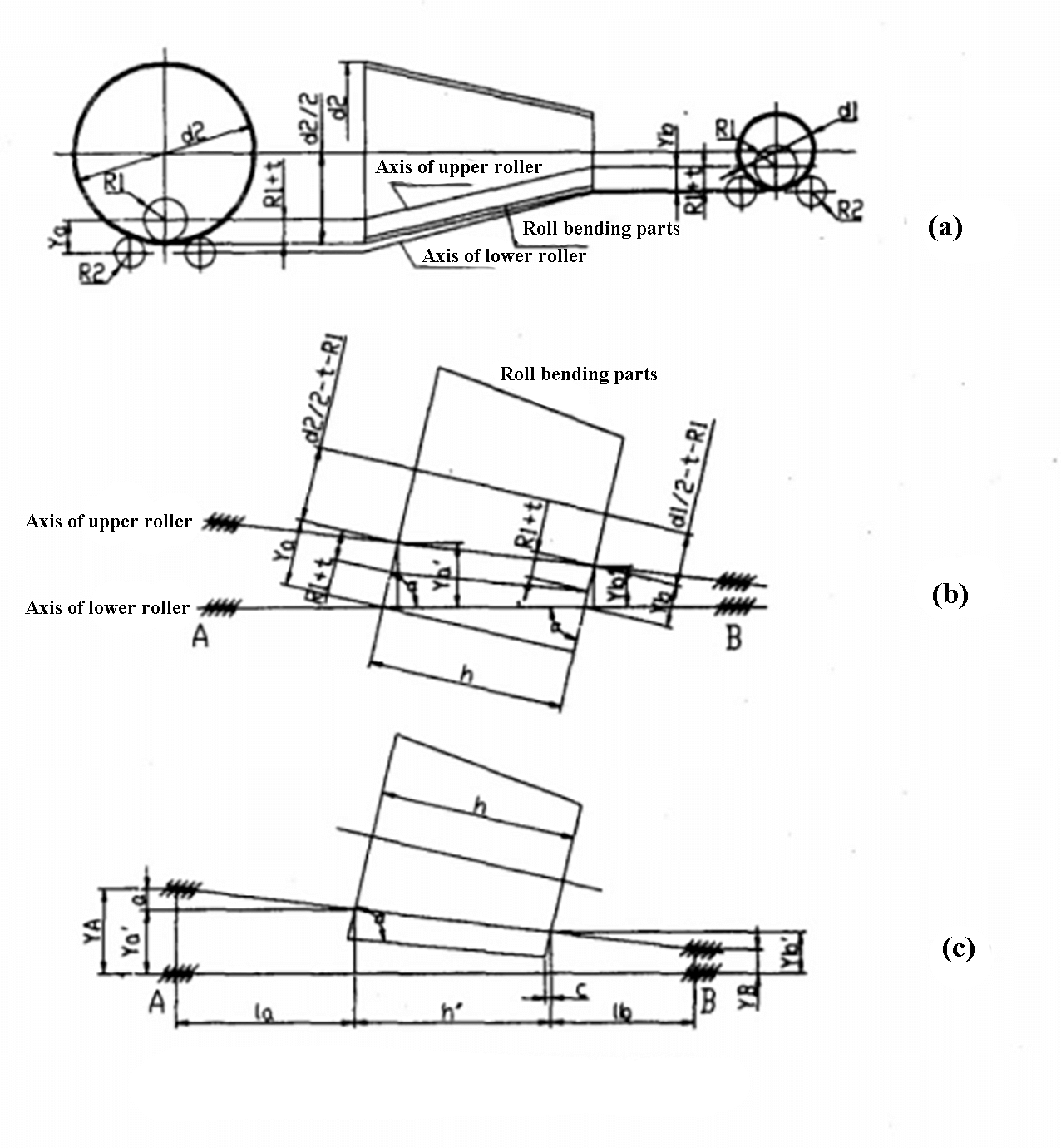

大きなテーパーを持つ円錐形部品の場合、両端の上下ローラーの垂直中心距離YaとYbは、図4に示す幾何学図を用いて計算することができる。

上下のローラの中心距離YaとYbは、円形単純部品の計算方法を適用することによって、すなわち式(1)を使用することによって求めることができる。

図4(b)と(c)に示す幾何学図形から、以下の値が得られる:

ローラーの右端からのブランクの位置は、lb+c、ここで

テーパーの小さい円錐形部品の場合、式(2)は以下のように簡略化できる:

円錐形の部品を圧延する場合、歪みが生じるのはよくあることだ。

この歪みをなくす効果的な方法は、上ローラーを適度に傾斜させ、下ローラーの平行アライメントを維持することである。

圧延中と 曲げ加工ブランクは、一連のオーバーラップした断面ロール曲げ加工によって形成される。

圧延板の温度の違いにより、冷間圧延、熱間圧延、中圧延に分けられる。

1) 冷間圧延

冷間圧延とも呼ばれる常温での圧延は、薄板から中厚板の圧延に適している。

しかし、その結果、ある種の スプリングバック図5に示すように。

目的の曲がりができたら、曲率を固定するために何度か巻き戻す必要がある。

高張力鋼板 は大きなスプリングバックを示す。スプリングバックを減らすには、次のことを行うのが望ましい。 アニール 最終的な成形工程に先立つ処理。

ベンディングマシンで曲げられるシリンダーの最小直径は、上ロールの直径に依存する。

曲げ後のシリンダーのスプリングバックを考慮すると、曲げ可能なシリンダーの最小直径は、上ロールの直径の約1.1~1.2倍である。

冷間圧延は、曲率の制御が容易で生産コストが低い便利なプロセスである。しかし、厚板には強力な設備が必要で、冷間加工硬化が発生しやすい。

2) 熱間圧延

一般に、炭素鋼板の板厚(t)が内径(D)の40分の1以上(t≧1/40 D)の場合、熱間圧延を行うべきと考えられている。(注:この簡単な式と繊維伸びの計算方法によれば、冷間と熱間の板厚の差は大きい)。

熱曲げ加工では、板金を950~1100℃に加熱し、均一な加熱と迅速な操作を行う。最終温度は700℃以下でなければならない。

熱間圧延ではスプリングバックを考慮する必要がなく、閉じたシリンダーの場合、長手方向の継ぎ目がちょうど閉じるまでロール曲げを行うことができる。熱間圧延中に被圧延材が早く板から外れるのを防ぐため、表面の色が濃くなるまで最終曲げ速度で圧延し続ける必要がある。

被加工材が冷間状態の場合は、図 6 のように置くか、垂直に置く。熱間圧延は、材料の冷間加工硬化を防ぎ、ベンディングマシンの必要動力を減らすことができる。

しかし、熱間圧延には欠点もある。作業が難しい場合、鋼板を高温に加熱すると、深刻な酸化を引き起こす可能性がある。

3) 暖かいローリング

板を500~600℃の温度域に加熱して圧延することを温間圧延という。冷間圧延に比べ、温間圧延は塑性加工性に優れ、脆性破壊のリスクや曲げ加工機への負担が軽減される。また、温間圧延は熱間圧延に比べ、酸化スケールによる表面疵を低減し、操業条件を改善することができる。

しかし、温間圧延にはデメリットもある。 内部応力 圧延によるもので、製品要件に基づき応力除去のための熱処理が必要となる場合がある。温間圧延の加熱温度は金属の再結晶温度以下ですが、それでも冷間加工の範囲に入ります。

冷間圧延による曲げ加工を何度も繰り返すと、材料に冷間加工硬化が発生するため、温間圧延では1回の作業で曲げ加工を行うことはできません。曲げ変形が大きくなると、冷間加工硬化現象が顕著になり、曲げ加工された部品の性能が著しく低下する。

その結果、冷間圧延成形の許容曲げ半径は、最小曲げ半径より大きくする必要がある。 板金の曲げ半径R=20t(tは板厚)とする。Rが20t未満の場合は、熱間ロール曲げを行う。

曲げ半径が小さい部品の場合、ロール曲げ後に手作業でサイジングを行う必要がある場合がある。つまり、各辺がテンプレートまたはカード・プレートよりわずかに小さく、その差は2~4mmとする(図7参照)。

曲げ半径が比較的大きいロール曲げ部品については、形状検査基準に従って曲率を検査し、部品が一定の外力(P)の下でカードプレートに収まることを確認しなければならない。

ベンディングマシンの容量を変更することで、使用範囲を広げることができる。

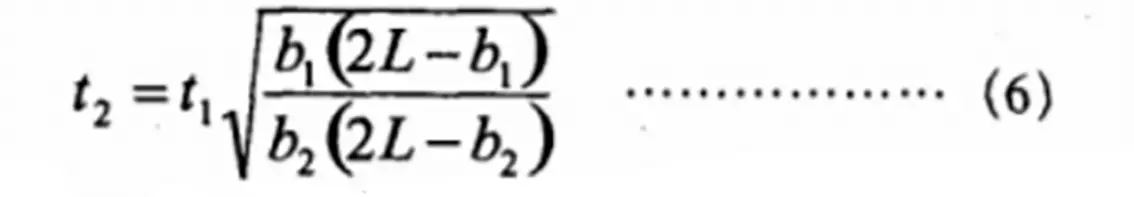

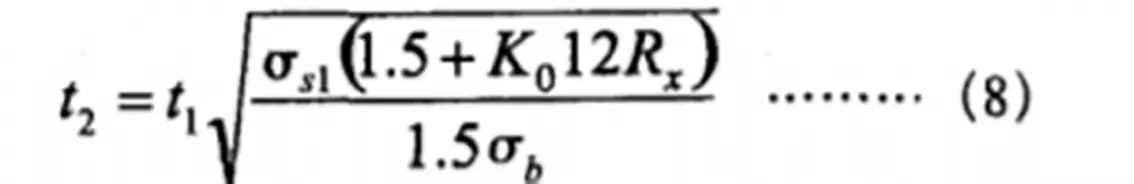

図8に示すように、換算式は以下のようになる:

3.1 T圧延材が要求する板幅は、圧延機仕様が要求する板幅と同じである、 しかし 曲げ半径が異なる.

どこでだ:

3.2 圧延材は板曲げ機の仕様で要求される直径と同じであるが、板幅は異なり、圧延は左右対称である。

どこでだ:

3.3 Tロール曲げ直径は、ベンディングマシンの仕様で要求される板幅と同じである、 しかし 素材が違う.

どこ

3.4 T圧延径、板幅、材質が同じで、圧延温度が異なる。.

どこ

ロール 曲げ技術 は生産現場で広く使用され、ステンレス鋼、アルミニウム、複合鋼板などの材料が使用されるため、ロール曲げ部品の表面品質に対する要求が高くなっている。焼入れ性に敏感な鋼種では、ロール曲げ前の焼鈍処理が必要になっている。

ロール曲げの品質を確保するためには、ロール曲げ設備の合理的な計算と選定を行い、その対策を分析することが不可欠である。

ロール曲げ加工の分析、計算、応用により、曲げ加工機で様々な仕様の曲面曲げ加工を実現し、設備の稼働率を高めることができる。