高精度、最小限の熱歪み、高速加工を提供する溶接技術を想像してみてください。レーザー溶接はこれらの利点をもたらし、製造業界に革命をもたらします。この記事では、レーザー溶接の基本原理、その利点と限界、このプロセスに最適な材料の種類を掘り下げます。最後には、レーザー溶接がさまざまな用途で効率と品質をどのように向上させるかを理解できるでしょう。この高度な溶接技術の重要な側面と変革の可能性を発見してください。

(1)処理範囲が小さいと、エネルギー投入量をより適切に制御できるため、熱応力が減少し、熱処理時間が短縮される。 熱影響部また、熱変形も小さい。

(2)幅が狭く滑らかな溶接部は、溶接後の処理工程が少ないか、まったく必要ない。

(3)速い冷却速度と微細な溶接構造により、優れた性能を発揮する。 溶接継手.

(4) このプロセスは処理速度が速く、作業サイクルが短い。

(5)マイクロ溶接と長距離伝送が真空装置を使用せずに実現でき、大量自動生産に最適。

(6) レーザー溶接 は、曲げ、打ち抜き、組み立てなどの他の加工方法との統合が容易で、自動生産に適している。

(7)センサーシステムがリアルタイムでプロセスを監視するため、生産プロセスの制御が容易である。 溶接品質.

(8)レーザー溶接は被加工物と接触する必要がないため、接触応力を避けることができる。

レーザー溶接には多くの利点があり、有望な溶接方法であるが、一定の限界もある。

(1)その 溶接厚さ は限られており、主に薄い素材に適している。

(2) 被加工物を高精度にクランプし、クリア ランスを最小限に抑える必要がある。そのためには精密な溶接治具が必要になることが多く、比較的高価になることもある。

(3)正確な位置決めが重要であり、プログラミング要件が比較的高い。

(4) アルミニウムや銅合金のような反射率が高く、熱伝導率の高い材料の溶接は難しい。

(5) 溶接部の急速な凝固は、ガスの滞留につながり、気孔 や脆性を引き起こす可能性がある。

(6)装置が高価であり、小ロット生産や複雑な位置決めや工程を伴う生産では、費用対効果が最適でない可能性がある。

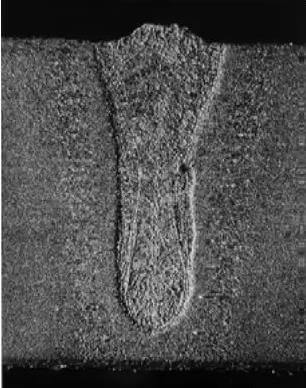

キーホール溶接としても知られるレーザー深溶け込み溶接では、通常10 kW/mm²を超える高エネルギー密度のレーザービームが必要です。この強力なエネルギー集中は、金属を溶かすだけでなく気化させ、ユニークな溶接ダイナミクスを生み出します。

このプロセスは、集光されたレーザービームが金属表面を沸点を超えて急速に加熱することから始まる。これにより高圧の金属蒸気が発生し、周囲の溶融池に力を加える。その結果、液体金属が変位し、"キーホール "として知られる狭く深い空洞が形成される。

このキーホールは、深さと幅の比が特徴的で、しばしば1:1より大きく、イオン化された金属プラズマで満たされている。プラズマはレーザーエネルギーを吸収・反射し、熱を効果的に材料の奥深くに伝える。レーザービームが進むと、キーホールも一緒に移動し、溶けた金属の跡が残る。

鍵穴の安定性は、蒸気圧、表面張力、静水圧の微妙なバランスによって保たれている。前進するキーホールの後方では、排出された溶融金属が再び流れ込み、空隙を埋める。この金属が急速に冷却され凝固することで、深く狭い輪郭を特徴とする溶接ビードが形成される。

この技法は、熱影響部を最小限に抑えた深い高アスペクト比の溶接を可能にするため、特に厚い材料の接合や、1回のパスで完全溶け込み溶接を行うのに適している。ただし、気孔や不完全融合のような欠陥を防ぐには、レーザー出力、焦点位置、移動速度などのパラメーターを慎重に制御することが重要です。

1.キーホール

2.溶融金属

3.溶接

4.レーザービーム

5.溶接方向

6.金属蒸気

7.ワーク

について レーザー溶接 は幅が狭く薄いのが特徴で、奥行きと幅の比率は10:1に達することさえある。

エッジ溶接としても知られるレーザー熱伝導溶接は、集束したレーザービームを材料のエッジに沿って照射する精密な接合技術です。このプロセスにより局所的な溶融が誘発され、溶融材料が融合・凝固して高品質の溶接シームが形成されます。溶接深さは、ほぼゼロから約1 mmの範囲で高度に制御できるため、薄い材料に最適です。一般的に、この方法は厚さ3 mmまでの材料に最も効果的であるが、厚さ2 mm以下のシートに適用するのが最も一般的である。

Nd:YAGまたはファイバーレーザーなどの固体レーザーは、その優れたビーム品質と正確なエネルギー制御により、この用途に好まれます。このプロセスは、特に気密封止と美的仕上げを必要とする産業において、薄肉部品の接合に優れています。主な例として、電池ケーシング、ペースメーカー シェルなどの医療機器筐体、および精密工作機械カバーの溶接が挙げられます。

1.溶融材料

2.溶接

3.レーザービーム

4.溶接方向

5.ワーク

レーザー熱伝導溶接の主な利点は、多くの場合、溶接後の加工が不要な、滑らかできれいな隅肉溶接部の製造である。この特性は、溶接継手の外観を向上させるだけでなく、耐食性の向上と応力集中の軽減にも貢献します。このプロセスはまた、熱影響部や熱歪みを最小限に抑え、材料の特性や寸法精度を維持します。

1. 突き合わせ溶接

2.重ね溶接

3.重ね溶接

4. 隅肉溶接

5. 圧着溶接

各溶接形式には、特定の用途、利点、接合 準備、溶接パラメーター、品質管理に関する 考慮事項がある。その選択は、材料特性、荷重要件、加工上の 制約などの要因に左右される。

レーザー溶接は、金属加工で広く使用されている高精度で効率的な接合方法です。最適な溶接品質を達成するためには、以下の仕様が重要です:

レーザー出力:材料の厚みと種類によって異なるが、通常1~20kWの範囲。より高い出力は、より深い溶け込みとより速い溶接速度を可能にする。

ファイバーコア径:通常50~600μm。コア径が小さいほどビームは集束し、精密溶接に理想的で、コア径が大きいほど広範囲の溶接に適している。

光学系の構成:

溶接速度:材料特性、板厚、レーザー出力に影響される。速度が高いほど生産性は向上するが、溶接溶け込みに影響する場合がある。

焦点位置:最適な焦点位置は、通常、被加工物の表面か、その少し下。焦点深度は、溶接プロファイルと溶け込み深さを制御するために調整することができます。

シールドガス:一般的に使用されるガスには、アルゴン、ヘリウム、窒素などがある。流量は通常、10~30 L/分である。適切なシールドは酸化を防ぎ、溶接品質を向上 させる。

素材の吸収:素材によって大きく異なる。例えば

吸収率が高いほど、エネルギー伝達が効率的になり、溶接品質が向上する。反射率の高い材料の吸収率を向上させるために、表面処理や波長選択を行うことができる。

これらのパラメータは相互に依存し合っており、溶込み深さ、 溶着幅、接合強度など、望ましい溶接特性を達成するた めには、それぞれの用途に合わせて最適化する必要がある。

一般的に、炭素鋼はレーザー溶接に適してお り、溶接の品質は存在する不純物のレベル に左右される。高レベルの硫黄とリンは、次のような問題 を引き起こす可能性があります。 溶接クラックこのため、レーザー溶接はこれらの元素を多く含む材料には適さない。

中・高炭素鋼と普通鋼の両方 合金鋼 は効果的にレーザー溶接できるが、応力を緩和し亀裂の発生を防止するためには、予熱と溶接後の処理が必要である。

一般的に、レーザーは ステンレス鋼溶接 は、従来の溶接法に比べて高品質な接合部の製造が容易である。

熱伝導率の低いステンレス鋼は、深く狭い 溶接溶け込みを実現するのに適している。

ステンレス鋼は、フェライト系ステンレス鋼(接合部が脆化することがある)、オーステナイト系ステンレス鋼(熱間割れが発生しやすい)、マルテンサイト系ステンレス鋼(熱間割れが発生しにくいことで知られる)の4つに大別される。 溶接性)、二相鋼(溶接影響部で脆化しやすい)などがある。

アルミニウム合金表面の高い反射率と熱伝導率が、レーザー溶接を難しくしている。

反応性の高い材料のレーザー溶接では、エネルギーしきい値の性能がより顕著になる。

異なるシリーズとグレードの溶接特性 アルミニウム合金 が異なる。

アルミニウム 合金溶接 が難しい:

アルミニウムは酸化力が強く、空気中や溶接中に酸化しやすい。出来上がったアルミナは融点が高く、安定性が高い。

酸化皮膜の除去は困難であり、その割合も大きいため、表面からの分離が難しい。その結果、スラグ巻き込み、不完全融合、不完全浸透などの欠陥が発生する可能性がある。

アルミニウム表面の酸化皮膜はまた、かなりの量の水を吸着し、溶接部に気孔を形成させる。

ワークピースの清浄度には高い要求がある。

アルミニウムは熱伝導率と比熱容量が高い。

効果的な アルミニウム溶接高濃度・高出力のエネルギー源を使用することが推奨される。さらに、予熱をプロセス対策として使用することもある。

一般的に、必要なレーザー出力は比較的大きい。

アルミニウムは線膨張係数が大きく、凝固時に体積収縮が大きく、溶接部に大きな変形と応力をもたらす。その結果、引け巣、引け巣ポロシティ、熱亀裂、高 い応力が発生する可能性がある。 内部応力.

アルミニウムは光と熱を反射する強力な能力を持っている。

固液相転移の際、顕著な色の変化はなく、判断が難しい。 溶接工程.

高温のアルミニウムは強度が低く、溶融池を支えるのに苦労するため、溶接が貫通しやすい。

溶接に使用されるレーザーは、次のような耐性が必要です。 高反射.

アルミニウム溶接では気孔の形成が一般的である。アルミニウムとその合金は、液体状態ではかなりの量の水素を溶解するが、固体状態ではほとんど溶解しない。

溶接プールが凝固し急冷される間に、水素が時間内に逃げることができず、水素ポアが形成される。

ワークピースとその周辺環境の乾燥を含め、ワークピースの清浄度には高い要求がある。

の蒸発と燃焼 合金元素 溶接中に、溶接性能の低下を招く可能性が ある。

ミラー銅の溶接工程はアルミニウム合金と似ているが、ミラー銅の方が反射能力が強い。

業界で最も一般的に使用されているのはT1、T2、T3で、紫色の外観が特徴的なため、赤銅とも呼ばれる。

簡単に生成できる 溶接欠陥:

溶接シールド・ガスは、溶接品質の保護と向上に重要な役割を果たす:

シールド・ガスは、溶接プールの周囲に保護 雰囲気を作り出し、大気汚染を防止して最適な 溶接の完全性を確保する。この保護層は、ガス・メタル・アーク 溶接(GMAW)、ガス・タングステン・アーク 溶接(GTAW)、フラックス入りアーク 溶接(FCAW)など、さまざまな溶接プロセス に不可欠である。

シールドガスの主な機能は以下の通り:

一般的なシールドガスとその用途

シールド・ガスの選択は、母材、溶接プロセス、 要求される溶接特性、コストなどの要因に左右 される。適切なガス流量とノズルの位置は、効果的なシ ールドに不可欠である。

シールド・ガスは通常、溶接トーチまたは別個 のノズルから供給される。ロボット溶接の場合、ガス供給システムは溶接 パッケージに組み込まれ、流量は多くの場合、 ロボットのプログラミングによって制御される。

複雑な3次元部品を溶接する場合、ロボット・プログラミングは、一貫したシールド・カバレッジを維持するために、トーチの向きとガスの流れを考慮しなければなりません。そのため、高度なパス・プランニングと多軸動作が必要になり、プログラミングの複雑さとサイクル・タイムが増大する可能性があります。

溶接に先立ち、溶接仕様を明確に定義することが 不可欠である。この仕様には、通常、溶接部の強度 (溶け込み要件、気孔制御要件、亀裂制御要件など)、外観 (溶接部の平坦度、酸化度、深さと幅の比率など)、気密 性(空気圧に耐えること)などが含まれる。

品質検査:

レーザー溶接における品質検査の主な目的は、溶接されたワークピースが、意図された用途で指定された性能要件を満たすか、それを上回ることを保証することである。このプロセスには、溶接シームと溶接プロセス中に発生する熱影響部(HAZ)の両方を総合的に評価することが含まれる。

レーザー溶接品質検査の主要な側面は以下の通りである:

ISO 13919またはAWS D17.1などのレーザー溶接の品質規格は、さまざまな溶接特性に対する特定の受け入れ基準を提供します。これらの規格を遵守することで、多様な産業用途におけるレーザー溶接部品の一貫性、信頼性、および最適な性能が保証されます。

溶接部は、以下の重要な品質基準に従わなければならない:

1.寸法的完全性:

溶接の幅と深さは、溶接仕様に厳密に適合し、必 要な溶接強度を満たさなければならない。これにより、溶接継手の適切な融合と耐荷重が保証される。

2.微細構造の品質:

溶接部の結晶構造が示すべきもの:

3.溶接手順仕様書(WPS)への準拠:

WPSは、以下を含むがこれに限定されない、さらなる重要なパラメータの概要を示している:

4.欠陥の軽減:

WPSはまた、様々な溶接欠陥の許容限度を規定している:

これらの要件に従うことで、構造的完全性と、 目的の用途に不可欠な冶金的性能基準の両方を 満たす、高品質の溶接部の製造が保証される。

次の図は、さまざまな溶接欠陥を示す:

溶接部の品質欠陥

典型的な溶接内部欠陥は、構造物の完全性と 性能に重大な問題をもたらす。これらの欠陥は、目視検査では見えないことが多いが、溶接継手の強度、耐久性、安全性を損なう可能性がある。最も一般的な溶接内部欠陥には、次のようなも のがある:

1.不完全融合:これは、溶接金属と母材、または連続する溶接パ ス間の合体が不十分な場合に発生する。原因は以下の通り:

2.気孔率:溶接金属内に小さな空洞または空隙が存在するこ とによって特徴づけられる:

3.亀裂:溶接部の表面または内部に発生する可能性があ り、最も深刻な欠陥のひとつである。種類は以下の通り:

4.スラグ介在物:溶接金属内に捕捉された非金属の固形物:

5.溶け込み不足:溶接金属が継手の全厚さを貫通しない場合に起こる:

このような内部欠陥の検出と対処には、X線検査、 超音波検査、磁粉探傷検査などの高度な非破壊検査手 法が必要である。適切な溶接手順の実施、清潔な作業環境の 維持、溶接工の熟練度の確保は、こうした欠陥の 発生を最小限に抑え、高品質で信頼性の高い溶接を実 現するために極めて重要である。

ラップジョイントの品質欠陥

不均一な溶接形状:溶接部の崩壊による微小亀裂など、不規則なビード形状 として現れる。これは、継手の強度と耐疲労性を著しく低下 させる。

スパッタ:溶融金属の「爆発」によって溶接面にピットが 生じ、溶接の完全性が損なわれる。これらの欠陥は、応力集中、強度低下、潜在的な気孔形成につながる可能性がある。

アンダーフィルとアンダーカット:溶接面の崩壊(アンダーフィル)および溶接部に隣接する母材浸食(アンダーカット)は、有効断面積を減少させ、継手全体の強度と疲労性能を低下させる。

ミスアライメント:突き合わせ溶接では、嵌め合いが悪いと軸方向や角 度のずれが生じ、有効溶接面積が減少し、早期破 損につながる応力集中が発生する。

クレーターの欠陥:不適切に充填された端部クレーターは、有効応力領域を減少させ、特に繰り返し荷重の用途では、亀裂を引き起こす可能性がある。

酸化:遮蔽ガスが不十分だと表面が酸化し、特にステンレス鋼や反応性金属では耐食性が損なわれる。

スパッター付着:溶接部または母材表面に付着した溶融金属液滴は、美観を低下させ、溶接後の追加洗浄を必要とし、生産コストを増加させる。

溶接による歪み:溶接中の局部的な加熱は、不均一な膨張と収縮 を引き起こし、残留応力と寸法変化をもたらす。複数回の溶接を必要とする部品については、 溶接順序を最適化し、適切な治具を使用し、全体的 な変形を最小限に抑える歪み緩和技術(バックステッピン グ、バランス溶接など)を採用する。

炭素鋼およびステンレス鋼用:

これらは一般的なガイドラインであり、実際の必要電 力は、材料組成、表面状態、接合構成、および希望する 溶接品質などの要因によって異なる可能性があるこ とに留意することが重要である。最適な結果を得るには、以下を考慮すること:

を選択する。 レーザー溶接機そのため、さまざまな条件や将来のニーズに対応できるよう、最小要件よりもパワーに余裕のあるシステムを選択することが望ましい。さらに、ビーム出射の柔軟性、制御システム、既存の製造プロセスとの統合能力などの要素も考慮すること。